FOCKE条包装机反转站烟包挤塞诊断系统及诊断方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种烟包挤塞诊断系统,具体是一种FOCKE条包装机反转站烟包挤塞诊断系统及诊断方法,属于卷烟设备技术领域。

背景技术

FOCKE 413条包装机完成FXS包装机组的条盒及条盒透明纸包装功能,其入口单元结构较为复杂,如图1所示,反转站输送皮带(1)从上游机提取合格的烟包,并将烟包穿过烟包制动器后送至烟包反转站(2),烟包直立着被烟包反转站(2)接收,烟包在输送至烟包组输送带的过程中被烟包反转站(2)翻转,相互重叠地传递给烟包组输送带,最终组合成两层10盒的烟包组,再传送至后续工位。由于FOCKE 413条包装机国内仅有一台,其反转电机的离合器仅能从国外采购无法在国内实现采购,从而采购周期较长影响生产,所以机械维修工通过将离合器与反转电机的轴焊在一起,避免了因离合器无件所造成的设备停产现象;然而在设备运行过程中,同时也抑制了反转站在烟包挤塞时离合器的脱开保护功能,这就增加了反转站在烟包挤塞时对反转电机与输送皮带的损伤,大大缩短了反转电机与输送皮带的使用寿命。

经分析,FOCKE 413条包装机在高速运行时,烟包制动器与反转站挡块容易造成反转站烟包挤塞,所以如何准确检测出反转站烟包是否挤塞,并及时准确停机,延长反转站电机及输送皮带的使用寿命成为亟待解决的问题。

发明内容

本发明的目的是提供一种FOCKE条包装机反转站烟包挤塞诊断系统及诊断方法,该装置结构简单,能够降低烟包反转站在烟包挤塞时对反转电机与输送皮带的损伤,延长反转电机与输送皮带的使用寿命,提高生产效率;该方法能够准确检测出反转站烟包是否堵塞,并在烟包堵塞时及时停机保护,防止反转站电机与输送皮带之间的磨损。

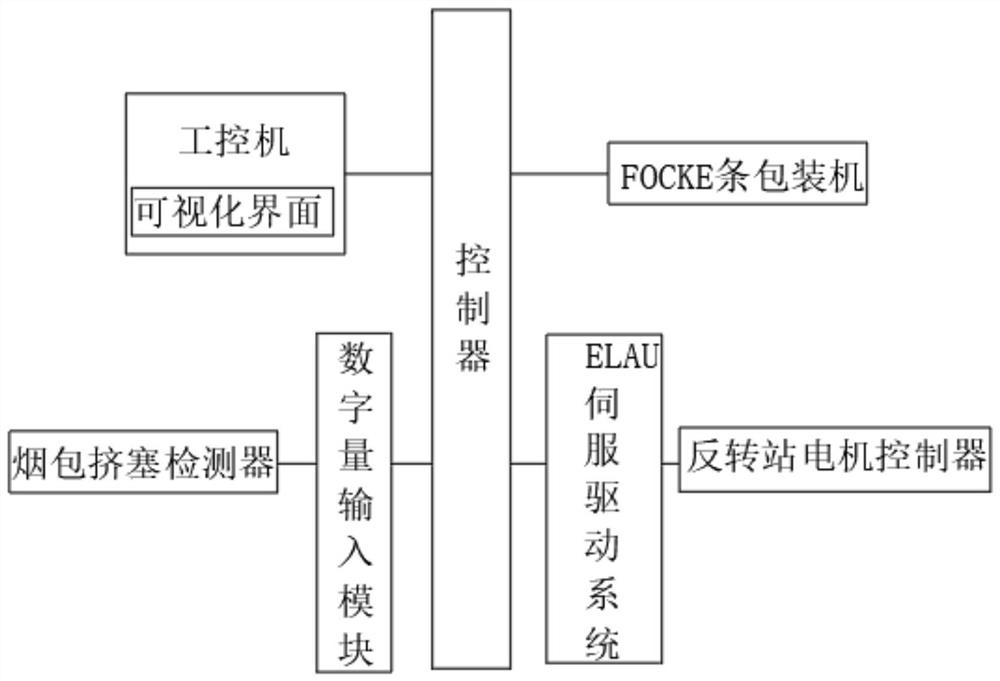

为了实现上述目的,本发明提供一种FOCKE条包装机反转站烟包挤塞诊断系统,包括控制器、数字量输入模块、FOCKE条包装机、ELAU伺服驱动系统,还包括安装在挡块侧面的烟包挤塞检测器,烟包挤塞检测器用来捕捉输送皮带上相邻挡块之间的脉冲时间信号;

控制器分别与数字量输入模块、FOCKE条包装机、ELAU伺服驱动系统连接;

数字量输入模块与烟包挤塞检测器连接;

ELAU伺服驱动系统与反转站电机控制器连接。

为了工作人员方便直观的操作本发明,本发明还包括与控制器连接的工控机,所述工控机为工业控制计算机IPC。

本发明的控制器为PLC控制器。

反转站烟包挤塞检测器采用霍尔式接近开关。

一种FOCKE条包装机反转站烟包挤塞诊断方法,包括以下步骤:

步骤一:通过控制器控制FOCKE条包装机的启动;

步骤二:在工控机的可视化界面上显示出相邻挡块之间脉冲间隔时间的实际值,因输送皮带传送烟包间隔时间相同,每个挡块输送两包烟(1叠),每五个挡块输送的烟包组成一条烟(5叠),设备运行速度为1min生产的条包数,即每生产一条烟五个挡块的间隔总时间为:设备运行速度/60s,输送一条烟需要挡块触发五个脉冲,则挡块间脉冲间隔时间的实际值计算公式为:(设备运行速度/60/5)*1000,单位为ms;其触发烟包反转站因烟包挤塞而停机的时间设定值为自动输入模式,计算公式为:挡块间脉冲间隔时间的实际值+20ms,同时显示在可视化界面上;

步骤三:使用自动输入模式,将触发设备停机的烟包挤塞时间设定为:(设备运行速度/60/5)*1000+20,单位为ms,如果烟包挤塞检测器不存在误报警情况,则进入步骤五,存在误报情况,则进入步骤四;

步骤四:如果烟包挤塞检测器存在误报警情况,则在可视化界面上切换成手动输入模式,根据显示的实际值手动输入设定值,触发设备停机的烟包挤塞设定时间通过手动输入显示在可视化界面上,保证烟包反转站不会因为误报警而停机,接着进入步骤五;

步骤五:通过烟包挤塞检测器检测相邻挡块之间的脉冲间隔,从而判断烟包反转站是否发生烟包挤塞,如果检测到相邻挡块间脉冲间隔时间的实际值小于触发烟包反转站停机时间的设定值,则判断无烟包挤塞发生,FOCKE条包装机正常运行;如果检测到相邻挡块之间脉冲间隔时间的实际值大于等于触发烟包反转站停机时间的设定值,则判断有烟包挤塞发生,发送设备停机信号至控制器,控制器将停机信号传给ELAU伺服驱动系统,由ELAU伺服驱动系统将停机信号传给反转站电机控制器,控制FOCKE条包装机停机;

步骤六:结束控制过程。

与现有技术相比,本发明通过外加烟包挤塞检测器,在FOCKE条包装机在正常运行过程中能够对烟包是否发生挤塞进行检测,通过烟包挤塞检测器检测相邻挡块之间的脉冲间隔,从而判断烟包反转站是否发生烟包挤塞,如果检测到相邻挡块间脉冲间隔时间的实际值小于触发烟包反转站停机时间的设定值,则判断无烟包挤塞发生,FOCKE条包装机正常运行;如果检测到相邻挡块之间脉冲间隔时间的实际值大于等于触发烟包反转站停机时间的设定值,则判断有烟包挤塞发生,发送设备停机信号至控制器,控制器将停机信号传给ELAU伺服驱动系统,由ELAU伺服驱动系统将停机信号传给反转站电机控制器,控制FOCKE条包装机停机;该装置结构简单,检测精度高,能够降低烟包反转站在烟包挤塞时对反转电机与输送皮带的损伤,延长电机与输送皮带的使用寿命,提高生产效率;该方法能够准确检测出反转站烟包是否堵塞,并在烟包堵塞时及时停机保护,防止反转站电机与输送皮带之间的磨损。

附图说明

图1为本发明烟包传送的结构示意图;

图2为本发明的烟包挤塞诊断系统结构图;

图3为本发明的电路原理框图;

图4为本发明诊断方法的流程图。

图中:1、输送皮带,2、烟包反转站,3、烟包挤塞检测器,4、挡块。

具体实施方式

下面结合附图对本发明做进一步说明。

如图1至图3所示,一种FOCKE条包装机反转站烟包挤塞诊断系统,包括控制器、数字量输入模块、FOCKE条包装机、ELAU伺服驱动系统,还包括安装在挡块4侧面的烟包挤塞检测器3,烟包挤塞检测器3用来捕捉输送皮带1上相邻挡块4之间的脉冲时间信号;以下描述中的左右方向与图1中箭头所示的左右方向相同,只是为了描述本发明,烟包由右向左的方向依次传递,挡块4等间隔设置在输送皮带1上,挡块4用于将右侧上游机传来的烟包拨到输送皮带1上,烟包在输送至烟包组输送带的过程中被烟包反转站2翻转,相互重叠地传递给烟包组输送带,最终组合成两层10盒的烟包组,再传送至后续工位。

控制器分别与数字量输入模块、FOCKE条包装机、ELAU伺服驱动系统连接;

数字量输入模块与烟包挤塞检测器3连接,烟包挤塞检测器3将检测到的相邻挡块4之间的脉冲时间信号通过数字量输入模块传给控制器;

ELAU伺服驱动系统与反转站电机控制器连接。

还包括与控制器连接的工控机,所述工控机为工业控制计算机IPC。

控制器为PLC控制器。

烟包挤塞检测器3采用霍尔式接近开关。

如图4所示,一种FOCKE条包装机反转站烟包挤塞诊断方法,包括以下步骤:

步骤一:通过控制器控制FOCKE条包装机的启动;

步骤二:在工控机的可视化界面上显示出相邻挡块4之间脉冲间隔时间的实际值,因输送皮带1传送烟包间隔时间相同,每个挡块4输送两包烟(1叠),每五个挡块4输送的烟包组成一条烟(5叠),设备运行速度为1min生产的条包数,即每生产一条烟五个挡块4的间隔总时间为:设备运行速度/60s,输送一条烟需要挡块触发五个脉冲,则挡块间脉冲间隔时间的实际值计算公式为:(设备运行速度/60/5)*1000,单位为ms;其触发烟包反转站2因烟包挤塞而停机的时间设定值为自动输入模式,计算公式为:挡块4间脉冲间隔时间的实际值+20ms,同时显示在可视化界面上;

步骤三:使用自动输入模式,将触发设备停机的烟包挤塞时间设定为:(设备运行速度/60/5)*1000+20,单位为ms,如果烟包挤塞检测器3不存在误报警情况,则进入步骤五,存在误报情况,则进入步骤四;

步骤四:如果烟包挤塞检测器3存在误报警情况,则在可视化界面上切换成手动输入模式,根据显示的实际值手动输入设定值,触发设备停机的烟包挤塞设定时间通过手动输入显示在可视化界面上,保证烟包反转站2不会因为误报警而停机,接着进入步骤五;

步骤五:通过烟包挤塞检测器3检测相邻挡块4之间的脉冲间隔,从而判断烟包反转站2是否发生烟包挤塞,如果检测到相邻挡块间脉冲间隔时间的实际值小于触发烟包反转站2停机时间的设定值,则判断无烟包挤塞发生,FOCKE条包装机正常运行;如果检测到相邻挡块4之间脉冲间隔时间的实际值大于等于触发烟包反转站2停机时间的设定值,则判断有烟包挤塞发生,发送设备停机信号至控制器,控制器将停机信号传给ELAU伺服驱动系统,由ELAU伺服驱动系统将停机信号传给反转站电机控制器,控制FOCKE条包装机停机;

步骤六:结束控制过程。

给出本发明诊断方法的一个实施例

步骤一:通过PLC控制器控制FOCKE条包装机启动;

步骤二:在工控机的可视化界面上显示出相邻挡块4之间脉冲间隔时间的实际值,该相邻挡块之间脉冲间隔的实际值是通过如下方法得出:因输送皮带1传送烟包间隔时间相同,每个挡块4输送2包烟(1叠),每五个挡块4输送的烟包组成一条烟(5叠),设备运行速度为1分钟生产的条包数,即每生产一条烟五个挡块4的间隔总时间为:设备运行速度/60(秒),输送一条烟需要挡块4触发5个脉冲,则挡块4间脉冲间隔时间的实际值计算公式为:设备运行速度/60/5*1000,单位为ms;例如:FOCKE 413条包装机最高速度为65条/分钟,则挡块间的脉冲间隔为:(65/60/5)*1000=216ms;

通过可视化界面显示挡块4之间脉冲间隔的实际值为216ms,以及在自动输入模式下触发烟包反转站2因烟包挤塞而停机的时间设定值为236ms(挡块4间脉冲间隔时间的实际值216+20ms);

步骤三:使用自动输入模式。触发设备停机的烟包挤塞设定时间为236ms。如果反转站2烟包挤塞检测器3不存在误报警情况,则进入步骤五;

步骤四:如果反转站2烟包挤塞检测器3存在误报警情况,则在可视化界面上切换成手动输入模式,根据显示的实际值手动输入设定值(216+N)ms,N的大小可通过试验确定。触发设备停机的烟包挤塞设定时间通过手动输入显示在可视化界面上,保证反转站2不会因为误报警而停机,接着进入步骤五;

步骤五:通过烟包挤塞检测器3检测相邻挡块4之间的脉冲间隔,从而判断烟包反转站2是否发生烟包挤塞,如果检测到相邻挡块4间脉冲间隔时间的实际值小于触发设备停机的烟包挤塞设定时间,则判断无烟包挤塞发生,FOCKE条包装机正常运行;如果检测到相邻挡块4之间脉冲间隔时间的实际值大于等于触发设备停机的烟包挤塞设定时间,即当过了236ms之后,烟包还没有传送过来,则判断有烟包挤塞发生,发送设备停机信号至控制器,控制器将停机信号传给ELAU伺服驱动系统,由ELAU伺服驱动系统将停机信号传给反转站2电机控制器,控制FOCKE条包装机停机;

步骤六:结束控制过程。

- FOCKE条包装机反转站烟包挤塞诊断系统及诊断方法

- FOCKE条包装机反转站烟包挤塞诊断系统