一种实现大载荷的钢质幕墙龙骨

文献发布时间:2023-06-19 12:00:51

技术领域

本发明主要涉及建筑工程领域,尤其涉及一种实现大载荷的钢质幕墙龙骨。

背景技术

目前,建筑面流行采用玻璃幕墙,幕墙包括龙骨、幕墙板、压板和螺栓,幕墙板承载在龙骨上,压板压设在幕墙板上,压板通过螺栓与龙骨连接,锁紧螺栓时带动压板压紧幕墙板。

随着人们对视野的要求越来越高,使得单块幕墙板的尺寸越来越大,这就对龙骨的承载性能提出了更高的要求。现有的传统大荷载幕墙龙骨多为方钢,因其大壁厚,大纵深,导致成型时需要大机台大模具,无形之中增加了龙骨的制作成本和成型难度。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种制作成本低、成型难度小的实现大载荷的钢质幕墙龙骨。

为解决上述技术问题,本发明采用以下技术方案:

一种实现大载荷的钢质幕墙龙骨,包括弯折成型的第一钢质开口型材单元和第二钢质开口型材单元,所述第一钢质开口型材单元和第二钢质开口型材单元相互焊接连接形成所述龙骨。

作为上述技术方案的进一步改进:

所述第一钢质开口型材单元具有两条第一断口边,所述第二钢质开口型材单元具有两条第二断口边,至少其中一条第一断口边与其中一条第二断口边焊接连接。

所述第一钢质开口型材单元和第二钢质开口型材单元为左右对称结构。

所述第一钢质开口型材单元底部的第一断口边与第二钢质开口型材单元底部的第二断口边焊接连接,所述第一钢质开口型材单元顶部的第一断口边与第二钢质开口型材单元顶部的第二断口边焊接连接。

所述第一钢质开口型材单元底部的第一断口边与第二钢质开口型材单元底部的第二断口边平齐对接后焊接连接,所述第一钢质开口型材单元顶部的第一断口边与第二钢质开口型材单元顶部的第二断口边平齐对接后焊接连接。

所述第一钢质开口型材单元顶部的第一断口边向侧部弯折有用于承载幕墙板的第一承载台,所述第一承载台向下弯折有第一纵臂,所述第一纵臂向侧部弯有底部的所述第一断口边;所述第二钢质开口型材单元顶部的第二断口边向侧部弯折有用于承载幕墙板的第二承载台,所述第二承载台向下弯折有第二纵臂,所述第二纵臂向侧部弯有底部的所述第二断口边。

所述第一钢质开口型材单元顶部的第一断口边包括相连的第一斜边和第一横边,所述第一斜边与第一承载台相连;所述第二钢质开口型材单元顶部的第二断口边包括相连的第二斜边和第二横边,所述第二斜边与第二承载台相连,所述第二横边与第一横边平齐对接后焊接连接。

所述第一斜边、第一横边、第二斜边和第二横边均位于第一承载台和第二承载台构成的横截面以内。

所述第一钢质开口型材单元顶部的第一断口边包括两条第一竖边和两条第一横边,四条边交替弯折成型、且两条第一横边弯折方向相反,顶部的第一竖边与第一承载台相连;所述第二钢质开口型材单元顶部的第二断口边包括两条第二竖边和两条第二横边,四条边交替弯折成型、且两条第二横边弯折方向相反,顶部的第二竖边与第二承载台相连,底部的第一横边与第二横边平齐对接后焊接连接。

顶部的所述第一竖边和第二竖边位于第一承载台和第二承载台构成的横截面以内;两条第一横边、两条第二横边以及底部的第一竖边和第二竖边位于第一纵臂和第二纵臂构成的横截面以内。

底部的所述第一竖边与第一纵臂的内壁相抵;底部的所述第二竖边与第二纵臂的内壁相抵。

所述第一钢质开口型材单元顶部的第一断口边以及第二钢质开口型材单元顶部的第二断口边均设置为弧形边,两条弧形边平齐对接后焊接连接。

两条所述弧形边位于第一承载台和第二承载台构成的横截面以内并延伸至第一纵臂和第二纵臂构成的横截面以内。

所述第一钢质开口型材单元和第二钢质开口型材单元为上下结构。

所述第一钢质开口型材单元两侧部的第一断口边与第二钢质开口型材单元相应两侧部的第二断口边焊接连接。

所述第一钢质开口型材单元两侧部的第一断口边向下弯折有两条第一纵臂,两条第一纵臂底部弯折有连接两条第一纵臂的横臂。

所述第二钢质开口型材单元两侧部的第二断口边压设在相应侧的第一断口边顶部并与其焊接连接,同侧的第二断口边和第一断口边共同构成承载基础。

所述第二钢质开口型材单元两侧部的第二断口边之间弯折有伸至两条第一纵臂构成的横截面以内的内凹台。

所述内凹台的两侧壁与相应侧第一纵臂的内壁相抵。

所述第一钢质开口型材单元两侧部的第一断口边设置为竖边,两条竖边底部弯折有连接两条竖边的横臂。

所述第二钢质开口型材单元两侧部的第二断口边设置为横边,两侧的横边搭设相应侧的竖边顶端并与其焊接连接。

所述第二钢质开口型材单元两侧部的第二断口边向上弯折有承载部,两承载部之间弯折有伸至承载部横截面以内的内凹台。

所述第二钢质开口型材单元两侧部的第二断口边设置为竖边,第二钢质开口型材单元两侧部的竖边与第一钢质开口型材单元相应侧的竖边平齐对接后焊接连接。

所述第二钢质开口型材单元两侧部的第二断口边向上弯折有承载部,两承载部之间弯折有伸至承载部以及两条第二断口边横截面以内的内凹台。

所述内凹台的两侧壁与相应侧第二断口边的内壁相抵。

所述第一钢质开口型材单元和第二钢质开口型材单元为半包围结构。

所述第二钢质开口型材单元被半包围在第一钢质开口型材单元内。

所述第一钢质开口型材单元两侧部的第一断口边设置为竖边,所述第二钢质开口型材单元两侧部的第二断口边设置为横边,两侧的横边端面与相应侧的竖边侧部相抵并与其焊接连接。

所述第一钢质开口型材单元两侧部的第一断口边向侧部弯折有横向连接边,两条连接边向下弯折有两条第一纵臂,两条第一纵臂底部弯折有连接两条第一纵臂的横臂。

所述第二钢质开口型材单元两侧部的第二断口边之间弯折有伸至两条第一断口边构成的横截面以内的内凹台。

所述第一钢质开口型材单元底部的第一断口边与第二钢质开口型材单元底部的第二断口边之间具有焊接坡口,所述第一钢质开口型材单元顶部的第一断口边与第二钢质开口型材单元顶部的第二断口边之间具有焊接坡口,第一断口边和第二断口边在焊接坡口处焊接连接。

所述第一断口边和第二断口边均设置为斜边,相应位置的两斜边相抵后呈夹角,所述夹角为焊接坡口。

所述斜边上具有其弯折时形成的弧形边,相应位置的两弧形边之间构成所述焊接坡口的一部分。

所述第一断口边和第二断口边的端面位于龙骨以内,顶部的焊接坡口位于顶面,底部的焊接坡口位于底面。

所述第一断口边和第二断口边均设置为横边,底部两条横边的端面对接后于焊接坡口处焊接连接;顶部两条横边的端面对接后于焊接坡口处焊接连接。

所述第一断口边和第二断口边端面均通过去材料方式形成倒角,相应位置的第一断口边和第二断口边对接后其倒角之间形成所述焊接坡口。

位于顶部的第一断口边和第二断口边的倒角设置在其上表面,位于底部的第一断口边和第二断口边的倒角设置在下表面。

所述第一钢质开口型材单元两侧部的第一断口边与第二钢质开口型材单元两侧部的第二断口边之间具有焊接坡口,相应侧的第一断口边和第二断口边在焊接坡口处焊接连接。

所述第二钢质开口型材单元两侧部的第二断口边压设在相应侧的第一断口边顶部,所述焊接坡口位于第二断口边底部与第一断口边顶部之间。

所述第一断口边上具有其弯折时形成的弧形边,所述弧形边与相应位置第二断口边的底部之间形成所述焊接坡口。

所述第一断口边的端面位于龙骨以内,所述焊接坡口位于龙骨外侧。

所述第二钢质开口型材单元两侧部的第二断口边压设在相应侧的第一断口边顶部,所述焊接坡口位于第二断口边和第一断口边的端面。

所述第一断口边和第二断口边均为向外侧弯折的横边,相应位置的第二断口边和第一断口边的端面保持平齐。

所述焊接坡口处形成的焊缝为外凸的半圆结构,该半圆结构的最大外径与第二断口边和第一断口边压接后的总厚度一致。

所述第二钢质开口型材单元被半包围在第一钢质开口型材单元内,所述第二钢质开口型材单元两侧部的第二断口边端面与相应侧的第一断口边端面之间具有焊接坡口,第二断口边与相应侧的第一断口边在焊接坡口处焊接连接。

所述第一断口边设置为竖边,所述第二断口边设置为横边,所述横边的端面与相应侧竖边的端面之间呈夹角,所述夹角为焊接坡口。

所述焊接坡口处形成的焊缝为外凸的弧形结构,焊缝的弧面与第一断口边的外侧面以及第二断口边的上表面形成光滑过渡。

所述第一钢质开口型材单元顶部的第一断口边向侧部弯折有用于承载幕墙板的第一承载台,所述第一承载台向下弯折有第一纵臂,所述第一纵臂向侧部弯有底部的所述第一断口边;所述第二钢质开口型材单元顶部的第二断口边向侧部弯折有用于承载幕墙板的第二承载台,所述第二承载台向下弯折有第二纵臂,所述第二纵臂向侧部弯有底部的所述第二断口边,顶部的第一断口边和第二断口边之间形成用于和紧固件配合的连接槽。

所述第一钢质开口型材单元顶部的第一断口边包括相连的第一斜边和第一横边,所述第一斜边与第一承载台相连;所述第二钢质开口型材单元顶部的第二断口边包括相连的第二斜边和第二横边,所述第二斜边与第二承载台相连,所述第二横边与第一横边平齐对接后焊接连接,所述连接槽为燕尾槽。

所述第一钢质开口型材单元顶部的第一断口边包括两条第一竖边和两条第一横边,四条边交替弯折成型、且两条第一横边弯折方向相反,顶部的第一竖边与第一承载台相连;所述第二钢质开口型材单元顶部的第二断口边包括两条第二竖边和两条第二横边,四条边交替弯折成型、且两条第二横边弯折方向相反,顶部的第二竖边与第二承载台相连,底部的第一横边与第二横边平齐对接后焊接连接,所述连接槽为倒T形槽。

所述第一钢质开口型材单元顶部的第一断口边包括相连的第一横边和第一竖边,第一竖边与承载台相连;所述第二钢质开口型材单元顶部的第二断口边包括第二横边和第二竖边,第二竖边与承载台相连;第一横边和第二横边平齐对接后焊接连接,所述连接槽为直口槽。

所述第一承载台上成型有第一沉胶槽,所述第二承载台上成型有第二沉胶槽。

所述第一沉胶槽和第二沉胶槽均设置为V形槽。

所述第一钢质开口型材单元两侧部的第一断口边设置为竖边,两条竖边向内侧弯折有横向连接边,两条连接边向下弯折有两条第一纵臂,两条第一纵臂底部弯折有连接两条第一纵臂的横臂,所述第二钢质开口型材单元两侧部的第二断口边设置为横边,两条横边之间弯折有内凹台,两条横边的底面搭设在相应侧的竖边端面并与其焊接连接,所述内凹台上成型有用于和紧固件配合的连接槽。

所述连接槽设置为T形槽。

两条所述第二断口边之间具有沉胶口。

所述沉胶口与连接槽相通。

所述沉胶口设置为V形口,所述V形口的小径端与连接槽相通。

所述第一钢质开口型材单元两侧部的第一断口边设置为横边,两条横边向下弯折有两条第一纵臂,两条第一纵臂底部弯折有连接两条第一纵臂的横臂,所述第二钢质开口型材单元两侧部的第二断口边设置为横边,两条第二断口边压设在相应侧的第一断口边上并与其焊接连接,两条第二断口边向上弯折有承载部两承载部之间弯折有内凹台,所述内凹台上成型有用于和紧固件配合的连接槽。

所述连接槽设置为圆形槽。

所述承载部上成型有沉胶腔。

所述沉胶腔设置为U形腔。

所述第一钢质开口型材单元顶部的第一断口边向下弯折有用于承载幕墙板的第一承载台,所述第一承载台向下弯折有第一纵臂,所述第一纵臂向侧部弯有底部的所述第一断口边;所述第二钢质开口型材单元顶部的第二断口边向下弯折有用于承载幕墙板的第二承载台,所述第二承载台向下弯折有第二纵臂,所述第二纵臂向侧部弯有底部的所述第二断口边,顶部的第一断口边和顶部的第二断口边均位于第一承载台和第二承载台构成的轮廓以外。

所述第一钢质开口型材单元顶部的第一断口边包括依次相连的第一斜边、上部的第一竖边、第一横边和下部的第一竖边;所述第二钢质开口型材单元顶部的第二断口边包括依次相连的第二斜边、上部的第二竖边、第二横边和下部的第二竖边,下部的第一竖边与下部的第二竖边焊接连接。

下部的第一竖边与下部的第二竖边的焊接位置位于下部的第一竖边与下部的第二竖边之间的顶部和底部。

所述第一横边、下部的第一竖边以及第一承载台之间构成第一沉胶槽;所述第二横边、下部的第二竖边以及第二承载台之间构成第二沉胶槽。

所述第一沉胶槽和第二沉胶槽均为槽口朝向侧方的平直槽。

上部的所述第一竖边和上部的所述第二竖边构成用于支撑相应侧幕墙板端部的托台。

所述第一斜边和第二斜边构成用于和紧固件配合的拉锚台。

所述第一斜边和第二斜边位于上部的第一竖边和上部的第二竖边构成的横截面以内。

所述第一钢质开口型材单元顶部的第一断口边包括依次相连的第一横边和第一竖边;所述第二钢质开口型材单元顶部的第二断口边包括依次相连的第二横边和第二竖边,所述第一竖边与第二竖边焊接连接。

所述第一竖边与第二竖边的焊接位置位于第一竖边与第二竖边之间的顶部和底部。

所述第一横边、第一竖边以及第一承载台之间构成第一沉胶槽;所述第二横边、第二竖边以及第二承载台之间构成第二沉胶槽;所述第一沉胶槽和第二沉胶槽均为槽口朝向侧方的平直槽。

所述第一横边和第二横边构成用于和紧固件配合的拉锚台。

所述平直槽的上部空间为拉锚配合时的拉锚空间。

所述第一横边和第二横边于第一竖边与第二竖边构成的横截面以外。

所述第一钢质开口型材单元顶部的第一断口边包括依次相连的第一横边、第一竖边和第一斜边;所述第二钢质开口型材单元顶部的第二断口边包括依次相连的第二横边、第二竖边和第二斜边,所述第一斜边与第二斜边焊接连接。

所述第一斜边与第二斜边的焊接位置位于第一斜边与第二斜边之间的底部。

所述第一斜边与第一承载台之间构成第一沉胶槽;所述第二斜边与第二承载台之间构成第二沉胶槽。

所述第一沉胶槽和第二沉胶槽均为槽口朝向侧方且底部平直顶部倾斜的斜口槽。

所述第一横边、第一竖边、第一斜边、第二横边、第二竖边和第二斜边共同配合构成用于和紧固件配合的拉锚台。

所述斜口槽上部空间为拉锚配合时的拉锚空间。

所述第一横边与第二横边的端面平齐对接后焊接连接,第一横边和第二横边位于第一竖边与第二竖边构成的横截面以内。

所述第一竖边与第二竖边构成用于支撑相应侧幕墙板端部的托台。

与现有技术相比,本发明的优点在于:

本发明的实现大载荷的钢质幕墙龙骨,包括弯折成型的第一钢质开口型材单元和第二钢质开口型材单元,所述第一钢质开口型材单元和第二钢质开口型材单元相互焊接连接形成所述龙骨。较传统结构而言,通过将钢质幕墙龙骨拆分成第一钢质开口型材单元和第二钢质开口型材单元两个部分,并以焊接的形式组成整体以实现固定幕墙板的作用,利用组装结构化解了传统龙骨体积大,必须借助大机台大模具以完成生产、安装的问题,具有制作成本低和成型难度小的优点。

附图说明

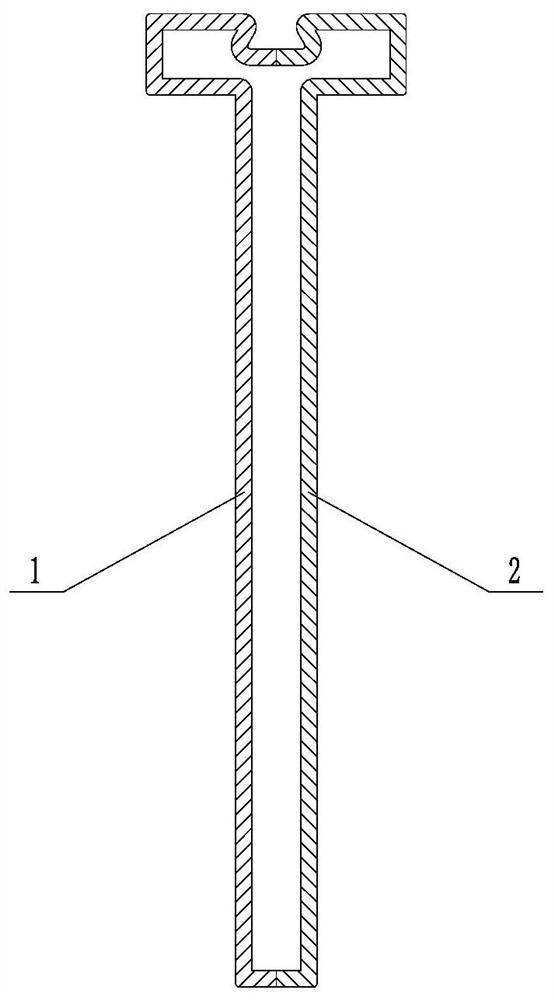

图1是本发明实施例1的结构示意图;

图2是本发明实施例1的第一钢质开口型材单元的结构示意图;

图3是本发明实施例1的第二钢质开口型材单元的结构示意图;

图4是本发明实施例1的装配示意图;

图5是本发明实施例2的结构示意图;

图6是本发明实施例2的第一钢质开口型材单元的结构示意图;

图7是本发明实施例2的图6中A处的放大示意图;

图8是本发明实施例2的第二钢质开口型材单元的结构示意图;

图9是本发明实施例2的图8中B处的放大示意图;

图10是本发明实施例2的装配示意图;

图11是本发明实施例3的结构示意图;

图12是本发明实施例3的第一钢质开口型材单元的结构示意图;

图13是本发明实施例3的第二钢质开口型材单元的结构示意图;

图14是本发明实施例3的装配示意图;

图15是本发明实施例4的结构示意图;

图16是本发明实施例4的第一钢质开口型材单元的结构示意图;

图17是本发明实施例4的第二钢质开口型材单元的结构示意图;

图18是本发明实施例4的装配示意图;

图19是本发明实施例5的结构示意图;

图20是本发明实施例5的第一钢质开口型材单元的结构示意图;

图21是本发明实施例5的第二钢质开口型材单元的结构示意图;

图22是本发明实施例5的装配示意图;

图23是本发明实施例6的结构示意图;

图24是本发明实施例6的第一钢质开口型材单元的结构示意图;

图25是本发明实施例6的第二钢质开口型材单元的结构示意图;

图26是本发明实施例6的装配示意图;

图27是本发明实施例7的结构示意图;

图28是本发明实施例7的第一钢质开口型材单元的结构示意图;

图29是本发明实施例7的第二钢质开口型材单元的结构示意图;

图30是本发明实施例7的装配示意图;

图31是本发明实施例8的结构示意图;

图32是本发明实施例8的图31中A处的放大示意图;

图33是本发明实施例8的图31中B处的放大示意图;

图34是本发明实施例8的装配示意图;

图35是本发明实施例9的结构示意图;

图36是本发明实施例9的图35中A处的放大示意图;

图37是本发明实施例9的图35中B处的放大示意图;

图38是本发明实施例9的装配示意图;

图39是本发明实施例10的结构示意图;

图40是本发明实施例10的图39中B处的放大示意图;

图41是本发明实施例10的图39中A处的放大示意图;

图42是本发明实施例11的结构示意图;

图43是本发明实施例11的图42中B处的放大示意图;

图44是本发明实施例11的图42中A处的放大示意图;

图45是本发明实施例11的装配示意图;

图46是本发明实施例12的结构示意图;

图47是本发明实施例12的图46中B处的放大示意图;

图48是本发明实施例12的图46中A处的放大示意图;

图49是本发明实施例12的装配示意图;

图50是本发明实施例13的结构示意图;

图51是本发明实施例13的第一钢质开口型材单元的结构示意图;

图52是本发明实施例13的第二钢质开口型材单元的结构示意图;

图53是本发明实施例13的装配示意图;

图54是本发明实施例14的结构示意图;

图55是本发明实施例14的第一钢质开口型材单元的结构示意图;

图56是本发明实施例14的图55中A处的放大示意图;

图57是本发明实施例14的第二钢质开口型材单元的结构示意图;

图58是本发明实施例14的图57中B处的放大示意图;

图59是本发明实施例14的装配示意图;

图60是本发明实施例15的结构示意图;

图61是本发明实施例15的第一钢质开口型材单元的结构示意图;

图62是本发明实施例15的图61中A处的放大示意图;

图63是本发明实施例15的第二钢质开口型材单元的结构示意图;

图64是本发明实施例15的图63中B处的放大示意图;

图65是本发明实施例15的装配示意图;

图66是本发明实施例16的结构示意图;

图67是本发明实施例16的装配示意图;

图68是本发明实施例17的结构示意图;

图69是本发明实施例17的装配示意图;

图70是本发明实施例18的结构示意图;

图71是本发明实施例18的装配示意图;

图72是本发明实施例19的结构示意图;

图73是本发明实施例19的第一钢质开口型材单元的结构示意图;

图74是本发明实施例19的图73中A处的放大示意图;

图75是本发明实施例19的第二钢质开口型材单元的结构示意图;

图76是本发明实施例19的图75中B处的放大示意图;

图77是本发明实施例19的装配示意图;

图78是本发明实施例19的立体示意图;

图79是本发明实施例20的结构示意图;

图80是本发明实施例20的第一钢质开口型材单元的结构示意图;

图81是本发明实施例20的图80中A处的放大示意图;

图82是本发明实施例20的第二钢质开口型材单元的结构示意图;

图83是本发明实施例20的图82中B处的放大示意图;

图84是本发明实施例20的装配示意图;

图85是本发明实施例21的结构示意图;

图86是本发明实施例21的装配示意图;

图87是本发明实施例22的结构示意图;

图88是本发明实施例22的第一钢质开口型材单元的结构示意图;

图89是本发明实施例22的图88中A处的放大示意图;

图90是本发明实施例22的第二钢质开口型材单元的结构示意图;

图91是本发明实施例22的图90中B处的放大示意图;

图92是本发明实施例22的装配示意图。

图中各标号表示:1、第一钢质开口型材单元;11、第一断口边;111、第一斜边;112、第一横边;113、第一竖边;12、第一承载台;121、第一沉胶槽;13、第一纵臂;14、横臂;15、连接边;2、第二钢质开口型材单元;21、第二断口边;211、第二斜边;212、第二横边;213、第二竖边;22、第二承载台;221、第二沉胶槽;23、第二纵臂;24、内凹台;25、承载部;251、沉胶腔;3、连接槽;4、沉胶口。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

实施例1:

图1至图4示出了本发明实现大载荷的钢质幕墙龙骨的第一种实施例,包括弯折成型的第一钢质开口型材单元1和第二钢质开口型材单元2,第一钢质开口型材单元1和第二钢质开口型材单元2相互焊接连接形成龙骨。较传统结构而言,通过将钢质幕墙龙骨拆分成第一钢质开口型材单元和第二钢质开口型材单元两个部分,并以焊接的形式组成整体以实现固定幕墙板的作用,利用组装结构化解了传统龙骨体积大,必须借助大机台大模具以完成生产、安装的问题,具有制作成本低和成型难度小的优点。

本实施例中,第一钢质开口型材单元1具有两条第一断口边11,第二钢质开口型材单元2具有两条第二断口边21,至少其中一条第一断口边11与其中一条第二断口边21焊接连接。通过焊接的形式将两个单元合并成一个单元,能够更好地对幕墙板起到支撑作用。

本实施例中,第一钢质开口型材单元1和第二钢质开口型材单元2为左右对称结构。对称结构在受力上更为合理,能够避免因受力不均发生弯曲,从而影响支承。

本实施例中,第一钢质开口型材单元1底部的第一断口边11与第二钢质开口型材单元2底部的第二断口边21焊接连接,第一钢质开口型材单元1顶部的第一断口边11与第二钢质开口型材单元2顶部的第二断口边21焊接连接。以焊接的形式将两个单元拼接成整体有利于提高整体性,并且,焊接的形式相对于其他拼接方式更为牢固。

本实施例中,第一钢质开口型材单元1底部的第一断口边11与第二钢质开口型材单元2底部的第二断口边21平齐对接后焊接连接,第一钢质开口型材单元1顶部的第一断口边11与第二钢质开口型材单元2顶部的第二断口边21平齐对接后焊接连接。以焊接的形式将两个单元拼接成整体有利于提高整体性,并且,焊接的形式相对于其他拼接方式更为牢固。

本实施例中,第一钢质开口型材单元1顶部的第一断口边11向侧部弯折有用于承载幕墙板的第一承载台12,第一承载台12向下弯折有第一纵臂13,第一纵臂13向侧部弯有底部的第一断口边11;第二钢质开口型材单元2顶部的第二断口边21向侧部弯折有用于承载幕墙板的第二承载台22,第二承载台22向下弯折有第二纵臂23,第二纵臂23向侧部弯有底部的第二断口边21。通过设置纵臂,更有利于连接建筑体与幕墙板,并且能够通过改变纵臂长度和角度对幕墙板的安装位置进行调整。

本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括相连的第一斜边111和第一横边112,第一斜边111与第一承载台12相连;第二钢质开口型材单元2顶部的第二断口边21包括相连的第二斜边211和第二横边212,第二斜边211与第二承载台22相连,第二横边212与第一横边112平齐对接后焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一斜边111、第一横边112、第二斜边211和第二横边212均位于第一承载台12和第二承载台22构成的横截面以内。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例2:

如图5至图10所示,本发明实现大载荷的钢质幕墙龙骨的第二种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括两条第一竖边113和两条第一横边112,四条边交替弯折成型、且两条第一横边112弯折方向相反,顶部的第一竖边113与第一承载台12相连;第二钢质开口型材单元2顶部的第二断口边21包括两条第二竖边213和两条第二横边212,四条边交替弯折成型、且两条第二横边212弯折方向相反,顶部的第二竖边213与第二承载台22相连,底部的第一横边112与第二横边212平齐对接后焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,顶部的第一竖边113和第二竖边213位于第一承载台12和第二承载台22构成的横截面以内;两条第一横边112、两条第二横边212以及底部的第一竖边113和第二竖边213位于第一纵臂13和第二纵臂23构成的横截面以内。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,底部的第一竖边113与第一纵臂13的内壁相抵;底部的第二竖边213与第二纵臂23的内壁相抵。纵臂与内壁相抵能够形成更为稳定的结构形式,从而减少降低承重后发生变形的风险。

实施例3:

如图11至图14所示,本发明实现大载荷的钢质幕墙龙骨的第三种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11以及第二钢质开口型材单元2顶部的第二断口边21均设置为弧形边,两条弧形边平齐对接后焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,两条弧形边位于第一承载台12和第二承载台22构成的横截面以内并延伸至第一纵臂13和第二纵臂23构成的横截面以内。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例4:

如图15至图18所示,本发明实现大载荷的钢质幕墙龙骨的第四种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1和第二钢质开口型材单元2为上下结构。上下结构的设置更有利于安装施工,且结构受力更为合理。

本实施例中,第一钢质开口型材单元1两侧部的第一断口边11与第二钢质开口型材单元2相应两侧部的第二断口边21焊接连接。焊接连接的稳定性强,能够承受更大重力。

本实施例中,第一钢质开口型材单元1两侧部的第一断口边11向下弯折有两条第一纵臂13,两条第一纵臂13底部弯折有连接两条第一纵臂13的横臂14。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21压设在相应侧的第一断口边11顶部并与其焊接连接,同侧的第二断口边21和第一断口边11共同构成承载基础。第二断口边21与第一断口边11焊接形成稳固整体,更有利于受力,且不易发生变形。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21之间弯折有伸至两条第一纵臂13构成的横截面以内的内凹台24。该内凹台24的设置有利于提升与外部构造连接的牢固度与便捷度。

本实施例中,内凹台24的两侧壁与相应侧第一纵臂13的内壁相抵。二者相互抵接,相互借力,能够更好地抵御外力,以降低发生形变的可能性。

实施例5:

如图19至图22所示,本发明实现大载荷的钢质幕墙龙骨的第五种实施例,该钢质幕墙龙骨与实施例4基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1两侧部的第一断口边11设置为竖边,两条竖边底部弯折有连接两条竖边的横臂14。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21设置为横边,两侧的横边搭设相应侧的竖边顶端并与其焊接连接。二者焊接形成整体,有利于提升结构整体性,从而降低发生性变的概率。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21向上弯折有承载部25,两承载部25之间弯折有伸至承载部25横截面以内的内凹台24。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例6:

如图23至图26所示,本发明实现大载荷的钢质幕墙龙骨的第六种实施例,该钢质幕墙龙骨与实施例5基本相同,区别仅在于:本实施例中,第二钢质开口型材单元2两侧部的第二断口边21设置为竖边,第二钢质开口型材单元2两侧部的竖边与第一钢质开口型材单元1相应侧的竖边平齐对接后焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21向上弯折有承载部25,两承载部25之间弯折有伸至承载部25以及两条第二断口边21横截面以内的内凹台24。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,内凹台24的两侧壁与相应侧第二断口边21的内壁相抵。二者相抵能够相互借力以抵抗外力,从而避免发生破坏性形变。

实施例7:

如图27至图30所示,本发明实现大载荷的钢质幕墙龙骨的第七种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1和第二钢质开口型材单元2为半包围结构。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2被半包围在第一钢质开口型材单元1内。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一钢质开口型材单元1两侧部的第一断口边11设置为竖边,第二钢质开口型材单元2两侧部的第二断口边21设置为横边,两侧的横边端面与相应侧的竖边侧部相抵并与其焊接连接。二者相抵并焊接成整体,有利于结构的稳定,从而减少因外力作用发生破坏的几率。

本实施例中,第一钢质开口型材单元1两侧部的第一断口边11向侧部弯折有横向连接边15,两条连接边15向下弯折有两条第一纵臂13,两条第一纵臂13底部弯折有连接两条第一纵臂13的横臂14。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21之间弯折有伸至两条第一断口边11构成的横截面以内的内凹台24。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例8:

如图31至图34所示,本发明实现大载荷的钢质幕墙龙骨的第八种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1底部的第一断口边11与第二钢质开口型材单元2底部的第二断口边21之间具有焊接坡口,第一钢质开口型材单元1顶部的第一断口边11与第二钢质开口型材单元2顶部的第二断口边21之间具有焊接坡口,第一断口边11和第二断口边21在焊接坡口处焊接连接。该焊接坡口的设置更有利于焊接,能够显著加强焊接牢度,提高结构的整体稳定性。

本实施例中,第一断口边11和第二断口边21均设置为斜边,相应位置的两斜边相抵后呈夹角,夹角为焊接坡口。以此夹角作为焊接坡口,更有利于焊接操作。

本实施例中,斜边上具有其弯折时形成的弧形边,相应位置的两弧形边之间构成焊接坡口的一部分。该位置设置焊接坡口并进行焊接,能够优化受力。

本实施例中,第一断口边11和第二断口边21的端面位于龙骨以内,顶部的焊接坡口位于顶面,底部的焊接坡口位于底面。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例9:

如图35至图38所示,本发明实现大载荷的钢质幕墙龙骨的第九种实施例,该钢质幕墙龙骨与实施例8基本相同,区别仅在于:本实施例中,第一断口边11和第二断口边21均设置为横边,底部两条横边的端面对接后于焊接坡口处焊接连接;顶部两条横边的端面对接后于焊接坡口处焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一断口边11和第二断口边21端面均通过去材料方式形成倒角,相应位置的第一断口边11和第二断口边21对接后其倒角之间形成焊接坡口。该焊接坡口的设置能够改善受力,便于焊接操作。

本实施例中,位于顶部的第一断口边11和第二断口边21的倒角设置在其上表面,位于底部的第一断口边11和第二断口边21的倒角设置在下表面。该倒角的位置即为焊接坡口的位置,在此进行焊接能够优化受力,降低因外力造成形变的可能性。

实施例10:

如图39至图41所示,本发明实现大载荷的钢质幕墙龙骨的第十种实施例,该钢质幕墙龙骨与实施例4基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1两侧部的第一断口边11与第二钢质开口型材单元2两侧部的第二断口边21之间具有焊接坡口,相应侧的第一断口边11和第二断口边21在焊接坡口处焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第二钢质开口型材单元2两侧部的第二断口边21压设在相应侧的第一断口边11顶部,焊接坡口位于第二断口边21底部与第一断口边11顶部之间。该焊接坡口的设置能够改善受力,便于焊接操作。

本实施例中,第一断口边11上具有其弯折时形成的弧形边,弧形边与相应位置第二断口边21的底部之间形成焊接坡口。借助型材结构设置焊接坡口,一方面降低了加工难度,另一方面能够提高整体结构的稳定性。

本实施例中,第一断口边11的端面位于龙骨以内,焊接坡口位于龙骨外侧。该位置设置焊接坡口并进行焊接,更便于焊接操作。

实施例11:

如图42至图45所示,本发明实现大载荷的钢质幕墙龙骨的第十一种实施例,该钢质幕墙龙骨与实施例10基本相同,区别仅在于:本实施例中,第二钢质开口型材单元2两侧部的第二断口边21压设在相应侧的第一断口边11顶部,焊接坡口位于第二断口边21和第一断口边11的端面。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一断口边11和第二断口边21均为向外侧弯折的横边,相应位置的第二断口边21和第一断口边11的端面保持平齐。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,焊接坡口处形成的焊缝为外凸的半圆结构,该半圆结构的最大外径与第二断口边21和第一断口边11压接后的总厚度一致。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例12:

如图46至图49所示,本发明实现大载荷的钢质幕墙龙骨的第十二种实施例,该钢质幕墙龙骨与实施例7基本相同,区别仅在于:本实施例中,第二钢质开口型材单元2被半包围在第一钢质开口型材单元1内,第二钢质开口型材单元2两侧部的第二断口边21端面与相应侧的第一断口边11端面之间具有焊接坡口,第二断口边21与相应侧的第一断口边11在焊接坡口处焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一断口边11设置为竖边,第二断口边21设置为横边,横边的端面与相应侧竖边的端面之间呈夹角,夹角为焊接坡口。设置此焊接坡口并进行焊接,能够有效加强结构的稳定性。

本实施例中,焊接坡口处形成的焊缝为外凸的弧形结构,焊缝的弧面与第一断口边的外侧面以及第二断口边21的上表面形成光滑过渡。该形式的过渡在外观上更为美观,同时能够避免应力在此集中,优化了结构受力。

实施例13:

如图50至图53所示,本发明实现大载荷的钢质幕墙龙骨的第十三种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11向侧部弯折有用于承载幕墙板的第一承载台12,第一承载台12向下弯折有第一纵臂13,第一纵臂13向侧部弯有底部的第一断口边11;第二钢质开口型材单元2顶部的第二断口边21向侧部弯折有用于承载幕墙板的第二承载台22,第二承载台22向下弯折有第二纵臂23,第二纵臂23向侧部弯有底部的第二断口边21,顶部的第一断口边11和第二断口边21之间形成用于和紧固件配合的连接槽3。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括相连的第一斜边111和第一横边112,第一斜边111与第一承载台12相连;第二钢质开口型材单元2顶部的第二断口边21包括相连的第二斜边211和第二横边212,第二斜边211与第二承载台22相连,第二横边212与第一横边112平齐对接后焊接连接,连接槽3为燕尾槽。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例14:

如图54至图59所示,本发明实现大载荷的钢质幕墙龙骨的第十四种实施例,该钢质幕墙龙骨与实施例13基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括两条第一竖边113和两条第一横边112,四条边交替弯折成型、且两条第一横边112弯折方向相反,顶部的第一竖边113与第一承载台12相连;第二钢质开口型材单元2顶部的第二断口边21包括两条第二竖边213和两条第二横边212,四条边交替弯折成型、且两条第二横边212弯折方向相反,顶部的第二竖边213与第二承载台22相连,底部的第一横边112与第二横边212平齐对接后焊接连接,连接槽3为倒T形槽。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例15:

如图60至图65所示,本发明实现大载荷的钢质幕墙龙骨的第十五种实施例,该钢质幕墙龙骨与实施例13基本相同,区别仅在于:本实施例中,所述第一钢质开口型材单元1顶部的第一断口边11包括相连的第一横边112和第一竖边113,第一竖边113与承载台12相连;所述第二钢质开口型材单元2顶部的第二断口边21包括第二横边212和第二竖边213,第二竖边213与承载台12相连;第一横边112和第二横边212平齐对接后焊接连接,所述连接槽3为直口槽。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例16:

如图66至图67所示,本发明实现大载荷的钢质幕墙龙骨的第十六种实施例,该钢质幕墙龙骨与实施例13基本相同,区别仅在于:本实施例中,第一承载台12上成型有第一沉胶槽121,第二承载台22上成型有第二沉胶槽221。沉胶槽的设置有利于外部构件的连接。

本实施例中,第一沉胶槽121和第二沉胶槽221均设置为V形槽。该形式的槽体能与外部结构适配。

实施例17:

如图68至图69所示,本发明实现大载荷的钢质幕墙龙骨的第十七种实施例,该钢质幕墙龙骨与实施例4基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1两侧部的第一断口边11设置为竖边,两条竖边向内侧弯折有横向连接边15,两条连接边15向下弯折有两条第一纵臂13,两条第一纵臂13底部弯折有连接两条第一纵臂13的横臂14,第二钢质开口型材单元2两侧部的第二断口边21设置为横边,两条横边之间弯折有内凹台24,两条横边的底面搭设在相应侧的竖边端面并与其焊接连接,内凹台24上成型有用于和紧固件配合的连接槽3。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,连接槽3设置为T形槽。该形式的槽体能与外部结构适配。

本实施例中,两条第二断口边21之间具有沉胶口4。沉胶口4的设置有利于外部结构的连接。

本实施例中,沉胶口4与连接槽3相通。将二者连通可以加强外部结构的连接牢度,降低脱钩风险。

本实施例中,沉胶口4设置为V形口,V形口的小径端与连接槽3相通。将二者连通可以加强外部结构的连接牢度,降低脱钩风险。

实施例18:

如图70至图71所示,本发明实现大载荷的钢质幕墙龙骨的第十八种实施例,该钢质幕墙龙骨与实施例4基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1两侧部的第一断口边11设置为横边,两条横边向下弯折有两条第一纵臂13,两条第一纵臂13底部弯折有连接两条第一纵臂13的横臂14,第二钢质开口型材单元2两侧部的第二断口边21设置为横边,两条第二断口边21压设在相应侧的第一断口边11上并与其焊接连接,两条第二断口边21向上弯折有承载部25两承载部25之间弯折有内凹台24,内凹台24上成型有用于和紧固件配合的连接槽3。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,连接槽3设置为圆形槽。该形式的槽体能与外部结构适配。

本实施例中,承载部25上成型有沉胶腔251。沉胶腔251的设置有利于外部结构的连接。

本实施例中,沉胶腔251设置为U形腔。该形式的腔体更有利于外部构件的连接。

实施例19:

如图72至图78所示,本发明实现大载荷的钢质幕墙龙骨的第十九种实施例,该钢质幕墙龙骨与实施例1基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11向下弯折有用于承载幕墙板的第一承载台12,第一承载台12向下弯折有第一纵臂13,第一纵臂13向侧部弯有底部的第一断口边11;第二钢质开口型材单元2顶部的第二断口边21向下弯折有用于承载幕墙板的第二承载台22,第二承载台22向下弯折有第二纵臂23,第二纵臂23向侧部弯有底部的第二断口边21,顶部的第一断口边11和顶部的第二断口边21均位于第一承载台12和第二承载台22构成的轮廓以外。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括依次相连的第一斜边111、上部的第一竖边113、第一横边112和下部的第一竖边113;第二钢质开口型材单元2顶部的第二断口边21包括依次相连的第二斜边211、上部的第二竖边213、第二横边212和下部的第二竖边213,下部的第一竖边113与下部的第二竖边213焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,下部的第一竖边113与下部的第二竖边213的焊接位置位于下部的第一竖边113与下部的第二竖边213之间的顶部和底部。由此位置进行焊接,能够更牢固地将二者连接成整体。

本实施例中,第一横边112、下部的第一竖边113以及第一承载台12之间构成第一沉胶槽121;第二横边212、下部的第二竖边213以及第二承载台22之间构成第二沉胶槽221。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一沉胶槽121和第二沉胶槽221均为槽口朝向侧方的平直槽。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,上部的第一竖边113和上部的第二竖边213构成用于支撑相应侧幕墙板端部的托台。幕墙板的重力由该托台承受,并通过第一竖边113和第二竖边213进行传递,使受力更为合理。

本实施例中,第一斜边111和第二斜边211构成用于和紧固件配合的拉锚台。通过设置拉锚台能够更为稳固地连接外部构件,并避免外部构件脱落。

本实施例中,第一斜边111和第二斜边211位于上部的第一竖边113和上部的第二竖边213构成的横截面以内。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例20:

如图79至图84所示,本发明实现大载荷的钢质幕墙龙骨的第二十种实施例,该钢质幕墙龙骨与实施例19基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括依次相连的第一横边112和第一竖边113;第二钢质开口型材单元2顶部的第二断口边21包括依次相连的第二横边212和第二竖边213,第一竖边113与第二竖边213焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一竖边113与第二竖边213的焊接位置位于第一竖边113与第二竖边213之间的顶部和底部。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一横边112、第一竖边113以及第一承载台12之间构成第一沉胶槽121;第二横边212、第二竖边213以及第二承载台22之间构成第二沉胶槽221;第一沉胶槽121和第二沉胶槽221均为槽口朝向侧方的平直槽。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例21:

如图85至图86所示,本发明实现大载荷的钢质幕墙龙骨的第二十一种实施例,该钢质幕墙龙骨与实施例20基本相同,区别仅在于:本实施例中,第一横边112和第二横边212构成用于和紧固件配合的拉锚台。通过设置拉锚台能够更为稳固地连接外部构件,并避免外部构件脱落。

本实施例中,平直槽的上部空间为拉锚配合时的拉锚空间。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一横边112和第二横边212于第一竖边113与第二竖边213构成的横截面以外。该结构的受力合理,同时能够适配不同形式的外部构件。

实施例22:

如图87至图92所示,本发明实现大载荷的钢质幕墙龙骨的第二十二种实施例,该钢质幕墙龙骨与实施例19基本相同,区别仅在于:本实施例中,第一钢质开口型材单元1顶部的第一断口边11包括依次相连的第一横边112、第一竖边113和第一斜边111;第二钢质开口型材单元2顶部的第二断口边21包括依次相连的第二横边212、第二竖边213和第二斜边211,第一斜边111与第二斜边211焊接连接。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一斜边111与第二斜边211的焊接位置位于第一斜边111与第二斜边211之间的底部。从该位置进行焊接,更有利于力的传递,同时能够避免松脱。

本实施例中,第一斜边111与第一承载台12之间构成第一沉胶槽121;第二斜边211与第二承载台22之间构成第二沉胶槽221。该沉胶槽的设置有利于外部构件的连接。

本实施例中,第一沉胶槽121和第二沉胶槽221均为槽口朝向侧方且底部平直顶部倾斜的斜口槽。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一横边112、第一竖边113、第一斜边111、第二横边212、第二竖边213和第二斜边211共同配合构成用于和紧固件配合的拉锚台。通过设置该拉锚台,能够更为稳固地连接外部构件,避免外部构件受力后脱落。

本实施例中,斜口槽上部空间为拉锚配合时的拉锚空间。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一横边112与第二横边212的端面平齐对接后焊接连接,第一横边112和第二横边212位于第一竖边113与第二竖边213构成的横截面以内。该结构的受力合理,同时能够适配不同形式的外部构件。

本实施例中,第一竖边113与第二竖边213构成用于支撑相应侧幕墙板端部的托台。该托台用于承受并传递幕墙板的重力,该结构能够优化整体受力,降低因受力不均造成破坏性形变的几率。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种实现大载荷的钢质幕墙龙骨

- 一种实现大载荷的纤细型钢质幕墙龙骨