制造保险丝的方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及制造保险丝的方法以及通过这种方法制造的保险丝,特别是可表面贴装的保险丝。

背景技术

表面贴装器件保险丝(SMD)在现有技术中被称为无源电子组件,也被称为贴片保险丝。通常,这种保险丝是使用印刷电路板技术制造的。SMD保险丝通常通过拾放机自动施加到FR4印刷电路板,然后使用回流焊接工艺或波峰焊接进行焊接。FR4 PCB材料或陶瓷主要用作SMD保险丝的基础材料。另选地,SMD保险丝可以被设计成陶瓷外壳中的保险丝。

当通过PCB相关电镀进行制造时,FR4 PCB材料由玻璃纤维增强的环氧树脂组成。各种厚度(6μm、9μm、12μm、18μm、35μm和更厚)的铜箔在压力和温度下被挤压到FR4上,通常形成易熔导体的基底。易熔导体本身是使用光刻法和湿法蚀刻工艺构造的。PCB电镀的缺点是在生产期间需要侵蚀性蚀刻化学品。另外,就时间和设备而言,这是一个耗时且昂贵的过程。此外,由于蚀刻工艺是各向同性的并且光刻胶蚀刻不足,因此易熔导体的横截面几何形状无法精确再现。这尤其对厚铜箔具有显著影响,并导致梯形而不是所需的矩形横截面。

另一制造方法是在电路板之间层压易熔电线。这样做的缺点是各个电线都必须单独固定到电路板。彼此平行的金属电线之间的距离的规律性以及它们的直度只有付出很大的努力才能保证。

另一制造工艺是引线键合,它起源于半导体制造,并已转移到PCB技术。引线键合源于芯片连接接触,并允许借助引线实现键合焊盘的机器连接。引线从卷轴展开并保持与相应的接触焊盘接触。随后,通过诸如热超声或超声波方法之类的键合工艺,将引线和接触焊盘至少局部地键合在一起。对于这种保险丝,电线的准确定位至关重要。然而,电线的准确定位很复杂且需要额外的机械工作。

发明内容

本发明的一个任务是提供一种制造保险丝的方法,其中避免了上述缺点。

该任务是通过具有权利要求1的特征的方法来解决的。该方法的另外的实施方式以及通过这种方法制造的保险丝由另外的权利要求的特征限定。

根据本发明的一种制造保险丝的方法,所述保险丝从第一端沿纵向轴线延伸到第二端,所述方法包括以下步骤:

-设置基板;

-在所述基板上方堆叠至少部分导电的织物;

-在所述织物上方堆叠覆盖层;

-至少在各自的边缘区域中,在所述基板与所述织物之间并且在所述织物与所述覆盖层之间设置粘合层;

其中,在织物的两侧,邻接织物,在各自的边缘区域之间设置至少一个腔体,

其中,所述织物包括:至少一个第一纤维,所述第一纤维是导电的并且沿所述纵向轴线从所述保险丝的所述第一端延伸到所述保险丝的所述第二端;以及第二纤维,所述第二纤维不导电并且至少横向于所述纵向轴线延伸,其中,所述至少一个第一纤维的熔化温度高于所述第二纤维,

-将所堆叠的元件加热到低于所述至少一个第一纤维的熔化温度并高于所述第二纤维的熔化温度的温度;

-保持该温度一时间段;

由此,所述第二纤维至少在所述至少一个第一纤维的区域中熔化,从而在所述腔体的区域中至少部分地释放所述至少一个第一纤维;

-将所堆叠的元件冷却至室温。

利用这种方法,可以制造架空导线保险丝(wire-in-air fuse)。由于至少部分导电的织物,织物的单独的纤维的位置和织物纤维相对于彼此的位置可以非常精确地确定,由此至少一个易熔电线的耗时定位可以避免。同样,织物纤维的数量和分布也可以容易地进行调节。因此,可以容易地调节电流-时间特性、温度特性、脉冲强度、分断能力、绝缘强度和i

在层压的保险丝的情况下,在第二纤维熔化之前,保险丝的外壳由以下方法制成:

-在基本垂直于基板的方向上挤压堆叠的元件;

-将所堆叠的元件加热到低于至少一个第一纤维和第二纤维的熔化温度的温度;

-保持该温度一时间段;

例如,将其加热到190℃的温度并保持一小时。这确保了至少堆叠的元件的边缘区域牢固地粘合在一起。然后将堆叠的元件加热到低于第一纤维的熔化温度且高于第二纤维的熔化温度的温度。然后将该温度保持一时间段。在使用第一铜纤维和第二聚酯纤维的工艺中,易熔线的堆叠元件在3分钟内从室温加热到250℃的温度。将该温度保持90秒。随后,保险丝被冷却至室温。保险丝也可以被加热到高于250℃的温度,例如300℃、350℃、400℃或450℃。

保持时间可以超过90秒,例如120秒或180秒或高达900秒。对于熔化温度较低的高分子材料制成的第二纤维,可以选择加热时间较短,保温时间较短。加热温度在任何情况下都应被选择成低于第二纤维的材料的分解温度。加热温度也应低于基板、粘合层和顶部层的熔化温度或分解温度。由于第二纤维的熵弹性,在至少一个第一纤维的区域中,第二纤维在熔化后被拉向边缘区域。加热温度保持的时间越长,第二纤维在腔体的区域中的至少一个第一纤维的区域中熔化得越完全。第二纤维的加热或熔化允许织物或熔化的织物的厚度在边缘区域减小直到它们被完全填充。粘合层可以被形成为单独的层,或者它们可以至少部分地集成到待粘合的保险丝的元件中。例如,基板和/或织物和/或覆盖层可以包括粘合材料。例如,可以使用粘合漆或粘合膜将保险丝的两个相邻层粘合在一起。加热可以减小粘合层的厚度。例如,粘合层的一部分可能渗入织物中或可能膨胀出边缘区域。这种方法不仅可以用于与层压的保险丝连接。它还可以用于具有预制壳体部件的保险丝。例如,具有第一纤维和第二纤维的织物可以粘合在两个塑料壳体部件之间。在这种情况下,第一壳体部件对应于形成有凹部的基板并且第二壳体部件对应于形成有凹部的覆盖层并且粘合剂对应于粘合层。

在一个实施方式中,基板包括印刷电路板。例如,FR4或FR5电路板。印刷电路板可以包括复合材料,诸如玻璃纤维增强环氧树脂。另选地,可以使用陶瓷材料,诸如玻璃板或陶瓷板,或者可以使用塑料和陶瓷的组合。可以使用双面粘合聚酰亚胺膜代替环氧树脂作为粘合层。

在一个实施方式中,电接触元件被设置在保险丝的两端,电接触元件导电地连接到至少一个第一纤维。这种电触点也称为端子或端部外触点,并且通常采用ENIG工艺精制,即它们包括金顶部层。

在一个实施方式中,接触元件在保险丝两端的整个表面上延伸。另选地,接触元件可以仅设置在保险丝的两个端面的织物区域中。接触元件也可能在侧向和/或上方和下方部分地包围保险丝。在这样的实施方式中,接触元件被设计成夹子或套筒的形式。

在一个实施方式中,在所述基板中,在基板的边缘区域之间形成至少一个第一腔体,并且在覆盖层中,在覆盖层的边缘区域之间形成至少一个第二腔体。例如,可以在基板和/或覆盖层中形成多个腔体。各个腔体可以通过腹板彼此分开。腔体可以具有不同的尺寸,即,它们可以形成为具有不同的宽度或深度。还可以想到,各个腔体不具有恒定的尺寸,即它们的尺寸沿着纵向轴线和/或横向于纵向轴线变化。根据保险丝的大小,边缘区域的大小不同。例如,边缘区域和腹板的宽度在0.3毫米至10毫米之间。边缘区域的宽度可以大于、等于或小于腹板的宽度。

在一个实施方式中,在基板与织物之间和/或在织物与覆盖层之间布置至少一个框架状的间隔件,其中,在间隔件的边缘区域之间形成至少一个第三腔体。因此,在间隔件内的基板与织物之间和/或织物与覆盖层之间形成第三腔体。间隔件可以借助粘合层连接到相邻层。同样,这里可以使用粘合漆或粘合膜。间隔件和/或相邻层也可以利用粘合漆浸渍。

在一个实施方式中,灭火层借助对应腔体中的连接层布置在织物的一侧或两侧。对应的灭火层可以布置在靠近织物的区域中,或者它们可以布置在远离织物的区域中。例如,灭火层包括灭火硅树脂或熔点高于第二纤维的无机材料,例如蛭石、PDMS等。灭火层可以是织物或膜的形式。另选地,织物可以包括灭火材料。例如,当玻璃纤维交织在织物中时。也可以用硅树脂浸渍织物,由此织物的纤维被灭火的硅树脂基质包围。

在一个实施方式中,基板、覆盖层和各个灭火层被形成为封闭表面。即,它们在保险丝的整个长度和宽度上基本上没有间隙地延伸。在一个实施方式中,互连层包括封闭的圆周框架,即,它们包括与边缘区域间隔开的至少一个通孔。如果保险丝层通过连接层直接连接到基板或覆盖层,则对应的连接层可以是框架状、条状或封闭表面。

在一个实施方式中,连接层包括至少一个腹板,该腹板横向于纵向轴线从框架的一侧延伸到框架的相反侧,并且至少一个间隔件包括至少一个腹板,该腹板横向于纵向轴线从框架的一侧延伸到框架的相反侧。也可以设置两个或更多个腹板,腹板从框架的一侧延伸到框架的与该侧相反的一侧。在一个腹板的情况下,因此在连接层和/或间隔件中有两个通孔。因此,在织物的一侧产生与其相邻的两个腔体。因此,腔体比腹板多一个。

在一个实施方式中,基板、至少一个连接层、至少一个织物、至少一个间隔件及至少一个覆盖层的形状大致为矩形,即,它们包括大致为矩形的平面图并且包括两个相反的端和两个相反的侧。端被沿着纵向轴线定向,而侧被横向于纵向轴线定向。端与侧之间的角可以是圆形的。连接层和间隔件的通孔也可以具有圆角。通孔也可以被成形为具有圆端的槽。

在一个实施方式中,织物是平坦的。另选地,织物被打褶并且包括多个永久折叠,即,它被折叠或起皱并且包括在织物的两端之间从织物的平面(即从连接平面)突出的区段。

在一个实施方式中,两个或更多个织物被布置在保险丝中,其中,中间层被布置在相邻的两个织物之间,该中间层通过连接层连接到织物或通过连接层和间隔件连接到织物。

在一个实施方式中,在中间层中、在中间层的边缘区域之间形成至少第四腔体。中间层可以包括与基板或顶部层相同的材料。

在一个实施方式中,织物包括横向于纵向轴线延伸的第一纤维。即,织物包括沿纵向轴线延伸的导电纤维和横向于纵向轴线延伸的导电纤维。织物可以被编织成使得纵向纤维接触横向纤维并且形成电流传输接触。

在一个实施方式中,织物包括沿纵向轴线延伸的第二纤维。即,织物包括横向于纵向轴线延伸的非导电纤维和沿纵向轴线延伸的非导电纤维。

在一个实施方式中,多个第一纤维至少部分地组合,即多个第一纤维形成编织在一起的纤维束。另选地或附加地,至少部分地组合多个第二纤维。因此,可以将单独的导电或非导电纤维编织在一起形成织物,或者可以将单独的纤维与纤维束编织在一起形成织物,或者可以将纤维束编织在一起。例如,纤维束可以包括融合在一起并彼此平行布置的多个纤维。这种纤维束所起的作用类似于具有较大直径的单个纤维。

在一个实施方式中,织物至少在其两侧的区域中仅包括第二纤维。即,织物在两侧的区域中是不导电的。

在一个实施方式中,第一纤维和/或第二纤维具有不同的直径。例如,导电纤维的直径小于非导电纤维的直径。另选地,导电纤维可以包括比非导电纤维大的直径。还可以在织物中设置具有第一直径的非导电纤维和具有不同于第一直径的第二直径的非导电纤维。例如,导电纤维包括5微米至2,000微米的直径。第一纤维和/或第二纤维的横截面可以是圆形、椭圆形或多边形。

在一个实施方式中,第一纤维包括完全导电的横截面。这种纤维可以仅包括一种材料,或者它们可包括第一材料的导电芯和第二材料的导电涂层。另选地,第一纤维包括导电涂层或导电芯。

在一个实施方式中,至少一个导电的第一纤维围绕不导电的第二纤维或围绕不导电纤维的束螺旋缠绕。缠绕可以是均匀的,即,匝的间距均匀地分布在织物的整个长度上。另选地,导电纤维可以局部更紧地围绕非导电纤维缠绕,即,以减小的缠绕距离缠绕。在更紧缠绕的区域,导电纤维升温更快,导致该区段的纤维首先熔化。因此,更紧缠绕的区域形成目标熔点。

在一个实施方式中,织物的第二纤维可以包括不同的材料。例如,一些纤维可以包括加热时熔化的材料,而一些纤维可以包括加热时不熔化的材料。例如,纵向定向的第二纤维可能不熔化,而横向定向的第二纤维可能熔化。一些横向定向的纤维也可以是不熔化的,从而确保将至少一个第一纤维在腔体内居中定位。即,至少一个第一纤维可以与第二纤维保持在由织物的中间平面限定的平面中。

在一个实施方式中,非导电纤维包括选自包括以下项的组的材料:硅树脂(例如,PDMS)、聚酰亚胺、聚酯、聚酰胺(尼龙)、芳纶(Kevlar)、聚四氟乙烯(Teflon)、聚对苯二甲酸乙二醇酯(PET)、乙烯-四氟乙烯共聚物(ETFE)、聚苯并咪唑(PBI)、聚丙烯腈(PAN)、氧化聚丙烯腈(Pyron)、聚碳酸酯(PC)、聚苯硫醚(PPS)、芳香族聚酯(例如,Vectran)、聚萘二甲酸乙二醇酯(PEN)、聚醚醚酮(PEEK)、聚对苯二甲酸丁二醇酯(PBT)、聚偏二氟乙烯(PVDF)和聚丙烯(PP)。

在一个实施方式中,织物包括与至少一个第一纤维和第二纤维交织的非导电第三纤维。第三纤维具有比第二纤维更高的熔点。第三纤维可以包括与第二纤维基本相同的材料。优选地,第三纤维包括选自包括以下项的组的材料:玻璃纤维、聚酰亚胺(Kapton)、芳纶(Kevlar)、聚苯并咪唑(PBI)和无机纤维或更准确地陶瓷纤维(例如,铝硅酸盐或铝硼硅酸盐)。

在一个实施方式中,灭火层和/或基板和/或覆盖层和/或导电和非导电纤维包括矿物涂层表面,例如具有蛭石涂层。

在一个实施方式中,导电和/或非导电纤维可以设置有表面涂层,其中,表面涂层可以通过PVD/CVD工艺或通过等离子体聚合来施加。用于非导电纤维芯的表面金属化的替代涂层工艺包括浸入胶体溶液和无电沉积。表面涂层保护下面的纤维,例如免受机械和/或电和/或化学影响。

在一个实施方式中,导电纤维可以涂覆有灭火材料。

在一个实施方式中,表面涂层包括选自包括以下项的组的材料:聚氨酯(PU)、聚对苯二甲酸乙二醇酯(PET)、聚酰胺(PA)和酰亚胺,诸如聚酰亚胺(PI)或复合材料,诸如以上材料的共聚物或衍生物。

在一个实施方式中,导电纤维包括选自包括以下项的组的材料:金、铜、银、锡及其合金。纤维可以完全由这种材料组成或者可以包括导电芯或涂层。涂层可以是部分的或完全的。例如,芳纶纤维可以涂覆有金,或者尼龙纤维可以涂覆有铜。例如,铜线也可以部分或完全涂覆有锡或银。

在一个实施方式中,多个保险丝被层压在一起然后彼此分开。在这种情况下,各层具有多个保险丝的尺寸。例如,在一个方向上组装的多个基片可以形成长条或在两个相互垂直的方向上组装时可以形成更大的片。织物确保导电纤维位于预定区域。因此,各保险丝可以在第一步中仅在导电纤维的区域中分开,例如通过孔或切口,并且可以在第二步中完全分开。另选地,各保险丝可以在一个步骤中彼此分开,例如通过切割、铣削或锯切。

保险丝的上述实施方式可以以任何组合使用,只要它们不彼此矛盾即可。

附图说明

下面参照附图更详细地解释本发明的实施方式的示例。这些仅用于说明目的,不应作限制性解释。附图示出了:

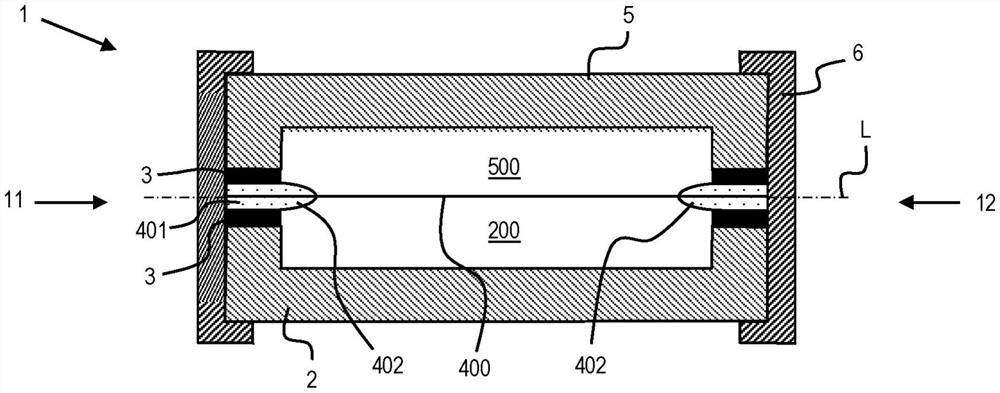

图1是在加热前根据本发明的保险丝的第一实施方式的剖视图;

图2是图1的保险丝沿着A-A截交线的剖视图;

图3是图1的成品保险丝的剖视图;

图4是在加热前根据本发明的保险丝的第二实施方式的剖视图;

图5是图4的保险丝沿着A-A截交线的剖视图;

图6是图4的成品保险丝的剖视图;

图7是在加热前根据本发明的保险丝的第三实施方式的剖视图;

图8是在加热前根据本发明的保险丝的第四实施方式的剖视图;

图9是在加热前根据本发明的保险丝的第五实施方式的剖视图;

图10是在加热前根据本发明的保险丝的第六实施方式的剖视图;

图11是在加热前根据本发明的保险丝的第七实施方式的剖视图;

图12是在加热前根据本发明的保险丝的第八实施方式的剖视图;

图13是在加热前根据本发明的保险丝的第九实施方式的剖视图;

图14是在加热前根据本发明的保险丝的第十实施方式的剖视图;

图15是粘合层的立体图;

图16a至图16f是织物实施方式;以及

图17a至图17b是缠绕的导电第一纤维。

具体实施方式

图1示出了在加热前根据本发明的保险丝1的第一实施方式的剖视图。图2示出了图1的保险丝沿着A-A截交线的剖视图,并且图3示出了图1的成品保险丝的剖视图。保险丝沿纵向轴线L从第一端11延伸到与其相反的第二端12。基板2被设置在此处未示出的基本平坦的基部上。粘合层3、至少部分导电的织物4、另外的粘合层3和覆盖层彼此对齐地依次堆叠在基部上。基板2为大致矩形的印刷电路板,并且包括第一端21、与第一端21相反的第二端22、横向于第二端22布置的第一侧23和与第一侧23相反的第二侧24。在基板2中在距基板2的上表面的边缘区域一定距离处形成凹部,该凹部在组装状态下限定第一腔体200。覆盖层5在几何形状上与基板2相同并且包括印刷电路板,该印刷电路板具有第一端51、第二端52、第一侧53、第二侧54和第二凹部,该第二凹部在组装时限定第二腔体500。如图12所示,连接器层3是框架状的并且包括第一端31、第二端32、第一侧33、第二侧34。与图12的连接元件不同,图1至图3所示实施方式的连接元件不包括在两侧之间延伸的中心腹板。因此,在距边缘区域一定距离处仅形成一个通孔。至少部分导电的织物4包括封闭表面,该封闭表面具有第一端41、与第一端41相反的第二端42、第一侧43和与第一侧43相反的第二侧44。织物4包括至少在纵向方向上从保险丝1的第一端11延伸到第二端12的至少一个导电第一纤维400,并且它包括至少横向于纵向轴线L延伸的非导电第二纤维401。第一纤维400具有比第二纤维401高的熔化温度。如从图2中可以看出的,织物4没有延伸到保险丝1的侧向外轮廓,由此织物4被互连层3的材料侧向向外覆盖。另选地,织物4可以侧向地延伸至保险丝的外围。将图1和图2所示的叠层加热到高于第二纤维的熔化温度的温度使第二纤维熔化,从而释放所述至少一个第一纤维400,如图3所示。接触元件6被布置在保险丝1的两端11、12处,它们在整个相应端表面上延伸并且导电地连接到所述至少一个第一纤维400。

图4至图6示出了在加热前和加热后的根据本发明的保险丝的第二实施方式。与第一实施方式相比,基板2和覆盖层5不包括任何凹部。代替地,设置了框架状的间隔件7,该间隔件7的内部在组装状态下界定第三腔体700。在加热前,印刷电路板2、连接层3、间隔件7、另外的连接层3、至少部分导电的织物4、另外的连接层3、间隔件7、另外的连接层3和覆盖层5因此一者堆叠在另一者顶部。织物4延伸到保险丝1的两侧13、14,但织物4的两个侧向区域43、44是不导电的。例如,在图13a和图13f中示出了这种织物4。接触元件6被布置在保险丝1的两端11、12处,它们在包括织物4的相应端面的区域上延伸。这些接触元件6还导电地连接到所述至少一个第一纤维400。

图7示出了在加热之前根据本发明的保险丝1的第三实施方式的剖视图。与图4至图6的实施方式相比,连接层3和间隔件7是框架状的并且具有腹板(30;70)。因此,不仅各层的边缘区域彼此连接,而且基板2的中心区域20、间隔件7的腹板70、织物4的中心区域40和覆盖层5的中心区域50通过对应连接层3的腹板30彼此连接。连接层3沿纵向轴线L从第一端31延伸到与第一端31相反的第二端32,并且包括封闭的圆周框架,该框架具有靠近端部的两个框架部分31、32和两个侧向框架部分33、34,如图12中的示例所示。腹板30从侧向第一框架部分33的中心通过互连层3的中心区域延伸到与第一框架部分33相反的侧向第二框架部分34。因此,基板2仅部分地连接到织物4,即在互连层3的框架部分的区域中。因此,基板2的第一端21、第二端22、第一侧、第二侧和中心区域20连接到织物的第一端41、第二端42、第一侧、第二侧和中心区域40。类似地,织物4的上述区域通过另一连接层3对应地连接到覆盖层5的第一端51、第二端52、第一侧、第二侧和中心区域50。间隔件7包括框架状结构,其尺寸与连接层3的那些尺寸相对应。连接层3和间隔件7的框架状结构在连接层3的通孔区域中在基板2与织物4之间或在织物4与覆盖层5之间产生第三腔体700。

图8示出了在加热前根据本发明的保险丝的第四实施方式的剖视图。该实施方式对应于图1至图3的实施方式,但灭火层9借助连接层3布置在腔体200、500中。灭火层9被设计成封闭表面,其穿过腔体200、500延伸到保险丝的两端11、12和两侧。

图9示出了在加热前根据本发明的保险丝的第五实施方式的剖视图。该实施方式对应于图4至图6的实施方式,但灭火层9借助连接层3布置在腔体700中,灭火层9侧向地并且在纵向方向上延伸至保险丝1的外围。

图10示出了在加热前根据本发明的保险丝的第六实施方式的剖视图,并且图11示出了对应的第六实施方式。这些实施方式对应于图9和图10的那些实施方式,但是灭火层9通过封闭表面的连接层35连接到基板2或覆盖层5。在图10的实施方式中,灭火层9在基板2或覆盖层5的凹部的面向织物4的整个表面上延伸。在图11的实施方式中,灭火层9在基板2或覆盖层5的面向织物4的整个表面上从保险丝1的第一端11延伸到保险丝1的第二端12。

图12示出了在加热前根据本发明的保险丝的第七实施方式的剖视图。两个织物4被布置在共用腔体700中。两个织物4通过间隔件7彼此分开。织物4通过面向外或向上和向下的侧上的间隔件7与基板2或覆盖层5分开。基板2、间隔件7、织物4和覆盖层5通过框架状的连接层3彼此连接。当然,由间隔件彼此隔开的两种织物也可以被布置在基板与覆盖层之间,如图10的示例所示。

图13示出了在加热前根据本发明的保险丝的第八实施方式的剖视图。两个基本平坦的织物4成层地布置在基板2与覆盖层5之间。印刷电路板被设置成两个织物4之间的中间层8。在该中间层8中,在距中间层8的上表面和下表面的边缘区域一定距离处形成凹部,中间层8在组装状态下界定第四腔体800。各层通过连接层3彼此连接。

图14示出了在加热前根据本发明的保险丝的第六实施方式的剖视图。与图13中的实施方式相比,基板2、覆盖层5和中间层8没有任何凹部。腔体700由对应的间隔件7形成,间隔件7借助对应的连接层3布置在基板2与织物4、织物4与中间层8以及织物4与覆盖层5之间。

图16a示出了织物4的第一实施方式,其中导电的第一纤维400沿纵向轴线L延伸并且非导电纤维401分别横向于纵向轴线L延伸和平行于纵向轴线L延伸。

图16b示出了织物4的第二实施方式,其中导电的第一纤维400沿纵向轴线L延伸并且非导电纤维401横向于纵向轴线L延伸。

图16c示出了织物4的第三实施方式。织物4包括多个沿纵向轴线L延伸和横向于纵向轴线L延伸的第一纤维400以及沿纵向轴线延伸和横向于纵向轴线延伸的第二纤维401。

图16d示出了织物4的第四实施方式,其中,第一纤维400的束与各个单独的第二纤维401交织。

图16e示出了织物4的第五实施方式,其中,各个单独的第一纤维400与第二纤维401的束交织。

图16f示出了织物的第六实施方式,其中,多个第二纤维401交织在沿纵向轴线L从织物4的第一端41延伸到第二端42的各单独的第一纤维400之间。因此可以非常精确地调节两个导电的第一纤维400之间的距离。在两个相邻的导电纤维400之间布置的非导电第二纤维401越多,它们的间距越大。在织物4的第一侧43和第二侧44的区域中仅提供不导电纤维401,这就是织物4的两个侧向区域不导电的原因。

图17a示出了围绕非导电第二纤维401螺旋缠绕的导电第一纤维400,并且图17b示出了围绕第二纤维401的束缠绕的第一纤维400。这种缠绕的第一纤维400可以用于先前描述的织物中。

附图标记列表

1 保险丝

11 第一端

12 第二端

13 第一侧

14 第二侧

2 基板

20 中心区域

21 第一端

22 第二端

23 第一侧

24 第二侧

200 腔体

3 连接层

30 腹板

31 第一端

32 第二端

33 第一侧

34 第二侧

35 粘合层

4 熔化元件/织物

40 中心区域

41 第一端

42 第二端

43 第一侧

44 第二侧

400 第一纤维

401 第二纤维

402 熔化的第二纤维

5 顶部层

50 中心区域

51 第一端

52 第二端

53 第一侧

54 第二侧

500 腔体

6 接触元件

7 间隔件

70 腹板

71 第一端

72 第二端

700 腔体

8 中间层

800 腔体

9 灭火层

L 纵向轴线

- 保险丝的制造方法、保险丝、电路基板的制造方法及电路基板

- 保险丝-电阻器组件和制造保险丝-电阻器组件的方法