一种铝合金门窗组角生产线

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及铝合金门窗加工设备技术领域,具体涉及一种铝合金门窗组角生产线。

背景技术

这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

组角机是高档断桥铝合金门窗生产专用设备,适用于角码结构型铝门窗90°角连接,根据可组角的不同,分为单头组角机、双头组角机、四头组角机,四头组角机能够一次完成铝合金门窗四个角的定位和组角,工作效率高,但是四头组角机需要人工单根上料,劳动强度大,目前还出现了四角组角流水线及四头数控组角生产线,能够实现了对四头组角机的自动上料,但是发明人发现,此种生产线需要人工将铝合金型材角码组装后,在搬运至生产线,然后进行上料,角码组装过程人工进行,且需要搬运至组角生产线,无法将角码组装工序与组件工序连接,费时费力,发明人还发现,现有的组角流水线的组角机将铝合金框架放置于机头工作台时,是利用升降元件带动组角机内部的传输部件和铝合金框架整体升降,承载质量较大,对升降元件的要求较高。

发明内容

本发明的目的是为克服现有技术的不足,提供了一种铝合金门窗组角生产线,能够将角码组装工序与组件工序自动化连接,降低了劳动强度,提高了工作效率。

为实现上述目的,本发明采用如下技术方案:

第一方面,本发明的实施例提供了一种铝合金门窗组角生产线,包括沿第一方向依次设置的组装装置、组角装置及传输装置;

组装装置包括沿第一方向设置的第一传输部件,第一传输部件的架体通过升降机构连接有用于型材角码组装的组装部件;

组角装置包括能够沿与第一方向垂直的第二方向运动相互靠近和远离的第一移动部件和第二移动部件,第一移动部件和第二移动部件安装有机头组件,其内侧连接有沿第一方向设置的且能够接收第一传输部件传送的型材的第二传输部件,机头组件设有用于将型材从第二传输部件和机头组件之间进行传送的托举机构;

传输装置:能够接收组角传输部件传送的型材,并将型材送入下一道工序。

可选的,所述第一传输部件包括第一机架,所述第一机架上安装有第一传送机构和第二传送机构,所述组装部件包括通过升降机构连接在第一传送机构的两个组装台板及通过升降机构连接在第二传送机构的两个组装台板,第一传送机构或第二传送机构的组装台板设有相互垂直的第一定位板和第二定位板,分别用于与相互垂直的两个型材的外侧面接触。

可选的,第一传送机构和第二传送机构能够沿第一机架做相向或远离运动,第一传送机构所连接的组装台板中,至少一个组装台板与第一传送机构的架体滑动连接,能够沿第一方向运动,第二传送机构所连接的组装台板中,至少一个组装台板与第二传送机构的架体滑动连接,能够沿第一方向运动。

可选的,所述第一传送机构沿第一方向设置多个,相应的,所述第二传送机构沿第一方向设置多个。

可选的,所述组装装置和组角装置之间设置有第二机架,所述第二机架安装有第三传输部件,第三传输部件能够接收第一传输部件输送的角码组装好的型材,并将型材送入第二传输部件。

可选的,机头组件包括设置在第一移动部件上且能够沿第一方向相互靠近或远离的第一机头、第二机头及设置在第二移动部件上且能够沿第一方向相互靠近或远离的第三机头和第四机头。

可选的,所述第一机头、第二机头、第三机头及第四机头均包括工作台,所述工作台设有用于将型材压紧在工作台的压紧机构、用于贴合型材拐角处外侧面的外定位机构、用于贴合型材拐角处内侧面的内定位机构及用于进行组角操作的组件刀机构。

可选的,所述托举机构包括固定在机头组件的托举驱动件,所述托举驱动件与托举架连接,所述托举件转动连接有转辊,所述转辊轴线沿第一方向设置。

可选的,所述第二传输部件包括第三传送机构及第四传送机构,所述第三传动机构设置在第一移动部件内侧,并且与用于承载第一移动部件和第二移动部件的第二机架固定,第四传送机构设置在第二移动部件内侧,并且通过水平驱动件与第二移动部件连接,水平驱动件能够驱动第四传动机构沿第二方向运动。

可选的,所述传输装置包括第三架体,所述第三架体通过升降装置连接有第四传输部件,第四传输部件能够接收第二传输部件传送的组角好的铝合金门窗框架,并传输至下一道工序。

本发明的有益效果:

1.本发明的铝合金门窗组角生产线,具有组装装置,组装装置能够利用组装部件对型材进行角码组装,然后利用升降机构将组装好的型材送入第一传输部件,并利用第一传输部件送入组角装置,实现了角码组装工序与组角工序的自动化连接,无需人工将组装好的型材搬运至组角生产线,提高了工作效率,降低了工作人员的劳动强度。

2.本发明的铝合金门窗组角生产线,托举机构设置在机头组件上,型材送入机头组件时,托举机构只对型材进行抬升,抬升的重量较小,降低了对托举机构采用的设备的要求。

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的限定。

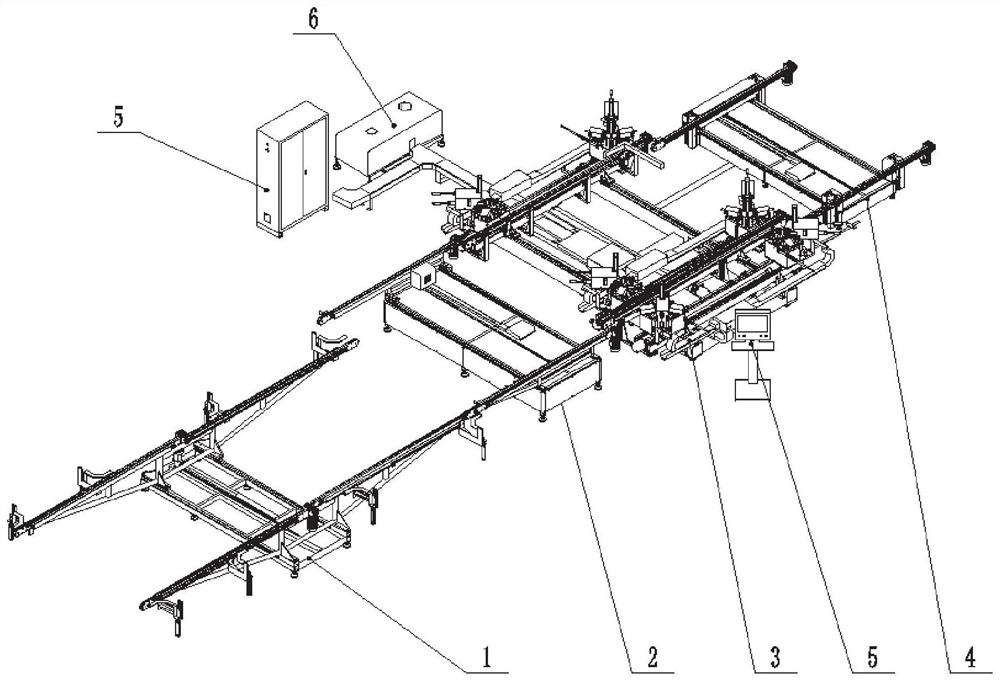

图1为本发明实施例1整体结构示意图;

图2为本发明实施例1组装装置结构示意图一;

图3为本发明实施例1图2中的A处放大图;

图4为本发明实施例1图2中的B处放大图;

图5为本发明实施例1组装装置结构示意图二;

图6为本发明实施例1等待装置结构示意图;

图7为本发明实施例1组角装置结构示意图;

图8为本发明实施例1第一移动部件结构示意图;

图9为本发明实施例1第一机头结构示意图一;

图10为本发明实施例1内定位机构、外定位机构及压料机构示意图;

图11为本发明实施例1第一机头结构示意图二;

图12为本发明实施例1实施例1驱动装置C结构示意图;

图13为本发明实施例1传输装置结构示意图;

图14为本发明实施例1升降装置结构示意图一;

图15为本发明实施例1升降装置结构示意图二;

其中,1-组装装置、2-等待装置、3-组角装置、4-传输装置、5-控制系统、6-液压系统、

7-第一机架、8-定位横梁、9-移动横梁A、10-组装台A、11-第一传送机构、12-第二传送机构、13-导轨A、14-滑块A,15-驱动装置A、16-组装台A、17-导轨B、18-滑块B、19-组装台B、20-组装台C、21-导轨C、22-滑块C、23-组装台D、24-组装台支架、25-导轨D、26-滑块D、27-升降气缸A、28-组装台板、29-定位板、30-第二机架、31-第一移动部件、32-第二移动部件、33-第一机头、34-第二机头、35-第三机头、36-第四机头、37-第二传输部件、38-导轨E、39-滑块E、40-滑块连接板A、41-移动横梁、42-组角部件A、43-导轨F、44-滑块F、45-滑块G,46-滑块连接板B、47-导轨G、48-滑块H、49-压料机构、50-外定位机构、51-内定位机构、52-组角刀、53-液压驱动机构、54-托举机构、55-导轨H、56-水平移动气缸、57-滑块I、58-型材支架A、59-型材A、60-主同步带轮固定板A、61-蜗轮蜗杆减速机A、62-电机A、63-输出轴A、64-主同步带轮A、65-从同步带轮固定板A、66-从同步带轮轴A、67-从同步带轮A、68-同步带A、69-定位气缸支架、70-定位气缸、71-定位板、72-到位检测装置、73-型材B、74-型材C、75-主同步带轮B、76-蜗轮蜗杆减速机B、77-电机B、78-型材D、79-型材E、80-主同步带轮C、81-蜗轮蜗杆减速机C、82-电机C、83-电机C、84-行星减速机固定支架A、85-行星减速机A、86-伺服电机A、87-齿轮A、88-齿条A、89-机架C、90-固定传输带部件A、91-移动传输带部件A、92-机架C、93-导轨I、94-滑块J、95-滑块连接板C、96-齿条B、97-固定传输带型材支架A、98-型材F、99-主同步带轮固定板B、100-蜗轮蜗杆减速机F、101-电机F,102-输出轴B、103-主同步带轮F、104-从同步带轮固定板B、105-从同步带轮轴B、106-从同步带轮F、107-同步带F、108-移动传输带型材支架A、109-型材G、110-主同步带轮固定板C、111-蜗轮蜗杆减速机G、112-电机G、113-输出轴C、114-主同步带轮G、115-从同步带轮固定板C、116-从同步带轮轴C、117-从同步带轮G、118-同步带G、119-行星减速机固定支架B、120-行星减速机B、121-伺服电机B、122-齿轮B、123-齿条B、124-驱动装置B、125-驱动装置C、126-驱动装置D、127-驱动装置E、128-螺母支座A、129-螺母A、130-伺服电机支座A、131-丝杠支座A、132-伺服电机C、133-丝杠A、134-螺母支座B、135-螺母B、136-伺服电机支座B、137-丝杠支座B、138-伺服电机D、139-丝杠B、140-托板A、141-工作台板支架A、142-工作台板A、143-机架D、144-导轨J、145-滑块K、146-滑块连接板D、147-齿条C、148-固定传输带升降装置、149-固定传输带型材支架B、150-型材H、151-主同步带轮固定板D、152-蜗轮蜗杆减速机H、153-电机H、154-输出轴D、155-主同步带轮D、156-从同步带轮固定板D、157-从同步带轮轴D、158-从同步带轮H、159-同步带H、160-光电开关、161-移动传输带升降装置、162-移动传输带型材支架B、163-型材I、164-主同步带轮固定板E、165-蜗轮蜗杆减速机I、166-电机I、167-输出轴E、168-主同步带轮E、169-从同步带轮固定板E、170-从同步带轮轴E、171-从同步带轮I、172-同步带I、173-行星减速机固定支架C、174-行星减速机C、175-伺服电机E、176-齿轮C、177-齿条C、178-升降装置支架、179-导轨K、180-升降气缸B、181-型材支架。

具体实施方式

实施例1

本实施例公开了一种铝合金门窗组角生产线,如图1-图15所示,包括沿第一方向依次设置的组装装置1、等待装置2、组角装置3和传输装置4。与第一方向垂直的方向为第二方向。

组装装置用于对型材进行角码组装,型材铝合金门窗框架,然后送入等待装置,等待装置用于等待组角装置对上一个铝合金门窗框架组角完成后,将支撑的角码组装好的铝合金门窗框架送入组角装置,组角装置用于对铝合金门窗框架进行组角操作,传输装置用于接收组角装置组角完成的铝合金门窗框架,然后将铝合金门窗框架送入下一道工序。

所述组装装置包括第一传输部件,所述第一传输部件包括第一架体7,第一架体上设置有定位横梁8和移动横梁A9,定位横梁连接有第一传送机构11,移动横梁A连接有第二传送机构12。

定位横梁设置于第一机架的一端,第一机架上平行设置有两条平行的导轨A13,导轨A上设有滑块A14,移动横梁A固定于滑块A上,与定位横梁平行的移动横梁A由驱动装置A15驱动可沿导轨A滑动。使得第一传送机构和第二传送机构能够相互靠近或远离。

所述第一传送机构包括型材B73、型材C74,型材B和型材C平行固定于定位横梁上,型材B和型材C相邻的一端平行固定有主同步带轮B75,主同步带轮B上连接有蜗轮蜗杆减速机B76,蜗轮蜗杆减速机B上固定有电机B77,电机B与控制系统相连接,型材B和型材C相向的一端平行固定有从同步带轮B,主同步带轮B和从同步带轮B之间连接有同步带B。

所述第二传送机构包括型材D78、型材E79,型材D和型材E平行固定于移动横梁A上,型材D和型材E相邻的一端平行固定有主同步带轮C80,主同步带轮C上连接有蜗轮蜗杆减速机C81,蜗轮蜗杆减速机C上固定有电机C82,电机C与控制系统相连接,型材D和型材E相向的一端平行固定有从同步带轮C,主同步带轮C和从同步带轮C之间连接有同步带C。

所述的驱动装置A包括固定于移动横梁A上的行星减速机固定支架A84,行星减速机固定支架A上通过螺栓固定有行星减速机A85,行星减速机A输入端通过螺栓联接有伺服电机A86,伺服电机A与控制系统相连接,行星减速机A输出端通过螺栓联接有齿轮A87,齿轮A和齿条A88啮合传动,齿条A固定于第一机架上。

为了能够实现多个型材的角码组装,第一传送机构和第二传送机构均沿第一方向设置多个,本实施例中,第一传送机构设置两个,第二传送机构设置两个,两个第一传送机构共用一个电机B、蜗轮蜗杆减速机B,均安装在定位横梁上,两个第二传送机构共用一个电机C、蜗轮蜗杆减速机C,均安装在移动横梁上。

所述第一传送机构和第二传送机构上均安装有组装部件,所述组装部件包括定位横梁和移动横梁A相对应的一端分别安装的组装台A10,定位横梁和移动横梁A上平行设置有两条平行的导轨B17,导轨B上设有滑块B18,组装台B19固定于滑块B上,与组装台A平行的组装台B可沿导轨B滑动,定位横梁和移动横梁A相对应的另一端分别安装有组装台C20,定位横梁和移动横梁A上平行设置有两条平行的导轨C21,导轨C上设有滑块C22,组装台D23固定于滑块C上,与组装台C平行的组装台D可沿导轨C滑动。使得组装台A和组装台B能够沿第一方向做相向或远离运动,组装台C和组装台D能够沿第一方向做相向或远离运动。

组装台A、组装台B、组装台C及组装台D均包括组装台支架24,组装台B和组装台D的组装台支架分别与滑块B和滑块C固定连接,组装台A和组装台D的组装台支架分别与对应的定位横梁和移动横梁A固定连接,组装台支架上平行设有竖向设置的导轨D25,导轨D上设有滑块D26,组装台支架上还设有升降气缸A27,滑块D上装有组装台板28,组装台板与升降气缸A活塞杆连接,升降气缸A作为升降机构,其中定位横梁一侧的组装台板上还固定有定位板29。定位板设置两块,两块定位板垂直设置,分别用于与两根相互垂直的型材的外侧面接触。

本实施例中,利用组装装置进行型材角码组装的方法为:

将一根型材两端放置到定位横梁组装台A和组装台B的组装台板上,将与该型材垂直的另外两根型材分别放置到定位横梁对应的两个组装台A上和移动横梁A对应的两个组装台B上,相邻两个型材的外侧面分别与定位板接触,放置好后,在将最后一根型材放置到移动横梁A的组装台A和组装台B的组装台板上,此时完成了四个型材的角码组装,形成铝合金门窗框架。

组装完成后,升降气缸A带动组装台板下降,使得组装好的铝合金门窗框架落在第一传送机构及第二传送机构上,进而能够向等待装置进行传送。

组装台板可上下升降实现多工位组装门窗而不影响门窗在第一传输部件上的传输。

所述等待装置包括第四机架89,第四机架上固定有第三传输部件,第三传输部件能够接收第一传输部件传送的角码组装好的铝合金框架,然后将铝合金框架传送至组角装置。

所述第三传输部件包括固定传输带部件A90、移动传输带部件A91,机架C上通过螺栓平行固定有两条导轨I93,导轨I上设有滑块J94,滑块J上固定有滑块连接板C95。还包括平行导轨A且在两导轨I之间通过螺栓固定在机架C上的齿条B96。所述的等待台固定传输带部件A包括固定传输带型材支架A97,固定传输带型材支架A通过螺栓固定于机架C上,固定传输带型材支架A上通过螺栓固定有型材F98,型材F一端通过螺栓固定有主同步带轮固定板B99,主同步带轮固定板B上通过螺栓固定有蜗轮蜗杆减速机F100,蜗轮蜗杆减速机F输入端通过螺栓联接有电机F101,电机F与控制系统相连接,蜗轮蜗杆减速机F输出端通过螺栓联接有输出轴B102,输出轴B通过螺栓联接有主同步带轮F103,还包括通过螺栓固定于型材F另一端的从同步带轮固定板B104,从同步带轮固定板B通过轴承联接有从同步带轮轴B105,从同步带轮轴B通过轴承联接有从同步带轮F106。还包括联接于主同步带轮F和从同步带轮F之间的同步带F107。所述的等待台移动传输带部件A包括移动传输带型材支架A108,移动传输带型材支架A通过螺栓固定于滑块连接板C上,移动传输带型材支架A上通过螺栓固定有型材G109,型材G一端通过螺栓固定有主同步带轮固定板C110,主同步带轮固定板C上通过螺栓固定有蜗轮蜗杆减速机G111,蜗轮蜗杆减速机G输入端通过螺栓联接有电机G112,电机G与控制系统相连接,蜗轮蜗杆减速机G输出端通过螺栓联接有输出轴C113,输出轴C通过螺栓联接有主同步带轮G114,还包括通过螺栓固定于型材G另一端的从同步带轮固定板C115,从同步带轮固定板C通过轴承联接有从同步带轮轴C116,从同步带轮轴C通过轴承联接有从同步带轮G117。还包括联接于主同步带轮G和从同步带轮G之间的同步带G118。还包括通过螺栓固定于移动传输带型材支架A上的行星减速机固定支架B119,行星减速机固定支架B上通过螺栓固定有行星减速机B120,行星减速机B输入端通过螺栓联接有伺服电机B121,伺服电机B与控制系统相连接,行星减速机B输出端通过螺栓联接有齿轮B122,齿轮B和齿条B123啮合传动。

固定传输带部件A90、移动传输带部件A91能够带动型材向组角装置传送,通过伺服电机B121工作,能够利用齿轮齿条的啮合传动带动固定传输带部件A和移动传输带部件A相向或远离运动,满足不同规格尺寸铝合金框架的传送需求。

所述组角装置采用四角组角机,包括第二机架30,第一移动部件31、第二移动部件32、第一机头33、第二机头34、第三机头35、第四机头36,第二传输部件37。

第二机架上平行设有两条导轨E38,导轨E上一端设有滑块E39,滑块E上固定有滑块连接板A40,滑块连接板A上承载着第一移动部件,第一移动部件上一端通过螺栓固定有第一机头,第一移动部件上平行设有两条导轨F43,导轨F上设有滑块F44,滑块F上承载着第二移动部件。导轨E上另一端设有滑块G45,滑块G上固定有滑块连接板B46,滑块连接板B上承载着第二移动部件,第二移动上一端通过螺栓固定有第三机头,第三机头上平行设有两条导轨G47,导轨G上设有滑块H48,滑块H上承载着第四机头。所述的组角部件上设有压料机构49、外定位机构50、内定位机构51、组角刀机构52和液压驱动机构53。

所述第二传输部件包括平行于第一移动部件和第二移动部件的第三传送机构和第四传送机构,第三传送机构位于第一移动部件的内侧,第四传送机构位于第二移动部件的内侧。

且第三传送机构通过第一水平驱动件与第一移动部件连接,第四传送机构通过第二水平驱动件与第二移动部件连接,第一水平驱动件和第二水平驱动件能够带动第三传送机构和第四传送机构沿第二方向运动,满足不同规格的铝合金框架的传送需求。本实施例中,所述第一水平驱动件和第二水平驱动件均采用传输装置水平移动气缸56。

具体的,第一移动部件和第二移动部件移动横梁41的底面均设有导轨H55,第二移动部件的底面还设有水平驱动件,水平驱动件采用传输装置水平移动气缸56,水平移动气缸与第四传送机构连接,第四传送机构位于第二移动部件的内侧,具体的,导轨H上设有滑块I57,滑块I上固定有型材支架A58,型材支架A与传输装置水平移动气缸活塞杆连接,型材支架A上固定有型材A59,型材A一端通过螺栓固定有主同步带轮固定板A60,主同步带轮固定板A上通过螺栓固定有蜗轮蜗杆减速机A61,蜗轮蜗杆减速机A输入端通过螺栓联接有电机A62,电机A与控制系统相连接,蜗轮蜗杆减速机A输出端通过螺栓联接有输出轴A63,输出轴A通过螺栓联接有主同步带轮A64,还包括通过螺栓固定于型材A另一端的从同步带轮固定板A65,从同步带轮固定板A联接有从同步带轮轴A66,从同步带轮轴A通过轴承联接有从同步带轮A67。还包括联接于主同步带轮A和从同步带轮A之间的同步带A68。还包括通过螺栓固定于型材A上的定位气缸支架69,定位气缸支架上固定有定位气缸70,定位气缸上固定有定位板71。还包括固定于型材A上的型材到位检测装置72,检测装置与控制系统相连接。所述到位检测装置可采用光电开关或其他种类的位置传感器。

第一移动部件的内侧设有第三传动机构,第三传动机构的结构与第四传动机构的结构相同,在此不进行重复叙述,第三传动机构固定安装在第二机架上。

本实施例中,第二机架上平行设有两条导轨E,导轨E上一端设有滑块E,滑块E上固定有滑块连接板A,滑块连接板A上承载着第一移动部件,第一移动部件通过驱动装置B124驱动,第一移动部件上一端通过螺栓固定有第一机头即组角部件A42,第一移动部件上平行设有两条导轨F,导轨F上设有滑块F,滑块F上承载着第二机头,第二机头通过驱动装置C125驱动,导轨E上另一端设有滑块G,滑块G上固定有滑块连接板B,滑块连接板B上承载着第二移动部件,第二移动部件通过驱动装置D126驱动,第二移动部件上一端通过螺栓固定有第三机头,第二移动部件上平行设有两条导轨G,导轨G上设有滑块H,滑块H上承载着第四机头,第四机头通过驱动装置E127驱动。

所述的驱动装置B包括固定在于移动横梁B上的螺母支座A128,螺母支座A上固定有螺母A129,还包括固定于机架B上的伺服电机支座A130和丝杠支座A131,伺服电机支座A上固定有伺服电机C132,伺服电机C与控制系统相连接,丝杠支座A上固定有丝杠A133,丝杠A与伺服电机C通过联轴器连接,丝杠A还与螺母A连接。

驱动装置D的结构与驱动装置B相同,在此不进行详细叙述。

所述的驱动装置C包括固定在第二机头上的螺母支座B134,螺母支座B上固定有螺母B135,还包括固定于第一移动部件上的伺服电机支座B136和丝杠支座B137,伺服电机支座B上固定有伺服电机D138,伺服电机D与控制系统相连接,丝杠支座B上固定有丝杠B139,丝杠B与伺服电机D通过联轴器连接,丝杠A还与螺母B连接。

所述驱动装置E与驱动装置C的结构相同,在此不进行详细叙述。

所述的组角部件A包括托板A140,固定于托板A上的工作台板支架A141,工作台板支架A上固定有工作台A142,工作台上按一定规则固定有压料机构、外定位机构、内定位机构、组角刀和液压驱动机构。

所述外定位机构50用于与铝合金框架拐角处的外侧面贴合,对铝合金框架的外侧面进行定位,包括固定在工作台A的外定位支座50-1,所述外定位支座上安装有水平设置的外定位气缸50-2,所述外定位气缸的活塞杆通过连接支座与外定位件50-3连接,外定位件端部具有90°凹槽,能够实现与型材拐角外侧面贴合。

所述压料机构49包括水平设置的压料水平气缸49-1,所述压料水平气缸固定在连接支座49-2上,压料水平气缸的活塞杆与压料气缸座连接,压料气缸座设有两根穿过连接支座的导向柱,压料气缸座上安装有竖向设置的压料气缸49-3,压料气缸的活塞杆与压头连接,能够将型材压紧在工作台A上。

所述内定位机构51包括内定位件51-1,内定位件具有90°尖角结构,能够与型材拐角处的内侧面贴合。所述内定位件与升降气缸连接,能够通过升降气缸伸出或缩入工作台板支架。

所述升降气缸与位于工作台板支架内部的水平设置的内定位气缸连接,内定位气缸能够带动内定位件做水平运动,进而实现内定位件与型材拐角内侧面的贴合。

所述工作台上还设置有两个液压驱动机构,所述液压驱动机构可采用液压缸,与液压系统6连接,所述液压驱动机构53与组角刀52连接,液压驱动机构与组角刀共同形成组角刀机构。

所述工作台板支架的外侧面还设置有托举机构54,所述托举机构包括托举驱动件,所述托举驱动件采用托举气缸,所述托举气缸的活塞杆与支架连接,所述支架顶部转动连接有转辊,托举机构能够对铝合金框架进行托举,进而实现铝合金框架在工作台A和第二传输部件之间的传送。

所述工作台板支架的外侧面还设有推动机构,所述推动机构包括固定在工作台板支架的推动气缸,推动气缸的活塞杆连接有推板,用于将铝合金框架能够从工作台A推到第二传输部件上。

第二机头、第三机头及第四机头的结构与第一机头结构相同,在此不进行详细叙述。

所述传输装置包括第三机架143,第三机架上通过螺栓平行固定有两条导轨J144,导轨J上设有滑块K145,滑块K上固定有滑块连接板D146。还包括平行导轨J且在两导轨K之间通过螺栓固定在第三机架上的齿条C147。所述的传输装置包括固定传输带升降装置148,固定传输带升降装置上通过螺栓固定有固定传输带型材支架B149,固定传输带型材支架B上通过螺栓固定有型材H150,型材H一端通过螺栓固定有主同步带轮固定板D151,主同步带轮固定板D上通过螺栓固定有蜗轮蜗杆减速机H152,蜗轮蜗杆减速机H输入端通过螺栓联接有电机H153,电机H与控制系统相连接,蜗轮蜗杆减速机H输出端通过螺栓联接有输出轴D154,输出轴D通过螺栓联接有主同步带轮D155,还包括通过螺栓固定于型材H另一端的从同步带轮固定板D156,从同步带轮固定板D通过轴承联接有从同步带轮轴D157,从同步带轮轴D通过轴承联接有从同步带轮H158。还包括联接于主同步带轮H和从同步带轮H之间的同步带H159。还包括固定于型材H上的光电开关160,光电开关与控制系统相连接。所述的升降传输台还包括移动传输带升降装置161,移动传输带升降装置上通过螺栓固定有移动传输带型材支架B162,移动传输带型材支架B上通过螺栓固定有型材I 163,型材I一端通过螺栓固定有主同步带轮固定板E164,主同步带轮固定板E上通过螺栓固定有蜗轮蜗杆减速机I165,蜗轮蜗杆减速机I输入端通过螺栓联接有电机I 166,电机I与控制系统相连接,电机蜗轮蜗杆减速机I输出端通过螺栓联接有输出轴E167,输出轴E通过螺栓联接有主同步带轮E168,还包括通过螺栓固定于型材I另一端的从同步带轮固定板E169,从同步带轮固定板E通过轴承联接有从同步带轮轴E170,从同步带轮轴E通过轴承联接有从同步带轮I 171。还包括联接于主同步带轮I和从同步带轮I之间的同步带I 172。还包括通过螺栓固定于移动传输带型材支架B上的行星减速机固定支架C173,行星减速机固定支架C上通过螺栓固定有行星减速机C174,行星减速机C输入端通过螺栓联接有伺服电机E175,伺服电机E与控制系统相连接,行星减速机C输出端通过螺栓联接有齿轮C176,齿轮C和齿条C177啮合传动。

传输装置通过能够升降的两条皮带传动机构,能够接收第二传输部件传送来的组角完成的铝合金框架,然后输送至下一道工序。

固定传输带升降装置和移动传输带升降装置均为升降装置,其结构相同包括升降装置支架178,升降装置支架上装有导轨K179,升降装置支架上还装有升降气缸B180,导轨K上装有滑块L,滑块L上装有型材支架181,型材支架与升降气缸B活塞杆连接。

为了方便后续加工、管理,传输装置可升降,实现与后续五金件组装工作台的连线。

本实施例中,所述的控制系统5包括电器柜、操作台,电器柜里设有彼此电连接的电器元件,操作台上设有彼此电连接的控制按钮、工控机、鼠标、键盘、显示器,工控机里装有自主设计的加工程序软件。

为了方便后续加工、管理,所述的操作台上还安装有条码打印机。

本实施例的工作原理为:

把铝合金型材在1组装装置上通过角码组装成铝合金门窗框架,组装完后通过定位板29定位,定完位后按下降落按钮把铝合金门窗框架自动降落到第一传输部件上,然后按下启动按钮,第一传输部件分别通过电机B77和电机C82带动转动把铝合金门窗框架往等待装置2的同步带F107和同步带G118上传输,同步带F107和同步带G118分别通过电机F101和电机G112带动转动,当铝合金门窗框架的第二根边框传出组装装置进入同步带F107和同步带G118上时,电机B77和电机C82停止转动,即同步带B和同步带C停止转动传输。

当组角装置3在工作时,铝合金门窗框架会在等待装置上停止传输等待组角装置工作完毕在往组角装置传输,当组角装置组角完毕后等待装置通过同步带F107和同步带G118把铝合金门窗框架传输到同步带A68上,到位检测装置72感应到铝合金门窗框架第一根边框时,定位气缸70升起,同步带A68停止传输,依靠电机A62停止转动时的惯性,同步带A68慢慢的停止转动传输,缓慢的把铝合金门窗框架碰撞到定位板71后停止传输,铝合金门窗框架碰撞到定位板71后定位气缸70降落回位,托举机构54把铝合金门窗框架托起到工作台面以上,然后通过第一移动部件31、第二移动部件32、第一机头33、第二机头34、第三机头35、第四机头36的伺服电机协同驱动四角组角机的组角工作台快速移动到铝合金门窗框架下方,当移动到位后托举机构把铝合金门窗框架降落到工作台以上,然后再通过第一移动部件、第二移动部件、第一机头、第二机头、第三机头及第四机头的伺服电机协同驱动定位铝合金门窗框架外角,当外定位结构、内定位机构定位完毕后,压料机构压紧铝合金门窗框架,然后组角刀通过液压驱动机构驱动把铝合金门窗框架连接成铝合金门窗。组角完毕后组角刀、压料机构、内定位机构、外定位机构依次退回原位,然后托举机构托起铝合金门窗框架,第一移动部件、第二移动部件、第一机头、第二机头、第三机头及第四机头的伺服电机协同驱动第一移动部件、第二移动部件、第一机头、第二机头、第三机头及第四机头回位,托举机构降落,铝合金门窗落到同步带A 68上,同步带A把铝合金门窗传输至传输装置4。

当铝合金门窗已全部传输到传输装置上,固定传输带升降装置148和移动传输带升降装置161把铝合金门窗降落到待码垛位置,当铝合金门窗新型四角组角生产流水线后续没有连线五金件组装工作台时电机H153和电机I 166停止转动,即同步带159H和同步带I172停止转动传输,等待人工或自动码垛机把铝合金门窗运走。当铝合金门窗新型四角组角生产流水线后续有连线五金件组装工作台时电机H 153和电机I 166继续转动带动同步带H159和同步带I 172转动传输铝合金门窗至五金件组装工作台。

以上所述依次往复进行此循环进行铝合金门窗框架的组角。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 一种铝合金门窗全自动数控四角组角生产线

- 一种铝合金门窗组角生产线