电子设备壳体及其制作方法和电子设备

文献发布时间:2023-06-19 12:21:13

技术领域

本申请涉及电子设备技术领域,具体是涉及电子设备壳体及其制作方法和电子设备。

背景技术

在3C行业产品轻薄化、外观精致化的要求下,不锈钢金属材料的应用日趋减少,铝合金金属材料的应用逐渐增多。目前的铝合金的金属表面通常采用铝合金PAP(polishing-Anodic oxidation-polishing,抛光-阳极氧化-抛光)方案或铝合金基板上做PVD(Physical Vapor Deposition,物理气相沉积)方案,其中铝合金PAP方案工艺复杂且耐磨性较差;铝合金基板上做PVD方案,需要先水镀以增加耐腐蚀膜层,水镀工艺不环保,且耐腐蚀膜层致密性差易被腐蚀。

发明内容

本申请提供一种电子设备壳体及其制作方法和电子设备。

本申请实施例提供了一种电子设备壳体,包括:

铝合金基板;

阳极氧化膜,所述阳极氧化膜形成于所述铝合金基板表面,所述阳极氧化膜表面具有微孔结构;以及

PVD功能层,所述PVD功能层设置于所述阳极氧化膜背离所述铝合金基板的表面且部分所述PVD功能层内嵌于所述微孔结构中。

本申请实施例还提供了一种电子设备壳体的制作方法,所述方法包括以下步骤:

对铝合金基板的表面做镜面抛光处理;

将所述铝合金基板的表面做阳极氧化处理,形成阳极氧化膜;

在所述阳极氧化膜的表面镀PVD功能层;

其中,其中所述阳极氧化膜表面呈微孔结构,部分所述PVD功能层内嵌于所述微孔结构中。

本申请实施例还提供了一种电子设备,包括:

电子设备壳体;以及

显示屏组件,收容并固定连接于所述电子设备壳体中。

本申请实施例提供的电子设备壳体,通过将部分PVD功能层内嵌于微孔结构中,一方面PVD功能层对微孔结构进行了封孔,以防止阳极氧化膜被腐蚀,另一方面使PVD功能层与阳极氧化膜紧密固定连接。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请实施例提供的电子设备的立体图;

图2是图1所示的电子设备的截面示意图;

图3是图2所示的电子设备中电子设备壳体的截面示意图;

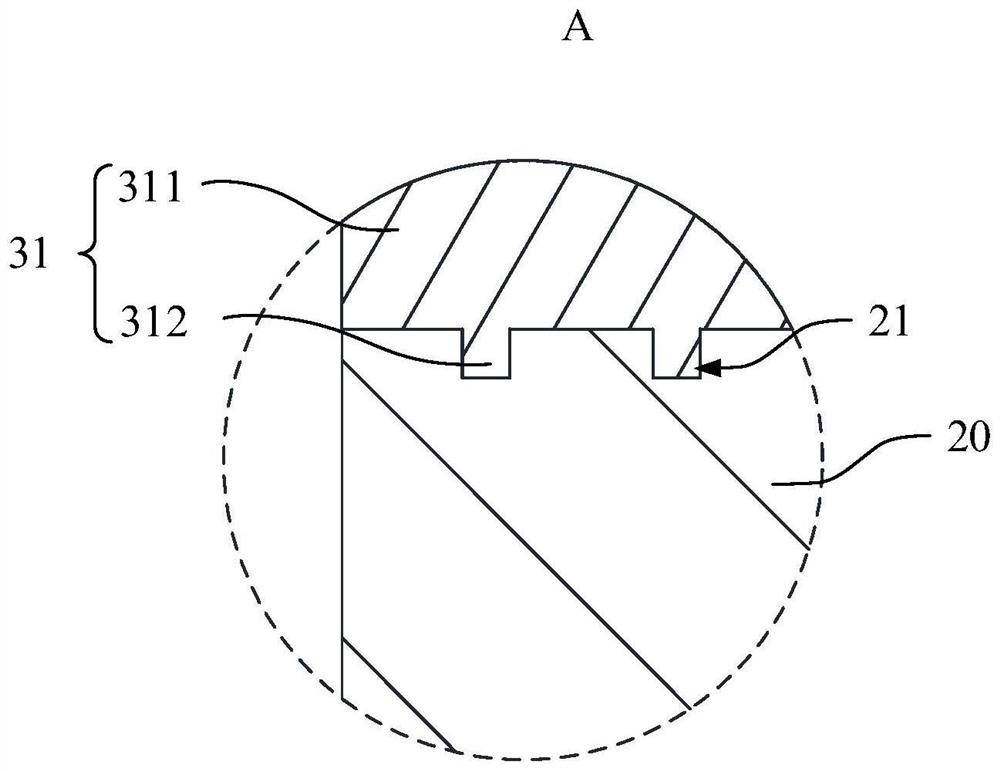

图4是图3所示的区域A的局部放大图;

图5是图3所示的电子设备壳体中阳极氧化膜与PVD功能层配合的电镜示意图;

图6是相关技术实施例提供的电子设备壳体制作方法的流程示意图;

图7是相关技术又一实施例提供的电子设备壳体制作方法的流程示意图;

图8是本申请实施例提供的电子设备壳体制作方法的流程示意图;

图9是图8所示的电子设备壳体制作方法中PVD功能层工艺的流程示意图。

具体实施方式

下面结合附图和实施例,对本申请作进一步的详细描述。特别指出的是,以下实施例仅用于说明本申请,但不对本申请的范围进行限定。同样的,以下实施例仅为本申请的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

请参照图1,图1是本申请实施例提供的电子设备的立体示意图。本申请提供一种电子设备1000。具体地,该电子设备1000可以为移动或便携式并执行无线通信的各种类型的计算机系统设备中的任何一种(图1中只示例性的示出了一种形态)。具体地,电子设备1000可以为移动电话或智能电话(例如,基于iPhone TM,基于Android TM的电话),便携式游戏设备(例如Nintendo DS TM,PlayStation Portable TM,Gameboy Advance TM,iPhoneTM)、膝上型电脑、PDA、便携式互联网设备、音乐播放器以及数据存储设备,其他手持设备以及诸如头戴式耳机等,电子设备1000还可以为其他的需要充电的可穿戴设备(例如,诸如电子手镯、电子项链、电子设备或智能手表的头戴式设备(HMD))。

电子设备1000还可以是多个电子设备中的任何一个,多个电子设备包括但不限于蜂窝电话、智能电话、其他无线通信设备、个人数字助理、音频播放器、其他媒体播放器、音乐记录器、录像机、其他媒体记录器、收音机、医疗设备、车辆运输仪器、计算器、可编程遥控器、寻呼机、膝上型计算机、台式计算机、打印机、上网本电脑、个人数字助理(PDA)、便携式多媒体播放器(PMP)、运动图像专家组(MPEG-1或MPEG-2)音频层3(MP3)播放器,便携式医疗设备以及数码相机及其组合等设备。

在一些情况下,电子设备1000可以执行多种功能(例如,播放音乐,显示视频,存储图片以及接收和发送电话呼叫)。如果需要,电子设备1000可以是诸如蜂窝电话、媒体播放器、其他手持设备、腕表设备、吊坠设备、听筒设备或其他紧凑型便携式的设备。

请一并参照图2,图2是图1所示的电子设备的截面示意图。本申请实施例提供一种电子设备1000,可包括但不限于:电子设备壳体100以及显示屏组件200。显示屏组件200收容并固定连接于电子设备壳体100中,电子设备壳体100与显示屏组件200可围成容置空间1001。

其中,需要说明的是,本实施例以手机为例对电子设备1000的结构进行示例性说明,并不能理解为对本申请的限制。可以理解地,该电子设备1000的具体种类没有特别限制,例如包括但不限于手机、笔记本电脑、平板电脑、游戏机、可穿戴设备等等。且本领域技术人员还可以理解,处理前面的壳体和显示屏之外,该电子设备1000还可以包括常规电子设备1000所必备的结构和部件,例如以手机为例,其还可以包括CPU、摄像模组、指纹模组、电池、电声模组等等常规手机所具备的结构和部件,在此不再一一赘述。其中,CPU、摄像模组、指纹模组、电池、电声模组等结构和部件可容置于容置空间1001中。

电子设备壳体100可包括底盖101和边框102。底盖101可与边框102一体成型,也可与边框102单独设置并通过卡合、螺钉等方式可拆卸连接,在此不做具体限制。

请参照图3至图5,图3是图2所示的电子设备中电子设备壳体的截面示意图,图4是图3所示的区域A的局部放大图,图5是图3所示的电子设备壳体中阳极氧化膜与PVD功能层配合的电镜示意图。

电子设备壳体100可包括依次层叠设置的铝合金基板10、阳极氧化膜20和PVD功能层30。铝合金基板10用于保护电子设备1000。阳极氧化膜20形成于铝合金基板10的表面,阳极氧化膜20一方面可用于增强铝合金基板10的硬度和耐磨性能,另一方面阳极氧化膜20附着性能好,有利于提高PVD功能层30与铝合金基板10的附着力。PVD功能层30设置于阳极氧化膜20背离铝合金基板10的表面,一方面用于使电子设备壳体100呈现高亮的金属外观效果,另一方面可使电子设备壳体100呈现不同的颜色。

可选地,铝合金基板10可应用于电子设备壳体100的底盖101上,也可以应用于电子设备壳体100的边框102上,也可以同时应用于电子设备壳体100的底盖101与边框102上,在此不做具体限制。

可选地,铝合金基板10的粗糙度可达到0.02-0.04μm,光泽度180-200,以使铝合金基板10的表面光滑,进而使得阳极氧化膜20、PVD功能层30光滑。可以理解地,为使铝合金基板10的表面光滑,可对铝合金基板10进行镜面抛光。

阳极氧化膜20,是指铝合金基板10在相应的电解液和特定的工艺条件下,由于外加电流的作用下,在铝合金基板10(阳极)便面上形成的一层薄膜。阳极氧化层具有装饰性、绝缘性、提高与有机涂层或无机覆盖层的结合力等优点。本实施例中,阳极氧化膜20的厚度在6-12um之间,以提高铝合金基板10的可靠性。具体地,可为6um、7um、8um、9um、10um、11um、12um中的任一个,在此不做具体限制。

其中,阳极氧化膜20的表面具有微孔结构21,通常微孔结构21的孔径在10-15nm之间。相关技术中,由于未封孔的阳极氧化膜20存在微孔结构21,故具有以下缺点:其一,容易附着指纹、污染物,也容易吸附腐蚀性物质,因此腐蚀性较差;其二,容易被阳极氧化溶液污染,发生腐蚀,形成沾染、垂纹和斑点;其三,染料有时溢出,耐光性差;其四,其湿度较高导致导电性不稳定。因此,为解决阳极氧化膜20存在的上述缺点,需对阳极氧化膜20的微孔结构21做封孔处理。

目前阳极氧化膜20的封孔方法主要有两种,沸水、蒸汽封闭法和重铬酸盐封闭法。其中沸水、蒸汽封闭法所用的设备及成本较沸水法高,当用蒸汽封闭时,温度应控制在100-110℃,时间为30min,温度太高,氧化膜的硬度和耐磨性严重下降,因此蒸汽温度不可太高。重铬酸盐封闭法在较高的温度下,使氧化膜和重铬酸盐产生化学反应,反应产物碱式铬酸铝及重铬酸铝就沉淀于膜孔中,同时热沉淀使氧化膜层表面产生水化,加强了封闭作用,故可认为是填充及水化的双重封闭作用。通常使用的封闭溶液为5%-10%的重铬酸钾水溶液,操作温度为90-95℃,封闭时间为30min,沉淀中不得有氯化物或硫酸盐。然而无论是沸水、蒸汽封闭法还是重铬酸盐封闭法,均会产生大量的对环境有害的废液。

而本申请实施例中,部分PVD功能层30内嵌于微孔结构21中,一方面相当于PVD功能层30对微孔结构21进行了封孔,以防止阳极氧化膜20被腐蚀,另一方面使PVD功能层30与阳极氧化膜20紧密固定连接,增强PVD功能层30与阳极氧化膜20连接的可靠性。

PVD功能层30可包括依次层叠设置的打底层31、共镀层32和颜色层33,其中打底层31打底层31与阳极氧化膜20贴合且部分打底层31内嵌于微孔结构21中。

可选地,打底层31包括可铬(Cr)元素,铬具有很高的耐腐蚀性,在空气中,即便是在赤热的状态下,氧化也很慢;铬还具有较高的硬度,能够提高电子设备壳体100的抗冲击能力。打底层31贴合于阳极氧化膜20贴合且部分打底层31内嵌于微孔结构21中,换言之,打底层31可包括基层311及自基层311一侧表面凸起形成的铆接部312,其中铆接部312与微孔结构21铆接,与阳极氧化膜20紧密固定,基层311附着于阳极氧化膜20的表面,可保护阳极氧化膜20。本实施例中,打底层31的厚度在0.1-1.0um之间,既可对阳极氧化膜20起到保护作用,又不增大电子设备壳体100的厚度。可选地,打底层31的厚度还可以是0.1um、0.3um、0.5um、0.7um、0.9um、1.0um,在此不一一列举。本实施方式中,打底层31的厚度为0.5um。

可选地,共镀层32可包括碳化硅(SiC)、碳化铬(CrC)、碳氮化硅(SiCN)、碳氮化铬(CrCN)和氮化铬(CrN)中的一种或几种。其中,铬元素、硅元素具有抗腐蚀性,能够提高电子设备壳体100的抗腐蚀性能;碳化硅、碳化铬、碳氮化硅具有良好的耐磨能行,可提高电子设备壳体100的耐磨性能。本实施例中,共镀层32的厚度在0.3-2.0um之间,既可对提高电子设备壳体100的硬度,还能够增强电子设备壳体100的耐磨性能。可选地,共镀层32的厚度还可以是0.3um、0.5um、0.7um、0.9um、1.0um、1.2um、1.5um、1.7um、2.0um,在此不一一列举。

可选地,颜色层33包括碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬中的一种或几种。其中,碳化硅、碳化铬、碳氮化硅呈黑色,氮化铬呈银色。本实施例中,颜色层33的厚度在0.1-1.0um之间,用于使电子设备壳体100的表面呈现不同的颜色。可选地,颜色层33的厚度还可以是0.1um、0.3um、0.5um、0.7um、0.9um、1.0um,在此不一一列举。本实施方式中,颜色层33的厚度为0.5um。

在一个实施例中,PVD功能层30呈黑色。具体地,打底层31可包括铬元素,打底层31的厚度为0.5um。共镀层32可包括碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬中的一种或几种,共镀层32的厚度为1.5um。颜色层33可包括碳化硅、碳化铬中的一种或几种,颜色层33的厚度为0.5um。具体地,由于共镀层32可包括碳化硅、碳化铬、碳氮化硅,共镀层32呈黑色;颜色层33与共镀层32的颜色相一致,以使PVD功能的颜色统一。

在又一个实施例中,PVD功能层30呈银色。具体地,打底层31可包括铬元素,打底层31的厚度为0.5um。共镀层32可包括氮化铬,共镀层32的厚度为0.5um。颜色层33可包括氮化铬,颜色层33的厚度为0.5um。具体地,共镀层32与颜色层33的成分相同,颜色也相一致,以使PVD功能的颜色统一。

可以理解地,PVD功能层30还可呈其他颜色。无论PVD功能层30呈何种颜色,打底层31总包括铬元素,共镀层32的成分至少部分相同,以使共镀层32与颜色层33的颜色相一致,进而使得PVD功能的颜色统一。

请参照图6,图6是相关技术实施例提供的电子设备壳体制作方法的流程示意图,

相关技术一中,电子设备壳体可采用PAP方法制作,具体地,该方法可包括以下步骤:

步骤S101:对铝合金基板进行一次抛光;

步骤S102:将一次抛光后的铝合金基板进行阳极氧化处理,形成阳极氧化膜;

步骤S103:将铝合金基板的阳极氧化铝膜层进行二次抛光,得到电子设备壳体。

可以理解地,PAP方法依次经过抛光、氧化、抛光工序,尽管电子设备壳体呈现亮黑的效果,但是对阳极氧化膜进行二次抛光,使得阳极氧化膜的结构遭到破坏,耐磨性能非常差。

请参照图7.图7是相关技术又一实施例提供的电子设备壳体制作方法的流程示意图。

相关技术二中,电子设备壳体可采用铝合金基板上做PVD方法制作,具体地,该方法可包括以下步骤:

步骤S201:对铝合金基板进行抛光或打磨;

步骤S202:对抛光或者打磨的铝合金基板直接镀PVD膜层,得到电子设备壳体。

铝合金基板10上做PVD方法尽管可使电子设备壳体100呈现哑光或高亮效果,但是PVD膜层大多为非结晶膜,致密性较差,外界物质很容易透过PVD膜层腐蚀铝合金。鉴于此,实有必要提供一种新的电子设备壳体100的制作方法。

请参照图8,图8是本申请实施例提供的电子设备壳体制作方法的流程示意图。

本申请实施例还提供一种电子设备壳体100的制作方法,包括以下步骤:

步骤S01:对铝合金基板10表面进行镜面抛光处理;

步骤S02:将抛光的铝合金基板10进行阳极氧化处理,形成阳极氧化膜20;

步骤S03:在阳极氧化膜20表面做PVD功能层30。

可以理解地,在步骤S01中,对铝合金基板10表面进行镜面抛光处理可对铝合金基板10被加工表面产生刮削和挤压效应,不仅能够产生硬化层,提高了工件的表面硬度和使用耐磨度,而且能够使铝合金基板10直接加工成镜面,获得很高的光洁度,避免被加工表面不平整或不清洁,不仅是阳极氧化处理中提高阳极氧化膜20的成膜质量和成膜透明度、均匀度等的关键,还是做PVD功能层30提高PVD功能层30平整度、光洁度的重要支撑,更是是保证电子设备壳体100的底色能够达到陶瓷的光洁度的基础。本实施例中,抛光后的铝合金基板10的粗糙度粗糙度可达到0.02-0.04μm,光泽度180-200。

在步骤S02中,阳极氧化处理的阳极电压为12.5V,处理时间大约在40min,阳极氧化膜20的膜厚设计为6-12um,且后续不需要封孔。微孔结构21的孔径大小为10-15nm。未封口产品最后纯水洗后,用烤箱烘干,考虑到产品上面有水分残留,避免温度过高造成热水封孔效应,烤箱温度设置为80℃,30min以上。

对经过镜面抛光处理后的铝合金基板10进行阳极氧化后形成较厚的阳极氧化膜20,阳极氧化膜20具有良好的吸附能力,能够使PVD功能层30固定于阳极氧化膜20的表面,以防止外接物质腐蚀阳极氧化层;另外,阳极氧化膜20具有微孔结构21,部分部分PVD功能层30内嵌于微孔结构21中,以增强PVD功能层30与阳极氧化膜20的固定连接。

可以理解地,本实施例中阳极氧化膜20层并未进行封孔处理,也即并未采用沸水、蒸汽封闭法或重铬酸盐封闭法封闭微孔结构21,也即相对于相关技术中需对阳极氧化膜20层进行封孔处理,本申请实施例不仅省去了封孔工艺,有利于环保,而且充分利用了阳极氧化膜20层的微孔结构21,使PVD功能层30与阳极氧化膜20的固定更加可靠。

本实施例中,阳极氧化膜20的厚度在6-12um之间,以提高铝合金基板10的可靠性。具体地,可为6um、7um、8um、9um、10um、11um、12um中的任一个,在此不做具体限制。

请参照图9,图9是图8所示的电子设备壳体制作方法中PVD功能层工艺的流程示意图。步骤S03还可包括以下步骤:

步骤S31,在阳极氧化膜20背离铝合金基板10的表面镀打底层31。

步骤S31中,打底层31的镀膜方式为氩离子(Ar+)溅射。具体地,当电场中阴阳两极间电位达到临界电离电压后,电场中的Ar气电离后Ar+,由于洛伦兹力的作用环绕磁力线运动并在加速运动中获得了极大的动能后打到靶材上。其中,真空溅射炉中包括铬靶材与硅靶材,通过控制Ar+的运动轨迹,使Ar+能够轰击铬靶材,进而使靶材中的原子和原子团溅射到阳极氧化膜20表面。由于铬靶材中的原子和原子团具备一定的动能,能够对阳极氧化膜20的表面进行轰击。其中部分铬靶材的原子和原子团轰击至阳极氧化膜20内部,形成间隙原子,形成打底层31中的基层311;由于阳极氧化膜20表面具有微孔结构21,另一部分铬靶材的原子和原子团直接填充至微孔结构21中,形成铆接部312并域阳极氧化膜20铆接。

其中铆接部312与微孔结构21铆接,与阳极氧化膜20紧密固定,基层311附着于阳极氧化膜20的表面,可保护阳极氧化膜20。本实施例中,打底层31的厚度在0.1-1.0um之间,既可对阳极氧化膜20起到保护作用,又不增大电子设备壳体100的厚度。

本实施例中,打底层31的厚度在0.1-1.0um之间,既可对阳极氧化膜20起到保护作用,又不增大电子设备壳体100的厚度。可选地,打底层31的厚度还可以是0.1um、0.3um、0.5um、0.7um、0.9um、1.0um,在此不一一列举。本实施方式中,打底层31的厚度为0.5um。

步骤S32,在打底层31背离阳极氧化膜20的表面镀共镀层32。

同步骤S31,共镀层32的制作过程与打底层31的加工过程相似。真空溅射炉还可通入乙炔(C2H2)和氮气(N2),通过控制Ar+的运动轨迹,使Ar+能够轰击铬靶材和/或硅靶材、乙炔和氮气。

具体地,共镀层32可包括碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬中的一种或几种。具体地,铬元素和硅元素具有耐腐蚀性,碳化硅和碳氮化硅具有耐磨性,通过控制乙炔与氮气的量,可控制共镀层32中碳化硅和碳氮化硅的比例,进而可控制铬、硅、碳、氮各元素的比例,从而实现对共镀层32的硬度的控制。

本实施例中,共镀层32的厚度在0.3-2.0um之间,既可对提高电子设备壳体100的硬度,还能够增强电子设备壳体100的耐磨性能。可选地,共镀层32的厚度还可以是0.3um、0.5um、0.7um、0.9um、1.0um、1.2um、1.5um、1.7um、2.0um,在此不一一列举。

步骤S33,在共镀层32背离打底层31的表面镀颜色层33。

步骤S33与步骤S32的加工过程相同。

颜色层33可包括碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬中的一种或几种。

具体地,当颜色层33呈亮黑色时,颜色层33可包括碳化硅、碳化铬中的一种或几种,共镀层32可包括碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬中的一种或几种,也即在加工颜色层33时真空不通氮气,以避免颜色层33变色。也即,步骤S32在打底层31背离阳极氧化膜20的表面镀共镀层32时,将乙炔和氮气同时通入铬和硅中,形成碳化硅、碳化铬、碳氮化硅、碳氮化铬和氮化铬一种或几种。步骤S33在共镀层32背离打底层31的表面镀颜色层33时,将乙炔通入铬和硅中,形成碳化硅、碳化铬、碳氮化硅和碳氮化铬中的一种或几种。由于碳化硅、碳化铬、碳氮化硅和碳氮化铬呈亮黑色,所以颜色层33呈亮黑色。在一个具体实施方式中,亮黑色颜色层33中L、a、b分别为44.5、0.10、-0.7。

当颜色呈银色时,颜色层33可包括氮化铬,共镀层32可包括氮化铬,也即加工共镀层32与颜色层33的过程中,Ar+不与硅靶材接触且同时真空溅射炉中不通入乙炔。也即,步骤S32在打底层31背离阳极氧化膜20的表面镀共镀层32时,将或氮气通入铬中,形成氮化铬;步骤S33在共镀层32背离打底层31的表面镀颜色层33时,将氮气通入铬中,形成氮化铬。由于氮化铬呈银色,所以颜色层33呈银色。在一个具体实施方式中,银色的颜色层33中L、a、b分别为76、-0.7、-0.4。在其他实施例中,颜色层33还可以是其他颜色,在此不一一举例。

可选地,颜色层33的厚度还可以是0.1um、0.3um、0.5um、0.7um、0.9um、1.0um,在此不一一列举。本实施方式中,颜色层33的厚度为0.5um。

表1:镀层可靠性测试结果

通过表1可知,利用本申请提供制作方法得到的电子设备壳体100,厚度较薄、附着力良好、耐腐蚀性能好且抗老化性能强。

本申请实施例提供的电子设备壳体100的制作方法,通过将部分PVD功能层30内嵌于微孔结构21中,一方面PVD功能层30对微孔结构21进行了封孔,以防止阳极氧化膜20被腐蚀,另一方面使PVD功能层30与阳极氧化膜20紧密固定连接。另外,本申请通过上述方法,使得PVD功能层30呈现多彩、光滑的效果。

以上所述仅为本申请的部分实施例,并非因此限制本申请的保护范围,凡是利用本申请说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 壳体制作方法、电子设备制作方法、壳体及电子设备

- 覆膜曲面壳体及其制作方法、电子设备的壳体和电子设备