一种采用闪蒸工艺酿造葡萄酒的前处理方法、葡萄酒

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及葡萄酒酿造技术领域,具体而言,涉及一种采用闪蒸工艺酿造葡萄酒的前处理方法、葡萄酒。

背景技术

闪蒸工艺的基本原理是利用物理学原理,高温液体瞬间进入负压状态,液体沸点降低,体积迅速膨胀并汽化,同时温度迅速降低,与此同时收集凝聚的液体。与传统酿造方法相比,闪蒸工艺具有杀灭有害微生物,破坏漆酶、氧化酶活性,显著提高红葡萄酒颜色浓度与色泽稳定性,提高酒体醇厚度,增强陈酿潜力、抗氧化能力、营养价值与保健功效等优势,在我国葡萄酒产区,尤其是降水偏多的东部产区,具有广阔应用前景。

随着闪蒸工艺实践中对设备技术的不断创新与完善,专利号为201710803517.8的专利公开了采用闪蒸前处理技术和自然重力酿造工艺结合,生产厚重型干红葡萄酒的技术方案。但是,该发明中没有披露有关系列设备的规格型号、连接方式以及使用操作方法,这样容易导致闪蒸操作不规范、控制不得当,从而引发闪蒸效果不稳定、工作效率不高以及生产安全等方面的问题。

因此,提供一种采用闪蒸技术酿造葡萄酒的前处理的具体操作规程具有重要意义。

有鉴于此,特提出本发明。

发明内容

本发明的第一目的在于提供一种采用闪蒸工艺酿造葡萄酒的前处理方法,所述的前处理方法提供了对酿造装置清洗、检查和准备,对葡萄进行处理、闪蒸、发酵,对冷凝水进行处理,对剩余物料进行处理、对温度以及真空度等参数进行定时检查等一系列系统的操作流程,便于对实际操作进行指导,有利于使闪蒸系统稳定高效运行,提高生产效率,提升葡萄酒品质,解决了现有技术中存在的因闪蒸操作不规范以及控制不得当引发的闪蒸效果不稳定、工作效率不高和生产安全等问题。

本发明的第二目的在于提供一种葡萄酒,该葡萄酒的色泽好,香气足,口感丰富,稳定性好,品质佳。

为了实现本发明的上述目的,特采用以下技术方案:

本发明提供了一种采用闪蒸工艺酿造葡萄酒的前处理方法,包括以下步骤:

(a)、对所述葡萄酒的酿造装置进行清洗、检查和准备;

(b)、将部分葡萄果粒进行破碎,得到葡萄汁;将所述葡萄汁加热后与经过二氧化硫处理的未破碎的葡萄果粒混合、浸渍,再将经过热浸渍的葡萄果粒进行闪蒸,使其在负压环境下进行爆破、沸腾,得到闪蒸后的物料;

(c)、排出所述酿造装置内的冷凝水或回收冷凝水,然后将所述闪蒸后的物料进行发酵,得到葡萄酒;

(d)、将所述酿造装置内的剩余物料进行处理,然后清洗所述酿造装置;

其中,在步骤(b)中,每隔10~20分钟检查所述葡萄汁的温度、所述葡萄果粒的浸渍温度、所述负压环境下的真空度和所述闪蒸后物料的温度。

本发明提供了一种系统的、规范的、采用闪蒸工艺酿造葡萄酒的操作规程,包括酿造开始前的清洗、检查和准备工序,酿造中的葡萄前处理、热媒葡萄汁的准备、葡萄果粒的浸渍和闪蒸工序,以及,酿造结束后的冷凝水处理、余料处理等操作和步骤,改进了闪蒸工艺流程,明确了技术操作要点,细化了过程控制,增加了设备使用说明,有效管控了关键的控制点,从而便于指导员工准确、规范地实施操作,保证闪蒸系统稳定高效运行,提高劳动生产效率,为葡萄酒的质量提升提供了强有力保障。

优选地,在步骤(b)中,每隔12~18分钟检查所述葡萄汁的温度、所述葡萄果粒的浸渍温度、所述负压环境下的真空度和所述闪蒸后物料的温度还可以选择14分钟、15分钟或16分钟。

在本发明一些具体的实施例中,所述检查具体包括:

每隔12~18分钟检查控制面板PLC中显示的温度值,即葡萄汁温度、葡萄果粒浸渍温度和闪蒸罐冷却物料出口温度,并根据运行温度变化和工艺要求对设备做相应的调整;

和/或,在运行过程中,检查热罐中原料的稠密度,原料含汁量过少容易发生堵塞,影响生产进度,可在热罐中适当补加热果汁,此操作也可提高热罐下层浸渍温度;

和/或,生产中检查储汁罐内葡萄汁液位的变化,开启或关闭自流汁阀门,储汁罐要保持一定的储汁量,只有葡萄汁量正常,才能有效为循环加热系统补汁和应对闪蒸后果浆泵物料排出堵塞;同时,还应检查补汁活塞泵是否能够根据循环果汁液位的变化自动启停机;

和/或,检查缓冲罐果浆泵运行的情况,速度随着循环果汁的温度而改变;循环果汁温度越高,其速度可加快,反之亦然;

和/或,检查热罐果浆泵运行的情况,根据闪蒸罐运行情况及时调整果浆泵的启停或输送的速度;

和/或,检查真空泵的运行情况和真空度的变化,确保高真空度条件下的正常生产运行;

和/或,检查冷凝水排出泵运行的情况,是否随冷凝水液位的变化正常开停机;

和/或,检查闪蒸罐果浆泵和输送管道运行的情况,如果发生输送不畅或堵塞情况,及时进行启停或速度调整,或反向退料、或从储汁罐吸入葡萄汁、或通过闪蒸罐果浆泵底部阀门瞬间开闭形成泄压气流等方法疏通管道;

和/或,在设备运行过程中,每隔12~18分钟检查温度控制指标、液位指标是否正常,物料泵、辅助泵、电机和其机械传动是否运行正常,阀门、管道是否有渗漏,若发现问题及时处理。

在本发明一些具体的实施例中,在步骤(b)中,对部分葡萄果粒进行破碎之前,进行除梗处理;可选地,将经过除梗后的葡萄果粒进行二氧化硫处理,然后再进行破碎。

更优选地,所述采用闪蒸工艺酿造葡萄酒的前处理方法中的步骤(b)具体包括:

将葡萄除梗、破碎后进行SO

当缓冲罐内葡萄醪达到设定液位时,开启补汁活塞泵,在储汁罐中储备热媒葡萄汁;当储汁罐中葡萄汁达2200升以上时,储汁罐葡萄汁自动加注到热罐加热槽和管道等系统中;开启热水机组,通过果汁换热器将葡萄汁加热,同时运行果汁循环泵,将热媒葡萄汁循环运行,系统葡萄汁被加热;

启动热罐内的旋转输送刮板、链条和热罐搅拌器,当闪蒸罐内负压达到设定压力时,整粒葡萄进入热罐并在输送刮板作用下进入加热槽进行加热浸渍,经链条推送,整粒葡萄在加热槽中通过加热行程,然后在加热罐下层浸渍与缓存,期间控制葡萄汁的温度适宜;将自流果汁通过筛网分离,进入储汁罐予以存储;

投料加热生产过程中,通过筛网收集于储汁罐的自流葡萄汁达1吨左右时即可关闭自流汁阀门;当控制面板指示灯提示热罐中的循环热葡萄汁液位不足时,补汁活塞泵自动向系统补汁至正常液位,以确保系统换热有效运行;当储汁罐内葡萄汁少于标定液位时开启自流汁阀门为储汁罐补充果汁;

热罐中缓存热葡萄累计达到标定液位时,开启热罐果浆泵将热葡萄送往闪蒸罐,保持闪蒸罐内负压在设定压力范围内,热葡萄果粒在此爆破、沸腾与浸渍后累计到设定液位时,开启闪蒸罐果浆泵,将物料输送至发酵罐,或经压榨后送至发酵罐;调整热罐果浆泵和闪蒸罐果浆泵的运行速度,使之达到基本平衡,并使送往发酵罐的冷却物料出口温度保持在18~35℃之间;

当原料含糖量偏低,需要浓缩物料时,开启冷凝水抽出泵,自动排出冷凝水;当原料含糖量较高、需要稀释物料时,关闭冷凝水抽出泵,将冷凝水自动补至闪蒸罐,即回收冷凝水。

优选地,当葡萄的含糖量<230g/L时,排出所述冷凝水;

优选地,当葡萄的含糖量≥230g/L时,回收所述冷凝水。

本发明对冷凝水的处理方式更灵活,当原料含糖量偏低时,直接排掉冷凝水以浓缩物料,而当原料含糖量较高时,可以选择全部回添或部分回添至物料,以避免葡萄酒酒精度过高,影响酒体平衡。

优选地,在步骤(a)中,所述清洗的方法具体包括:采用碱液、酸液和水中的至少一种对所述酿造装置中的各个设备进行清洗;

更优选地,依次采用水、碱液、水、酸液、水的清洗程序对全套设备进行清洗。

优选地,所述碱液包括氢氧化钠溶液、氢氧化钾溶液和碳酸钠溶液中的至少一种。

优选地,所述碱液的质量分数为1%~2%;还可以选择1.2%、1.4%、1.6%或1.8%。

优选地,所述酸液包括柠檬酸溶液;

优选地,所述柠檬酸溶液的质量分数为2%~3%;还可以选择2.2%、2.4%、2.6%或2.8%。

在本发明一些具体的实施例中,所述清洗具体包括:当连续生产葡萄酒时,待系统设备工作完毕后,需将物料投送及加工处理后的空罐、无料泵、无料管路等设备使用清水冲洗,所有充料设备的罐门、阀门关闭良好,并进行外部清洗;当非连续生产时,待工作结束后,对包括上述空罐、无料泵、无料管路,以及热媒葡萄汁循环系统设备进行清水冲洗,除去罐、泵、管道等设备内的葡萄汁及皮渣,并将清洗水排净沥干,防止闪蒸系统内杂菌滋生。

在本发明一些具体的实施例中,待闪蒸季工作完毕后,以清水-碱液-清水-酸液-清水的清洗程序对全套设备进行及时、彻底地清洗。其中,碱液和酸液能够有效除去罐、泵、管道、阀门等设备内的葡萄汁、皮渣、色素及酒石等残留物。在清洗完毕后,需将水排净、沥干,防止系统内的各个设备和装置、管路等滋生杂菌。

优选地,在步骤(a)中,所述检查具体包括:检查所述酿造装置中的各个设备有无损坏、检查所述酿造装置中的各个设备的连接关系、以及检查所述酿造装置内有无异物和异味。

在本发明一些具体的实施例中,在步骤(a)中,所述检查具体包括:

检查缓冲罐、热罐、闪蒸罐、果汁泵或果浆泵、系统管路、阀门、液位计等设备单元和附件,是否有积水、葡萄皮渣、酒石、色素沉着及其它污物,以及是否有异味;若有污物或异味,则依次采用水、碱液、水、酸液、水的清洗程序对具有异物、异味的设备或全套设备进行清洗;

和/或,检查系统温度计、压力表、指示灯是否有损坏,是否能正常显示,若有损坏或者不能正常显示,则予以更换或维修;

和/或,检查相连的各罐罐门是否关闭紧实,葡萄或葡萄汁进出口所连接的软管的卡口是否紧固,罐体及管路阀门是否处在正确位置;

和/或,检查电路系统是否正确连接,是否有破损及虚接,并检查各设备单元电动部分是否工作正常,若否则予以检修、更正。

在本发明一些具体的实施方式中,所述葡萄果粒为任意的、可获得的酿酒葡萄品种。

优选地,在步骤(b)中,所述葡萄果粒包括红葡萄和/或白葡萄;

优选地,所述红葡萄包括赤霞珠、马瑟兰、小味儿多、西拉、美乐、蛇龙珠、品丽珠和丹魄中的至少一种;

优选地,所述白葡萄包括阿拉奈尔、维奥尼、琼瑶浆、霞多丽和小芒森中的至少一种;

优选地,所述葡萄的含糖量为170~260g/L,还可以选择180g/L、190g/L、200g/L、210g/L、220g/L、230g/L、240g/L、250g/L或255g/L;所述葡萄的含酸量以酒石酸计为4.5~10.0g/L,还可以选择5g/L、5.5g/L、6g/L、6.5g/L、7g/L、7.5g/L、8g/L、8.5g/L、9g/L或9.5g/L。

采用上述不同种类、不同糖酸含量的酿酒葡萄,有利于丰富酒体类型,提升葡萄酒质量。

优选地,在步骤(b)中,将葡萄果粒进行所述破碎之前,还包括采收的步骤;优选地,从所述采收到所述闪蒸结束之间的时间间隔≤12h,还可以选择11h、10h、9h、8h、7h或6h。

在本发明一些具体的实施例中,葡萄从采收到闪蒸加工结束的时间不超过12h。这样更有利于原料和闪蒸物料的新鲜度。

优选地,所述二氧化硫处理的过程中,二氧化硫的质量浓度为30~70mg/L,还可以选择35mg/L、40mg/L、45mg/L、50mg/L、55mg/L、60mg/L、65mg/L或68mg/L。

优选地,在步骤(b)中,所述加热的过程中,控制葡萄汁的温度为80~90℃;还可以选择81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃或89℃。

优选地,在步骤(b)中,所述加热的过程中,控制葡萄果粒的浸渍温度为70~85℃,还可以选择71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃或84℃。

优选地,所述闪蒸的过程中,所述负压环境下的压力为-93Pa~-97Pa,还可以选择-94Pa、-95Pa或-96Pa。

采用上述二氧化硫浓度处理以及温度范围和压力范围,拓宽了不同卫生状况、不同成熟度、不同品种葡萄的闪蒸工艺应用范围,从而提高葡萄酒的品质。

优选地,所述闪蒸后的物料的温度为18~35℃,还可以选择19℃、20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃或34℃。

更优选地,所述闪蒸后的物料的温度与所述葡萄果粒的浸渍温度的差值≥30℃。

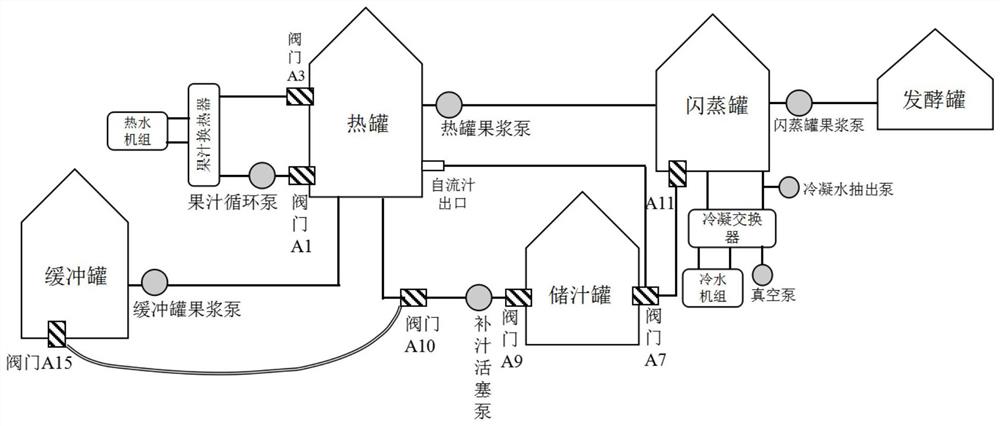

优选地,所述酿造装置包括缓冲罐、储汁罐、果汁换热器、热水机组、热罐、闪蒸罐、冷凝交换器、冷水机组和发酵罐;

所述缓冲罐与所述热罐相连接;

所述缓冲罐与所述储汁罐可拆卸式连接;

所述热罐与所述储汁罐相连接;

所述热罐还与所述闪蒸罐相连接;

所述闪蒸罐与所述发酵罐相连接;

所述热罐与所述果汁换热器相连接;

所述果汁换热器与所述热水机组相连接;

所述闪蒸罐还连接有冷凝交换器;

所述冷凝交换器还连接有冷水机组和真空泵;

所述缓冲罐用于暂存葡萄果粒和/或葡萄汁;

所述储汁罐用于储备所述葡萄汁;

所述热水机组用于加热所述葡萄汁;

所述热罐用于加热所述葡萄果粒;

所述闪蒸罐用于将所述热浸渍后的葡萄果粒进行闪蒸;

所述冷水机组和冷凝交换器用于将由真空泵抽出所述闪蒸罐内的水蒸气冷凝成液态水;

所述发酵罐用于将闪蒸后的物料进行发酵。

优选地,所述热水机组的出口水温为95~98℃;还可以选择96℃、97℃或97.5℃。

优选地,所述热水机组的回口水温为90~93℃,还可以选择91℃、92℃或93℃。

优选地,所述冷水机组的出口水温为7~9℃,还可以选择8℃。

在本发明一些具体的实施例中,所述准备具体包括:将换热系统的热水机组和冷水机组中的水提前加注;

和/或,开启热水机组,保持出口水温为95~98℃,保持回口水温为90~93℃;

和/或,开启冷水机组,保持换热出口温度在7~9℃,以提供冷凝交换器所需的冷水;并将真空泵的水箱中加满水,开启真空泵,确保闪蒸罐各部密封良好,控制闪蒸罐内的真空度值在-93Pa至-97Pa之间,并根据情况适当调整真空泵入口的进气量和水量,以使真空泵运行平稳。

其中,冷水机组和真空泵的制冷换热的运行机理如下:真空泵将闪蒸罐内的水蒸气抽出,进入与冷水机组相连的冷凝交换器中,水蒸气在冷凝交换器的作用下被冷凝成液态水;当闪蒸罐内的物料不需要稀释时,则该液态水会通过冷凝水抽出泵被排出,当闪蒸罐内的物料需要稀释时,则该液态水会进入闪蒸罐内,与闪蒸后的物料混合,使物料稀释。

优选地,在步骤(d)中,所述剩余物料进行处理具体包括:将所述储汁罐、所述果汁换热器和所述热罐内剩余的葡萄汁吸入闪蒸罐,并泵入发酵罐;将所述闪蒸罐内残留的物料进行收集并泵送至所述发酵罐。

在本发明一些具体的实施例中,所述剩余物料进行处理具体包括:

待所述闪蒸结束后,将储汁罐中的葡萄汁全部负压吸入闪蒸罐并泵送至发酵罐中;

和/或,保留循环加热系统和热罐中的果汁,以确保第二天开机便可进行果汁循环;

和/或,非连续工作时,批次闪蒸结束后,将储汁罐中的葡萄汁全部负压吸入闪蒸罐,并将循环加热系统的果汁全部负压吸入闪蒸罐并泵送至发酵罐;

和/或,在所述闪蒸结束后,清理闪蒸罐和果浆泵输出管道,将冷凝水吸入闪蒸罐,把管道余料顶至发酵罐。

在本发明一些具体的实施例中,在所述酿造葡萄酒的过程中,还包括安全规范,所述安全规范具体包括:

接近热罐检查时,应防止烫伤;

和/或,防止人员或工器具从热罐高位平台跌落;

和/或,在所述清洗的过程中,防止清洗用水接触插头或电机,以免发生触电危险;

和/或,注意湿滑地面,预防人员摔倒。

本发明提供的采用闪蒸工艺酿造葡萄酒的前处理方法,通过改进闪蒸工艺流程,优化重要工艺参数,明确技术操作要点,细化过程控制,增加设备使用说明,强调安全生产注意事项,提供配套支持措施,有效解决了现有技术中存在的操作不规范、控制不得当、工作效率不高等问题;该方法便于指导员工准确规范实施操作,有效管控关键控制点,从而能使闪蒸系统稳定高效运行,提高劳动生产效率,为葡萄酒的质量提升提供了强有力的保障。

并且,本发明通过改进循环热媒葡萄汁的准备方法与程序,直接从改进了的缓冲罐自流汁阀门取汁,使操作一体化,方便快捷,避免了提前单独取汁的辅助程序,也解决了因单独取汁产生的果皮处理难题。

本发明提供了一种葡萄酒,采用包括如上所述的采用闪蒸工艺酿造葡萄酒的前处理方法制备得到。

本发明提供的葡萄酒,通过采用具有特定参数的闪蒸工艺规程酿造而成,通过闪蒸将葡萄中的色素、单宁物质以及营养物质有效提取出,酿造得到的葡萄酒具有色泽好,稳定性好,香气足,口感丰富、醇厚,营养价值更高、保健功效好等优点。

与现有技术相比,本发明的有益效果为:

(1)本发明提供的采用闪蒸工艺酿造葡萄酒的前处理方法,通过改进闪蒸工艺流程,优化重要工艺参数,明确技术操作要点,细化过程控制,增加设备使用说明,强调安全生产注意事项,提供配套支持措施,有效解决了现有技术中存在的操作不规范、控制不得当、工作效率不高等问题;该方法便于指导员工准确规范实施操作,有效管控关键控制点,从而能使闪蒸系统稳定高效运行,提高劳动生产效率,为葡萄酒的质量提升提供了强有力的保障。

(2)本发明提供的采用闪蒸工艺酿造葡萄酒的前处理方法,通过改进循环热媒葡萄汁的准备方法与程序,直接从改进了的缓冲罐自流汁阀门取汁,使操作一体化,方便快捷,避免了提前单独取汁的辅助程序,也解决了因单独取汁产生的果皮处理难题。

(3)本发明提供的采用闪蒸工艺酿造葡萄酒的前处理方法,对冷凝水的处理方式更灵活,当原料含糖量偏低时,直接排掉冷凝水以浓缩物料,而当原料含糖量偏高时,可以选择全部回添或部分回添至物料,以避免葡萄酒酒精度过高,影响酒体平衡。

(4)本发明提供的闪蒸工艺酿造葡萄酒的前处理方法,通过采用所述二氧化硫的处理质量浓度、工艺温度范围和压力范围,拓宽了不同卫生状况、不同成熟度、不同品种葡萄的闪蒸工艺应用范围,从而提高葡萄酒的品质。

(5)本发明提供的闪蒸工艺酿造葡萄酒的前处理方法,加快了发酵容器的周转频率,提高葡萄酒的生产效率。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例提供的酿造装置的连接示意图。

具体实施方式

下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

本发明以下各实施例在进行前处理过程中所采用的设备的型号以及规格包括:

除梗机:型号为DELTA E2;

除梗破碎机果浆泵:型号为PM30L;

缓冲罐:型号为20吨不锈钢入料缓冲罐;

缓冲罐果浆泵:型号为MCE80-1/AA.T40;

热罐:规格为产量5吨/小时;

储汁罐:规格为2.5吨;

热水机组:规格为制热量474KW;

果汁循环泵:型号为TCV I 125/02-A2-DIN;

补汁活塞泵:型号为MEC 130MXT 2VEL;

热罐果浆泵:型号为MCE80-1/AA.T40;

闪蒸罐:规格为5吨/小时;

冷水机组:规格为总制冷量384KW;

闪蒸罐果浆泵:型号为2RIS800;

真空泵:型号为TRVA 65-300/C-M/F;

冷凝水抽出泵:型号为TC 015/02-A4-DIN。

实施例1

本实施例提供的采用闪蒸工艺酿造葡萄酒的前处理方法如图1所示,所述方法具体包括以下步骤:

(A)、生产前的准备、清洗与项目检查:

年内第一次使用,检查、准备以下各项:

a、检查缓冲罐、热罐、闪蒸罐、果汁泵或果浆泵、系统管路、阀门、液位计等设备单元和附件中有无积水、葡萄皮渣、酒石、色素沉着以及其它污物,有无异味;然后以清水-碱液-清水-酸液-清水的清洗程序对全套设备进行彻底清洗,其中,所用碱液为质量分数为1.5%的氢氧化钠溶液,酸液为质量分数为2%的柠檬酸溶液;

b、用软管将闪蒸果浆泵的物料管路出口连至发酵罐;

c、检查系统温度计、压力表、指示灯等附件有无损坏,是否能正常显示;

d、检查相连的各罐罐门,关闭紧实,葡萄进出口连接软管卡口紧固,罐体及管路阀门处在正确位置;

e、检查电路系统连接是否正确,有无破损、虚接,检查各设备单元电动部分是否能正常工作;

f、提前加注热水机组和冷水机组中作为热媒和冷媒的水;

g、开启热水机组,保持换热回口水温达到92℃;

(B)、葡萄除梗与缓存:首先用管道将除梗破碎机的果浆泵的出口与缓冲罐的入口连接;当天新鲜采收的西拉红葡萄(含糖量205.5g/L,含酸量为8.1g/L)共计20吨,部分经除梗机进行除梗破碎后,加入质量分数为6%的亚硫酸,SO

开启缓冲罐内的搅拌器,搅拌均匀;当缓冲罐葡萄醪达到设定液位时,拆除除梗破碎机的破碎部分,并安装替代接口,将整粒葡萄泵入缓冲罐,并保持50mg/LSO

(C)、循环热媒葡萄汁的准备:关闭阀门A7,打开阀门A9;以软管连接阀门A10与阀门A15;当缓冲罐内葡萄醪达到设定液位时,开启阀门A15,开启补汁活塞泵,在储汁罐中储备热媒葡萄汁;

(D)、葡萄汁加注:当储汁罐中葡萄汁达2200升时,关闭补汁活塞泵,关闭阀门A15并拆开软管端头,同时将该端头与热罐进汁口连接;打开阀门A1、A3、A10,补汁活塞泵开启自动状态,储汁罐葡萄汁自动加注到热罐的加热槽和管道等系统中,补汁活塞泵停止运行时开启果汁循环泵,当系统葡萄汁不足时补汁活塞泵自动开启,补汁活塞泵再次停止运行时,系统葡萄汁加注完成;

(E)、葡萄汁加热:开启热水机组,通过果汁换热器将葡萄汁加热,同时运行果汁循环泵,将热媒葡萄汁循环运行,系统葡萄汁被加热;

(F)、冷水机组、真空泵和制冷换热的运行:开启冷水机组,保持其换热出口温度在9℃,以提供冷凝交换器所需的冷水;然后将真空泵的水箱加满水,开启真空泵,确保闪蒸罐内各部密封良好,闪蒸罐内的负压值达-96Pa,调整真空泵入口的进气量和水量以使真空泵平稳运行;

(G)、葡萄加热浸渍:启动热罐内的旋转输送刮板、链条和热罐搅拌器,当闪蒸罐内负压达到-96Pa时,打开缓冲罐果浆泵,葡萄果粒进入热罐并在输送刮板作用下进入加热槽进行加热浸渍,经链条推送,葡萄果粒在加热槽中通过加热行程,之后在加热罐下层浸渍与缓存,通过调整阀门A3与缓冲罐果浆泵的速度配比,保持控制面板PLC使葡萄果粒的浸渍温度在75℃~78℃;同时打开阀门A7,将自流果汁通过筛网分离,并进入储汁罐予以存储;

(H)、热媒葡萄汁温度控制:调整热罐循环葡萄汁入口阀门A3的大小,观察PLC温度,使葡萄汁温度保持在83℃~85℃;

(I)、热媒葡萄汁液位调整:投料加热生产过程中,当通过筛网收集于储汁罐的自流葡萄汁达1吨时,关闭自流汁阀门;当控制面板指示灯显示热罐中的循环热葡萄汁液位不足时,补汁活塞泵自动向系统补汁至正常液位,以确保系统换热有效运行;当储汁罐内葡萄汁少于标定液位时,开启自流汁阀门为储汁罐补充果汁;

(J)、闪蒸破碎浸渍:热罐中缓存热葡萄累计达到标定液位时,开启热罐果浆泵将热葡萄果粒送往闪蒸罐,保持闪蒸罐内负压为-95Pa~-96Pa,热葡萄果粒在此爆破、沸腾与浸渍后累计到设定液位时,开启闪蒸罐果浆泵,将物料输送至发酵罐;调整热罐果浆泵和闪蒸罐果浆泵的运行速度,使之达到基本平衡,并使送往发酵罐的冷却物料出口温度保持在20℃~23℃;期间每隔15分钟检查控制面板PLC中显示的温度值,并根据运行温度变化和工艺要求对设备做相应的调整;

(K)、冷凝水处理:本批次原料含糖量偏低,需要浓缩物料,开启冷凝水抽出泵,自动排出冷凝水;

(L)、闪蒸结束后系统葡萄汁处理:本批次葡萄闪蒸结束后,关闭阀门A9、A10,打开阀门A7、A11,将储汁罐中的葡萄汁全部吸入闪蒸罐并泵送至发酵罐;由于第二天需要连续生产,加热循环系统中的果汁保留待第二天使用,以确保第二天开机便可进行果汁循环;

(M)、管道余料清收:葡萄闪蒸结束后清理闪蒸罐和果浆泵的输出管道,使用软管端头,将500L冷凝水通过阀门A11负压吸入闪蒸罐,通过闪蒸罐果浆泵把管道余料顶至发酵罐;

(N)、设备清洗:因第二天进行连续生产,将物料投送和加工处理后的空罐、无料泵、无料管路等设备使用清水冲洗,所有充料设备的罐门、阀门关闭良好,并进行外部清洗。

同时,在生产运行过程中,每隔15分钟执行以下检查:检查控制面板PLC中显示的温度值,即葡萄浸渍温度、热媒葡萄汁温度和闪蒸罐冷却物料出口温度,并根据运行温度变化和工艺要求对设备做相应的调整;在运行过程中,检查热罐中原料的稠密度,原料含汁量过少容易发生堵塞,影响生产进度,可在热罐中适当补加热果汁,此操作也可提高热罐下层浸渍温度;生产中检查储汁罐内葡萄汁液位的变化,开启和关闭自流汁阀门,储汁罐要保持一定的储汁量,只有葡萄汁量正常,才能有效为循环加热系统补汁和应对闪蒸后果浆泵物料排出堵塞,同时,还应检查补汁活塞泵是否能够根据循环果汁液位的变化自动启停机;检查缓冲罐果浆泵运行的情况,速度随着循环果汁的温度而改变;循环果汁温度越高,其速度可加快,反之亦然;检查热罐果浆泵运行的情况,根据闪蒸罐运行情况及时调整果浆泵的启停或输送的速度;检查真空泵的运行情况和真空度的变化,确保高真空度条件下的正常生产运行;检查冷凝水排出泵运行的情况,是否随冷凝水液位的变化正常开停机;检查闪蒸罐果浆泵和输送管道运行的情况,如果发生输送不畅或堵塞情况,及时进行启停或速度调整,或反向退料、或从储汁罐吸入葡萄汁、或通过闪蒸罐果浆泵底部阀门瞬间开闭形成泄压气流等方法疏通管道;在设备运行过程中,检查温度控制指标、液位指标是否正常,物料泵、辅助泵、电机和其机械传动是否运行正常,阀门、管道是否有渗漏,若发现问题及时处理。

本批次西拉红葡萄从采收到闪蒸加工结束的总时间为10小时。

实施例2

本实施例提供的采用闪蒸工艺酿造葡萄酒的前处理方法,包括以下步骤:

(A)、生产前的准备、清洗与项目检查:

a、因酿酒装置连续进行闪蒸工作,生产前采用清水对设备进行清洗;

b、用软管将闪蒸果浆泵的物料管路出口连至发酵罐;

c、检查相连的各罐罐门,关闭紧实,葡萄进出口连接软管卡口紧固,罐体及管路阀门处在正确位置;

d、开启热水机组,保持换热回口水温达到93℃。

(B)、葡萄除梗与缓存:闪蒸系统连续工作,除梗破碎机只进行除梗工作;当天新鲜采收的马瑟兰红葡萄(含糖量216.5g/L,含酸量为7.8g/L)共计15吨,除梗后,加入质量分数为6%的亚硫酸,SO

(C)、循环热媒葡萄汁的准备:本批次马瑟兰葡萄执行连续闪蒸生产,直接使用循环系统中保留的葡萄汁,利用热水机组,将葡萄汁加热,同时运行果汁循环泵,将热媒葡萄汁循环运行;

(D)、冷水机组、真空泵和制冷换热的运行:开启冷水机组,保持其换热出口温度在8℃,以提供冷凝交换器所需的冷水;真空泵的水箱加满水,开启真空泵,确保闪蒸罐内各部密封良好,闪蒸罐内的负压值在-95Pa,适当调整真空泵入口的进气量和水量以使真空泵平稳运行。

(E)、葡萄加热浸渍:启动热罐内的旋转输送刮板、链条和热罐搅拌器,当闪蒸罐内负压达到-95Pa时,打开缓冲罐果浆泵,马瑟兰葡萄进入热罐并在输送刮板作用下进入加热槽进行加热浸渍,经链条推送,葡萄在加热槽中通过加热行程,之后在加热罐下层浸渍与缓存,通过调整阀门A3与泵缓冲罐果浆泵的速度配比,保持控制面板PLC葡萄果粒浸渍温度在77℃~80℃;同时打开阀门A7将自流果汁通过筛网分离,并进入储汁罐予以存储;

(F)、热媒葡萄汁温度控制:调整热罐上的阀门A3的大小,观察PLC温度,使葡萄汁温度保持在85℃~89℃;

(G)、热媒葡萄汁液位调整:投料加热生产过程中,通过筛网收集于储汁罐的自流葡萄汁达1吨时,关闭自流汁阀门;当控制面板指示灯显示热罐中的循环热葡萄汁液位不足时,补汁活塞泵自动向系统补汁至正常液位,以确保系统换热有效运行;当储汁罐内葡萄汁少于标定液位时,开启自流汁阀门为储汁罐补充果汁;

(H)、闪蒸破碎浸渍:热罐中缓存热葡萄累计达到标定液位时,开启热罐果浆泵将热葡萄果粒送往闪蒸罐,保持闪蒸罐内负压为-94Pa~-95Pa,热葡萄果粒在此爆破、沸腾与浸渍后累计到设定液位时,开启闪蒸罐果浆泵,将物料输送至发酵罐;调整热罐果浆泵和闪蒸罐果浆泵的运行速度,使之达到基本平衡,并使送往发酵罐的冷却物料出口温度保持在22℃~24℃;期间每隔15分钟检查控制面板PLC中显示的温度值,并根据运行温度变化和工艺要求对设备做相应的调整;

(I)、冷凝水处理:本批次原料含糖量偏低,需要浓缩物料,开启冷凝水抽出泵和阀门A13,自动排出冷凝水;

(J)、闪蒸结束后系统葡萄汁处理:因第二天不进行连续闪蒸生产,本批次马瑟兰闪蒸结束后,打开阀门A9、A10,打开阀门A7、A11,将储汁罐和循环加热系统的果汁全部负压吸入闪蒸罐并泵送至发酵罐;

(K)、管道余料清收:待葡萄闪蒸结束后,清理闪蒸罐果浆泵的输出管道,将500L冷凝水通过阀门A11负压吸入闪蒸罐,通过闪蒸罐果浆泵把管道余料顶至发酵罐;

(L)、设备清洗:清水冲洗上述空罐、无料泵、无料管路,以及热媒葡萄汁循环系统设备,除去罐、泵、管道等设备内的葡萄汁及皮渣,并将清洗水排净沥干,防止闪蒸系统内杂菌滋生。

本实施例在生产运行过程中所检查的项目与实施例1相同,但是检查的间隔时间不同,本实施例中为10分钟。

本批次马瑟兰红葡萄从采收到闪蒸加工结束的总时间为8小时。

实施例3

本实施例提供的采用闪蒸工艺酿造葡萄酒的前处理方法,包括以下步骤:

(A)、生产前的准备、清洗与项目检查:

a、由于间断5日非连续闪蒸生产,生产前对缓冲罐、热罐、闪蒸罐、果汁泵或果浆泵、系统管路、阀门、液位计等设备单元及附件进行卫生检查,干净无异味,采用清水进行冲洗。

b、用软管将闪蒸果浆泵的物料管路出口连至发酵罐;

c、检查相连的各罐罐门,关闭紧实,葡萄进出口连接软管卡口紧固,罐体及管路阀门处在正确位置。

d、开启热水机组,保持换热回口水温达到90℃~91℃。

(B)、葡萄除梗与缓存:首先用管道将除梗破碎机的果浆泵的出口与缓冲罐的入口连接;当天新鲜采收的小芒森白葡萄(含糖量245g/L,含酸量为9.3g/L)共计15吨,部分除梗破碎后,加入质量分数为6%的亚硫酸,SO

(C)、循环热媒葡萄汁的准备:关闭阀门A7,打开阀门A9;以软管使阀门A10与阀门A15连接;当缓冲罐内葡萄醪达到设定液位时,开启阀门A15,开启补汁活塞泵,在储汁罐中储备热媒葡萄汁;

(D)、葡萄汁加注:当储汁罐中葡萄汁达2500升时,关闭活塞泵,关闭阀门A15并拆开软管端头,同时将该端头连接至热罐进汁口;打开阀门A1、A3、A10,补汁活塞泵开启自动状态,储汁罐葡萄汁自动加注到热罐的加热槽和管道等系统中,补汁活塞泵停止运行时开启果汁循环泵,当系统葡萄汁不足时补汁活塞泵自动开启,补汁活塞泵再次停止运行时,系统葡萄汁加注完成;

(E)、葡萄汁加热:开启热水机组,通过果汁换热器将葡萄汁加热,同时运行果汁循环泵,将热媒葡萄汁循环运行,系统葡萄汁被加热;

(F)、冷水机组、真空泵和制冷换热的运行:开启冷水机组,保持出口温度在8℃,以提供冷凝交换器所需的冷水;将真空泵的水箱加满水,开启真空泵,确保闪蒸罐内各部密封良好,闪蒸罐内的负压值在-97Pa,适当调整真空泵入口的进气量和水量以使真空泵平稳运行。

(G)、葡萄加热浸渍:启动热罐内的旋转输送刮板、链条和热罐搅拌器,当闪蒸罐内负压达到-97Pa时,打开缓冲罐果浆泵,小芒森葡萄进入热罐并在输送刮板作用下进入加热槽进行加热浸渍,经链条推送,葡萄在加热槽中通过加热行程,之后在加热罐下层浸渍与缓存,通过调整阀门A3与缓冲罐果浆泵的速度配比,保持控制面板PLC葡萄果粒浸渍温度在70~75℃;同时打开阀门A7,将自流果汁通过筛网分离,并进入储汁罐予以存储;

(H)、热媒葡萄汁温度控制:调整热罐循环葡萄汁入口阀门A3的大小,观察PLC温度,使葡萄汁温度保持在80℃~85℃;

(I)、热媒葡萄汁液位调整:投料加热生产过程中,通过筛网收集于储汁罐的自流葡萄汁达1吨时,关闭自流汁阀门;当控制面板指示灯显示热罐中的循环热葡萄汁液位不足时,补汁活塞泵自动向系统补汁至正常液位,以确保系统换热有效运行;当储汁罐内葡萄汁少于标定液位时,开启自流汁阀门为储汁罐补充果汁;

(J)、闪蒸破碎浸渍:热罐中缓存热葡萄累计达到标定液位时,开启热罐果浆泵将热葡萄果粒送往闪蒸罐,保持闪蒸罐内负压为-96Pa~-97Pa,热葡萄果粒在此爆破、沸腾与浸渍后累计到设定液位时,开启闪蒸罐果浆泵,将物料输送至气囊压榨机进行压榨取汁,将压榨后的葡萄汁送往发酵罐发酵;调整热罐果浆泵和闪蒸罐果浆泵的运行速度,使之达到基本平衡,并使送往气囊压榨机的冷却物料出口温度保持在18℃~21℃;期间每隔20分钟检查控制面板PLC中显示的温度值,并根据运行温度变化和工艺要求对设备做相应的调整。

(K)、冷凝水处理:本批次原料含糖量较高,需要稀释物料,将冷凝水自动吸入闪蒸罐;

(L)、闪蒸结束后系统葡萄汁处理:由于本榨季结束,本批次小芒森原料闪蒸处理结束后,打开阀门A9、A10,打开阀门A7、A11,将储汁罐和循环系统的果汁全部负压吸入闪蒸罐并泵送至发酵罐;

(M)、管道余料清收:葡萄闪蒸结束后清理闪蒸果浆泵的输出管道,将500L冷凝水通过阀门A11负压吸入闪蒸罐,通过闪蒸罐果浆泵把管道余料顶至发酵罐。

(N)、设备清洗:本批次小芒森葡萄为最后一批物料,闪蒸季工作完毕,以清水-碱液-清水-酸液-清水清洗程序对全套设备及时进行彻底清洗,其中,所用碱液为质量分数为2%的氢氧化钠溶液,酸液为质量分数为3%的柠檬酸溶液,除去罐、泵、管道、阀门等设备内的葡萄汁、皮渣、色素及酒石等残留物,并将清洗水排净沥干,防止闪蒸系统内杂菌滋生。

本实施例在生产运行过程中所检查的项目与实施例1相同,但是检查的间隔时间不同,本实施例中为20分钟。

本批次小芒森白葡萄从采收到闪蒸加工结束的总时间为9小时。

对比例1

本对比例提供的酿造葡萄酒的方法为现有技术中的常规酿造方法,所选用的葡萄品种与实施例1相同。

对比例2

本对比例提供的酿造葡萄酒的方法为现有技术中的常规酿造方法,所选用的葡萄品种与实施例2相同。

实验例1

将实施例1、实施例2和对比例1、对比例2酿造得到的葡萄酒进行成分检测和感官评价,结果如表1~表4所示。

其中,本发明各个实施例酒精发酵阶段皮渣浸渍时间为3天,各个对比例为12天;酒精发酵温度各个实施例为22~26℃,各个对比例为26~30℃;苹果酸-乳酸发酵温度,各实施例和对比例均为18~20℃;其他发酵参数与所用辅料各实施例和对比例均相同。

表1实施例与对比例的原料果浆在发酵前的理化指标对比

由表1可知,本发明实施例1和实施例2,发酵前果浆的比重、含糖量、含酸量和pH值均显著分别高于对比例1和对比例2,因为闪蒸工艺前处理排除冷凝水,浓缩了物料,显著提高了原料质量。

表2实施例与对比例产品的基本理化指标对比

由表2可知,实施例1和实施例2所有基本理化指标均符合我国《葡萄酒》国标GB/T15037-2006的标准要求。经SPSS 20.0(SPSS的全称为Statistical Product and ServiceSolutions,是一种统计分析软件)统计分析,实施例1和实施例2的酒度、总糖、总酸、干浸出物均显著分别高于对比例1和对比例2,而pH值和挥发酸含量均无显著差异,实施例1和实施例2具有更丰富内容物,增加了口感醇厚度。且实施例1和实施例2中的甲醇含量稍高于对比例1和对比例2,但均远低于国标规定的400mg/L上限,均在安全范围。

表3实施例与对比例产品的多酚指标对比

由表3可知,实施例1和实施例2的各项多酚指标均分别远高于对比例1和对比例2,实施例1和实施例2均具有丰富的花色苷、单宁、白藜芦醇、黄酮和黄烷醇类物质,因此抗氧化以及抗菌能力更强。

表4实施例与对比例产品的感官指标对比

综上所述,本发明实施例1和实施例2酿造得到的葡萄酒,颜色更深,香气和口感更加浓郁复杂,多酚物质和干浸出物含量更多;而对比例1和对比例2酿造得到的葡萄酒颜色一般,香气和口感偏淡,多酚物质和干浸出物含量少。

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

- 一种采用闪蒸工艺酿造葡萄酒的前处理方法、葡萄酒

- 一种葡萄酒的酿造方法及酿造的葡萄酒