一种谐振器的制作方法及谐振器

文献发布时间:2023-06-19 13:29:16

技术领域

本发明实施例涉及半导体技术领域,尤其涉及一种谐振器的制作方法及谐振器。

背景技术

谐振器已被广泛应用于许多领域中。例如,在无线通信领域中,将射频(RF)和微波频率的谐振器用作滤波器以改善信号的接收和发送。随着对通信设备的小型化和微型化的需要,提出了基于压电效应的谐振器。在基于压电效应的谐振器中,在压电材料中产生声学谐振模式,其中声波被转换为无线电波。一种类型的压电谐振器是体声学谐振器(BAW),具有尺寸小、工作频率高、与集成电路(IC)制造工艺兼容等优点。理想地,体声学谐振器仅激发厚度方向上的纵向模,例如TE模,这些模是具有沿着传播方向的传播向量的纵向机械波。TE模理想地沿着声学谐振器中的压电层的厚度方向传播。然而,除了期望的TE模之外,在声学谐振器中还存在横向模。这些横向模沿着压电层表面在水平方向上传播。因此,横向模不利地影响声学谐振器的品质因数(Q)。目前谐振器中通常会设置空气桥来对横向模进行抑制。

此外,体声学谐振器的谐振频率也随温度的变化而变化。尽管上述波谐振器的各层随温度变化而产生的厚度膨胀或收缩会影响谐振频率,但各层内声波传播速度随温度的改变是影响压谐振器谐振频率随温度改变的主要原因。目前谐振器中通常通过设置温度补偿结构来对温度变化带来的影响进行补偿。

谐振器中空气桥的厚度以及温补层的厚度对设计的具有一定的重要性,但现有技术通过刻蚀的方法形成空气桥和/或温度补偿层,由于工艺的限制无法精确地控制空气桥和温补层的厚度。

发明内容

本发明提供一种谐振器的制作方法及谐振器,以实现空气桥的厚度可控,降低谐振器的制作工艺难度。

第一方面,本发明实施例提供了一种谐振器的制作方法,包括:

提供一基底,所述基底的第一表面设置有第一凹槽,所述第一凹槽内填充有第一牺牲层;

在所述基底的第一表面形成第一下电极;其中,所述第一下电极包括开口,沿所述第一下电极的厚度方向所述开口的深度等于所述第一下电极的厚度所述开口在所述基底的垂直投影与所述第一凹槽不交叠;

在所述第一下电极远离所述基底的一侧形成第二下电极,所述第二下电极包括第一部分,所述第一部分在基底的垂直投影与所述开口在所述基底的垂直投影重合;

在所述第二下电极远离所述基底的一侧形成第二牺牲层,所述第二牺牲仅覆盖所述第一部分,且第二牺牲层的厚度等于所述开口的深度;

在所述第二牺牲层远离所述基底的一侧依次形成压电层和上电极层,所述压电层覆盖所述第二下电极和所述第二牺牲层;

对所述第一牺牲层和所述第二牺牲层进行处理,形成位于所述第一部分和所述压电层之间的空气桥,以及位于所述基底和所述第一下电极之间的空腔。

可选的,在所述第一下电极远离所述基底的一侧形成第二下电极还包括:

在所述第二下电极上形成第二凹槽,所述第二凹槽在所述基底的垂直投影位于所述第一凹槽内;

在所述第二牺牲层远离所述基底的一侧依次形成压电层和上电极层之前,还包括:

在所述第二下电极远离所述基底的一侧形成温度补偿层,所述温度补偿层位于所述第二凹槽内,且所述温度补偿层的厚度等于所述第二凹槽的深度。

可选的,在所述基底的第一表面形成第一下电极还包括:

在所述第一下电极上形成第三凹槽,所述第三凹槽在所述基底的垂直投影位于所述第一凹槽内;

所述第二下电极还包括第二部分,所述第二部分位于所述第三凹槽内;

在所述第二牺牲层远离所述基底的一侧依次形成压电层和上电极层之前,还包括:

在所述第二下电极远离所述基底的一侧形成温度补偿层,所述温度补偿层仅覆盖所述第二部分,且所述温度补偿层的厚度等于所述第三凹槽的深度。

可选的,所述第三凹槽的深度小于或等于所述开口的深度。

可选的,所述第一牺牲层和/或第二牺牲层为收缩材料层;对所述第一牺牲层和所述第二牺牲层进行处理包括:对所述第一牺牲层和/或第二牺牲层进行退火处理;

或者,所述第二牺牲层与所述温度补偿层的材料相同,对所述第一牺牲层和所述第二牺牲层进行处理包括:采用刻蚀液去除所述第一牺牲层和/或所述第二牺牲层。

可选的,第二下电极采用沉积的方式同时形成第一部分和第二部分。

可选的,在所述基底的第一表面形成第一下电极,包括:

形成种子层;

形成第一电极材料层;

依次图案化所述第一电极材料层和所述种子层,形成具有开口的所述第一下电极,或者,图案化所述第一电极材料层,形成具有开口的所述第一下电极。

可选的,在所述第二下电极远离所述基底的一侧形成温度补偿层包括:

在所述第二下电极远离所述基底一侧形成填充层,所述填充层覆盖所述第二下电极;

减薄所述填充层,形成所述温度补偿层。

可选的,采用化学机械抛光工艺减薄所述填充层。

可选的,所述第一下电极采用的材料和所述第二下电极采用的材料不同;

所述第一下电极的厚度范围包括500-3000A,所述第二下电极的厚度范围包括1000-3000A。

可选的,所述温度补偿层的材料包括磷硅玻璃或二氧化硅。

可选的,在所述第二牺牲层远离所述基底的一侧依次形成压电层和上电极层,包括:

在所述上电极层上设置用于减小水平方向机械波传播的微结构;

所述微结构包括桥式结构、翼形结构、凸起结构和凹入结构中的至少一个。

第二方面,本发明实施例还提供了一种谐振器,包括:

基底,所述基底的第一表面设置有第一凹槽;

设置于所述基底的第一表面的第一下电极;其中,所述第一下电极包括开口,沿所述第一下电极的厚度方向所述开口的深度等于所述第一下电极的厚度;所述开口在所述基底的垂直投影与所述第一凹槽不交叠;

设置于所述第一下电极远离所述基底的一侧的第二下电极,所述第二下电极包括第一部分,所述第一部分在基底的垂直投影与所述开口在所述基底的垂直投影重合;

以及设置于在第二下电极远离所述基底的一侧的压电层和上电极层;其中,所述上电极层设置于所述压电层远离所述基底的一侧,所述第一部分与所述压电层之间包括空气桥,沿所述第一下电极的厚度方向,所述空气桥的厚度等于所述第一下电极的深度。

可选的,所述第二下电极包括第二凹槽,所述第二凹槽在所述基底的垂直投影位于所述第一凹槽内;

所述谐振器还包括设置于所述第二下电极远离所述基底一侧的温度补偿层,所述温度补偿层位于所述第二凹槽内,且所述温度补偿层的厚度等于所述第二凹槽的深度。

可选的,所述第一下电极包括第三凹槽,所述第三凹槽在基底的垂直投影位于所述第一凹槽内;

所述第二下电极包括第二部分,所述第二部分位于所述第三凹槽内;;

所述谐振器还包括设置于所述第二下电极远离所述基底一侧的温度补偿层,所述温度补偿层仅覆盖所述第二部分,且所述温度补偿层的厚度等于所述第三凹槽的深度。

可选的,所述第三凹槽的深度小于或等于所述开口的深度。

可选的,谐振器还包括:种子层,所述种子层位于所述第一下电极和所述基底之间。

可选的,所述第一下电极采用的材料和所述第二下电极采用的材料不同;

所述第一下电极的厚度范围包括500-3000A,所述第二下电极的厚度范围包括1000-3000A。

可选的,所述温度补偿层的材料包括磷硅玻璃或二氧化硅。

可选的,所述上电极层上设置有用于减小水平方向机械波传播的微结构;

所述微结构包括桥式结构、翼形结构、凸起结构和凹入结构中的至少一个。

本发明实施例的谐振器采用第一下电极和第二下电极两层下电极的形式,通过在第一下电极上设置开口,使得第二下电极位于开口内的第一部分远离基底的表面低于第二下电极除第一部分之外的其他区域远离基底的表面,采用第二牺牲层覆盖第一部分,并在形成压电层和上电极等膜层后对第一部分表面的第二牺牲层进行处理,形成第一部分和压电层之间的空气桥,空气桥的厚度等于第一部分表面覆盖的第二牺牲层的厚度且等于第一下电极的厚度或等于去除的第二牺牲层的厚度,因此空气桥的厚度可以通过调节第一下电极的厚度调节或者通过调节去除的第二牺牲层的厚度调节,因此本实施例提供的谐振器中空气桥的厚度可控,且形成工艺简单,提高了空气桥的结构精度,提高了空气桥的补偿作用,从而提高了谐振器的品质因数。

附图说明

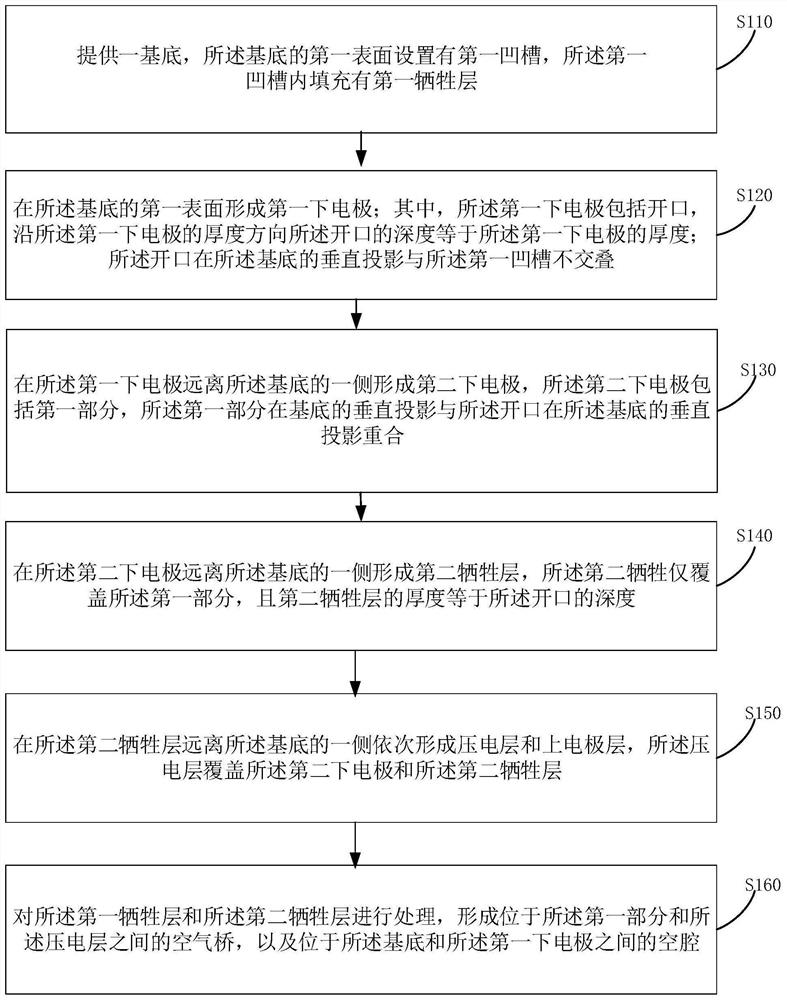

图1是本发明实施例提供的一种谐振器的制作方法的流程图;

图2是本发明实施例提供的一种第一下电极的示意图;

图3是本发明实施例提供的一种第二下电极的示意图;

图4是本发明实施例提供的一种第二牺牲层的示意图;

图5是本发明实施例提供的一种压电层和上电极的示意图;

图6是本发明实施例提供的一种谐振器的示意图;

图7是本发明实施例提供的另一种下电极的示意图;

图8是本发明实施例提供的另一种谐振器的示意图;

图9是本发明实施例提供的另一种第一下电极的示意图;

图10是本发明实施例提供的另一种第二下电极的示意图;

图11是本发明实施例提供的又一种谐振器的示意图;

图12是本发明实施例提供的一种温度补偿材料层的形成过程示意图;

图13是本发明实施例提供的一种温度补偿材料层的示意图;

图14是本发明实施例提供的又一种第一下电极的示意图;

图15是本发明实施例提供的又一种谐振器的示意图;

图16是本发明实施例提供的又一种谐振器的示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

本发明实施例提供了一种谐振器的制作方法,图1是本发明实施例提供的一种谐振器的制作方法的流程图,参考图1,该方法包括:

S110、提供一基底,所述基底的第一表面设置有第一凹槽,所述第一凹槽内填充有第一牺牲层。

S120、在所述基底的第一表面形成第一下电极;其中,所述第一下电极包括开口,沿所述第一下电极的厚度方向所述开口的深度等于所述第一下电极的厚度;所述开口在所述基底的垂直投影与所述第一凹槽不交叠。

图2是本发明实施例提供的一种第一下电极的示意图,参考图2,可以通过光刻工艺在基底10形成第一凹槽11,第一牺牲层12的材料可以包括磷硅酸盐玻璃(PSG),其示意性地包括8%的磷和92%的二氧化硅。最后,可以通过去除或减薄第一凹槽11中的第一牺牲层12来形成空腔。空腔用于反射能量,从而减少能量损失,提高谐振器的品质因数Q。第一凹槽11的形状可以根据需要设置,示例性的,可以如图2设置为截面为倒梯形的凹槽。

第一下电极20的材料可以包括钼Mo或钨W。形成第一下电极20时,可以先在基底10的第一表面形成第一材料层,然后在第一材料层表面设置光刻胶层,并对光刻胶层进行光刻,然后对第一材料层进行刻蚀,形成开口21,最后去除光刻胶层。刻蚀可以采用干刻或湿刻,本实施例并不做具体限定。此外,开口21的形状本实施例也不做具体限定,可以根据空气桥的形状设置。

S130、在所述第一下电极远离所述基底的一侧形成第二下电极,所述第二下电极包括第一部分,所述第一部分在基底的垂直投影与所述开口在所述基底的垂直投影重合。

图3是本发明实施例提供的一种第二下电极的示意图,参考图3,位于开口21内的为第二下电极30的第一部分31。

S140、在所述第二下电极远离所述基底的一侧形成第二牺牲层,所述第二牺牲仅覆盖所述第一部分,且第二牺牲层的厚度等于所述开口的深度。

图4是本发明实施例提供的一种第二牺牲层的示意图,参考图4,第二牺牲层400覆盖第二下电极30的第一部分31。第二牺牲层400的厚度等于开口21的深度,可以是第二牺牲层400上表面与第二下电极30除第一部分31之外的部分远离基底10的表面平齐。

S150、在所述第二牺牲层远离所述基底的一侧依次形成压电层和上电极层,所述压电层覆盖所述第二下电极和所述第二牺牲层。

图5是本发明实施例提供的一种压电层和上电极的示意图,参考图5,压电层50的厚度均匀性要求小于1%,保证压电层50具有较高的性能。上电极层60采用的材料可以包括Mo或W等。

S160、对所述第一牺牲层和所述第二牺牲层进行处理,形成位于所述第一部分和所述压电层之间的空气桥,以及位于所述基底和所述第一下电极之间的空腔。

图6是本发明实施例提供的一种谐振器的示意图,参考图6,第一部分31覆盖的第二牺牲层去除后,第一部分31和压电层50之间具有一间隙,该间隙即为空气桥80。空气桥80可以避免横向模带来的能量损失,提高谐振器的品质因数Q。对第一牺牲层和第二牺牲层进行处理可以包括去除第一牺牲层和第二牺牲层,或者,减薄第二牺牲层和第一牺牲层。例如,去除第二牺牲层后,空气桥的厚度等于第一部分表面覆盖的第二牺牲层的厚度且等于第一下电极的厚度,因此空气桥的厚度可以通过调节第一下电极的厚度调节,或者对第二牺牲层进行减薄,则空气桥的厚度等于去除的第二牺牲层的厚度,可以根据调解去除的第二牺牲层的厚度调节空气桥的厚度。

本发明实施例的谐振器采用第一下电极和第二下电极两层下电极的形式,通过在第一下电极上设置开口,使得第二下电极位于开口内的第一部分远离基底的表面低于第二下电极除第一部分之外的其他区域远离基底的表面,采用第二牺牲层覆盖第一部分,并在形成压电层和上电极等膜层后对第一部分表面的第二牺牲层进行处理,形成第一部分和压电层之间的空气桥,空气桥的厚度等于第一部分表面覆盖的第二牺牲层的厚度且等于第一下电极的厚度或等于去除的第二牺牲层的厚度,因此空气桥的厚度可以通过调节第一下电极的厚度调节或者通过调节去除的第二牺牲层的厚度调节,因此本实施例提供的谐振器中空气桥的厚度可控,且形成工艺简单,提高了空气桥的结构精度,提高了空气桥的补偿作用,从而提高了谐振器的品质因数。

图7是本发明实施例提供的另一种下电极的示意图,可选的,参考图7,,第一下电极20远离基底10的一侧形成第二下电极30还包括:

在第二下电极30上形成第二凹槽32,第二凹槽32在基底10的垂直投影位于第一凹槽11内;

图8是本发明实施例提供的另一种谐振器的示意图,参考图8,可选的,在第二牺牲层远离基底10的一侧依次形成压电层50和上电极层60之前,还包括:

在第二下电极30远离基底10的一侧形成温度补偿层70,温度补偿层70位于第二凹槽32内,且温度补偿层70的厚度等于第二凹槽32的深度。

具体的,温度补偿层70可以对温度变化对谐振器带来的影响进行补偿,温补层70可使用具有正温度系数材料。可以通过调节第二凹槽32的深度来调节温度补偿层70的厚度,因此本实施例提供的谐振器中温度补偿层的厚度可控,且形成工艺简单,提高了温度补偿层的结构精度,提高了温度补偿层的补偿作用,从而提高了谐振器的品质因数。

图9是本发明实施例提供的另一种第一下电极的示意图,图10是本发明实施例提供的另一种第二下电极的示意图,参考图9和图10,可选的,在基底10的第一表面形成第一下电极20还包括:

在第一下电极20上形成第三凹槽22,第三凹槽22在基底的垂直投影位于第一凹槽11内;

第二下电极30还包括第二部分33,第二部分33位于第三凹槽22内。

图11是本发明实施例提供的又一种谐振器的示意图,参考图11,在第二牺牲层远离基底10的一侧依次形成压电层50和上电极层60之前,还包括:

在第二下电极30远离基底10的一侧形成温度补偿层70,温度补偿层70仅覆盖第二部分33,且温度补偿层70的厚度等于第三凹槽22的深度。

具体的,可以同时刻蚀形成开口21和第三凹槽22,第三凹槽22的深度可以和开口21的深度相同,即均等于第一下电极20的厚度,第三凹槽22的深度也可以和开口21的深度不同,第三凹槽22的具体深度可以根据温度补偿层70的厚度设置。开口21用于形成空气桥80,第三凹槽22用于形成温度补偿层70,本实施例通过设置第一下电极20和第二下电极30两层下电极,通过对第一下电极20进行刻蚀形成开口21和第三凹槽22,使得后续形成第二下电极30后第二下电极30与开口21对应的第一部分31和与第三凹槽22对应的第二部分33远离基底10的表面与第二下电极30其他区域远离基底10的表面具有高度差,后续形成温度补偿层70、压电层50和上电极层60等膜层,对第一部分31表面的第二牺牲层进行处理,形成空气桥80和温度补偿层70后,空气桥80的厚度等于去除的第二牺牲层的厚度,温度补偿层70的厚度等于第三凹槽22的深度,通过调节去除的第二牺牲层的厚度和第三凹槽22的厚度即可实现对空气桥80的厚度和温度补偿层70厚度的调节,实现空气桥80和温度补偿层70的厚度可调。

示例性的,当第二牺牲层均去除时,空气桥80的厚度等于开口21的深度,等于第一下电极20的厚度,温度补偿层70的厚度等于第三凹槽22的深度,通过调节第一下电极20的厚度和第三凹槽22的深度即可实现对空气桥80的厚度和温度补偿层70厚度的调节,实现空气桥80和温度补偿层70的厚度可调,且实现方式简单,工艺简单,降低了工艺成本。

可选的,第三凹槽22的深度小于或等于开口21的深度。

具体的,第三凹槽22的深度可以根据温度补偿层70的厚度进行设定,本实施例并不做具体限定。

可选的,第三凹槽22的深度等于开口21的深度,即第三凹槽22的深度等于第一下电极20的厚度,空气桥80的厚度等于温度补偿层70的厚度。本实施例通过调节第一下电极20的厚度即可同时调节空气桥80和温度补偿层70的厚度,且第三凹槽22和开口21的深度相同,可以采用光刻工艺同时形成第三凹槽22和开口21,降低了工艺难度。

可选的,所述第一牺牲层和/或第二牺牲层为收缩材料层;对所述第一牺牲层和所述第二牺牲层进行处理包括:对所述第一牺牲层和/或第二牺牲层进行退火处理。

具体的,收缩材料是指在特定条件下具有收缩性的材料。收缩材料可以是多孔疏松材料,例如非晶硅或低温SiN(即生长温度在300℃至500℃的SiN)等。此外,收缩材料还可以是含有挥发性物质的材料,例如是含有水气的SiO2(可以在SiO2生长的过程中通过调节氢含量实现)等。

对所述第一牺牲层和所述第二牺牲层进行的处理可以是高温处理,高温处理优选是退火操作,其中,退火操作可以是管式退火(furnace anneal)、尖峰退火(spikeanneal)、激光退火(laser anneal)或闪光灯退火(flash anneal)。若高温退火是管式退火,退火温度范围是300℃至1100℃,退火时长通常不超过10小时,例如3小时、5小时、8小时等。若高温处理是尖峰退火,退火温度范围是650℃至1300℃,退火时长通常不超过20秒,例如5秒、10秒、15秒等。若高温处理是激光退火或闪光灯退火,退火温度范围是700℃至1500℃,退火时长通常不超过20毫秒,例如5毫秒、10毫秒、15毫秒等。特别地,当采用秒级甚至是毫秒级退火工艺对收缩材料层进行处理时,可以极大地缩短空气隙的形成时间,从而极大地提升生产效率。本领域技术人员可以理解的是,退火操作仅是优选实施方式,在其他实施例中,可以使收缩材料层发生体积收缩的其他高温处理也适用于本发明。

可选的,所述第二牺牲层与所述温度补偿层的材料相同,对所述第一牺牲层和所述第二牺牲层进行处理包括:采用刻蚀液去除所述第一牺牲层和/或所述第二牺牲层。

具体的,可以采用氟化氢等溶液去除第一牺牲层和第二牺牲层。去除第二牺牲层后形成的空气桥80的厚度等于开口21的深度,即等于第一下电极20的厚度,通过调节第一下电极20的厚度即可实现对空气桥80的厚度和温度补偿层70厚度的调节,且实现方式简单,工艺简单,降低了工艺成本。

可选的,第二下电极采用沉积的方式同时形成第一部分和第二部分。

具体的,可以在第一下电极表面沉积厚度均匀的整层第二下电极,第二下电极的均匀性要求<1%。

图12是本发明实施例提供的一种温度补偿材料层的形成过程示意图,图13是本发明实施例提供的一种温度补偿材料层的示意图,参考图12和图13,可选的,在第二下电极30远离基底10的一侧形成温度补偿层包括:在第二下电极30远离基底10一侧形成填充层41,填充层41覆盖第二下电极30;减薄填充层41,形成温度补偿层。

其中,填充层41的厚度可以包括2000A-20000A,均匀性要求小于5%,使得对填充层41进行减薄时,无需较长的减薄时间,缩短工艺时间,且保证减薄后形成的温度补偿层具有较高的表面平整度。

此外,当第二牺牲层和温度补偿层采用相同的材料时,第二牺牲层可以和温度补偿层一起制作,具体工艺为,可以设置填充层覆盖第二下电极30远离基底10的整个表面,在对填充层41进行减薄时保留第一部分31覆盖的填充层41,形成压电层和上电极之后,再去除覆盖第一部分31的填充层41。此时,填充层41要求10%氟化氢溶液的腐蚀速率大于10000A/min,以保证后续去除第一部分31表面的填充层41时具有较快的去除速率,提高谐振器的制作效率。

图14是本发明实施例提供的又一种第一下电极的示意图,可选的,在基底10的第一表面形成第一下电极20,包括:

形成种子层210;

形成第一电极材料层;

依次图案化第一电极材料层和种子层210,形成具有开口21的第一下电极20,或者,图案化第一电极材料层,形成具有开口21的第一下电极20。

具体的,种子层210的材料可以为氮化铝等,第一电极材料层的材料可以为Mo或W,示例性的可以为Mo。形成种子层210和第一电极材料层后,可以在第一电极材料层表面形成光刻胶层,采用光刻工艺对光刻胶层进行图案化,然后依次刻蚀第一电极材料层和种子层210。可以采用湿法刻蚀或干法刻蚀刻蚀第一电极材料层和种子层210。

需要说明的是,当种子层210也被刻穿,即开口21贯穿种子层210时,空气桥的厚度等于第一下电极20的厚度和种子层210的厚度和。

可选的,采用化学机械抛光工艺减薄所述填充层。

具体的,由于化学机械抛光CMP工艺的工艺可控性比较高,抛光精度较高,采用化学机械抛光工艺对填充层进行减薄,使得形成的温度补偿层远离基底的表面与第二下电极除第一部分和第二部分其他区域远离基底的表面的高度差较小,从而使得温度补偿层和第二下电极的远离基底的表面平齐,保证后续形成的压电层具有较高的厚度均一性。并且化学机械抛光工艺对第二下电极表面的损伤较小,示例性的,第二下电极采用Mo材料时,对Mo的损伤可以小于20A。

可选的,所述第一下电极采用的材料和所述第二下电极采用的材料不同;

所述第一下电极的厚度范围包括500-3000A,所述第二下电极的厚度范围包括1000-3000A。

具体的,第二下电极和第二下电极采用不同的材料,保证第二下电极的形成工艺对第一下电极的形成工艺影响较小,避免形成第二下电极时对第一下电极的结构产生影响。此外,第一下电极的厚度范围包括500-3000A,使得形成的空气桥和温度补偿层具有较好的补偿作用。此外,第二下电极的厚度可以根据需要设置,示例性的可以为1500A、1700A或1800A等,本实施例并不做具体限定。

可选的,温度补偿层的材料包括磷硅玻璃或二氧化硅。

具体的,采用上述材料形成温度补偿层一方面可以较好的对谐振器进行温度补偿,另一方面上述材料的制作工艺较易控制,且较易被去除,使得第一部分表面的温度补偿材料层可以较快的去除,且不会对第二下电极和压电层产生影响。

图15是本发明实施例提供的又一种谐振器的示意图,图16是本发明实施例提供的又一种谐振器的示意图,可选的,参考图15和图16,在第二牺牲层远离所述基底的一侧依次形成压电层50和上电极层60,包括:

在上电极层60上设置用于减小水平方向机械波传播的微结构61;

微结构61包括桥式结构、翼形结构、凸起结构和凹入结构中的至少一个。

具体的,微结构61可以包括如图16所示的桥式结构,图15所示的翼形结构、凸起结构和凹入结构中的任意一个或一个以上,本实施例并不做具体限定。

本实施例还提供了一种谐振器,参考图6,谐振器包括:

基底10,基底10的第一表面设置有第一凹槽11;

设置于基底10的第一表面的第一下电极20;其中,第一下电极20包括开口21,沿第一下电极20的厚度方向开口21的深度等于第一下电极20的厚度;开口21在基底10的垂直投影与第一凹槽11不交叠;

设置于第一下电极20远离基底10的一侧的第二下电极30,第二下电极30包括第一部分31,第一部分31在基底10的垂直投影与开口21在基底10的垂直投影重合;

以及设置于在第二下电极30远离基底10的一侧的压电层50和上电极层60;其中,上电极层60设置于压电层50远离基底10的一侧,第一部分31与压电层50之间包括空气桥80,沿第一下电极20的厚度方向,空气桥80的厚度等于第一下电极20的深度。

可选的,参考图8,第二下电极30包括第二凹槽32,第二凹槽32在基底10的垂直投影位于第一凹槽11内;

谐振器还包括设置于第二下电极30远离基底10一侧的温度补偿层70,温度补偿层70位于第二凹槽32内,且温度补偿层70的厚度等于第二凹槽32的深度。

可选的,参考图11,第一下电极20包括第三凹槽22,第三凹槽22在基底10的垂直投影位于第一凹槽11内;

第二下电极30包括第二部分33,第二部分33位于第三凹槽22内;;

谐振器还包括设置于第二下电极30远离基底10一侧的温度补偿层70,温度补偿层70仅覆盖第二部分33,且温度补偿层70的厚度等于第三凹槽22的深度。

可选的,第三凹槽22的深度小于或等于开口21的深度。

可选的,参考图14,谐振器还包括:种子层210,种子层210位于第一下电极20和基底10之间。

可选的,第一下电极采用的材料和第二下电极采用的材料不同;

第一下电极的厚度范围包括500-3000A,第二下电极的厚度范围包括1000-3000A。

可选的,温度补偿层的材料包括磷硅玻璃或二氧化硅。

参考图14和图15,可选的,上电极层60上设置有用于减小水平方向机械波传播的微结构61;

微结构61包括桥式结构、翼形结构、凸起结构和凹入结构中的至少一个。

本实施例提供的谐振器与本发明任意实施例提供的谐振器的制作方法属于相同的发明构思,具有相应的有益效果,未在本实施例详尽的技术细节详见本发明任意实施例提供的谐振器的制作方法。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种开关谐振器、滤波器及开关谐振器的制作方法

- 声波谐振器制作方法及声波谐振器