一种无刷直流电机的双模式复合控制方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于无刷电机伺服控制技术领域,具体涉及一种无刷直流电机的双模式复合控制方法。

背景技术

无刷直流电机同轴固连一个码盘测角的驱动模式,能够有效快速地检测到无刷直流电机与机械位置的相对位置,相应抑制电机换相引起的转矩脉动、提高系统的稳定精度,被广泛应用于空调机、吊舱、伺服平台等领域。

传统的无刷直流电机驱动硬件大多采用互补式驱动模式,对PCB设计及信号的控制带来极不方便;其次,在三相驱动算法上大多采用电压方波控制、FOC控制、DTC控制等方法。方波控制算法简单,但转矩波动大、存在一定的噪声、效率低;FOC控制转矩波动小,效率高,噪声小,动作响应快,但涉及Clark、ReClark、Park、RePark、Svpwm(7段式或五段式)计算等过程,算法复杂,对电流采样硬件电路、电机参数等要求比较高、控制起来比较困难。DTC控制模式摒弃了解耦思想、取消了旋转坐标Park变换,通过简单的电流与和电压,借助瞬时空间矢量理论计算电机的磁链和转矩,因此具有优良的转矩动态控制性能,但是,稳态时转矩脉动比较大。由此,可以看出以上典型的几种算法,各有优势和缺点。

现代伺服产品对一种同轴固连码盘测角的一体化电路设计、算法简单、既能满足系统的快速性,又能保证系统的稳定性的复合控制策略提出了迫切的需求。

发明内容

本发明克服了现有技术的不足之一,提供了一种无刷直流电机的双模式复合控制方法,解决现有同轴固连码盘测角电路冗余、控制算法复杂、难以兼容控制系统的动、静态指标的问题,具备算法简单、满足控制系统的快速性和稳定性的复合控制策略等优点。

根据本公开的一方面,本发明提供一种无刷直流电机的双模式复合控制方法,所述方法包括:

在FPGA的采样频率T时序的上升沿采集码盘的角度和无刷电机的相电流,在FPGA的采样频率T时序的下降沿启动DSP读取无刷直流电机的伺服角度θ和无刷直流电机的三相电流I

计算所述伺服角度θ与预设角度θ*的伺服角度误差∣Δθ∣,根据伺服角度误差∣Δθ∣与预设门限ζ的关系确定所述无刷直流电机的控制模式;

将所述无刷直流电机的三相电流I

基于所述无刷直流电机的控制模式和所述无刷直流电机的反馈力矩矢量控制所述无刷直流电机输出。

在一种可能的实现方式中,所述无刷直流电机的控制模式包括:DTC直接转矩控制模式和压控型FOC控制模式。

在一种可能的实现方式中,所述根据伺服角度误差∣Δθ∣与预设门限ζ的关系确定所述无刷直流电机的控制模式,包括:

当伺服角度误差∣Δθ∣大于预设门限ζ时,无刷直流电机的控制模式为DTC直接转矩控制模式;

当伺服角度误差∣Δθ∣小于等于预设门限ζ时,无刷直流电机的控制模式为压控型FOC控制模式。

在一种可能的实现方式中,基于所述无刷直流电机的控制模式和所述无刷直流电机的反馈力矩矢量控制所述无刷直流电机输出,包括:

当无刷直流电机的控制模式为DTC直接转矩控制模式时,将无刷直流电机的反馈力矩矢量和预定力矩的差∣ΔT∣与滞环调节器设定的ε进行比较,当∣ΔT∣>ε时,控制无刷直流电机正向输出,当∣ΔT∣<-ε时,控制无刷直流电机反向输出。

当无刷直流电机的控制模式为压控型FOC控制模式时,ΔT经过PI控制器后,将所述反馈力矩矢量归一化处理构成反馈力矩矢量单位圆,计算SVPWM占空比,根据SVPWM占空比驱动所述直接无刷电机输出。

在一种可能的实现方式中,所述将所述无刷直流电机的三相电流I

将所述无刷直流电机的三相电流I

具体为:[I

其中,Clark变换系数

本公开的无刷直流电机的双模式复合控制方法,在FPGA的采样频率T时序的上升沿采集码盘的角度和无刷电机的相电流,在FPGA的采样频率T时序的下降沿启动DSP读取无刷直流电机的伺服角度θ和无刷直流电机的三相电流I

附图说明

附图用来提供对本申请的技术方案或现有技术的进一步理解,并且构成说明书的一部分。其中,表达本申请实施例的附图与本申请的实施例一起用于解释本申请的技术方案,但并不构成对本申请技术方案的限制。

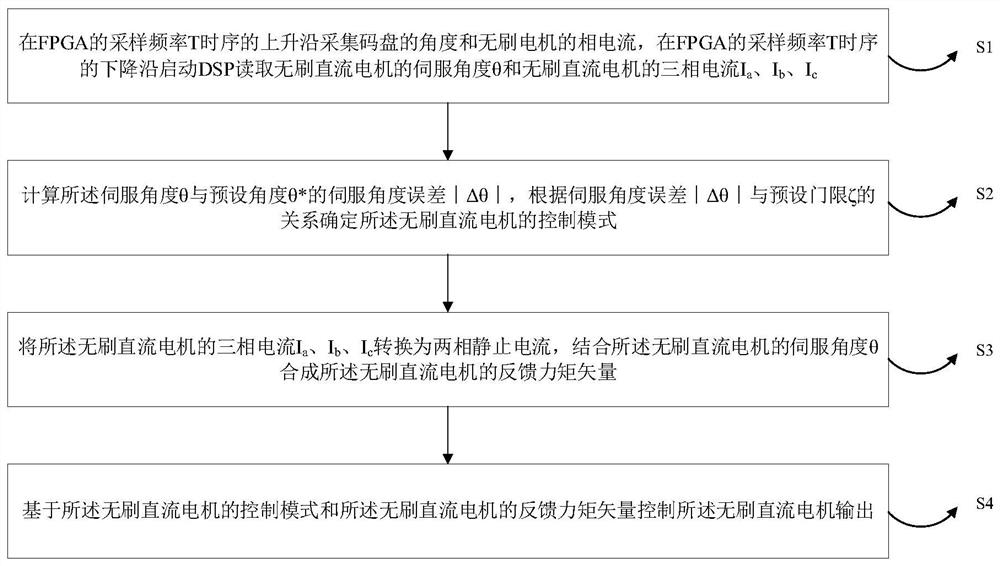

图1示出了根据本公开一实施例的无刷直流电机的双模式复合控制方法流程图;

图2示出了根据本公开一实施例的无刷直流电机的驱动电路原理图;

图3示出了根据本公开一实施例的无刷直流电机的双模式复合控制选择电路原理图。

具体实施方式

以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达到相应技术效果的实现过程能充分理解并据以实施。本申请实施例以及实施例中的各个特征,在不相冲突前提下可以相互结合,所形成的技术方案均在本发明的保护范围之内。

本公开的无刷直流电机的双模式复合控制方法采用三电平驱动硬件电路,及稳态采用简化的FOC算法响应驱动,在过程控制中采用DTC控制模式的复合控制策略方法。

图2示出了根据本公开一实施例的无刷直流电机的驱动电路原理图。

如图2所示,无刷直流电机的驱动电路采用数模兼容设计,主要由主控制器TMS320F28335、FPGA芯片、AD采集芯片AD8326、前置驱动芯器DGD1504、Mos管IRLR78、电流传感器ACS712等构成。将驱动电路与无刷直流电机本体看作一个整体来实现DTC直接转矩控制模式和FOC控制模式。

其中,DTC直接转矩控制模式采集ABC三相相电流,经过Clark变换,三相相电流分别乘以力矩系数C

FOC控制模式时,预定位角度与反馈角度差|Δθ|≤ζ,控制系统落入稳定区域,转为等效磁链跟踪的压控型FOC控制模式。令ΔT经过PI控制器后,进行反馈力矩矢量归一化处理,并构成力矩的矢量单位圆,采用极坐标T,θ表示,T

图1示出了根据本公开一实施例的无刷直流电机的双模式复合控制方法流程图。如图1所示,该方法可以包括:

步骤S1:在FPGA的采样频率T时序的上升沿采集码盘的角度和无刷电机的相电流,在FPGA的采样频率T时序的下降沿启动DSP读取无刷直流电机的伺服角度θ和无刷直流电机的三相电流I

步骤S2:计算所述伺服角度θ与预设角度θ*的伺服角度误差∣Δθ∣,根据伺服角度误差∣Δθ∣与预设门限ζ的关系确定所述无刷直流电机的控制模式。

其中,无刷直流电机的控制模式可以包括:DTC直接转矩控制模式和压控型FOC控制模式。当伺服角度误差∣Δθ∣大于预设门限ζ时,无刷直流电机的控制模式为DTC直接转矩控制模式;当伺服角度误差∣Δθ∣小于等于预设门限ζ时,无刷直流电机的控制模式为压控型FOC控制模式。

步骤S3:将所述无刷直流电机的三相电流I

其中,可以将无刷直流电机的三相电流I

具体为:[I

其中,Clark变换系数

然后再将两相静止电流I

步骤S4:基于无刷直流电机的控制模式和所述无刷直流电机的反馈力矩矢量控制所述无刷直流电机输出。

图3示出了根据本公开一实施例的无刷直流电机的双模式复合控制选择电路原理图。

在一示例中,如图3所示,当无刷直流电机的控制模式为DTC直接转矩控制模式时,将无刷直流电机的反馈力矩矢量和预定力矩的差∣ΔT∣与滞环调节器设定的ε进行比较,当∣ΔT∣>ε时,控制无刷直流电机正向输出,当∣ΔT∣<-ε时,控制无刷直流电机反向输出。

例如,当预判定系统处于过程控制模式时,系统进入DTC直接转矩控制模式;Δθ形成新的主令T’与当前反馈力矩矢量进行闭环,无刷直流电机的反馈力矩矢量和预定力矩的力矩之差∣ΔT∣与滞环调节器设定的ε进行比对调节。首先将角度进行6个扇区等角度划分,当ΔT>ε时,根据当前角度的位置直接进行电机正向输出;同理,当ΔT<-ε时,根据当前角度的位置进行电机反向输出;电机a相、b相、c相开关表见表1所示,由此完成DTC模式的变频驱动。

表1 DTC模式开关表

在一示例中,如图3所示,当无刷直流电机的控制模式为压控型FOC控制模式时,ΔT经过PI控制器后,将所述反馈力矩矢量归一化处理构成反馈力矩矢量单位圆,计算SVPWM占空比,根据SVPWM占空比驱动所述直接无刷电机输出。

例如,当控制系统临界稳定状态,即|Δθ|≤ζ时,当前控制系统进入等效压控型FOC控制模式。根据预定力矩与当前反馈力矩矢量进行矢量反馈,并经PI控制器后进行力矩矢量圆的归一化构造,采用极坐标T

根据7段式SVPWM等效原理构建三个基准因子,T

表2 SVPWM占空比输出

本公开的无刷直流电机的双模式复合控制方法,具有如下有益效果:

1)一体化设计。基于同轴固连的角度传感器的无刷直流电机控制系统,将电机和驱动器一体化设计,集成化程度高。

2)成本低、高可靠性。集成化驱动器、电流采样芯片组合设计模式,降低了以往模拟采样需要大量元器件和PCB板子尺寸带来的成本、提高了硬件的可靠性。

3)缩短了开发周期。根据当前角度和反馈角度的差值,设计了相应的门限,采用力矩矢量等效磁链的模式,进行:DTC直接转矩控制模式和压控型FOC控制模式的复合控制模式,舍去了传统压控型FOC算法带来的复杂运算过程,大大缩短了开发周期;提高了系统的动态、稳态指标。采用DTC直接转矩控制模式提高了系统的动态响应指标,稳态调节时,采用等效压控型FOC控制模式进行系统的微细调节,提高系统的稳态指标。

虽然本发明所揭露的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 一种无刷直流电机的双模式复合控制方法

- 一种双模式复合的热泵机组以及控制方法