片式电子元器件的外电极及其制作方法

文献发布时间:2023-06-19 13:29:16

技术领域

本申请涉及片式电子元器件技术领域,具体涉及一种片式电子元器件的外电极及其制作方法。

背景技术

目前片式电子元器件(例如电阻、电容、电感、磁珠)的外电极,通常是在引出电极位置涂覆烧结型银浆,经过烧结致密化形成外部电极底材,然后进行表面电镀处理,镀覆上镍锡层来实现。目前烧结型外电极银浆,电极浆料玻璃体系转变温度区间较窄,即玻璃从高弹态到黏流态相变温度区间较窄,从而导致外电极银浆烧结温度窗口较窄(一般为±5℃)。当烧结炉的温度精度不满足±5℃要求或产品进出炉时不同装载量导致吸热差造成炉温波动超温时,片式电子元器件外电极烧制过程出现过烧,导致外电极浆料的玻璃熔融上浮聚集在外电极表面形成玻璃相,因玻璃相为绝缘不导电的无机氧化物,在电镀表面处理过程中,外电极玻璃相位置不能镀覆电镀层,导致外电极镀层不连续、不致密,最终造成产品SMT(Surface Mounted Technology,表面贴装技术)表面贴装焊接的可靠性不良。

发明内容

有鉴于此,本申请实施例提供一种片式电子元器件的外电极及其制作方法,以解决上述背景技术中的问题。

本申请提供的一种片式电子元器件的外电极,包括由玻璃粉与银粉、玻璃改性剂、高分子树脂、溶剂、助剂混合制备成的宽温烧结外电极浆料,外电极浆料由以下百分比原料制成:银粉65%-75%、玻璃粉2%-6%、玻璃改性剂0.5-2%、高分子树脂2%-8%、溶剂4%-16%、助剂1%-3%;

玻璃改性剂用于对外电极浆料玻璃体系进行改性处理,以增加玻璃体系转变温度区间。

可选地,玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

可选地,玻璃粉包括硼硅体系玻璃粉。

可选地,银粉包括:球型银粉64%-74%、片状银粉16%-26%。

可选地,球型银粉的D50介于1μm-4μm之间,片状银粉的D50介于2μm-6μm之间。

可选地,高分子树脂包括酚醛树脂。

可选地,溶剂包括丁基卡必醇。

可选地,助剂包括聚酰胺蜡。

本申请提供的一种片式电子元器件的外电极制作方法,用于制作如上述的外电极,包括以下步骤:

取4%-16%的溶剂和2%-8%的高分子树脂,将溶剂加热至70℃,缓慢加入高分子树脂,以80rpm的转速反复搅拌溶解,使其呈澄清透明状液体,制作中间体;

依次加入65%-75%的银粉、2%-6%的玻璃粉、0.5-2%的玻璃改性剂、1%-3%的助剂,搅拌数小时后,采用三辊轧磨机辊扎多遍,然后倒入搅拌器,添加特定比例的稀释剂进行搅拌至均匀,制作外电极浆料;

将外电极浆料涂覆在片式电子元器件的引出电极上,经烘干、烧结,制得所述外电极;

在外电极上依次镀覆上镍层和锡层。

可选地,玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

可选地,稀释剂为松油醇,比例为0.5-1.5%。

本申请实施例提供一种片式电子元器件的外电极及其制作方法,通过在外电极银浆中添加玻璃改性剂,对外电极浆料玻璃体系进行改性处理,使外电极浆料玻璃体系熔融软化玻璃化转变温度区间变宽,从而提高外电极浆料烧结工艺温度窗口范围,减缓玻璃液熔融扩散流动,促进外电极金属晶粒连接生长致密化,防止外电极玻璃熔融上浮溢出至电极表面形成玻璃相聚集。因玻璃分散更加均匀,增加了玻璃与外电极银层和磁体以及镀层与外电银层的结合面积,外电极附着力同步得到显著提升。通过这种低成本、简易可行的方法获得连续致密的高可靠性外电极。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

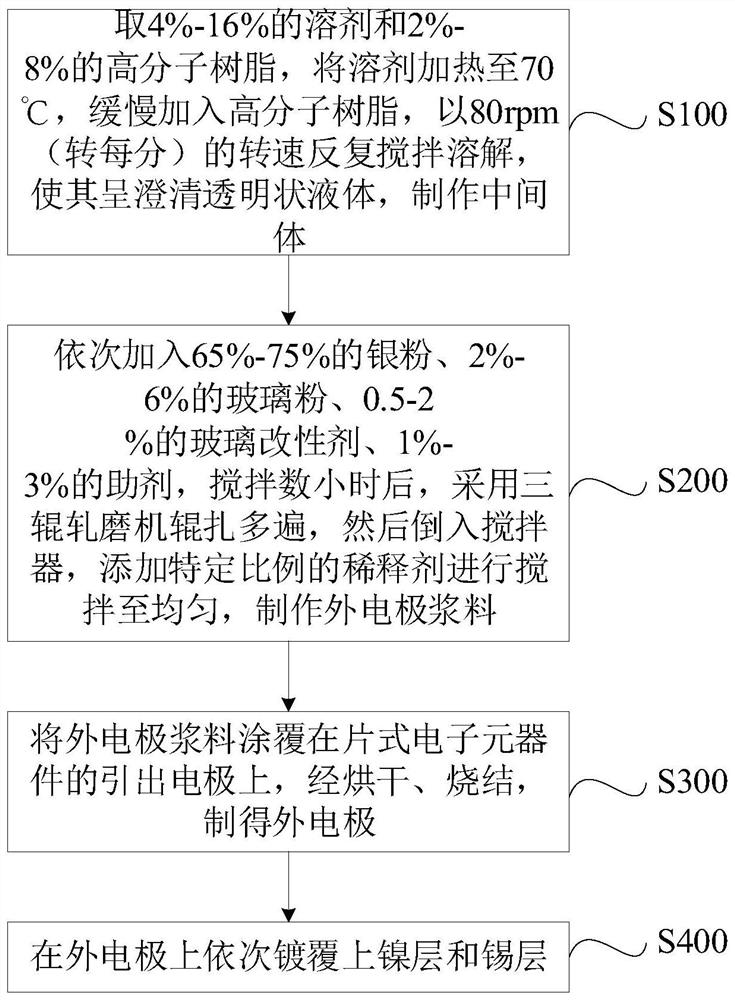

图1是本申请一实施例的片式电子元器件的外电极制作方法的流程示意图。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合实施例及附图,对本申请技术方案进行清楚地描述。显然,所描述实施例仅是一部分实施例,而非全部。基于本申请中的实施例,在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

目前片式电子元器件(例如电阻、电容、电感、磁珠)的外电极,通常是在引出电极位置涂覆烧结型银浆,经过烧结致密化形成外部电极底材,然后进行表面电镀处理,镀覆上镍锡层来实现。目前烧结型外电极银浆,电极浆料玻璃体系转变温度区间较窄,即玻璃从高弹态到黏流态相变温度区间较窄,从而导致外电极银浆烧结温度窗口较窄(一般为±5℃)。当烧结炉的温度精度不满足±5℃要求或产品进出炉时不同装载量导致吸热差造成炉温波动超温时,片式电子元器件外电极烧制过程出现过烧,导致外电极浆料的玻璃熔融上浮聚集在外电极表面形成玻璃相,因玻璃相为绝缘不导电的无机氧化物,在电镀表面处理过程中,外电极玻璃相位置不能镀覆电镀层,导致外电极镀层不连续、不致密,最终造成产品SMT(Surface Mounted Technology,表面贴装技术)表面贴装焊接的可靠性不良。

传统上解决上述问题的办法是:(1)在片式电子元器件烧结型外电极表面涂覆高银低玻璃银浆,提高外电极底材银层的连续致密性,然后电镀镍锡层获取焊接性。但因采用高银低玻璃银浆,虽然可减少片式电子元器件外电极烧制过程中玻璃相上浮,达成银层镀层连续致密状态,但降低了玻璃对外电极银层和磁体材料的粘接面积,从而导致片式电子元器件端头附着力可靠性不达标,且成本显著上升;(2)在片式电子元器件引出电极表面涂覆低温固化银浆替代烧结型银浆,规避烧结型银浆玻璃上浮问题,然后电镀镍锡层获取焊接性。但因低温固化银浆外电极附着强度是依靠高分子树脂进行物理粘接,其外电极附着力强度远远低于烧结型银浆的玻璃化学粘接强度,达不到车载、军工、航天、航空、航海等产品的可靠性要求;(3)引进高精度烧结炉,缩短烧结炉温度计量点检和维护保养周期,定期更换烧结炉软硬件,制定严格的外电极烧结工艺管理制度,通过牺牲成本和效率提高外电极烧结质量,虽能一定程度上解决问题,但其设备成本高、工艺生产管理复杂、生产效率低,且生产制程、品质稳定性较差。

基于上述,本申请实施例提供一种片式电子元器件的外电极及其制作方法,通过在外电极银浆中添加玻璃改性剂,对外电极浆料玻璃体系进行改性处理,使外电极浆料玻璃体系熔融软化玻璃化转变温度区间变宽,从而提高外电极浆料烧结工艺温度窗口范围,减缓玻璃液熔融扩散流动,促进外电极金属晶粒连接生长致密化,防止外电极玻璃熔融上浮溢出至电极表面形成玻璃相聚集。因玻璃分散更加均匀,增加了玻璃与外电极银层和磁体以及镀层与外电银层的结合面积,外电极附着力同步得到显著提升。通过这种低成本、简易可行的方法获得连续致密的高可靠性外电极。

第一方面,本申请实施例提供了一种片式电子元器件的外电极,包括由玻璃粉与银粉、玻璃改性剂、高分子树脂、溶剂、助剂混合制备成的宽温烧结外电极浆料。该外电极浆料由以下百分比原料制成:银粉65%-75%、玻璃粉2%-6%、玻璃改性剂0.5-2%、高分子树脂2%-8%、溶剂4%-16%、助剂1%-3%。上述比例都是重量占比。

其中,玻璃改性剂用于对外电极浆料玻璃体系进行改性处理,以增加玻璃体系转变温度区间。

在一些实施例中,玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。碳化硅粉也可以采用其它高聚合非金属氧化物粉代替。

在一些实施例中,玻璃粉包括硼硅体系玻璃粉。

在一些实施例中,银粉包括:球型银粉64%-74%、片状银粉16%-26%。

在一些实施例中,球型银粉的D50介于1μm-4μm之间,片状银粉的D50介于2μm-6μm之间。D50是指一个样品的累计粒度分布百分数达到50%时所对应的粒径。它的物理意义是粒径大于它的颗粒占50%,小于它的颗粒也占50%,D50也叫中位径或中值粒径。

在一些实施例中,高分子树脂包括酚醛树脂。

在一些实施例中,溶剂包括丁基卡必醇。

在一些实施例中,助剂包括聚酰胺蜡。

第二方面,本申请还提供一种片式电子元器件的外电极制作方法,用于制作如第一方面任一实施例所述的外电极。如图1所示,该外电极制作方法包括以下步骤:

步骤S100:取4%-16%的溶剂和2%-8%的高分子树脂,将溶剂加热至70℃,缓慢加入高分子树脂,以80rpm(转每分)的转速反复搅拌溶解,使其呈澄清透明状液体,制作中间体;

步骤S200:依次加入65%-75%的银粉、2%-6%的玻璃粉、0.5-2%的玻璃改性剂、1%-3%的助剂,搅拌数小时后,采用三辊轧磨机辊扎多遍,然后倒入搅拌器,添加特定比例的稀释剂进行搅拌至均匀,制作外电极浆料;

步骤S300:将外电极浆料涂覆在片式电子元器件的引出电极上,经烘干、烧结,制得外电极;

步骤S400:在外电极上依次镀覆上镍层和锡层。

在一些实施例中,玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

在一些实施例中,稀释剂为松油醇,比例为0.5-1.5%。

下面以多个具体应用实例对本申请的技术方案进行说明。

应用实例一

外电极浆料包括:D50介于1μm-4μm之间的球型银粉55%、D50介于2μm-6μm之间的片状银粉15%、玻璃粉4%、玻璃改性剂1.3%、酚醛树脂5%、丁基卡必醇10%、聚酰胺蜡2%。玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

需要说明的是,球型银粉和片状银粉的比例是在外电极浆料中的比例。

制作外电极时,按以下步骤制作:

步骤一:取10%的丁基卡必醇和5%的酚醛树脂,将丁基卡必醇加热至70℃,缓慢加入酚醛树脂,以80rpm的转速反复搅拌溶解,使其呈澄清透明状液体,制作中间体;

步骤二:依次加入D50介于1μm-4μm之间的球型银粉55%、D50介于2μm-6μm之间的片状银粉15%、玻璃粉4%、玻璃改性剂1.3%、聚酰胺蜡2%。搅拌4小时后,采用三辊轧磨机辊扎8-10遍,然后倒入搅拌器,添加1%的松油醇进行搅拌,搅拌直至均匀即可(一般搅拌3小时);

步骤三:将外电极浆料涂覆在片式电子元器件的端头(引出电极)上,经烘干、烧结,制得连续致密的外电极;

步骤四:在外电极上依次镀覆上镍层和锡层。

应用实例二

外电极浆料包括:D50介于1μm-4μm之间的球型银粉53%、D50介于2μm-6μm之间的片状银粉17%、玻璃粉4%、玻璃改性剂0.8%、酚醛树脂5%、丁基卡必醇10%、聚酰胺蜡2%。玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

需要说明的是,球型银粉和片状银粉的比例是在外电极浆料中的比例。

制作外电极时,按以下步骤制作:

步骤一:取10%的丁基卡必醇和5%的酚醛树脂,将丁基卡必醇加热至70℃,缓慢加入酚醛树脂,以80rpm的转速反复搅拌溶解,使其呈澄清透明状液体,制作中间体;

步骤二:依次加入D50介于1μm-4μm之间的球型银粉53%、D50介于2μm-6μm之间的片状银粉17%、玻璃粉4%、玻璃改性剂0.8%、聚酰胺蜡2%。搅拌4小时后,采用三辊轧磨机辊扎8-10遍,然后倒入搅拌器,添加1%的松油醇进行搅拌,搅拌直至均匀即可(一般搅拌3小时);

步骤三:将外电极浆料涂覆在片式电子元器件的端头(引出电极)上,经烘干、烧结,制得连续致密的外电极;

步骤四:在外电极上依次镀覆上镍层和锡层。

应用实例三

外电极浆料包括:D50介于1μm-4μm之间的球型银粉51%、D50介于2μm-6μm之间的片状银粉19%、玻璃粉4%、玻璃改性剂0.5%、酚醛树脂5%、丁基卡必醇10%、聚酰胺蜡2%。玻璃改性剂包括:氧化铝粉40%-60%、碳化硅粉20-40%。

需要说明的是,球型银粉和片状银粉的比例是在外电极浆料中的比例。

制作外电极时,按以下步骤制作:

步骤一:取10%的丁基卡必醇和5%的酚醛树脂,将丁基卡必醇加热至70℃,缓慢加入酚醛树脂,以80rpm的转速反复搅拌溶解,使其呈澄清透明状液体,制作中间体;

步骤二:依次加入D50介于1μm-4μm之间的球型银粉51%、D50介于2μm-6μm之间的片状银粉19%、玻璃粉4%、玻璃改性剂0.5%、聚酰胺蜡2%。搅拌4小时后,采用三辊轧磨机辊扎8-10遍,然后倒入搅拌器,添加1%的松油醇进行搅拌,搅拌直至均匀即可(一般搅拌3小时);

步骤三:将外电极浆料涂覆在片式电子元器件的端头(引出电极)上,经烘干、烧结,制得连续致密的外电极;

步骤四:在外电极上依次镀覆上镍层和锡层。

以上所述仅为本申请的部分实施例,并非因此限制本申请的专利范围,凡是利用本说明书及附图内容所作的等效结构变换,均同理包括在本申请的专利保护范围内。

在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素,此外,不同实施例中具有同样命名的部件、特征、要素可能具有相同含义,也可能具有不同含义,其具体含义需以其在该具体实施例中的解释或者进一步结合该具体实施例中上下文进行确定。

术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。仅当元件、功能、步骤或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

- 片式电子元器件的外电极及其制作方法

- 一种片式电子元器件内电极的制备方法