一种光谱仪光室内部数字模拟系统及模拟方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于精密仪器技术领域,主要涉及一种光谱仪光室内部数字模拟系统及模拟方法,对光室内部的光、热、结构耦合数值进行模拟以及优化。

背景技术

金属材料被大量使用在现代化建设和人们日常生活中,材料中的元素种类含量直接影响其性能。光谱仪能对其金属材料进行快速检测,在生物、医疗、化工、机械加工等领域起着重要的作用。

光谱仪主要由准直透镜、入射狭缝、色散元器件、聚焦元器件以及信号采集装置构成。其中元器件之间的相互距离以及相对角度参数直接影响到成像效果。在光谱仪运行的过程中,通常需要加热到一定的温度,以保证成像品质高,在加热过程中,光谱仪元器件间的位置参数将发生改变,与理想光路位置角度参数发生变化,当光谱仪温度分布较为均匀时,对其位置参数的修正更为方便。影响光谱仪光室温度均匀性的通常为加热源放置位置,以及加热方式。通常是对加热方式进行修正使光谱仪达到较好的温度均匀性。光谱仪的信号采集器通常为一个面,温度分布均匀则热变形也比较均匀。由于热变形的存在,光谱仪成像无法与理想光路一致,需对光谱仪相互距离以及相对角度参数进行修正,以提高光谱仪整体性能。

现阶段,本领域技术人员对光谱仪设计多为在理想光路的基础上设计出光谱仪,对热变形的考虑很少,或者是通过多次具体实验构建出热变形修正模型。本领域技术人员对光谱仪工作热变形通常采用不考虑或者根据经验对理想光路结构进行修正。然而,由于光谱仪内部的流场变化、传热过程等运行机理非常复杂,涉及对流传热以及循环流动等复杂的科学问题。热变形会依据实际情况不同而发生变化,仅仅靠经验修正理想光路,设计出的光谱仪难以获取最优的成像焦面。

随着计算机技术的发展,计算流体动力学软件的使用大大减少了对流体动力学实验设备的投资,已被广泛应用到对流体的研究中。将热结构直接耦合仿真融入到光学仿真设计中,能降低研发时间与成本,减少实验次数,极大推动相关工艺的发展。

在光谱仪的结构设计领域,鲜有研究光、热、结构三者直接耦合仿真相结合,用于光谱仪的结构设计工作。为此,如何建立一套能够用于分析光谱仪光室内部温度场,并优化内部部件结构,再将热变形影响引入到光谱仪光学设计的数值模拟平台方法,对本领域而言具有重要意义。

发明内容

本发明的目的是根据现有技术存在的上述技术问题,提供一种光谱仪光室内部数字模拟系统及模拟方法。本发明所提供的技术方案如下:

一种光谱仪光室内部数字模拟系统,包括:计算机系统,所述的计算机系统中安装有光学仿真设计模块、热仿真优化模块、热-结构直接耦合仿真分析模块、光学仿真优化设计模块;所述的光学仿真设计模块用于对光室内部的理想光路进行仿真设计,所述的热仿真优化模块对光谱仪光室内部的放热进行优化,所述的热-结构直接耦合仿真分析模块用于对经过热仿真优化模块优化之后的光谱仪光室内部几何模型进行热仿真计算、通过热变形量引入进一步优化光谱仪光室内部的结构,所述的光学仿真优化设计模块分析光室内部热变形之后是否满足光谱仪本身的性能要求。

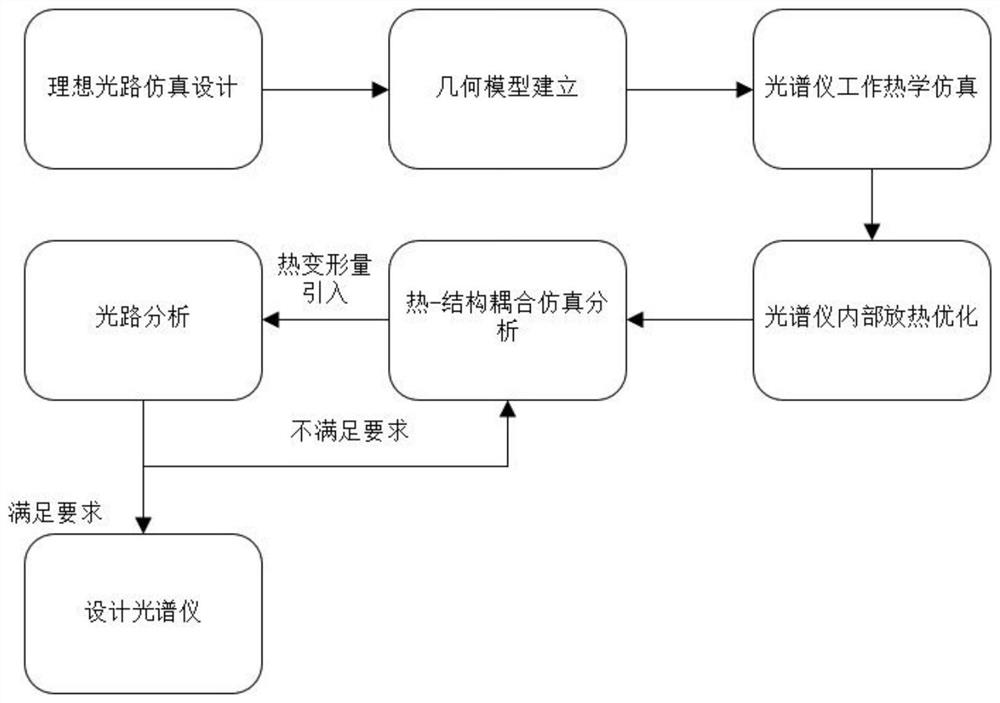

一种光谱仪光室内部数字模拟方法,应用前述的光谱仪光室内部数字模拟系统,先进行光仿真通过理论设计一条光路,通过光仿真设计优化确定光学器件各个参数以及理想成像面位置;再将理想光路图转化为实际应用装置的几何模型,对几何模型进行热学仿真,对加热方式进行优化,对优化后的光谱仪系统进行热-结构直接耦合仿真;最后将热变形量引入光仿真设计中,分析热变形后光谱仪是否满足要求。

本发明的有益技术效果:

1)本发明所提出的光谱仪设计优化及光谱仪光室内部设计的优化仿真方法,包括光学仿真设计、热仿真优化、热-结构直接耦合仿真以及光学仿真优化等过程,实现光谱仪实际工作过程的模拟以及光谱仪成像的优化,为后续实验优化提供理论指导与技术支持,减少成本。

2)本发明所提供的光谱仪设计优化及光谱仪光室内部设计的优化仿真方法,通过数学方法分析光谱仪工作内部流场特性与温度均匀性,研究其内部结构对其温度均匀性的影响,相对于模型实验法,花费的成本、时间相对较少,有效提高了设计的效率和准确性。

附图说明

图1为本发明实施例的光谱仪光室内部数字模拟系统的结构流程示意图;

图2为本发明实施例提供的罗兰圆型理想光路示意图;

图3为本发明实施例提供的罗兰圆型光谱仪几何模型的结构示意图;

图4为本发明提供的光谱仪内部部件优化方法的流程示意图;

图5为本发明实施例提供的热-结构直接耦合仿真分析模块操作界面示意图;

图6-1、6-2为罗兰圆型光路图和罗兰圆型光路距离参数示意图;

图中,1-信号采集装置,2-入射狭缝,3-凹面光栅。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。

如图1所示,为本发明实施例的光谱仪光室内部数字模拟系统的结构流程示意图。一种光谱仪光室内部数字模拟系统,包括:计算机系统,所述的计算机系统中安装有光学仿真设计模块、热仿真优化模块、热-结构直接耦合仿真分析模块、光学仿真优化设计模块。

所述的光学仿真设计模块用于对光室内部的理想光路进行仿真设计,通过对光室内部的光学器件之间的相互距离以及相对角度进行调整,得到满足要求的光室内部理想光路结构,依据此光路结构建立相应的光谱仪光室内部几何模型。本发明实施例采用的是罗兰圆型光路,包括信号采集装置1、入射狭缝2以及凹面光栅3,该光路特点为入射狭缝2以及凹面光栅3都处于直径为光栅曲率半径的罗兰圆时,必定成像在罗兰圆上。利用zemax软件进行相对角度和相互距离参数的矫正,使其分光效果、聚焦效果良好。利用zemax仿真所得光路结构如图2所示。依据此光路结构构造光谱仪几何模型,具体如图3所示。

所述的热仿真优化模块通过对几何模型进行数值计算,对光谱仪光室内部的工作热学进行仿真,并对光谱仪光室内部的放热进行优化。计算方法是:首先将光室内部划分为流体域和固体域,分别对光室内部的流体域和固体域进行划分网格,对固体域的网格划分要求更细致一些,以提高分析的准确性。对光室内部整体网格施加合适的边界条件,实施计算。对计算结果进行分析,观察光室内部的传热状况。光路结构可以划分成几个具体部位,从温度云图中观察各部位温度分布状况。光谱仪光室内部流线图可了解光谱仪系统内部具体传热过程,可对其光谱仪热量分布修正起指导作用。分析其温度云图以及流线图,依此对热源位置、光室进出口参数、装置所用材料,出入风口位置以及热源控制温度等进行改变,使光路结构各部位温度均匀性较好。光路各部位温度均匀性好,有助于使热变形更均匀,易于后续热变形尺寸或公差修正。

所述的热-结构直接耦合仿真分析模块用于对经过热仿真优化模块优化之后的光谱仪光室内部几何模型进行热仿真计算,将计算结果导入到结构分析中去,通过材料热膨胀系数,计算得到光谱仪工作时所发生的热变形量图。依据理想光路中光路结构以及具体几何结构本身特性,计算光路结构中热变形导致的光路参数热变形量。实例中,由于计算所得的罗兰圆热变形量基本呈点对称分布,可依据光路本身特性,将光学器件、光学器件与信号采集装置之间距离转化为入射狭缝与凹面光栅距离,凹面光栅与罗兰圆中心距离,罗兰圆中心到信号采集装置三个距离,其具体转化如图6所示,将其转化为a,b,c。将这3个热变形量引入进一步优化光谱仪光室内部的结构。优选的,采用ANSYS18.2搭建所述的热-结构直接耦合仿真分析模块的优化数值模拟平台,ANSYS Workbench提供了与优化流程相对应的多个功能模块和各模块协同工作的环境,模块互相之间可以自由读取与调用数据;调用fluent模块可对光谱仪光室内部进行热仿真计算,static structural模块为结构仿真计算,可将热仿真计算结果导入此模块中。

所述的光学仿真优化设计模块,将热-结构直接耦合仿真分析模块分析计算所得的光学器件与光学器件之间、光学器件与信号采集装置之间的热变形量添加到理想光路中,分析光室内部热变形之后是否满足光谱仪本身性能要求。若不满足,则对光谱仪光室内部结构中的光学器件之间、光学器件与信号采集装置之间的相互距离以及相对角度进行修正,再次通过热-结构直接耦合仿真分析模块进行分析,不断重复,直到满足要求为止,如果满足要求则完成光谱仪的设计。优选的,光学仿真优化设计模块采用ZEMAX软件,ZEMAX提供多种仿真结果分析,点列图和光扇图可模拟光谱仪成像,可依据此判断其光谱仪分辨效果。MTF图可判断光谱仪其成像品质以及分辨率,可利用其中的光扇图、点列图、MTF图等分析光谱仪性能是否达到需求。

一种光谱仪光室内部数字模拟方法,应用前述的光谱仪光室内部数字模拟系统,包括以下步骤:

步骤1、光仿真设计,根据理论设计一条光室内部光路,通过光仿真设计优化,确定光室内部的光学器件各个参数以及理想成像面位置。步骤1中所述的光学器件各个参数为:光学器件与光学器件之间、光学器件与采集装置之间的相互距离、相对角度。

步骤2、依据此位置参数进行几何建模,将光室内部的理想光路图转化为实际应用装置几何模型。步骤2所述的将理想光路转化为实际应用装置几何模型的方法是:设计各个光学器件固定装置,用合适的框架将这些固定装置整合为一个整体,框架的形状由理想光路结构确定。

步骤3、对此装置几何模型进行热学仿真,通过分析仿真计算温度云图以及流线图,温度云图观察温度均匀性,流线图观察具体传热过程,对加热方式进行优化,尽可能使光谱仪温度分布均匀。步骤3所述的对加热方式优化,是指将放热源放置位置、加热源输入量、出入风口位置、入口风速、光室形状和放热源输出热量等进行选择或者更改,根据光室工作流动状况,调整出光室温度均匀性较好的状况,尽可能使光谱仪温度分布均匀。

步骤4、对优化后的光谱仪系统进行热-结构直接耦合仿真。所述热-结构直接耦合仿真为,先对光谱仪系统进行热仿真计算,再将计算结果引入结构分析中,得到光谱仪系统各部位热变形量。步骤4所述的得到光谱仪系统各部位热变形量,主要为光学器件、信号采集装置两两之间的相互距离以及相对角度。将热仿真的结构导入到结构仿真中去,根据材料热物性得到热变形量。

步骤5、将热变形量引入光仿真设计中,分析热变形后是否满足光谱仪要求。步骤5所述的分析热变形后是否满足要求,主要根据光扇图、点列图等进行考察,依据光谱仪所需的性能需求,分析成像的点列图以及光扇图等。步骤5所述的将热变形量引入光仿真设计中,主要是指:将理想光路中光学器件、信号采集装置两两之间的相互距离以及角度添加上热变形量的影响。

步骤6、不满足则对构建的几何模型进行修正,所述修正是依据位移热变形量和角变形量,对光路中光学器件之间的位置参数以及角度参数进行修正,使光谱仪工作时能补偿此变形量。步骤6所述的对构建的几何模型进行修正,即为对现有的步骤2所构建的几何模型框架依据热变形量进行相互距离和相对角度的增加或减少。

步骤7、再将修正后的几何模型进行热-结构直接耦合仿真,将热变形参数代入光仿真设计,验证是否可行,不满足要求则重新执行步骤6,直达满足要求为止。步骤7所述的将热变形量参数代入光仿真设计,主要是指:将理想光路中光学器件、信号采集装置两两之间的相互距离以及相对角度添加上热变形量的影响。

本发明所提供的一种光谱仪设计优化及光谱仪光室内部设计,包括光、热、结构三者综合仿真等过程,通过数学方法分析光谱仪内部流场特性、温度均匀性、热变形状况以及光路实际成像状况,研究其内部部件对其温度均匀性影响,热变形对光路所产生的影响,节约了实验时间,有效提高了设计的效率和准确性,本发明所提供的数字模拟方法实现了罗兰圆型光谱仪实际工作过程的模拟,为后续光谱仪的结构优化与应用提供理论指导与技术支持。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明精神和原则之内做的任何修改、等同替换和改进等,均应该包含在本发明的保护范围之内。

- 一种光谱仪光室内部数字模拟系统及模拟方法

- 一种适用于深空探测成像光谱仪的成像模拟系统和方法