一种薄壁渗碳区复杂窗口高效加工方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及一种薄壁渗碳区复杂窗口高效加工方法,属于切削加工技术领域。

背景技术

薄壁渗碳区复杂窗口在零件圆周表面分布,其轴向宽度为17.05±0.05,径向宽度为28±0.1,短端区域一侧拐角圆弧为R2,长端区域一侧拐角圆弧为R3,长端和短端均与竖直面平行。窗口区域结构复杂,其长端区域长度尺寸较大,长度达到32.14。由于窗口长端同时还与竖直面平行,造成刀具在加工时需要有较大的悬伸长度才能保证既能加工长端一侧全部区域又不与零件轴径表面发生干涉。另外,由于长端区域一侧拐角圆弧R3的要求,使得刀具切削刃直径只能小于φ6,这又进一步降低了刀具的整体刚性。同时,窗口处于渗碳区,材料表面硬度较高,窗口位置单边壁厚较薄,最薄处仅为5.11,在切削时振动较大,刀具磨损较快,加工表面尺寸精度和表面光度均不好保证。为减小刀具切削振动,加工参数无法给的太高,会造成加工效率较为低下。

发明内容

本发明的目的是提供一种薄壁渗碳区复杂窗口高效加工方法,减小刀具与零件材料的接触面积,减少刀具的有效悬伸长度,减轻刀具加工时的振动,降低刀具的损耗,提高材料的去除效率。

本发明的技术方案:

一种薄壁渗碳区复杂窗口高效加工方法,该方法包括:

先采用小直径立铣刀从窗口的两个垂直角度对渗碳层进行分层去除,再采用钻头对窗口四个拐角位置钻孔去量,最后采用大直径立铣刀对窗口进行分层去量。

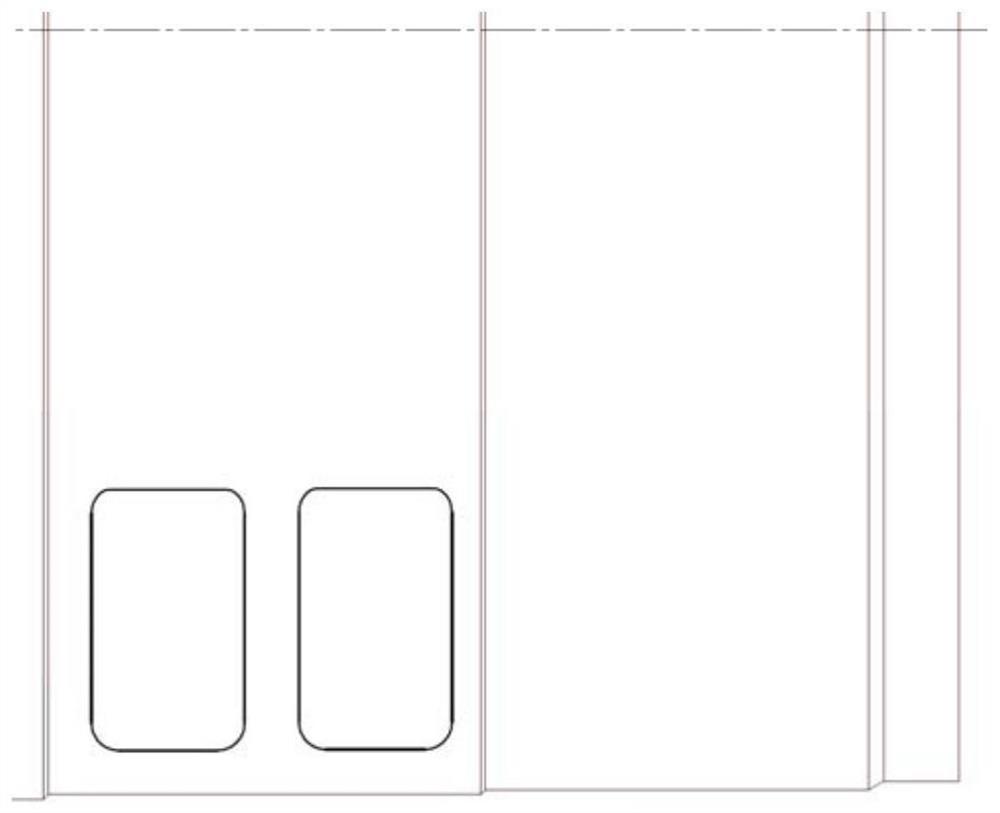

薄壁渗碳区复杂窗口的结构为:径向俯视图为长方形,长度为28,宽度为17,沿长度方向上侧边界左右两处拐角圆弧为R2,沿长度方向下侧边界左右两处拐角圆弧为R3;右视剖视图为由相互平行的左侧长端区域和右侧短端区域与两段圆弧共同组成不规则的环带结构。

先采用小直径立铣刀从窗口的两个垂直角度对渗碳层进行分层去除,包括:从与窗口长端区域平行的角度对渗碳层进行分层去除、从与窗口长端区域垂直的角度对渗碳层进行分层去除。

再采用钻头对窗口四个拐角位置钻孔去量,包括:对窗口短端区域拐角位置钻孔去量、对窗口长端区域拐角位置钻孔去量。

最后采用大直径立铣刀对窗口进行分层去量,包括:采用大直径立铣刀对窗口中间区域进行分层去量、采用大直径立铣刀对窗口长端区域进行分层去量。

小直径立铣刀直径尺寸按窗口拐角位置圆弧尺寸设置。

钻头直径尺寸按窗口拐角位置圆弧尺寸设置。

大直径立铣刀直径尺寸按窗口宽度尺寸设置。

小直径和大直径立铣刀均为专用加工渗碳层硬材立铣刀。

有益效果:

(1)采用液压刀柄装夹,利用液压刀柄夹持端直径较小且夹持稳固的优势,在不与零件轴径表面发生干涉的前提下可有效减小刀具的悬伸长度,增加刀具刚性,减小切削振动,提高切削稳定性。

(2)采用专用加工渗碳层硬材立铣刀加工,利用其卓越的切削性能,实现渗碳区淬硬材料的高速去除。

(3)采用钻削方式去除窗口中心位置材料,利用钻削加工高效快捷的优势迅速去除窗口中心位置材料,减轻后续硬材立铣刀的加工压力。

(4)采用小直径立铣刀从窗口的两个垂直角度对渗碳层进行分层去除,既可大量去除拐角位置的材料,又可为后续钻头钻孔操作提供工作平面。

(5)采用钻削方式去除窗口4处拐角位置的材料,减小硬材立铣刀加工到拐角位置时与零件材料的接触面积,减小加工振动,保持切削稳定。

(6)采用大直径立铣刀以平面铣方式去除材料,采用小切深大进给的走刀方式进行加工,实现材料的快速去除。

(7)采用一长一短两把球铣刀进行窗口位置的精加工,长刃球铣刀用于加工窗口长端区域,调整切削参数,保持加工状态稳定;短刃球铣刀用于加工窗口其它区域,增大切削参数,提高加工效率。

附图说明

图1为所加工窗口区域径向俯视图。

图2为所加工窗口区域右视剖视图。

图3为硬材立铣刀φ6加工状态。

图4为硬材立铣刀φ6加工效果。

图5为钻头φ10.5加工状态。

图6为钻头φ10.5钻孔效果。

图7为硬材立铣刀φ3加工状态。

图8为硬材立铣刀φ3加工效果。

图9为钻头φ4加工状态。

图10为钻头φ4钻孔效果。

图11为硬材立铣刀φ12加工状态。

图12为硬材立铣刀φ12加工效果。

图13为硬材立铣刀φ3加工状态。

图14为硬材立铣刀φ3加工效果。

图15为钻头φ6加工状态。

图16为钻头φ6钻孔效果。

图17为硬材立铣刀φ3加工状态。

图18为硬材立铣刀φ3加工效果。

图19为硬材立铣刀φ10加工状态。

图20为硬材立铣刀φ10加工效果。

图21为长刃球铣刀φ3.8加工状态。

图22为短刃球铣刀φ4加工状态。

图23为窗口加工效果外视图。

图24为窗口加工效果内视图。

具体实施方式

一种薄壁渗碳区复杂窗口高效加工方法,先采用小直径立铣刀从窗口的两个垂直角度对渗碳层进行分层去除,再采用钻头对窗口四个拐角位置钻孔去量,最后采用大直径立铣刀对窗口进行分层去量。

所述小直径立铣刀直径尺寸按窗口拐角位置圆弧尺寸设置。

所述钻头直径尺寸按窗口拐角位置圆弧尺寸设置。

所述大直径立铣刀直径尺寸按窗口宽度尺寸设置。

所述小直径和大直径立铣刀均为专用加工渗碳层硬材立铣刀。

实施例:

以加工主动锥齿轮薄壁渗碳区复杂窗口为例来介绍该发明:

1)采用硬材立铣刀φ6以平面铣方式去除窗口表面区域材料,用作后续钻孔加工的工作平面,工作平面为长方形,长度为48.8mm,宽度为15mm。编程策略采用往复式平面铣方式,单边吃刀量为0.5mm,采用小切深大进给的走刀方式(切削参数:S=4000r/min、F=300mm/min),以提高淬硬材料的去除效率。硬材立铣刀φ6为专用加工硬材立铣刀,切削刃数量为6,可降低单位时间内每齿切削深度,利于保护刀具切削刃口,对实现持久稳定切削有利,能获得较好的表面光度,为后续钻孔加工提供一个稳定可靠的工作面。根据硬材立铣刀的切削工况要求,硬材立铣刀φ6切削时采用干式切削。硬材立铣刀φ6加工状态如图3所示,加工效果如图4所示。

2)采用钻头φ10.5钻孔去除工作平面中心位置材料,既可以达到快速去除材料的目的,又可以减轻后续工步刀具的切削压力,根据窗口的空间范围设定钻孔数量为3,第1个孔与第2个孔的孔中心间距为11.5mm,第2个孔与第3个孔的孔中心间距为12.5mm,孔的中心线与工作平面表面垂直。钻孔采用啄钻方式进行(切削参数:S=800r/min、F=30mm/min),每钻进1mm深度抬刀退到孔口,然后快进到当前钻深0.5mm安全高度的位置继续进行下一个1mm深度的钻削加工。钻头φ10.5钻孔状态如图5所示,钻孔效果如图6所示。

3)采用硬材立铣刀φ3从与窗口长端区域平行的角度以平面铣方式在窗口短端区域一侧加工出平面,既可大量去除拐角位置的淬硬材料,又可为后续钻头钻孔操作提供工作平面。加工区域为半开放的U型结构,加工区域尺寸按照窗口俯视图短端区域的轮廓尺寸设定,单边留量0.1mm以用于后续精加工操作。编程策略采用平面轮廓铣方式,单边吃刀量为0.5mm,采用小切深大进给的走刀方式(切削参数:S=4000r/min、F=300mm/min),以提高淬硬材料的去除效率。为减小切削振动,保持切削状态稳定,最大程度发挥刀具的切削性能,刀具装夹时采用较短的悬伸长度。根据硬材立铣刀的切削工况要求,硬材立铣刀φ3切削时采用干式切削。硬材立铣刀φ3进刀状态如图7所示,加工效果如图8所示。

4)采用钻头φ4从与窗口长端区域平行的角度钻孔去除半开放U型平面两端位置的材料,以减小大直径立铣刀加工到拐角位置时与零件材料的接触面积,保持铣刀切削状态稳定,达到较高的切削参数,提高淬硬材料的去除效率。钻孔采用啄钻方式进行(切削参数:S=800r/min、F=30mm/min),每钻进1mm深度抬刀退到孔口,然后快进到当前钻深0.5mm安全高度的位置继续进行下一个1mm深度的钻削加工。钻头φ4钻孔状态如图9所示,钻孔效果如图10所示。

5)采用硬材立铣刀φ12从与窗口长端区域平行的角度以平面铣方式进行窗口位置剩余材料的去除。由于钻头φ10.5的钻孔操作,硬材立铣刀φ12在铣削时所受到的切削抗力大大降低;由于钻头φ4的钻孔操作,硬材立铣刀φ12在加工到窗口短端区域拐角位置时刀具切削刃与零件材料的接触面积大大减小,刀具的切削振动会大大降低,所以硬材立铣刀φ12在加工时可以获得较高的切削参数,可大幅提高淬硬材料的去除效率并有效延长刀具的使用寿命。编程策略采用平面轮廓铣方式,刀具单边吃刀量为1mm,采用小切深大进给的走刀方式切削(切削参数:S=5000r/min、F=500mm/min),在提高材料去除效率的同时又可以快速带走切削热量。为保证切削状态稳定,最大程度发挥刀具的切削性能,实现高速切削加工,硬材立铣刀φ12采用液压刀柄进行装夹,利用液压刀柄夹持端直径较小的优势,在不与零件轴径表面发生干涉的前提下可有效减小刀具的悬伸长度,提高切削稳定性。硬材立铣刀φ12切削刃数量为4,涂层为经典的纳米蓝涂层,使其具有优异的渗碳层加工性能。根据硬材立铣刀的切削工况要求,硬材立铣刀φ12切削时采用干式切削。硬材立铣刀φ12进刀状态如图11所示,加工效果如图12所示。

6)采用硬材立铣刀φ3从与窗口长端区域平行的角度以平面铣方式在窗口长端区域一侧加工出平面,既可大量去除拐角位置的淬硬材料,又可为后续钻头钻孔操作提供工作平面。加工区域为半开放的U型结构,加工区域尺寸按照窗口俯视图长端区域的轮廓尺寸设定,单边留量0.1mm以用于后续精加工操作。编程策略采用平面轮廓铣方式,单边吃刀量为0.5mm,采用小切深大进给的走刀方式(切削参数:S=4000r/min、F=300mm/min),以提高淬硬材料的去除效率。对窗口长端区域进行加工时需要考虑零件轴径表面的干涉问题,在避免干涉的前提下尽量减小刀具的悬伸长度,以获得稳定的切削状态,降低刀具磨损崩刃情况的发生。根据硬材立铣刀的切削工况要求,硬材立铣刀φ3切削时采用干式切削。加工状态如图13所示,加工效果如图14所示。

7)采用钻头φ6从与窗口长端区域平行的角度钻孔去除窗口长端区域半开放U型平面两端位置的材料,以减小大直径立铣刀加工到拐角位置时与零件材料的接触面积,保持铣刀切削状态稳定,达到较高的切削参数,提高淬硬材料的去除效率。钻孔采用啄钻方式进行(切削参数:S=800r/min、F=30mm/min),每钻进1mm深度抬刀退到孔口,然后快进到当前钻深0.5mm安全高度的位置继续进行下一个1mm深度的钻削加工。钻孔状态如图15所示,钻孔效果如图16所示。

8)采用硬材立铣刀φ3从与窗口长端区域垂直的角度以平面铣削方式去除窗口渗碳区的材料,在当前方位进行加工,可以大大降低轴径表面对刀具悬伸长度的影响,硬材立铣刀φ3可以用较小的悬伸长度实现加工目的。刀具的悬伸长度减小,切削状态会更加稳定,切削振动会更小,更容易实现材料的快速稳定去除,为后续硬材立铣刀φ10的加工减轻负担,降低硬材立铣刀φ10的磨损程度。编程策略采用平面轮廓铣方式,单边吃刀量为0.5mm,采用小切深大进给的走刀方式(切削参数:S=4000r/min、F=300mm/min),以提高淬硬材料的去除效率。根据硬材立铣刀的切削工况要求,硬材立铣刀φ3切削时采用干式切削。硬材立铣刀φ3进刀状态如图17所示,加工效果如图18所示。

9)采用硬材立铣刀φ10从与窗口长端区域平行的角度以平面铣的方式进行窗口长端区域材料的去除,继续采用液压刀柄进行装夹,以确保刀具获得最短的悬伸长度,减小切削振动,最大程度降低刀具的磨损崩刃。编程策略采用平面轮廓铣方式,单边吃刀量为1mm,采用小切深大进给的走刀方式(切削参数:S=4000r/min、F=350mm/min)。因相比正常的切削状态,刀具悬伸仍然较长,要注意观察刀具的切削状态和磨损状态,及时调整加工参数或更换新刀具。硬材立铣刀φ10进刀状态如图19所示,加工效果如图20所示。

10)采用一长一短两把球铣刀(长刃球铣刀φ3.8和短刃球铣刀φ4)进行窗口位置的精加工。长刃球铣刀φ3.8进行窗口长端区域的精加工,实现稳定去除材料的目的(切削参数:S=5000r/min、F=400mm/min);短刃球铣刀φ4进行窗口短端区域的精加工,实现高速去除材料的目的(切削参数:S=5000r/min、F=500mm/min)。编程策略采用可变轴轮廓铣方式,实现五轴联动加工,以确保刀具铣削到每一点时都处于最佳切削状态,获得较好的型面尺寸精度和表面质量。加工时要根据实际加工情况调整切削参数,注意观察刀具磨损情况,如出现磨损,及时更换刀具。长刃球铣刀φ3.8加工状态如图21所示,短刃球铣刀φ4加工状态图22所示。窗口加工效果外视图如图23、窗口加工效果内视图如图24所示。

- 一种薄壁渗碳区复杂窗口高效加工方法

- 一种大型复杂薄壁类舱段零件加工方法