应用于狭窄地带的沉井结构及其施工方法

文献发布时间:2023-06-19 13:45:04

技术领域

本申请涉及沉井施工技术领域,尤其是涉及一种应用于狭窄地带的沉井结构及其施工方法。

背景技术

沉井一般作为桥梁墩台或其它结构物的基础。

目前沉井的主要施工方法是,先在地面上预制井筒,之后在地面上开挖基坑,再将井筒吊入基坑中,井筒依靠自身重力克服基坑坑壁摩阻力后会下沉到设计标高,最后经过混凝土封底并填塞井筒和基坑之间的缝隙,就完成了沉井的施工。

针对上述中的相关技术,发明人发现在实际施工中存在以下缺陷:当沉井的施工位置处于狭窄地带时,搭建浇筑预制井筒的脚手架较为不便,用于起吊预制井筒的吊装设备也不易进入施工位置,而且预制井筒在沉降过程中,对周围土体的扰动裹挟严重,容易因各部位沉降速度不一致而出现偏斜,后续需要较多的调整步骤。

发明内容

为了改善狭窄地带沉井施工便捷性的问题,本申请提供一种应用于狭窄地带的沉井结构及其施工方法。

第一方面,本申请提供一种应用于狭窄地带的沉井结构,采用如下的技术方案:

一种应用于狭窄地带的沉井结构,包括向下逐层开挖形成的沉井基坑,每层沉井基坑为一个沉井基坑单元,在沉井基坑单元的坑壁上均匀设置有锚固件,在沉井基坑单元的内周侧设置有环形分布的钢筋笼,钢筋笼与锚固件相互固定连接,在沉井基坑单元的内周侧还设置有浇筑于锚固件和钢筋笼外部的环形混凝土井壁,上下相邻两层的环形混凝土井壁上下堆叠,在最下方沉井基坑单元的底部设置有混凝土封底。

通过采用上述技术方案,相比现有的沉井施工方法,本申请可以逐层向下进行施工,每层的高度可以控制在100-160cm,这样施工过程中不需要用到脚手架和采用吊装设备,施工更为方便;同时在上层混凝土井壁凝固到一定程度之后就可以往下继续施工,2天左右可以完成一层的施工,16-20天可以完成一个沉井的施工,施工周期更短。

可选的,所述锚固件以倾斜向下的角度插入固定在沉井基坑单元的坑壁中。

通过采用上述技术方案,锚固件可以为钢筋笼和混凝土井壁提供稳定可靠的竖向支撑力和水平方向的限制力,使混凝土井壁和沉井基坑单元形成牢固的整体结构。

可选的,每一层所述混凝土井壁均采用一体浇筑的形式成型。

通过采用上述技术方案,混凝土井壁结构强度更好。

可选的,位于下层的钢筋笼与相邻上层的钢筋笼固定连接。

通过采用上述技术方案,使得所有钢筋笼和锚固件可以形成整体结构,沉井结构稳定性更好。

可选的,所述沉井结构还包括多个用于拼合形成浇筑模板的辅助浇筑单元,辅助浇筑单元包括水平支撑于地面上的底部支撑件、竖向铰接于底部支撑件一侧上表面的弧形模板,以及设置在底部支撑件和弧形模板之间用于调节弧形模板倾斜角度的角度调节组件。

通过采用上述技术方案,在进行浇筑工序时,先将多个辅助浇筑单元拼合形成环形,弧形模板、地面以及沉井基坑单元坑壁之间形成浇筑区域,然后根据混凝土井壁下边沿的位置适应性调整弧形模板的倾斜角度,使弧形模板上边沿和混凝土井壁下沿之间留出足够的间隙,便于向浇筑区域注入混凝土和进行振捣工作;过程中,根据混凝土井壁要成型的宽度以及混凝土井壁下沿的位置可以适应性的调整弧形模板的倾斜角度,调整方便,无需较为繁琐的浇筑模板的支撑拼合工作,提高了浇筑的效率。

可选的,所述角度调节组件包括水平固定连接于底部支撑件上表面的限位块、上端铰接于弧形模板凹陷面上的支撑杆,以及水平设置且垂直固定连接于支撑杆下端的限位杆;在限位块上表面沿接近或远离弧形模板的方向上间隔设置有卡槽,限位杆与卡槽卡接配合。

通过采用上述技术方案,调节弧形模板倾斜角度时,用一只手抓住弧形模板上边沿,另一只手抬起支撑杆,向内或向外将弧形模板调整到合适角度时,将支撑杆放下并使限位杆卡入对应的卡槽中,就可以完成弧形模板倾斜角度的调整,调整较为方便。

可选的,所述沉井结构还包括用于固定相邻两块弧形模板的弹性固定组件。

通过采用上述技术方案,当完成弧形模板的拼合以及角度调节后,通过弹性固定组件可以快速对弧形模板进行固定,提高了施工效率,增加了施工的便捷性;同时弹性固定组件允许弧形模板有一定的调整空间,能更好的适应现场复杂的工况。

可选的,所述弹性固定组件包括分别固定连接于弧形模板凹陷面两侧的固定座和弹性夹持座,以及转动连接于固定座上能与相邻弧形模板上的弹性夹持座弹性卡接的扳把。

通过采用上述技术方案,当要锁死两块弧形模板时,转动扳把与弹性夹持座弹性卡接,就能限制两块弧形模板的偏移,使用较为方便。

可选的,所述弹性夹持座包括转轴以及套设于转轴上的橡胶轮,转轴的一端垂直固定连接于弧形模板上,转轴的直径小于扳把的卡口的大小,橡胶轮端部和弧形模板边沿的间距小于扳把的厚度。

通过采用上述技术方案,当要锁死两块弧形模板时,转动扳把使其卡接于转轴上,这时橡胶轮会挤压在扳把上,限制扳把的移动,这样两块弧形模板的偏移就会受到限制,实现固定;扳把的卡口大于转轴的直径,以及橡胶轮的设置,均使得两块弧形模板有一定的调整空间,更为适应现场的施工情况。

第二方面,本申请提供一种应用于狭窄地带的沉井结构的施工方法,采用如下的技术方案:

一种应用于狭窄地带的沉井结构的施工方法,包括以下步骤:

S1:测量放线,对沉井位置进行定位;

S2:对第一层土方进行开挖,形成第一层沉井基坑单元;

S3:向沉井基坑单元的坑壁上安装锚固件;

S4:进行钢筋笼的绑扎,并同步将绑扎完的节点与锚固件端部焊接;

S5:安装浇筑模板,浇筑混凝土井壁,进行养生;

S6:混凝土井壁凝固完成后,拆模,向下进行第二层的土方开挖,安装锚固件,绑扎钢筋笼时将第二层钢筋笼和第一层钢筋笼下部预留的钢筋焊接在一起,之后进行支模、浇筑;

S7:依照上述施工步骤,向下逐层完成后续各层的施工,最后浇筑混凝土封底。

通过采用上述技术方案,采用逐层向下的方式进行逆向式施工,施工更为方便、结构稳定性较好,不易出现偏斜。

综上所述,本申请包括以下至少一种有益技术效果:

1.采用逐层向下的方式进行逆向式施工,施工更为方便、结构稳定性较好,不易出现偏斜;

2.通过设置辅助浇筑单元,使得浇筑工序更为方便;

3.通过设置弹性固定组件,使得浇筑模板之间的固定更为方便。

附图说明

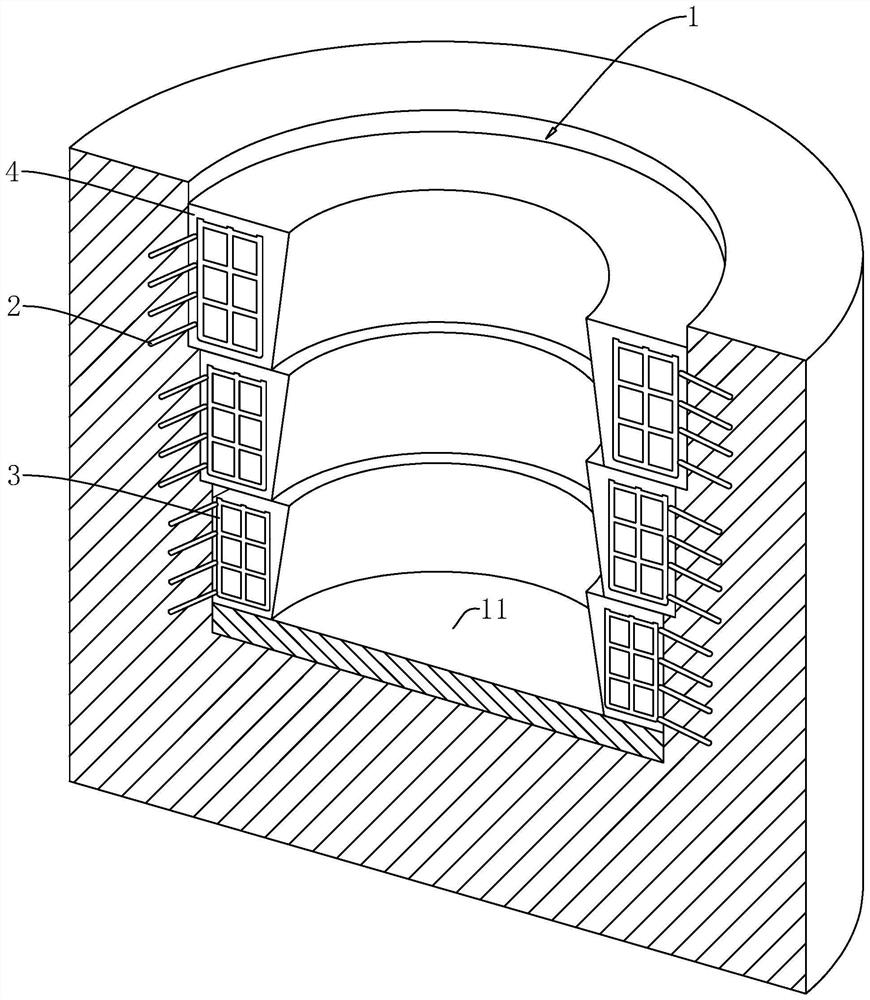

图1是本申请实施例1中沉井结构的结构示意图;

图2是本申请实施例2中沉井结构的结构示意图;

图3是本申请实施例2中辅助浇筑单元的结构示意图;

图4是本申请实施例3中辅助浇筑单元的结构示意图。

附图标记说明:1、沉井基坑单元;11、封底;2、锚固件;3、钢筋笼;4、混凝土井壁;5、辅助浇筑单元;51、底部支撑件;52、弧形模板;521、加强框;53、角度调节组件;531、限位块;5311、卡槽;532、支撑杆;533、限位杆;54、弹性固定组件;541、固定座;542、扳把;5421、卡口;543、弹性夹持座;5431、转轴;5432、橡胶轮。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

实施例1

参照图1,应用于狭窄地带的沉井结构包括向下逐层开挖形成的沉井基坑,每层沉井基坑为一个沉井基坑单元1,在沉井基坑单元1的坑壁上均匀设置有锚固件2,在沉井基坑单元1的内周侧设置有环形分布的钢筋笼3,钢筋笼3与锚固件2相互固定连接,在沉井基坑单元1的内周侧还设置有浇筑于锚固件2和钢筋笼3外部的环形混凝土井壁4,上下相邻两层的环形混凝土井壁4上下堆叠,在最下方沉井基坑单元1的底部设置有混凝土封底11。

相比现有的沉井施工方法,本申请可以逐层向下进行施工,每层的高度可以控制在100-160cm,这样施工过程中不需要用到脚手架和采用吊装设备,施工更为方便;同时在上层混凝土井壁4凝固到一定程度之后就可以往下继续施工,2天左右可以完成一层的施工,16-20天可以完成一个沉井的施工,施工周期更短。

沉井基坑的内径从上到下逐渐缩小,呈阶梯式,结构稳定性较好,相应的多个环形混凝土井壁4内侧也形成阶梯式结构。除了结构稳定性较好,每层沉井基坑单元1底部形成一个台阶,会对上方的环形混凝土井壁4起到竖直向上的支撑力,在开挖下层土层的时候比较方便。阶梯的宽度按照具体的沉井基坑的内径进行适应性的设计,宽度一般在10-30cm之间。

锚固件2可以采用锚杆,也可以采用强度较高的螺纹钢筋;锚固件2以矩形阵列的形式分布在沉井基坑单元1的坑壁上,相互之间的间距相等;锚固件2倾斜向下插入沉井基坑单元1的坑壁中,插孔中可以填充水泥浆,以提高锚固件2和坑壁的牢固性。锚固件2可以为钢筋笼3和混凝土井壁4提供稳定可靠的竖向支撑力和水平方向的限制力,使混凝土井壁4和沉井基坑单元1形成牢固的整体。

钢筋笼3可以分段绑扎,也可以一体绑扎,根据沉井大小选择粗细不同的钢筋,钢筋笼3中横、纵钢筋的节点最好能与锚固件2端部对应,这样焊接之后连接强度更高。钢筋笼3的下部要预留一定数量的长钢筋,在浇筑完成后,预留的长钢筋端部依然会漏出混凝土井壁4的下部,绑扎下方钢筋笼3时,将下方钢筋笼3与预留的长钢筋焊接在一起,这样所有钢筋笼3和锚固件2可以形成整体,建造的沉井结构稳定性更好。

混凝土井壁4可以一体浇筑,浇筑面积较大时也可以分段浇筑。浇筑过程中,浇筑模板上侧朝向远离上方混凝土井壁4的方向偏转一定角度,避开上方混凝土井壁4的阻碍,更加便于注浆,浇筑完成的混凝土井壁4内径会从下到上逐渐缩小,内部形成锥筒形结构,对上方混凝土井壁4的支撑作用更好。

混凝土封底11设置在最下方沉井基坑单元1底部,在施工中,最后进行浇筑,对于土质条件相对松软的地带,在浇筑前可以先在下方铺垫碎石层、细沙层等提高支撑强度的垫层。

应用于狭窄地带的沉井施工方法包括以下步骤:

S1:测量放线,对沉井位置进行定位;

S2:对第一层土方进行开挖,形成第一层沉井基坑单元1;

S3:向沉井基坑单元1的坑壁上安装锚固件2,插孔中填充水泥浆;

S4:进行钢筋笼3的绑扎,并同步将绑扎完的节点与锚固件2端部焊接;

S5:安装浇筑模板,浇筑混凝土井壁4,进行养生;

S6:混凝土井壁4凝固完成后,拆模,向下进行第二层的土方开挖,安装锚固件2,绑扎钢筋笼3时将第二层钢筋笼3和第一层钢筋笼3下部预留的钢筋焊接在一起,之后进行支模、浇筑;

S7:依照上述施工步骤,向下逐层完成后续各层的施工,最后浇筑混凝土封底11。

实施例1的实施原理为:当需要在狭窄地带建造沉井时,区别于现有技术,本申请采用逐层向下的方式进行逆向式施工,施工过程中不需要用到脚手架和采用吊装设备,施工更为方便;混凝土井壁4和沉井基坑单元1坑壁通过锚固件2连接牢固,不会出现偏斜的问题,上下层的混凝土井壁4除了通过可靠的上下支撑作用,还通过钢筋笼3有效连接在一起,整体的结构稳定性较好。综合,本申请中沉井施工更为方便,沉井结构不易出现偏斜,作为整体结构稳定性也较好。

实施例2

参照图2、图3,实施例2与实施例1的区别在于,应用于狭窄地带的沉井结构还包括辅助浇筑单元5,多个辅助浇筑单元5拼合形成浇筑模板,使得浇筑工序更为方便。

辅助浇筑单元5包括水平支撑于地面上的底部支撑件51、竖向铰接于底部支撑件51一侧上表面的弧形模板52,以及设置在底部支撑件51和弧形模板52之间用于调节弧形模板52倾斜角度的角度调节组件53。

底部支撑件51为上下平整的板状结构,其对应弧形模板52的一侧呈弧形,与弧形模板52的弧度相适配。弧形模板52通过合页与底部支撑件51铰接,其拱起面用于阻挡混凝土朝向外侧,凹陷面朝向底部支撑件51的上表面。弧形模板52可以向接近或远离底部支撑件51的方向转动。弧形模板52下边沿呈弧形,在小幅度转动调节时较为流畅。

在弧形模板52凹陷面的四周上固定连接有角钢组成的加强框521,加强框521可以提高弧形模板52的抵抗变形的能力,很好的适应浇筑的需求。

在进行浇筑工序时,先将多个辅助浇筑单元5拼合形成环形,弧形模板52、地面以及沉井基坑单元1坑壁之间形成浇筑区域,然后根据混凝土井壁4下边沿的位置适应性调整弧形模板52的倾斜角度,使弧形模板52上边沿和混凝土井壁4下沿之间留出足够的间隙,便于向浇筑区域注入混凝土和进行振捣工作。过程中,根据混凝土井壁4要成型的宽度以及混凝土井壁4下沿的位置可以适应性的调整弧形模板52的倾斜角度,调整方便,无需较为繁琐的浇筑模板的支撑拼合工作,提高了浇筑的效率。

角度调节组件5包括水平固定连接于底部支撑件51上表面的限位块531、上端铰接于弧形模板52凹陷面上的支撑杆532,以及水平设置且垂直固定连接于支撑杆532下端的限位杆533;在限位块531上表面沿接近或远离弧形模板52的方向上间隔设置有卡槽5311,限位杆533可以卡接于卡槽5311中。

支撑杆532共有两根,限位杆533有一根且两端与两个支撑杆532固定连接,限位块531一共有三条,呈矩形板型,分别对应于限位杆533两端和中部。

调节弧形模板52倾斜角度时,用一只手抓住弧形模板52上边沿,另一只手抬起支撑杆532,向内或向外将弧形模板52调整到合适角度时,将支撑杆532放下并使限位杆533卡入对应的卡槽5311中,就可以完成弧形模板52倾斜角度的调整,调整较为方便。

实施例2的实施原理为:在进行浇筑工序时,可以快速通过多个辅助浇筑单元5配合、地面以及沉井基坑单元1坑壁形成浇筑区域,然后根据混凝土井壁4下边沿的位置适应性调整弧形模板52的倾斜角度,之后就可以向浇筑区域注入混凝土和进行振捣工作,施工较为方便。

实施例3

参照图4,实施例3与实施例2的区别在于,应用于狭窄地带的沉井结构还包括用于固定相邻两块弧形模板52的弹性固定组件54。

弹性固定组件54包括分别固定连接于弧形模板52凹陷面两侧的固定座541和弹性夹持座543,以及转动连接于固定座541上能与相邻弧形模板52上的弹性夹持座543弹性卡接的扳把542。

固定座541呈杆状,一端垂直固定连接于弧形模板52上。扳把542对应固定座541的位置处开设有通孔,并通过通孔转动连接于固定座541上,扳把542相对固定座541只能围绕固定座541的轴线进行转动,不能沿轴线进行滑动。扳把542对应弹性夹持座543一端的下侧开设有缺口型的卡口5421,从上向下转动时,扳把542的卡口5421位置处能够卡在弹性夹持座543上,阻止两个弧形模板52在水平面上向四个方向的偏移。

弹性夹持座543包括转轴5431以及套设于转轴5431上的橡胶轮5432,转轴5431的一端垂直固定连接于弧形模板52上,转轴5431的直径小于扳把542的卡口5421的大小。橡胶轮5432端部和加强框521边沿的间距小于扳把542的厚度。

当要锁死两块弧形模板52时,转动扳把542使其卡接于转轴5431上,这时橡胶轮5432会挤压在扳把542上,限制扳把542的移动,这样两块弧形模板52的偏移就会受到限制,实现固定。扳把542的卡口5421大于转轴5431的直径,以及橡胶轮5432的设置,均使得两块弧形模板52有一定的调整空间,更为适应现场的施工情况。

实施例3的实施原理为:当完成弧形模板52的拼合以及角度调节后,通过弹性固定组件54可以快速对弧形模板52进行固定,提高了施工效率,增加了施工的便捷性;同时弹性固定组件54允许弧形模板52有一定的调整空间,能更好的适应现场复杂的工况。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。