一种烟叶动态控湿烘烤控制方法和控制系统

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种烟叶动态控湿烘烤控制方法和控制系统,属于烟叶烘烤技术领域。

背景技术

烟叶烘烤是将鲜烟叶的潜在质量表现出来并以干燥烟叶状态保存的过程。烟叶烘烤的核心任务有三个:叶片脱水、颜色变黄和内在质量转化。叶片脱水即由鲜烟叶含水率的80%~90%到烘烤结束的5%~10%;颜色变黄即由鲜烟叶的绿黄色到烤后烟叶的桔黄色;内在质量转化即由鲜烟叶的不具备卷烟工业使用价值到烤后烟叶的香气、口感等满足卷烟配方使用需求。烘烤工艺的合理运用是烘烤过程烟叶适当转化的基础,其中烘烤温湿度管理是烘烤工艺的核心。

我国于上世纪90年代提出烤烟三段式烘烤工艺(宫长荣等.烤烟三段式烘烤及其配套技术[M].科学技术文献出版社,1996年),1996年形成行业标准(YC/T 42-1996烤烟基本烘烤技术规程[S]国家烟草专卖局,1996年),将烟叶烘烤过程划分为变黄期、定色期和干筋期3个阶段,并以干球温度和湿球温度为主要指标,提出了不同烘烤阶段的干湿球温度和稳定时间。

近年来随着密集烤房的逐渐普及,针对其装烟量大、排湿快等特点,又相继提出了“五段五对应”(孙福山等.五段五对应烟叶烤香密集烘烤精准工艺[P].201210072835.9)、“八点式”(徐秀红等.“8点式精准密集烘烤工艺”的创新集成与应用[J].中国烟草科学,2012,33(5):68-73)、“三段六步式”(汪伯军等.三段六步式烘烤工艺研究及应用初报[J].西南大学学报,2014,38(8):189-193)等烘烤工艺。这些烘烤方法在三段式工艺基础上,对烘烤阶段进行了更为精细的划分,提出了更多的烘烤干球温度和湿球温度对应点。

综合目前烘烤工艺的相关报道,烘烤阶段的划分和工艺条件的设置主要以干球温度和湿球温度为指标,通过给定干球温度、湿球温度和稳定时间,促进烘烤过程烟叶转化。这存在两方面问题:一是干湿球温度计硬件的缺陷,由于烘烤过程环境复杂,温度变化大,湿球水壶缺水和纱布污染等问题造成湿球温度测量不准确甚至数据缺失,对烟叶烘烤质量产生较大影响,湿球温度过高易造成烟叶褐变,形成杂色烟叶,湿球温度过低,易造成烟叶烘烤转化不够,形成烤青烟叶,烘烤损失增加;另一方面,现有的烘烤工艺为阶段式控温控湿,即任意阶段干湿球温度持续一定时间,转至下一阶段干湿球温度后持续一定时间,依次类推至烘烤结束烟叶干燥。而烘烤过程烟叶是边变黄、边干燥的动态持续过程,由于不同品种、不同成熟度鲜烟叶烘烤特性的复杂性,阶段式控温控湿可能导致烟叶变黄和干燥不协调,即变黄慢失水快导致烟叶烤青,变黄快失水慢导致烟叶烤黑。

因此,如何实现烘烤环境温湿度更为精准的调控,使烘烤过程烟叶变黄、失水和内在化学成分转化更加协调,对改善烟叶烘烤质量具有重要意义。

发明内容

本发明的目的在于提供一种烟叶动态控湿烘烤控制方法和控制系统,能够解决目前阶段式控温控湿烟叶烘烤方法存在的烘烤过程中烟叶变黄和失水不协调问题,有效地改善烟叶烘烤质量,降低烟叶烘烤损失。

为了实现上述目的,本发明提供了一种烟叶动态控湿烘烤控制方法,该方法包括以下步骤:

针对气流下降式烤房,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入事先确定的烤房上棚环境温湿度拟合方程,得到各控温点对应的烤房上棚环境湿度;针对气流上升式烤房,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入事先确定的烤房下棚环境温湿度拟合方程,得到各控温点对应的烤房下棚环境湿度;

在烟叶烘烤过程中,在每个控温点按照每个控温点对应的排湿速率对烟叶进行烘烤控制,直至最后一个控温点烘烤结束后烟叶烘烤完成;其中,针对气流下降式烤房,当前控温点对应的排湿速率根据当前控温点对应的烤房上棚环境湿度、当前控温点的温度保持时间和上一控温点对应的烤房上棚环境湿度计算得到;针对气流上升式烤房,当前控温点对应的排湿速率根据当前控温点对应的烤房下棚环境湿度、当前控温点的温度保持时间和上一控温点对应的烤房下棚环境湿度计算得到;

其中,所述烤房上棚环境温湿度拟合方程通过对气流下降式烤房实际烘烤全过程中的多组烤房上棚环境温度数据及相对应的烤房上棚环境湿度数据进行拟合得到,所述烤房下棚环境温湿度拟合方程通过对气流上升式烤房实际烘烤全过程中的多组烤房下棚环境温度数据及相对应的烤房下棚环境湿度数据进行拟合得到。

该烟叶动态控湿烘烤控制方法的有益效果是:考虑到烤房类型以及烘烤过程烤房不同棚次间的温湿度变化存在差异,针对气流下降式烤房建立烤房上棚环境温湿度拟合方程,针对气流上升式烤房建立烤房下棚环境温湿度拟合方程,基于建立的环境温湿度拟合方程实现烟叶动态控湿烘烤控制。在每个控温点按照每个控温点对应的排湿速率和温度保持时间进行烘烤,由于当前控温点对应的排湿速率是根据当前控温点对应的烤房上棚/下棚环境湿度、当前控温点的温度保持时间和上一控温点对应的烤房上棚/下棚环境湿度计算得到的,因此各控温点对应的排湿速率都是不同的,并且烘烤过程中每个控温点对应的环境湿度是在动态下降的,与现有阶段式控温控湿相比,本发明能够解决烘烤过程中烟叶变黄和失水不协调问题,有利于烟叶变黄、干燥和烤香的协调一致,能有效地改善烟叶烘烤质量、降低烟叶烘烤损失,烤后上等烟比例提升,叶片柔软度和结构疏松程度有所改善,实现了更为精细化的烘烤过程环境调控。

进一步地,在上述烟叶动态控湿烘烤控制方法中,所述拟合方程是一元二次方程,通过多元回归方式拟合。

进一步地,在上述烟叶动态控湿烘烤控制方法中,针对气流下降式烤房,当前控温点对应的排湿速率=(上一控温点对应的烤房上棚环境湿度-当前控温点对应的烤房上棚环境湿度)/当前控温点的温度保持时间;针对气流上升式烤房,当前控温点对应的排湿速率=(上一控温点对应的烤房下棚环境湿度-当前控温点对应的烤房下棚环境湿度)/当前控温点的温度保持时间。

进一步地,在上述烟叶动态控湿烘烤控制方法中,烟叶烘烤过程中共有14个控温点,每个控温点对应的烤房环境温度及每个控温点的温度保持时间的取值范围如下:

第1控温点对应的烤房环境温度为36.0℃、温度保持时间的取值范围为0h~16h;

第2控温点对应的烤房环境温度为38.0℃、温度保持时间的取值范围为20h~48h;

第3控温点对应的烤房环境温度为40.0℃、温度保持时间的取值范围为12h~24h;

第4控温点对应的烤房环境温度为42.0℃、温度保持时间的取值范围为12h~24h;

第5控温点对应的烤房环境温度为44.0℃、温度保持时间的取值范围为8h~16h;

第6控温点对应的烤房环境温度为46.0℃、温度保持时间的取值范围为8h~16h;

第7控温点对应的烤房环境温度为48.0℃、温度保持时间的取值范围为8h~16h;

第8控温点对应的烤房环境温度为50.0℃、温度保持时间的取值范围为0h~8h;

第9控温点对应的烤房环境温度为52.0℃、温度保持时间的取值范围为8h~16h;

第10控温点对应的烤房环境温度54.0℃、温度保持时间的取值范围为8h~16h;

第11控温点对应的烤房环境温度为56.0℃、温度保持时间的取值范围为0h~8h;

第12控温点对应的烤房环境温度为60.0℃、温度保持时间的取值范围为0h~8h;

第13控温点对应的烤房环境温度为64.0℃、温度保持时间的取值范围为0h~8h;

第14控温点对应的烤房环境温度为68.0℃、温度保持时间的取值范围为24h~36h。

进一步地,在上述烟叶动态控湿烘烤控制方法中,用来拟合所述烤房上棚环境温湿度拟合方程的环境温湿度数据是通过一个温湿度一体传感器采集的,所述温湿度一体传感器设置在气流下降式烤房上棚。

这样做的有益效果是:与以往利用干湿球温度计测量环境温度和环境湿度相比,本发明利用温湿度一体传感器能实现环境温度和环境湿度的精准测量,解决了由于湿球水壶缺水、纱布污染等问题造成的湿球温度测量不准确甚至数据缺失,导致烘烤损失大等问题。

进一步地,在上述烟叶动态控湿烘烤控制方法中,用来拟合所述烤房下棚环境温湿度拟合方程的环境温湿度数据是通过一个温湿度一体传感器采集的,所述温湿度一体传感器设置在气流上升式烤房下棚。

进一步地,在上述烟叶动态控湿烘烤控制方法中,用来拟合所述烤房上棚环境温湿度拟合方程的环境温湿度数据是通过多个温湿度一体传感器采集的,所述多个温湿度一体传感器布置在气流下降式烤房上棚的不同位置处。

这样做的有益效果是:采用多个温湿度一体传感器进行数据采集,将所有温湿度一体传感器采集数据的平均值作为拟合用数据,能够提高拟合方程的精度。

进一步地,在上述烟叶动态控湿烘烤控制方法中,用来拟合所述烤房下棚环境温湿度拟合方程的环境温湿度数据是通过多个温湿度一体传感器采集的,所述多个温湿度一体传感器布置在气流上升式烤房下棚的不同位置处。

本发明还提供了一种烟叶动态控湿烘烤控制系统,包括控制器和温度传感器,所述温度传感器用于获取烟叶烘烤过程中各控温点对应的烤房环境温度,所述控制器用于实现上述的烟叶动态控湿烘烤控制方法。

附图说明

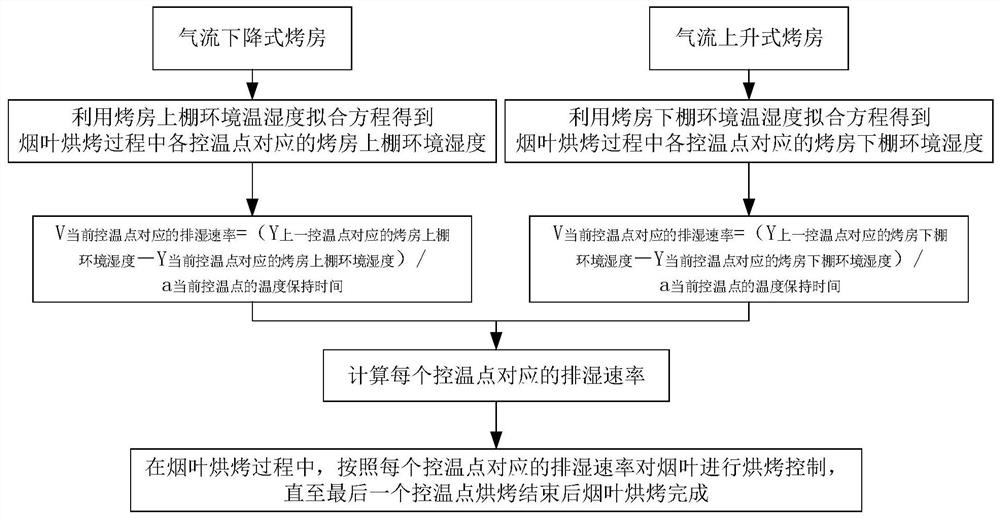

图1是本发明方法实施例中烟叶动态控湿烘烤控制方法的流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

方法实施例:

如图1所示,本实施例的烟叶动态控湿烘烤控制方法包括以下步骤:

针对气流下降式烤房,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入事先确定的烤房上棚环境温湿度拟合方程,得到各控温点对应的烤房上棚环境湿度;针对气流上升式烤房,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入事先确定的烤房下棚环境温湿度拟合方程,得到各控温点对应的烤房下棚环境湿度;

在烟叶烘烤过程中,在每个控温点按照每个控温点对应的排湿速率对烟叶进行烘烤控制,直至最后一个控温点烘烤结束后烟叶烘烤完成;其中,针对气流下降式烤房,当前控温点对应的排湿速率根据当前控温点对应的烤房上棚环境湿度、当前控温点的温度保持时间和上一控温点对应的烤房上棚环境湿度计算得到;针对气流上升式烤房,当前控温点对应的排湿速率根据当前控温点对应的烤房下棚环境湿度、当前控温点的温度保持时间和上一控温点对应的烤房下棚环境湿度计算得到;

本实施例中,考虑到烤房类型(包括气流下降式烤房和气流上升式烤房)以及烘烤过程烤房不同棚次间的温湿度变化存在差异(烤房一般分为上棚、中棚和下棚),针对气流下降式烤房建立烤房上棚环境温湿度拟合方程,针对气流上升式烤房建立烤房下棚环境温湿度拟合方程,基于建立的环境温湿度拟合方程实现烟叶动态控湿烘烤控制。

具体地,针对气流下降式烤房,通过在气流下降式烤房上棚布置至少两个温湿度一体传感器(例如采用6个精度为0.1℃的温湿度一体传感器),且这些传感器的布置位置各不相同,在气流下降式烤房实际烘烤全过程中,每个温湿度一体传感器采集不同时刻各自所处位置处的环境温度及对应的环境湿度,例如采集频次不低于条/5min,将同一时刻所有温湿度一体传感器采集的环境温度平均值作为该时刻烤房上棚环境温度,将同一时刻所有温湿度一体传感器采集的环境湿度平均值作为该时刻烤房上棚环境湿度,从而得到多组烤房上棚环境温度数据及相对应的烤房上棚环境湿度数据,建立从烘烤开始至烘烤结束烤房上棚环境温度和烤房上棚环境湿度一一对应的数据集;通过对气流下降式烤房实际烘烤全过程中的多组烤房上棚环境温度数据及相对应的烤房上棚环境湿度数据进行拟合,得到烤房上棚环境温湿度拟合方程。

针对气流上升式烤房,通过气流上升式烤房在下棚布置至少两个温湿度一体传感器,且这些传感器的布置位置各不相同,在气流上升式烤房实际烘烤全过程中,每个温湿度一体传感器采集不同时刻各自所处位置处的环境温度及对应的环境湿度,将同一时刻所有温湿度一体传感器采集的环境温度平均值作为该时刻烤房下棚环境温度,将同一时刻所有温湿度一体传感器采集的环境湿度平均值作为该时刻烤房下棚环境湿度,从而得到多组烤房下棚环境温度数据及相对应的烤房下棚环境湿度数据,建立从烘烤开始至烘烤结束烤房上下棚环境温度和烤房下棚环境湿度一一对应的数据集;通过对气流上升式烤房实际烘烤全过程中的多组烤房下棚环境温度数据及相对应的烤房下棚环境湿度数据进行拟合,得到烤房下棚环境温湿度拟合方程。

作为其他实施方式,还可以通过在气流下降式烤房上棚布置一个温湿度一体传感器,在气流下降式烤房实际烘烤全过程中利用该温湿度一体传感器采集不同时刻烤房上棚的环境温度及对应的环境湿度,从而得到多组烤房上棚环境温度数据及相对应的烤房上棚环境湿度数据,进而拟合得到烤房上棚环境温湿度拟合方程;还可以通过在气流上升式烤房下棚布置一个温湿度一体传感器,在气流上升式烤房实际烘烤全过程中利用该温湿度一体传感器采集不同时刻烤房下棚的环境温度及对应的环境湿度,从而得到多组烤房下棚环境温度数据及相对应的烤房下棚环境湿度数据,进而拟合得到烤房下棚环境温湿度拟合方程。

下面利用本实施例的烟叶动态控湿烘烤控制方法进行烟叶烘烤,通过分析烤后烟叶质量状况验证本实施例方法的有效性。

烘烤实验1:

(1)实验设计:

实验用烤房为气流下降式烤房,供试烤烟品种为中烟100,选择地势平坦、连片种植的田块,当中部烟叶和上部烟叶达到当地正常成熟采收标准后一次采收。为保证不同烘烤方法处理的鲜烟素质一致,挑选成熟特征基本一致的300片左右烟叶,分别装入两座烤房正常烘烤。两座烤房采用不同的烘烤方法,其中一个烤房采用本实施例的动态控湿烘烤方法,另一个烤房采用当地常规三段式烘烤方法,烘烤结束烟叶正常回潮后,分析评价烤后烟叶的质量等级,本实施例按照GB2635-92评价烤后烟叶质量等级。

下面先介绍利用本实施例的动态控湿烘烤方法进行烟叶烘烤的过程:

由于实验用烤房为气流下降式烤房,因此需要拟合烤房上棚环境温湿度拟合方程,本实施例采用多元回归方式对该气流下降式烤房实际烘烤全过程中的多组烤房上棚环境温度数据及相对应的烤房上棚环境湿度数据进行拟合,得到该烤房上棚环境温湿度拟合方程为:Y=0.0887X

然后,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入烤房上棚环境温湿度拟合方程Y=0.0887X

表1气流下降式烤房烘烤过程中各控温点对应的烤房环境温度和烤房环境湿度

表1中,排湿速率所在的一列表示每个控温点对应的排湿速率的计算方法,可以看出从第2控温点开始,当前控温点对应的排湿速率=(上一控温点对应的烤房上棚环境湿度-当前控温点对应的烤房上棚环境湿度)/当前控温点的温度保持时间;温度保持时间所在的一列表示每个控温点的温度保持时间的取值范围。

最后,结合表1中各控温点的温度保持时间的取值范围以及当地烟叶烘烤各控温点温度保持时间的一般值,确定每个控温应的温度保持时间,并计算得到每个控温点对应的排湿速率,见表2;在烟叶烘烤过程中,按照表2中每个控温点对应的排湿速率和温度保持时间进行烘烤,直至最后一个控温点烘烤结束后烟叶烘烤完成。

表2气流下降式烤房烘烤过程中各控温点对应的排湿速率和温度保持时间

表2中,“—”代表在第1控温点不排湿。“36h(中部)”代表若烘烤的是中部烟叶则在第2控温点保持36h,“48h(上部)”代表若烘烤的是上部烟叶则在第2控温点保持48h,这里中部烟叶和上部烟叶在第2控温点的温度保持时间,是结合当地中部烟叶、上部烟叶在38℃的温度保持时间的一般值,以及当地上部烟叶在38℃的温度保持时间一般比中部烟叶长6~12h确定的。以第3控温点为例,当前控温点对应的烤房环境温度为40℃、烤房上棚环境湿度为79.6%,上一控温点对应的烤房环境温度为38℃、烤房上棚环境湿度为89.5%,当前控温点的温度保持时间为12h,则排湿速率=(89.5%-79.6%)/12h=0.825%/h,即在第3控温点按照0.825%/小时的排湿速率烘烤12h,在该控温点的温度保持时间段内烤房的环境湿度动态下降。由表2可以看出,每个控温点对应的排湿速率都是不同的。

将当地常规三段式烘烤方法作为本实施例方法的对照方法,当地常规三段式烘烤方法见表3:

表3当地常规三段式烘烤方法

(2)实验结果

烤后烟叶的评价结果见表4:

表4两种烘烤方法烤后烟叶外观等级组成

由表4可以看出:采用本实施例方法烤后烟叶的外观等级质量较对照方法明显提升,两部位烟叶规律一致。其中,本实施例方法与对照方法相比,中部青杂色烟叶(C3V、CX2K等级)比例下降约6个百分点,上等烟(C2F、C3F等级)比例提升约20个百分点;上部青杂色烟叶(B2K、B2V)比例下降约12个百分点,上等烟(B1F、B2F等级)比例提升约17个百分点。

烘烤实验2:

(1)实验设计:

烤房为气流上升式烤房,供试烤烟品种为云烟97,选择地势平坦、连片种植的田块,当中部烟叶和上部烟叶达到当地正常成熟采收标准后一次采收。为保证不同烘烤方法处理的鲜烟素质一致,挑选成熟特征基本一致的300片左右烟叶,分别装入两座烤房正常烘烤,两座烤房采用不同的烘烤方法,其中一个烤房采用本实施例的动态控湿烘烤方法,另一个烤房采用当地常规三段式烘烤方法,烘烤结束烟叶正常回潮后,分析评价烤后烟叶的质量等级,本实施例按照GB2635-92评价烤后烟叶质量等级。

下面先介绍利用本实施例的动态控湿烘烤方法进行烟叶烘烤的过程:

由于实验用烤房为气流上升式烤房,因此需要拟合烤房下棚环境温湿度拟合方程,本实施例采用多元回归方式对气流上升式烤房实际烘烤全过程中的多组烤房下棚环境温度数据及相对应的烤房下棚环境湿度数据进行拟合,得到烤房下棚环境温湿度拟合方程为:Y=0.0892X

然后,通过将烟叶烘烤过程中各控温点对应的烤房环境温度代入烤房下棚环境温湿度拟合方程Y=0.0892X

表5气流上升式烤房烘烤过程中各控温点对应的烤房环境温度和烤房环境湿度

最后,结合表5中各控温点的温度保持时间的取值范围以及当地烟叶烘烤各控温点温度保持时间的一般值,确定每个控温点的温度保持时间,并计算得到每个控温点对应的排湿速率,见表6;在烟叶烘烤过程中,按照表6中每个控温点对应的排湿速率和温度保持时间进行烘烤,直至最后一个控温点烘烤结束后烟叶烘烤完成。

表6气流上升式烤房烘烤过程中各控温点对应的排湿速率和温度保持时间

将当地常规三段式烘烤方法作为本实施例方法的对照方法,当地常规三段式烘烤方法见表7:

表7当地常规三段式烘烤方法

(2)实验结果

烤后烟叶的评价结果见表8:

表8两种烘烤方法烤后烟叶外观等级组成

由表8可以看出:采用本实施例方法烤后烟叶的外观等级质量较对照方法提升,两部位烟叶规律一致。其中,本实施例方法与对照方法相比,中部青杂色烟叶(C3V、CX2K等级)较对照下降约8个百分点,上等烟(C2F、C3F等级)比例提升约13个百分点;上部青杂色烟叶(B2V、B2K)较对照下降约9个百分点,上等烟比例(B1F、B2F等级)比例提升约10个百分点。

系统实施例:

本实施例的烟叶动态控湿烘烤控制系统,包括控制器和温度传感器,其中,温度传感器用于获取烟叶烘烤过程中各控温点对应的烤房环境温度,控制器用于实现一种烟叶动态控湿烘烤控制方法,该烟叶动态控湿烘烤控制方法与方法实施例中的烟叶动态控湿烘烤控制方法相同,此处不再赘述。

- 一种烟叶动态控湿烘烤控制方法和控制系统

- 一种双排湿结构的烟叶控湿烤箱及其控制方法