从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于矿山固体废弃物的综合利用技术领域,具体涉及一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法。

背景技术

硫化铜镍矿作为我国主要的镍矿资源,被不断开采利用,但由于现有选矿工艺仅回收部分目标矿物,加之难选、贫化硫化铜镍矿比例不断增加,致使硫化铜镍矿选矿后产生大量尾矿,且硫化铜镍矿尾矿中含有大量的镁、铁、硫、镍等组分,造成了严重的资源浪费与环境污染(罗仙平等,2013;梁冬梅等,2009;谢杰等,2018)。以金川铜镍矿为例,其尾矿产生量超过700万吨/天,累计堆存量超过2.7亿吨,占地面积超过了8km

发明内容

(一)要解决的技术问题

鉴于现有技术的上述缺点、不足,本发明提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,该方法可将硫化铜镍矿尾矿中的硅转化为水玻璃,同时还能从硫化铜镍矿尾矿获得的镁、铁、铝、镍、铜等多金属盐的结晶。本发明方法还充分利用尾矿焙烧产生的二氧化硫制成硫酸,以减少酸浸试剂成本,避免硫的排放污染问题。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

第一方面,本发明提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,包含如下步骤:

S1、配料及焙烧:将硫化铜镍矿尾矿和助剂按照质量比1:0.5-2混合,研磨至200-300目,然后进行有氧焙烧,得到活性熟料,焙烧过程中收集焙烧产生的炉气;所述助剂为氢氧化钠或碳酸钠;

S2、水浸出:将S1的活性熟料与水混合,搅拌浸出,过滤,得到水浸渣和水浸液;所述水浸液中含有硅酸钠;

S3、碳酸化分解:向S2产生的水浸液中通入二氧化碳进行碳酸化分解,过滤/离心进行固液分离,得到硅胶和Na

S4、酸浸出:将S1收集的炉气经除尘净化后进行充分氧化,将氧化产物用水收集溶解得到硫酸溶液,将硫酸溶液浓度调整至1-6mol/L,与S2产生的水浸渣混合,搅拌溶解、过滤,得到酸浸渣和第一滤液;所述第一滤液中含有溶于硫酸溶液的金属盐,包括不溶于碱液但能溶于硫酸溶液的硅酸盐;

S5、加热陈化:将第一滤液加热陈化,固液分离,得到硅胶和第二滤液,第二滤液为脱硅的金属盐溶液;

S6、制水玻璃:将步骤S3和S5得到的硅胶合并,与氢氧化钠溶液混合并在加热条件下搅拌,过滤,得到水玻璃;

S7、制多金属盐结晶:将S5得到的第二滤液蒸发浓缩结晶,得到多金属盐结晶。

根据本发明的较佳实施例,S1中,有氧焙烧温度为500-1000℃,焙烧时间为15-60min。

根据本发明的较佳实施例,S2中,活性熟料与水按照固液质量比1:5-15混合。

根据本发明的较佳实施例,S2中,搅拌浸出温度为25-90℃,搅拌时间为5-20min。

根据本发明的较佳实施例,S3中,碳酸化分解反应的终点为水浸液pH值达到6-8。

根据本发明的较佳实施例,S4中,硫酸浓度的调整方法为:加浓硫酸/蒸发浓缩以提高硫酸溶液的浓度或加水稀释以降低硫酸溶液的浓度。

根据本发明的较佳实施例,S4中,硫酸溶液与水浸渣按照固液质量比为1:5-10进行混合;搅拌溶解的温度为25-90℃,搅拌时间为3-20min。

根据本发明的较佳实施例,S5中,第一滤液加热陈化的温度为30-100℃、陈化时间为1-10h。

根据本发明的较佳实施例,S6中,与氢氧化钠溶液混合加热至60~100℃条件下,搅拌0.5~3h,过滤得到水玻璃。

根据本发明的较佳实施例,S6中,所述氢氧化钠溶液的质量浓度为10-40%,硅胶与氢氧化钠溶液按照固液质量比1:1-5混合,制得水玻璃。

根据本发明的较佳实施例,S7中,将第二滤液蒸发浓缩至初始体积的30-60%,使金属盐(或因金属盐水解产生的氢氧化物)从第二滤液中结晶出来,以便于后续进一步处理。

(三)有益效果

(1)本发明提供的一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,经与氢氧化钠/碳酸钠混合焙烧制得活性熟料(高温焙烧条件下一些硫酸盐/亚硫酸盐分解产生二氧化硫气体),在水中浸出,得到含硅酸钠的水浸液和不可溶于碱溶液的水浸渣,将水浸液通入二氧化碳进行碳酸化分解得到硅胶;水浸渣再经过稀硫酸溶液加热浸出,一些金属碳酸盐/硅酸盐/金属氢氧化物/金属氧化物与硫酸反应,而一些金属盐不与硫酸反应不能溶于硫酸溶液,故酸浸分离后得到酸浸渣和第一滤液(含硅酸),第一滤液加热陈化得到硅胶和脱硅胶的第二滤液。硅胶进一步溶于氢氧化钠溶液中制得硅酸钠(水玻璃);而第二滤液中主要含有一些非贵金属盐(镁、铁、铝、铜、镍),将第二滤液加热浓缩得到多金属结晶物,包括金属盐结晶物或氢氧化物结晶物。

收集焙烧产生的硫制成硫酸套用于到酸浸步骤中,减少酸成本和硫排放,经济效益可观。水浸液碳酸化分解后得到的碳酸钠溶液浓缩后,作为活化助剂套用,进行湿法配料,减少助剂成本。

(2)本发明的方法与现有浮选、重选-浮选、直接酸浸等工艺相比,具有综合利用率高、无环境污染的优势。本发明的方法,工艺过程简单、对设备无特殊要求、能耗低和容易实现工业化等优点,硫元素被转化成硫酸直接套用在工艺中作为酸浸液酸的来源,其符合环保要求(不排放有毒有害的固体废弃物,不排放酸性、碱性、重金属等有毒有害溶液与气体),适于对硫化铜镍矿尾矿的减量化处理和高附加值转化利用。

附图说明

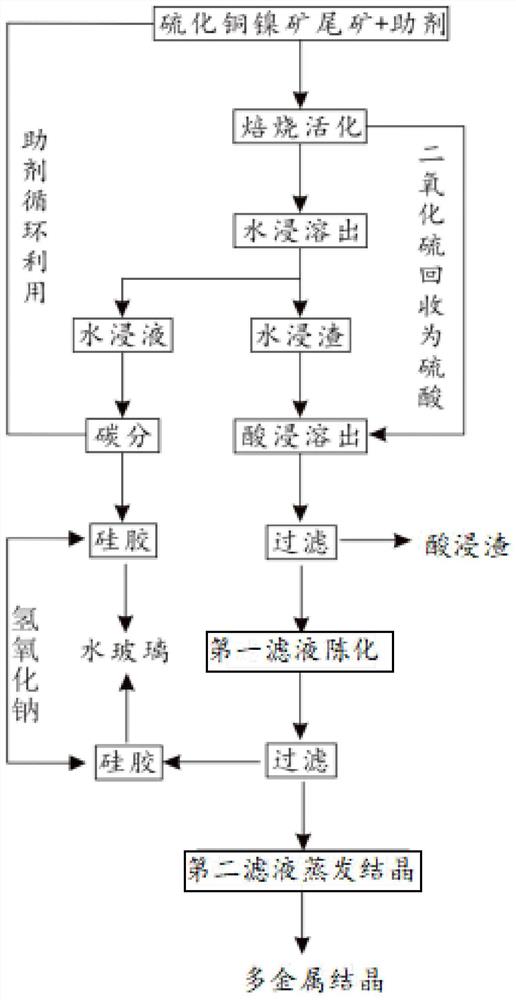

图1为本发明提供的一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法的总流程图。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

如图1所示,本发明提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,包括如下步骤:

S1、配料及焙烧:将硫化铜镍矿尾矿和氢氧化钠或碳酸钠按照质量比1:0.5-2混合,研磨至200-300目,然后进行有氧焙烧,焙烧温度为500-1000℃、焙烧时间为15-60min,焙烧后得到活性熟料,焙烧过程中收集焙烧产生的炉气。

S2、水浸出:将S1的活性熟料与水按照固液比1:5-15混合,在25-90℃下搅拌浸出5-20min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。

S3、碳酸化分解:向S2产生的水浸液中通入二氧化碳进行碳酸化分解,碳酸化分解的终点为水浸液pH=6-8,停止通入二氧化碳,静置,过滤/离心进行固液分离,得到硅胶和Na

S4、酸浸出:将S1收集的炉气经除尘净化后进行充分氧化,将氧化产物用水收集溶解得到硫酸溶液,将硫酸溶液浓度调整至1-6mol/L,与S2产生的水浸渣按照固液质量比为1:5-10进行混合,在温度25-90℃下搅拌溶解3-20min、过滤,得到酸浸渣和第一滤液;所述第一滤液中含有溶于硫酸溶液的金属盐,包括不溶于碱液但能溶于硫酸溶液的硅酸盐。

硫酸浓度的调整方法为:加浓硫酸/蒸发浓缩以提高硫酸溶液的浓度或加水稀释以降低硫酸溶液的浓度。

在酸浸过程中,一些金属碳酸盐/硅酸盐/金属氢氧化物/金属氧化物与硫酸溶液反应,而被浸出后进入第一滤液;而另一些金属盐不与硫酸反应、不能溶于硫酸溶液,进入酸浸渣。第一滤液中还含有一些未溶于水或碱液的硅酸盐与稀硫酸反应生成硅酸,硅酸不稳定,易分解为可沉淀的硅胶。

S5、加热陈化:将第一滤液加热至30-100℃下陈化1-10h,固液分离,得到硅胶和第二滤液,第二滤液为脱硅的金属盐溶液。

S6、制水玻璃:将S3和S5中收集的硅胶合并,然后与质量浓度为10-40%的氢氧化钠溶液,按固液质量比1:1-5混合,加热至60~100℃条件下,搅拌0.5~3h促进反应,得到硅酸钠溶液(即水玻璃)。

S7、制多金属盐结晶:将第二滤液蒸发浓缩至初始体积的30-60%,使得到多金属结晶混合物,保留金属硫酸盐结晶和部分金属盐水解产生的氢氧化物结晶。多金属结晶混合物可以进一步处理,比如制成净水剂等。

以下是本发明的具体实施例。

实施例1

本实施例的硫化铜镍矿尾矿中SiO

本实施例提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,其步骤如下:

S1、配料及焙烧:将硫化铜镍矿尾矿和碳酸钠按质量比1:-2混合,研磨至200目,在800℃的焙烧炉中进行有氧焙烧30min,得到活性熟料,焙烧过程中收集焙烧产生的炉气。

S2、水浸出:将S1的活性熟料与水按照固液比1:10混合,在90℃下搅拌浸出5min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。

S3、碳酸化分解:向S2产生的水浸液中通入二氧化碳进行碳酸化分解,碳酸化分解的终点为水浸液pH=6.0,停止通入二氧化碳,静置,过滤,得到硅胶和Na

S4、酸浸出:将S1收集的炉气经除尘净化后进行充分氧化,将氧化产物用水收集溶解得到硫酸溶液,将硫酸溶液浓度浓缩调至6mol/L,与S2产生的水浸渣按照固液质量比为1:5混合,在温度30℃下搅拌溶解5min、过滤,得到酸浸渣和第一滤液;所述第一滤液中含有溶于硫酸溶液的金属盐,包括不溶于碱液但能溶于硫酸溶液的硅酸盐。

在酸浸过程中,一些金属碳酸盐/硅酸盐/金属氢氧化物/金属氧化物与硫酸溶液反应,而被浸出后进入第一滤液;而另一些金属盐不与硫酸反应、不能溶于硫酸溶液,进入酸浸渣。第一滤液中还含有一些未溶于水或碱液的硅酸盐与稀硫酸反应生成硅酸,硅酸不稳定,易分解为可沉淀的硅胶。

S5、加热陈化:将第一滤液加热至100℃下陈化1h,固液分离,得到硅胶和第二滤液,第二滤液为脱硅的金属盐溶液。

S6、制水玻璃:将S3和S5中收集的硅胶合并,然后与质量浓度为40%的氢氧化钠溶液,按固液质量比1:1混合,加热至90℃条件下,搅拌0.5h促进反应,得到水玻璃。

水玻璃是一种可用于混凝土的渗透结晶材料,可用于配制快凝防水剂、耐热砂浆、耐热混凝土或耐酸砂浆、耐酸混凝土;涂刷建筑材料表面,可以提高材料的抗渗和抗风化能力;加固地基,提高地基的承载力;水玻璃还可以作为多种建筑涂料的原料。

S7、制多金属盐结晶:将第二滤液蒸发浓缩至初始体积的60%,使得到多金属结晶混合物,保留金属硫酸盐结晶和部分金属盐水解产生的氢氧化物结晶。多金属结晶混合物可以进一步处理,比如制成净水剂等。

本实施例的方法回收了硫化铜镍矿尾矿中的硫并制成硫酸,以该硫酸套用到酸浸步骤,减少酸成本,避免硫的排放污染问题,回收了硫化铜镍矿尾矿中的Si并制成水玻璃。本实施例的方法还回收了硫化铜镍矿尾矿中的Mg、Cu、Fe、Al、Ni制成金属结晶物,以便于进一步处理或利用。

实施例2

本实施例的硫化铜镍矿尾矿中SiO

本实施例提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,其步骤如下:

S1、配料及焙烧:将硫化铜镍矿尾矿和氢氧化钠按质量比1:0.5混合,研磨至200目,在1000℃的焙烧炉中进行有氧焙烧30min,得到活性熟料,焙烧过程中收集焙烧产生的炉气。

S2、水浸出:将S1的活性熟料与水按照固液比1:15混合,在常温下搅拌浸出15min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。

S3、碳酸化分解:向S2产生的水浸液中通入二氧化碳进行碳酸化分解,碳酸化分解的终点为水浸液pH=7.0,停止通入二氧化碳,静置,过滤,得到硅胶和Na

S4、酸浸出:将S1收集的炉气经除尘净化后进行充分氧化,将氧化产物用水收集溶解得到硫酸溶液,将硫酸溶液浓缩调整至1mol/L,与S2产生的水浸渣按照固液质量比为1:10混合,在温度90℃下搅拌溶解15min、过滤,得到酸浸渣和第一滤液;所述第一滤液中含有溶于硫酸溶液的金属盐,包括不溶于碱液但能溶于硫酸溶液的硅酸盐。

在酸浸过程中,一些金属碳酸盐/硅酸盐/金属氢氧化物/金属氧化物与硫酸溶液反应,而被浸出后进入第一滤液;而另一些金属盐不与硫酸反应、不能溶于硫酸溶液,进入酸浸渣。第一滤液中还含有一些未溶于水或碱液的硅酸盐与稀硫酸反应生成硅酸,硅酸不稳定,易分解为可沉淀的硅胶。

S5、加热陈化:将第一滤液加热至30℃下陈化10h,固液分离,得到硅胶和第二滤液,第二滤液为脱硅的金属盐溶液。

S6、制水玻璃:将S3和S5中收集的硅胶合并,然后与质量浓度为10%的氢氧化钠溶液,按固液质量比1:5混合,加热至60℃条件下,搅拌3h促进反应,得到水玻璃。

S7、制多金属盐结晶:将第二滤液蒸发浓缩至初始体积的40%,使得到多金属结晶混合物,保留金属硫酸盐结晶和部分金属盐水解产生的氢氧化物结晶。多金属结晶混合物可以进一步处理,比如制成净水剂等。

实施例3

本实施例的硫化铜镍矿尾矿中SiO

本实施例提供一种从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法,其步骤如下:

S1、配料及焙烧:将硫化铜镍矿尾矿和氢氧化钠按质量比1:1混合,研磨至300目,在700℃的焙烧炉中进行有氧焙烧40min,得到活性熟料,焙烧过程中收集焙烧产生的炉气。

S2、水浸出:将S1的活性熟料与水按照固液比1:10混合,在常温下搅拌浸出20min,过滤,得到水浸渣和水浸液,水浸液中含有硅酸钠。

S3、碳酸化分解:向S2产生的水浸液中通入二氧化碳进行碳酸化分解,碳酸化分解的终点为水浸液pH=7.5,停止通入二氧化碳,静置,过滤,得到硅胶和Na

S4、酸浸出:将S1收集的炉气经除尘净化后进行充分氧化,将氧化产物用水收集溶解得到硫酸溶液,将硫酸溶液浓缩调整至4mol/L,与S2产生的水浸渣按照固液质量比为1:8混合,在温度50℃下搅拌溶解10min、过滤,得到酸浸渣和第一滤液。

S5、加热陈化:将第一滤液加热至60℃下陈化4h,固液分离,得到硅胶和第二滤液,第二滤液为脱硅的金属盐溶液。

S6、制水玻璃:将S3和S5中收集的硅胶合并,然后与质量浓度为25%的氢氧化钠溶液,按固液质量比1:2.5混合,加热至75℃条件下,搅拌2h促进反应,得到水玻璃。

S7、制多金属盐结晶:将第二滤液蒸发浓缩至初始体积的50%,使得到多金属结晶混合物,保留金属硫酸盐结晶和部分金属盐水解产生的氢氧化物结晶。多金属结晶混合物可以进一步处理,比如制成净水剂等。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 从硫化铜镍矿尾矿中回收多金属结晶联产水玻璃的方法

- 一种从贫锡多金属硫化矿浮选尾矿中回收硫砷的选矿方法