硫化物固态电解质、制备方法及全固态锂离子电池

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及全固态锂离子电池技术领域,特别涉及一种硫化物固态电解质、制备方法及全固态锂离子电池。

背景技术

传统的锂离子电池无论从能量密度还是安全性的角度都不能满足当前的需求,因此探索性能更加优异的电池体系迫在眉睫。全固态电池,因为电解质是固体,大幅提高了电池的安全性。目前常用的固态电解质主要有LiPON、Li

发明内容

鉴于此,有必要针对现有技术中存在的缺陷提供一种高电导率、稳定性好、高能量密度的水硫化物固态电解质、制备方法及全固态锂离子电池。

为解决上述问题,本申请采用下述技术方案:

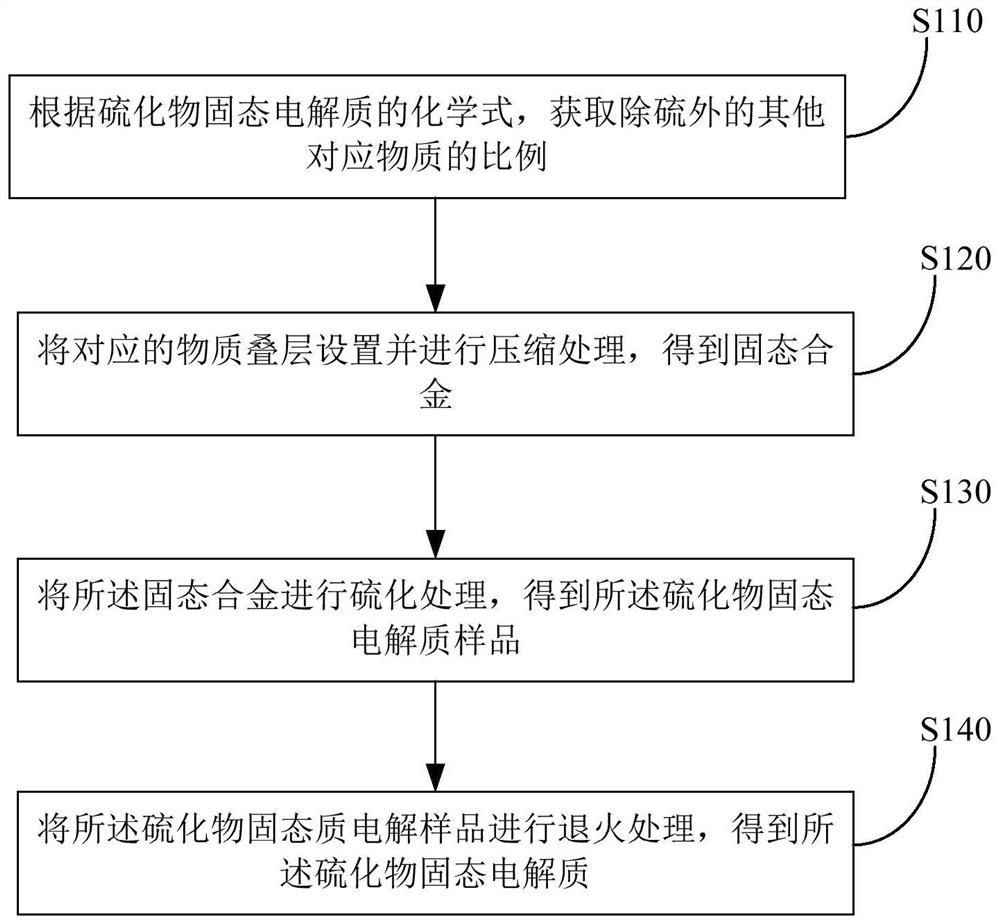

本申请的目的之一,提供了一种硫化物固态电解质的制备方法,包括下述步骤:

根据硫化物固态电解质的化学式,获取除硫外的其他对应物质的比例;

将对应的物质叠层设置并进行压缩处理,得到固态合金;

将所述固态合金进行硫化处理,得到所述硫化物固态电解质样品;

将所述硫化物固态质电解样品进行退火处理,得到所述硫化物固态电解质。

在其中一些实施例中,在根据硫化物固态电解质的化学式,获取对应物质的比例的步骤中,所述硫化物固态电解质的化学式为li

在其中一些实施例中,使用的Sn原子来源于锡箔或者是锡基合金箔,合金包括锡锑合金,锡镧合金,所述Li原子来源于锂带。

在其中一些实施例中,所述的锂带厚度为20μm,锡箔厚度为30μm。

在其中一些实施例中,在将对应的物质叠层设置并进行压缩处理,得到固态合金的步骤中,具体包括下述步骤:

将对应的物质叠层设置,并用辊压机压到原来厚度的一半,折叠再辊压,重复上述操作6次以上,直至最后一次辊压的固态合金的厚度在0.14mm~0.04mm之间。

在其中一些实施例中,所述辊压机为带有间隙调节和带有防粘黏涂层轧辊的冷压式辊压机。

在其中一些实施例中,在将所述固态合金进行硫化处理,得到所述硫化物固态质电解样品的步骤中,具体包括下述步骤:

将所述固态合金经过惰性气体保护和密封处理后,转移到真空退火炉中,在氩气和硫化氢气体氛围或者纯硫化氢气体氛围下,进行200℃~380℃的预硫化处理30~60分钟,再升温至400℃~550℃进行完全硫化处理,硫化时长为1~2小时,得到硫化物固态电解质。

在其中一些实施例中,在将所述硫化物固态质电解样品进行退火处理,得到所述硫化物固态电解质的步骤中,具体包括下述步骤:

将所述硫化物固态电解质样品,进行研磨,压片,放入真空退火炉中,充入25Kpa的氩气和5Kpa的硫化氢混合气体,进行结晶化退火,退火温度为:470℃~540℃,退火时长为1~2小时。

本申请的目的之二,提供了一种硫化物固态电解质,由任一项所述的硫化物固态电解质的制备方法制备得到。

本申请的目的之三,提供了一种全固态锂离子电池,包括所述的硫化物固态电解质。

本申请采用上述技术方案,其有益效果如下:

本申请提供的硫化物固态电解质的方法,根据硫化物固态电解质的化学式,获取除硫外的其他对应物质的比例;将对应的物质叠层设置并进行压缩处理,得到固态合金;将所述固态合金进行硫化处理,得到所述硫化物固态电解质样品;将所述硫化物固态质电解样品进行退火处理,得到所述硫化物固态电解质,本申请上述实施例制备得到的Li

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例1提供的硫化物固态电解质的方法的步骤流程图。

图2是本发明实施例1中的压结完成的锂锡合金箔。

图3是本发明实施例1中的锂锡合金箔的扫面电镜截面图。

图4是本发明实施例1中的硫化退火后的固态电解质。

图5是本发明实施例1中的结晶退火后固态电解质圆片的截面图。

图6是本发明实施例1中的EIS阻抗图谱。

图7是本发明实施例1中的拉曼测试图。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。

在本申请的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。

请参阅图1,本申请一实施例提供的一种硫化物固态电解质的方法的步骤流程图,包括下述步骤S110至步骤S130,以下详细说明各个步骤的实现方式。

步骤S110:根据硫化物固态电解质的化学式,获取除硫外的其他对应物质的比例。

在其中一些实施例中,在根据硫化物固态电解质的化学式,获取对应物质的比例的步骤中,所述硫化物固态电解质的化学式为li

在其中一些实施例中,使用的Sn原子来源于锡箔或者是锡基合金箔,合金包括锡锑合金,锡镧合金,所述Li原子来源于锂带。

在其中一些实施例中,所述的锂带厚度为20μm,锡箔厚度为30μm。

步骤S120:将对应的物质叠层设置并进行压缩处理,得到固态合金。

在其中一些实施例中,在将对应的物质叠层设置并进行压缩处理,得到固态合金的步骤中,具体包括下述步骤:将对应的物质叠层设置,并用辊压机压到原来厚度的一半,折叠再辊压,重复上述操作6次以上,直至最后一次辊压的固态合金的厚度在0.14mm~0.04mm之间。

在其中一些实施例中,所述辊压机为带有间隙调节和带有防粘黏涂层轧辊的冷压式辊压机。

步骤S130:将所述固态合金进行硫化处理,得到所述硫化物固态电解质样品。

在其中一些实施例中,在将所述固态合金进行硫化处理,得到所述硫化物固态质电解样品的步骤中,具体包括下述步骤:

将所述固态合金经过惰性气体保护和密封处理后,转移到真空退火炉中,在氩气和硫化氢气体氛围或者纯硫化氢气体氛围下,进行200℃~380℃的预硫化处理30~60分钟,再升温至400℃~550℃进行完全硫化处理,硫化时长为1~2小时,得到硫化物固态电解质。

步骤S140:将所述硫化物固态质电解样品进行退火处理,得到所述硫化物固态电解质。

在其中一些实施例中,在将所述硫化物固态质电解样品进行退火处理,得到所述硫化物固态电解质的步骤中,具体包括下述步骤:

将所述硫化物固态电解质样品,进行研磨,压片,放入真空退火炉中,充入25Kpa的氩气和5Kpa的硫化氢混合气体,进行结晶化退火,退火温度为:470℃~540℃,退火时长为1~2小时。

本申请上述实施例制备得到的Li

以下结合具体实施例对本申请上述技术方案进行详细说明。

在本发明的实施例中,除特别说明外,所使用的的材料及设备均通过商业途径购买。本发明中涉及到的合金压结过程中的金属锡材料为中诺新材生产的99.99%锡颗粒,在坩埚充分熔融,再用辊压机辊压到30μm厚,或者通过一般商业途径购买。锂带为中能锂业有限公司生产的,其标准厚度为20μm。辊压机为一般制箔小型辊压机,轧辊是表面带有防粘涂层的特殊轧辊。

实施例1

按照目标产物化学式中的Li:Sn=4:1,以面积为3cm*5cm为例,需要20μm厚锂带5片,30μm厚锡箔1片。然后再手套箱中用剪刀裁剪相应大小的锂带和锡箔,再按照上两层,下三层锂带,将锡箔夹在中间,做成三明治叠层结构。用离型膜将金属叠层经行预压平,防止辊压的时候出现褶皱。正式辊压:先将两轧辊间距调整为金属叠层厚度的三分之一,来回辊压三次,压结完后,将轧辊间隙下调0.05mm,重复上述操作,直到轧辊间隙距离为合金箔的二分之一;将合金箔从中间对折,两端对齐。重复以上辊压操作步骤即可。重复5次以后,最后一次压结厚度为0.06mm。

将上述的锂锡合金样品,放在刚玉坩埚中,用氩气袋密封转移到真空退火炉中。进行抽真空,通氩气清洗,重复三次。通入10KPa硫化氢和40KPa的氩气。设置升温程序:25摄氏度经过40分钟升至380摄氏度保温1小时,再由380摄氏度经45分钟升至500摄氏度保温2小时。经过硫化后得到电解质,再将样品放在研钵中进行充分研磨,在30MPa压力下压成电解质圆片。然后将样品放入旋转退火炉中,通如3KPa硫化氢和27KPa氩气混合气体,在530摄氏度条件下进行2小时结晶退火,得到退火结晶片。

图2是本发明实施例中的压结完成的锂锡合金箔;图3是本发明实施例中的锂锡合金箔的扫面电镜截面图;图4是本发明实施例中的硫化退火后的固态电解质;图5是本发明实施例中的结晶退火后固态电解质圆片的截面图;图6是实施例1的EIS测试图。图7是实施例1的拉曼测试图。

实施例2

按照目标产物化学式中的Li:Sn=4:1,以面积为3cm*5cm为例,需要20μm厚锂带5片,30μm厚锡箔1片。然后再手套箱中用剪刀裁剪相应大小的锂带和锡箔,再按照上两层,下三层锂带,将锡箔夹在中间,做成三明治叠层结构。用离型膜将金属叠层经行预压平,防止辊压的时候出现褶皱。正式辊压:先将两轧辊间距调整为金属叠层厚度的三分之一,来回辊压三次,压结完后,将轧辊间隙下调0.05mm,重复上述操作,直到轧辊间隙距离为合金箔的二分之一;将合金箔从中间对折,两端对齐。重复以上辊压操作步骤即可。重复5次以后,最后一次压结厚度为0.06mm。

将上述的锂锡合金样品,放在刚玉坩埚中,用氩气袋密封转移到真空退火炉中。进行抽真空,通氩气清洗,重复三次。通入50KPa纯硫化氢气体。设置升温程序:25摄氏度经过40分钟升至380摄氏度保温1小时,再由380摄氏度经45分钟升至500摄氏度保温2小时。经过硫化后得到电解质,再将样品放在研钵中进行充分研磨,在30MPa压力下压成电解质圆片。然后将样品放入旋转退火炉中,通如3KPa硫化氢和27KPa氩气混合气体,在530摄氏度条件下进行2小时结晶退火,得到退火结晶片。

实施例3

按照目标产物化学式中的Li:Sn=4:1,以面积为3cm*5cm为例,需要20μm厚锂带5片,30μm厚锡箔1片。然后再手套箱中用剪刀裁剪相应大小的锂带和锡箔,再按照上两层,下三层锂带,将锡箔夹在中间,做成三明治叠层结构。用离型膜将金属叠层经行预压平,防止辊压的时候出现褶皱。正式辊压:先将两轧辊间距调整为金属叠层厚度的三分之一,来回辊压三次,压结完后,将轧辊间隙下调0.05mm,重复上述操作,直到轧辊间隙距离为合金箔的二分之一;将合金箔从中间对折,两端对齐。重复以上辊压操作步骤即可。重复5次以后,最后一次压结厚度为0.06mm。

将上述的锂锡合金样品,放在刚玉坩埚中,用氩气袋密封转移到真空退火炉中。进行抽真空,通氩气清洗,重复三次。通入10KPa硫化氢和40KPa的氩气。设置升温程序:25摄氏度经过40分钟升至380摄氏度保温1小时,再由380摄氏度经45分钟升至470摄氏度保温2小时。经过硫化后得到电解质,再将样品放在研钵中进行充分研磨,在30MPa压力下压成电解质圆片。然后将样品放入旋转退火炉中,通如3KPa硫化氢和27KPa氩气混合气体,在530摄氏度条件下进行2小时结晶退火,得到退火结晶片。

实施例4

按照目标产物化学式中的Li:Sn=4:1,以面积为3cm*5cm为例,需要20μm厚锂带5片,30μm厚锡箔1片。然后再手套箱中用剪刀裁剪相应大小的锂带和锡箔,再按照上两层,下三层锂带,将锡箔夹在中间,做成三明治叠层结构。用离型膜将金属叠层经行预压平,防止辊压的时候出现褶皱。正式辊压:先将两轧辊间距调整为金属叠层厚度的三分之一,来回辊压三次,压结完后,将轧辊间隙下调0.05mm,重复上述操作,直到轧辊间隙距离为合金箔的二分之一;将合金箔从中间对折,两端对齐。重复以上辊压操作步骤即可。重复5次以后,最后一次压结厚度为0.06mm。

将上述的锂锡合金样品,放在刚玉坩埚中,用氩气袋密封转移到真空退火炉中。进行抽真空,通氩气清洗,重复三次。通入10KPa硫化氢和40KPa的氩气。设置升温程序:25摄氏度经过40分钟升至380摄氏度保温1小时,再由380摄氏度经45分钟升至500摄氏度保温1小时。经过硫化后得到电解质,再将样品放在研钵中进行充分研磨,在30MPa压力下压成电解质圆片。然后将样品放入旋转退火炉中,通如3KPa硫化氢和27KPa氩气混合气体,在530摄氏度条件下进行2小时结晶退火,得到退火结晶片。

可以理解,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上仅为本申请的较佳实施例而已,仅具体描述了本申请的技术原理,这些描述只是为了解释本申请的原理,不能以任何方式解释为对本申请保护范围的限制。基于此处解释,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本申请的其他具体实施方式,均应包含在本申请的保护范围之内。

- 用于全固态锂离子电池的复合固态电解质及其制备方法

- 一种聚合物电解质及其制备方法以及由其制备的全固态锂离子电池

- 全固态锂金属负极电池用复合电解质膜、其制备方法及包括其的全固态硫化物锂离子电池

- 全固态锂金属负极电池用复合电解质膜、其制备方法及包括其的全固态硫化物锂离子电池