一种射流振荡元件及振荡射流式压力脉冲发生装置

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及注浆技术领域,特别涉及一种射流振荡元件及振荡射流式压力脉冲发生装置。

背景技术

注浆是将具有充填胶结性能的材料配制成浆液用压送设备将其灌入地层或缝隙内使其扩散、胶凝、固化,以改善其物理力学性质与稳定性。注浆技术已广泛运用在了高铁、隧道、基坑边坡、地基基础、水利大坝等工程的加固、堵水、防渗等领域。

目前,水利水电、隧道、矿山注浆加固与防渗堵水工程领域注浆目前多采用采用稳压注浆,稳压注浆技术简单、容易操作,但是稳压注浆还存在以下不足。

不足(1):浆液在持续性压力作用下易沿可灌性强的层面或最小主应力面(跑)串浆,形成单层夹饼或单一型浆脉,达不到防渗加固设计要求且耗浆量大。

不足(2):浆液在持续性压力下稳定性差,注浆过程中易离析分层,堵塞较小的裂隙,导致浆液扩散范围低、扩散速度慢;注浆结束后水泥颗粒分布不均匀,易形成新的裂隙或孔洞,导致整体防渗效果差。

针对稳压注浆技术的不足,市面上出现了脉动注浆,脉动注浆优点如下:

优点(1)浆液以交变应力方式使孔隙通道中的堵塞物重新获得初始速度,小颗粒进一步进入微小孔隙,大颗粒重新分布到其他孔隙通道或在周期频率的作用下疲劳破碎后被挤出,能够疏通孔隙通道,弱化岩体原生裂隙分布对浆液扩散的导向。

优点(2)能使流场在湍流与稳流之间切换,减小流动阻力、增加浆液扩散距离、使浆液扩散的更加均匀。

优点(3)施加给岩土体荷载的延滞效应和脉动叠加作用,使得地层中能保持有效的压力梯度,浆液在岩土介质中的渗透更加充分。

优点(4)在一定频率的脉动压力下黏土固化浆液重复性脱水固结,浆液结石体强度提高快、密实度高,且灌浆能够及早升压,对注浆设备要求低。

然而,现有的脉动注浆设备缺乏,大多通过单缸柱塞泵或拆卸三缸柱塞泵作为压力源,且操作繁琐,需要间歇性注入浆液以产生脉冲(注一段时间停一段时间)。

因此,提出一种射流振荡元件及振荡射流式压力脉冲发生装置,用于注浆作业中,以解决上述现有技术中稳压注浆存在的问题。

发明内容

为了解决上述现有技术中存在的问题,本发明提供一种射流振荡元件及振荡射流式压力脉冲发生装置。

一种射流振荡元件,包括有:

一射流振荡元件本体1,射流振荡元件本体1和射流振荡元件壳体0组合固定安装成一体式结构。

一射流振荡入口2,射流振荡入口2设置于射流振荡元件本体1的顶部;射流振荡入口2的底部通过中心浆液通道3连通四向通道4,其中,四向通道4的顶端通过中心浆液通道3连通射流振荡入口2、底端连通附壁腔6、左端连通左反馈通道7、右端连通右反馈通道8。

一附壁腔6,附壁腔6的顶部为突宽通道5,附壁腔6通过突宽通道5连通于中心浆液通道3;附壁腔6的底部左侧通过左侧浆液回流通道9连通于左反馈通道7,附壁腔6的底部右侧通过右侧浆液回流通道10连通于右反馈通道8;附壁腔6的底部通过收窄通道11连通于导流入口16。

一异形导流块12,设置于导流入口16的形心处,异形导流块12将导流入口16分成左右两通道,其中,左侧为左偏流通道13,右侧为右偏流通道14;左反馈通道7连通于左偏流通道13、右反馈通道8连通于右侧为右偏流通道14。

一射流振荡元件出口15,设置于导流入口16的底部,分别连通于左反馈通道7、右反馈通道8、左偏流通道13和右偏流通道14,浆液从射流振荡元件出口15流出。

一种振荡射流式压力脉冲发生装置,一种振荡射流式压力脉冲发生装置,包括上接头、射流振荡元件;上接头的底部内侧设置母螺纹,上接头内部开设有中心注浆材料通道;射流振荡元件的顶部外侧设置公螺纹,将射流振荡元件与上接头通过螺纹连接,上接头的中心注浆材料通道连通于射流振荡元件的射流振荡入口2;上接头另一端与注浆泵相连接,由注浆泵作为压力源泵注送浆液。

本发明和现有技术相比,其优点在于:

优点(1)射流振荡元件能自激产生振荡射流,浆液方向与速度都是周期性变化的。将射流振荡元件用作注浆加固工作,能够提高注浆材料扩散的范围、均匀性。其结构简单紧凑,零部件较少,安装、拆卸方便,成本低,可靠性好等优点。

优点(2)射流振荡元件以浆液为工作介质,利用射流在特定形状的附壁腔6的附壁效应进行工作,使用多级射流叠加,使射流振荡元件出口15射出的浆液速度更快,提升注浆效率。

优点(3)射流振荡元件内部不依赖任何机械运动部件或弹性体即可实现射流方向的振荡切换,与机械或电子元件等其他执行构件相比,耐冲蚀性能较好,不受温度、化学物质的影响,可以适应更多的工作环境。

附图说明

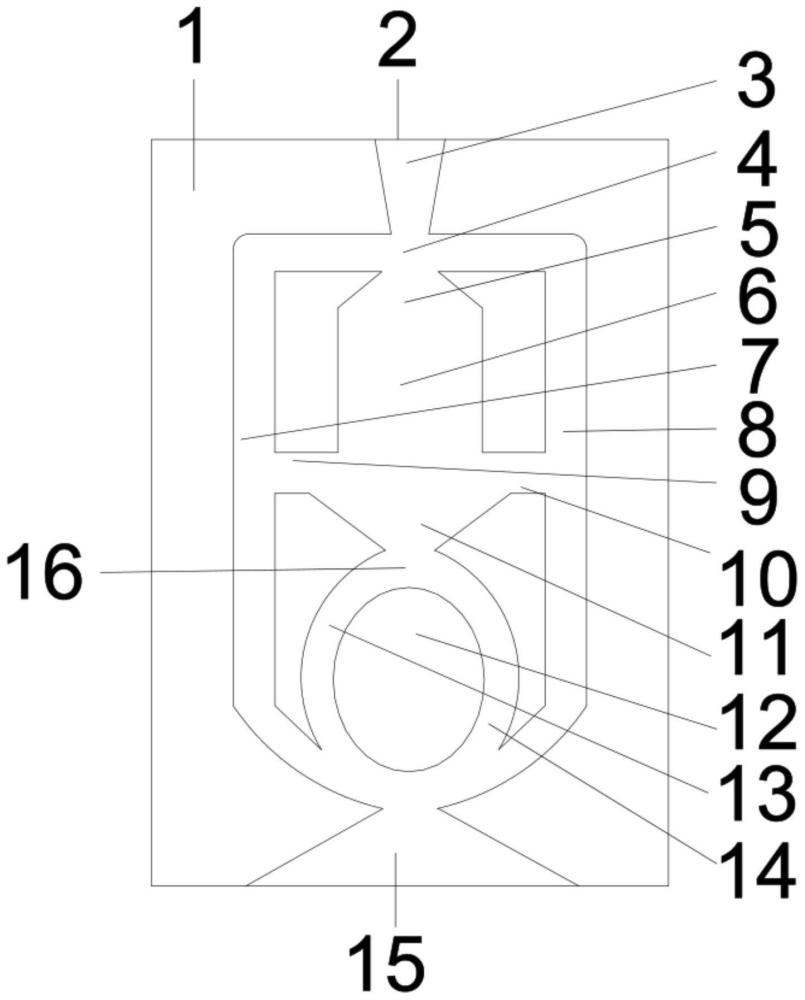

图1为本发明实施例1的射流振荡元件本体主视结构示意图;

图2为本发明实施例1的射流振荡元件立体结构示意图;

图3为本发明实施例1的浆液方向切换示意图;

图4为本发明实施例1的浆液方向切换示意图;

图5为本发明实施例2的射流振荡元件本体主视结构示意图;

图6为本发明实施例3的射流振荡元件本体主视结构示意图;

图7为本发明实施例3的浆液方向切换示意图;

图8为本发明实施例3的浆液方向切换示意图;

图9为本发明实施例4的射流振荡元件本体主视结构示意图;

图10为本发明实施例5的振荡射流式压力脉冲发生装置结构示意图;

图11为发明实施例6的注浆系统结构示意图。

图中序号所示:射流振荡元件本体1,射流振荡入口2,中心浆液通道3,四向通道4,突宽通道5,附壁腔6,左反馈通道7,右反馈通道8,左侧浆液回流通道9,右侧浆液回流通道10,收窄通道11,异形导流块12,左偏流通道13,右侧为右偏流通道14,射流振荡元件出口15,导流入口16。

具体实施方式

下面将参照附图更详细地描述本发明公开的示例性实施例。

实施例1

如图1、图2所示,一种射流振荡元件,包括有一射流振荡元件本体1,射流振荡元件本体1和射流振荡元件壳体0组合固定安装成一体式结构;射流振荡元件本体1和射流振荡元件壳体0均采用钨钴类硬质合金材料加工制造。射流振荡元件本体1和射流振荡元件壳体0的外轮廓设置为矩形或圆弧形、且相互重合。射流振荡元件本体1关于其自身的轴线对称。

射流振荡元件中的浆液的介质为注浆材料。

一射流振荡入口2,射流振荡入口2设置于射流振荡元件本体1的顶部;射流振荡入口2的底部通过中心浆液通道3连通四向通道4,其中,四向通道4的顶端通过中心浆液通道3连通射流振荡入口2、底端连通附壁腔6、左端连通左反馈通道7、右端连通右反馈通道8。

一附壁腔6,附壁腔6的顶部为突宽通道5,附壁腔6通过突宽通道5连通于中心浆液通道3;附壁腔6的底部左侧通过左侧浆液回流通道9连通于左反馈通道7,附壁腔6的底部右侧通过右侧浆液回流通道10连通于右反馈通道8;附壁腔6的底部通过收窄通道11连通于导流入口16。

一异形导流块12,设置于导流入口16的形心处,异形导流块12将导流入口16分成左右两通道,其中,左侧为左偏流通道13,右侧为右偏流通道14;左反馈通道7连通于左偏流通道13、右反馈通道8连通于右侧为右偏流通道14。

一射流振荡元件出口15,设置于导流入口16的底部,分别连通于左反馈通道7、右反馈通道8、左偏流通道13和右偏流通道14,浆液从射流振荡元件出口15流出。射流振荡元件出口15设置有一个时位于流振荡元件本体1的底部中间且沿射流振荡元件本体1的轴线对称分布。射流振荡元件出口15的开口面积大于射流振荡入口2的开口面积。

如图3、图4所示,射流振荡元件的工作原理:

注浆材料经射流振荡入口2时开始加速,由于射流振荡入口2和中心注浆材料通道3是直线连接,注浆材料会大量的直接经由突宽通道5进入附壁腔6,由于科安达效应,进入附壁腔6的注浆材料会偏离流振荡元件本体1的中心轴线形成偏转射流,弯向附壁腔6左侧或附壁腔6右侧。

假设浆液先弯向附壁腔6左侧,一部分注浆材料会经由左侧浆液回流通道9与左反馈通道7回流到上方的四向通道4,施加给主射流向右偏转的推动力;另一部分注浆材料经由收窄通道11流入导流入口16,再经由导流入口16进入右偏流通道14;流入右偏流通道14的注浆材料,一部分注浆材料从射流振荡元件出口15流出,另一部分注浆材料通过左反馈通道7与回流通道9内的浆液汇合,整体回流到上方的四向通道4,施加给主射流向右偏转的推动力;将进入附壁腔6的主射流切换至弯向右侧。

弯向附壁腔6右侧后,一部分注浆材料会经由右侧浆液回流通道10与右反馈通道8回流到上方的四向通道4,施加给主射流向左的推动力;另一部分注浆材料经由收窄通道11流入导流入口16,再经由导流入口16进入左偏流通道13;流入左偏流通道13的注浆材料,一部分注浆材料从射流振荡元件出口15流出,另一部分注浆材料通过右反馈通道8与右侧浆液回流通道10内的浆液汇合,整体回流到上方的四向通道4,施加给主射流向左的推动力;将进入附壁腔6的主射流切换至弯向左侧。

此后,射流将左、右往复进行切换过程。但是,不管是浆液先弯向附壁腔6左侧还是先弯向附壁腔6右侧,大量的注浆材料会带有自激振荡特性的从射流振荡元件出口15流出。

实施例2

如图5所示,基于实施例1的基础上,射流振荡元件出口15设置有两个,且两个射流振荡元件出口15位于流振荡元件本体1的底部两侧且沿射流振荡元件本体1的轴线对称分布。产生脉冲式扰动涡流脉冲式的从两个射流振荡元件出口15流出,可以适用于需要向两侧注浆的工况。

实施例3

如图6所示,在实施例1的基础上,设置多个附壁腔6时,所有的附壁腔6沿射流振荡元件本体1的轴线连续分布,射流振荡元件出口15开设在最下方的附壁腔6的底部。

如图7、图8所示,多个附壁腔6的射流振荡元件的工作原理:

注浆材料经射流振荡入口2时开始加速,由于射流振荡入口2和中心注浆材料通道3是直线连接,注浆材料会大量的直接经由突宽通道5进入附壁腔6,由于科安达效应,进入附壁腔6的注浆材料会偏离流振荡元件本体1的中心轴线形成偏转射流,弯向附壁腔6左侧或附壁腔6右侧。

假设浆液先弯向附壁腔6左侧时,一部分注浆材料会经由左侧浆液回流通道9回流到上方的四向通道4,施加给主射流向右偏转的推动力;另一部分注浆材料经由收窄通道11流入导流入口16,再经由导流入口16进入右偏流通道14,由于上面的附壁腔6的右偏流通道14和中间的附壁腔6的左偏流通道13是直线连接,注浆材料会大量的直接流入中间的附壁腔6的左偏流通道13,由于中间的附壁腔6的左偏流通道13的下面的附壁腔6的右偏流通道14是直线连接,注浆材料会大量的直接流入下面的附壁腔6的右偏流通道14,流入下面的附壁腔6的右偏流通道14的注浆材料,一部分注浆材料从射流振荡元件出口15流出,另一部分注浆材料通过左反馈通道7与回流通道9内的浆液汇合,整体回流到上方的四向通道4,施加给主射流向右偏转的推动力;将进入附壁腔6的主射流切换至弯向右侧。

弯向附壁腔6右侧后,一部分注浆材料会经由右侧浆液回流通道10回流到上方的四向通道4,施加给主射流向左的推动力;另一部分注浆材料经由收窄通道11流入导流入口16,再经由导流入口16进入左偏流通道13;由于上面的附壁腔6的左偏流通道13和中间的附壁腔6的右偏流通道14是直线连接,注浆材料会大量的直接流入中间的附壁腔6的右偏流通道14,由于中间的附壁腔6的右偏流通道14和下面的附壁腔6的左偏流通道13是直线连接,注浆材料会大量的直接流入下面的附壁腔6的左偏流通道13,流入下面的附壁腔6的左偏流通道13的注浆材料,一部分注浆材料从射流振荡元件出口15流出,另一部分注浆材料通过右反馈通道8与回流通道8内的浆液汇合,整体回流到上方的四向通道4,施加给主射流向左的推动力;将进入附壁腔6的主射流切换至弯向左侧。

此后,射流将左、右往复进行切换过程。但是,不管是浆液先弯向附壁腔6左侧还是先弯向附壁腔6右侧,大量的注浆材料会带有自激振荡特性的从射流振荡元件出口15流出。

实施例4

如图9所示,基于实施例3的基础上,射流振荡元件出口15设置有两个,且两个射流振荡元件出口15位于流振荡元件本体1的底部两侧且沿射流振荡元件本体1的轴线对称分布。产生脉冲式扰动涡流脉冲式的从两个射流振荡元件出口15流出,可以适用于需要向两侧注浆的工况。

实施例5

一种振荡射流式压力脉冲发生装置,如图10,包括上接头、实施例1或实施例3的射流振荡元件;上接头的底部内侧设置母螺纹,上接头内部开设有中心注浆材料通道;实施例1或实施例2的射流振荡元件的顶部外侧设置公螺纹,将射流振荡元件与上接头通过螺纹连接,上接头的中心注浆材料通道连通于射流振荡元件的射流振荡入口2。上接头另一端与注浆泵相连接,由注浆泵作为压力源泵注送浆液。

在实施例1或实施例3的基础上,由于射流振荡元件从射流振荡元件出口15流出的注浆材料带有自激振荡特性,因此,振荡射流式压力脉冲发生装置流出的注浆材料也会产生周期性的压力波动,形成压力脉冲。

实施例6

如图10所示,基于实施例3的振荡射流式压力脉冲发生装置,以水泥浆液或环氧树脂组分的材料作为注浆材料,注浆施工的参数为:注浆压力0.5MPa,上接头与射流元件的直径25mm,注浆材料粘度130mpa.s。

配合振荡射流式压力脉冲发生装置的注浆系统包括有注浆泵、注浆管、压力表、流量表、控制阀门、溢流阀,向孔隙通道中注入浆液,压力表的压力维持设计压力,当监测到孔隙通道中开口有浆液流出时,停止注浆。

注浆材料带有自激振荡特性使孔隙通道中的堵塞物重新获得初始速度,小颗粒的注浆材料进一步进入微小孔隙中,大颗粒的注浆材料重新分布到其他孔隙中,或在注浆材料周期频率的作用下疲劳破碎后被挤出,进而疏通孔隙通道,弱化岩体原生裂隙分布对注浆材料扩散导向的副作用。

其次,振荡射流式压力脉冲发生装置施加给岩土体荷载的延滞效应和注浆材料脉动叠加作用,使得地层中能保持有效的压力梯度,注浆材料在岩土介质中的渗透更加充分,扩散距离更大,强度提高更快、密实度更高。

经数值模拟结果显示,采用射流元件的脉动注浆有效降低非均匀介质中注浆的非均匀性。

上述所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

- 振荡射流式压力脉冲发生装置

- 振荡射流式压力脉冲发生装置