一种重型矿车悬挂总成热装工艺

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于悬挂总成装配技术领域,具体涉及一种重型矿车悬挂总成热装工艺。

背景技术

悬挂总成作为矿用车的关键零部件传递车架到后桥的载荷,悬挂总成中包含弯轴及支架,弯轴与支架通常为单独铸造,并通过加工后将支架安装到弯轴上。为保证弯轴与支架安装的稳定性,弯轴端部与支架上安装孔为过盈配合。因此在加工时,需要保证弯轴端部与安装孔的尺寸精度误差在较小的范围内。且在装配过程中需要采用特殊设备将弯轴的端部挤压到支架上的安装孔内部。操作过程比较复杂,组装效率较低。

发明内容

本发明实施例提供一种重型矿车悬挂总成热装工艺,旨在能够解决现有技术中悬挂总成在装配过程中操作比较复杂,组装效率低的问题。

为实现上述目的,本发明采用的技术方案是:提供一种重型矿车悬挂总成热装工艺,包括:

步骤1,曲轴加工,划定曲轴端部中心孔位置并加工,以两端中心孔为基准粗车、精车曲轴端部,通过抛光装置对曲轴的端部进行抛光处理,加工完成后将曲轴放置到装配架上;

步骤2,支架加工,加工支架上的用于安装曲轴的安装孔,安装孔的尺寸与曲轴端部的外尺寸为过盈配合;

步骤3,支架加热,支架放入加热装置内部,启动加热装置温度控制在180°~260°之间,并对支架进行保温;

步骤4,组装,在加热后将支架放置到装配架上,在装配架上设置有两个沿曲轴端部轴线方向滑动的滑车,通过推动滑车可以将支架安装到曲轴的端部,并保持顶紧状态,待支架冷却后,实现曲轴与支架之间的连接固定。

在一种可能的实现方式中,定义当曲轴放置到装配架上时曲轴端部的轴线方向为第一方向,所述装配架上沿第一方向间隔布置有两个用于支撑曲轴两端的V型架,且所述V型架沿第一方向的投影相互重合设置。

在一种可能的实现方式中,在划定曲轴端部中心孔位置时,曲轴的两端分别搭接在两个所述V型架的内部。

在一种可能的实现方式中,在曲轴与支架组装时,先将曲轴一端的支架安装到曲轴上,并通过顶紧组件将此端的滑车顶紧在V型架上,再进行另一端支架的安装。

在一种可能的实现方式中,所述装配架与滑车之间还设置有用于驱动所述滑车在所述装配架上滑动的驱动组件,所述驱动组件包括:

第一支杆,一端铰接设置在其中一个滑车上;

第二支杆,一端与所述第一支杆的另一端铰接连接,另一端铰接设置在另一个滑车上,且所述第一支杆与所述第二支杆的铰接轴沿竖直方向滑动设置在所述装配架上;

驱动件,所述驱动件的固定部铰接设置在所述装配架上,所述驱动件的驱动端铰接设置在所述第一支杆与所述第二支杆之间的铰接轴上。

在一种可能的实现方式中,在步骤4中,在支架放置到滑车上时,通过调节组件调整支架的位置使支架上的安装孔与曲轴的端部位于同轴状态,所述调节组件包括:

锥形块,安装在所述装配架上,所述锥形块在所述装配架上具有沿竖直方向调节的自由度,且所述锥形块的轴线位于所述V型架的两个定位斜面的对称中心面上;

定位杆,数量为多个,多个定位杆间隔平行设置,且多个定位杆的轴线均沿滑车的滑动方向设置;

推动组件,设置在所述装配架上,用于推动支架向靠近定位杆的方向移动。

在一种可能的实现方式中,所述锥形块的端部还固定安装有光束发射器,所述光束发射器发射的光束与所述锥形块同轴设置。

在一种可能的实现方式中,在划定曲轴端部中心孔位置后还包括中心孔的加工,中心孔在加工时采用翻转工装,所述翻转工装包括:

底座,固定安装在钻床的工作面上;

转轴,转动设置在所述底座上,所述转轴的轴线沿水平方向设置;

固定臂,所述固定臂的中部与所述转轴的一端固定连接;且所述固定臂与所述转轴相互垂直设置;

固定组件,设置在所述固定臂上,用于将弯轴固定在所述固定臂上;

固定座,固定安装在钻床的工作台上;

限位杆,铰接设置在所述固定座上,所述固定臂上设置有与所述限位杆滑动配合的定位槽,所述固定臂转动至竖直状态时,所述限位杆可滑入所述定位槽内部。

在一种可能的实现方式中,所述抛光装置包括:

操作台;

导向杆,转动设置在所述操作台上;

滑动架,沿所述导向杆的长度方向滑动设置在所述导向杆上,所述滑动架上转动设置有驱动轮和从动轮,所述驱动轮与所述从动轮的轴线相互平行设置且沿所述导向杆的长度方向设置;

转动件,安装在所述滑动架上,所述转动件的驱动轴与所述驱动轮传动连接,用于带动所述驱动轮在所述滑动架上转动;

抛光带,连接在所述驱动轮与从动轮之间,并且所述驱动轮与所述从动轮通过所述抛光带同步运动;

主轴座,固定安装在所述操作台上,所述主轴座上转动设置有驱动轴,所述驱动轴的轴线沿所述导向杆的长度方向设置;

尾座,与所述主轴座沿所述驱动轴的轴线方向间隔固定在所述操作台上,所述尾座上设置有与所述驱动轴同轴设置的顶尖;

动力件,所述动力件的驱动端与所述驱动轴传动连接,用于带动所述驱动轴在所述主轴座上转动。

本申请实施例所示的方案,与现有技术相比,曲轴采用整体铸造成型,并在曲轴两端根据毛坯分中划定曲轴端部中心孔的位置,并以中心孔为中心,在车床上对曲轴进行粗车及按照要求公差尺寸精车到位。并采用抛光装置对曲轴端部的加工面进行抛光,整体减少了曲轴的精加工时间。支架采用数控机床加工曲轴的安装孔,使曲轴的端部外尺寸与支架上安装孔的内径尺寸保持过盈配合。在支架与曲轴装配之前,需要将支架放置到加热装置内部,进行升温加热,在保温一段时间后将曲轴放置到装配架上,并将支架放置到装配架上的滑车上。调整支架在滑车上的位置,使支架上的安装孔对准曲轴的端部,通过推动滑车带动支架移动使曲轴端部滑入支架的安装孔内部。并保持支架顶紧在曲轴上,待支架降温后即可完成曲轴与支架的连接。操作方便、安装便捷,有效节省人力及提高加工效率。

附图说明

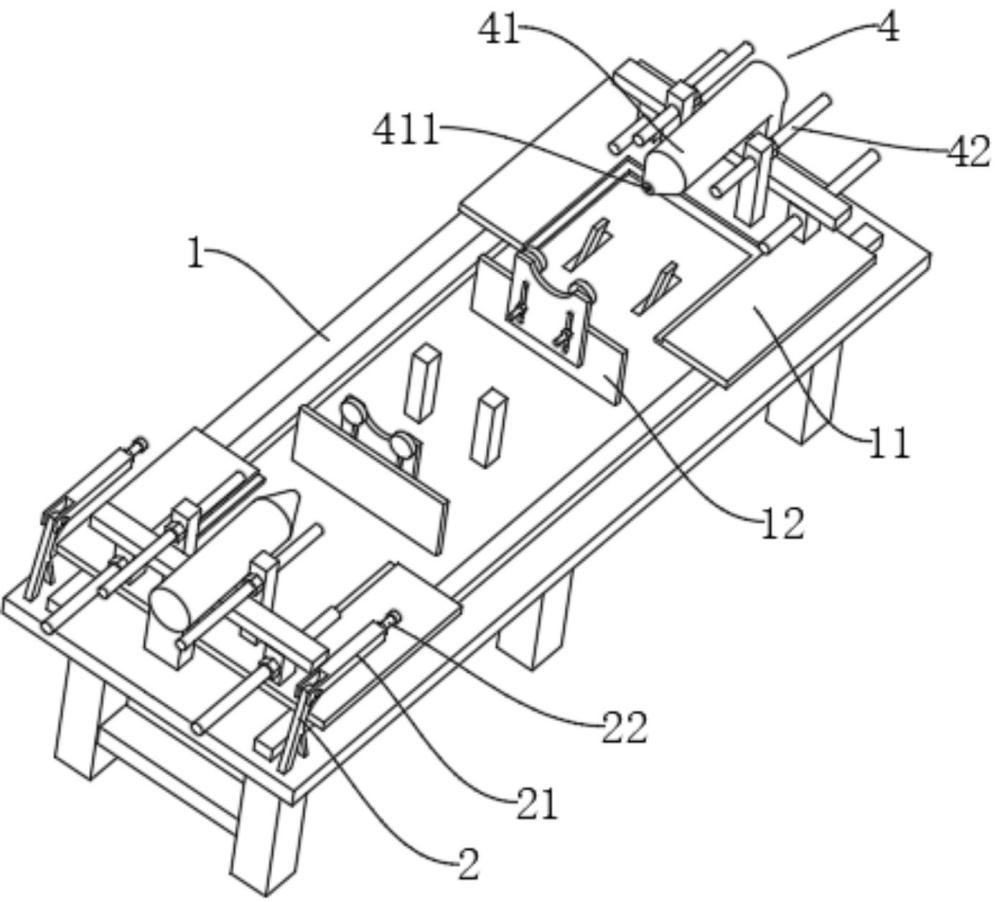

图1为本发明实施例提供的装配架的结构示意图;

图2为本发明实施例提供的推动组件的结构示意图;

图3为本发明实施例提供的驱动组件的结构示意图;

图4为本发明实施例提供的翻转工装的结构示意图;

图5为本发明实施例提供的抛光装置的结构示意图。

附图标记说明:

1、装配架;11、滑车;12、V型架;2、顶紧组件;21、顶杆;22、顶紧件;3、驱动组件;31、第一支杆;32、第二支杆;33、驱动件;4、调节组件;41、锥形块;411、光束发射器;42、定位杆;43、推动组件;431、驱动臂;432、拨动臂;5、翻转工装;51、底座;52、转轴;53、固定臂;531、固定组件;54、固定座;55、限位杆;6、抛光装置;61、操作台;62、导向杆;63、滑动架;631、驱动轮;632、从动轮;633、抛光带;634、转动件;64、主轴座;65、尾座;66、动力件。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1、图2及图3,现对本发明提供的重型矿车悬挂总成热装工艺进行说明。所述重型矿车悬挂总成热装工艺,包括步骤1,曲轴加工,划定曲轴端部中心孔位置并加工,以两端中心孔为基准粗车、精车曲轴端部,通过抛光装置6对曲轴的端部进行抛光处理,加工完成后将曲轴放置到装配架1上;

步骤2,支架加工,加工支架上的用于安装曲轴的安装孔,安装孔的尺寸与曲轴端部的外尺寸为过盈配合;

步骤3,支架加热,支架放入加热装置内部,启动加热装置温度控制在180°~260°之间,并对支架进行保温;

步骤4,组装,在加热后将支架放置到装配架1上,在装配架1上设置有两个沿曲轴端部轴线方向滑动的滑车11,通过推动滑车11可以将支架安装到曲轴的端部,并保持顶紧状态,待支架冷却后,实现曲轴与支架之间的连接固定。

本实施例提供的重型矿车悬挂总成热装工艺,与现有技术相比,曲轴采用整体铸造成型,并在曲轴两端根据毛坯分中划定曲轴端部中心孔的位置,并以中心孔为中心,在车床上对曲轴进行粗车及按照要求公差尺寸精车到位。并采用抛光装置6对曲轴端部的加工面进行抛光,降低曲轴端部加工面的粗糙度。避免了磨床加工,整体减少了曲轴的精加工时间。支架采用数控机床加工曲轴的安装孔,使曲轴的端部外尺寸与支架上安装孔的内径尺寸保持过盈配合。在支架与曲轴装配之前,需要将支架放置到加热装置内部,进行升温加热,在保温一段时间后将曲轴放置到装配架1上,并将支架放置到装配架1上的滑车11上。调整支架在滑车11上的位置,使支架上的安装孔对准曲轴的端部,通过推动滑车11带动支架移动使曲轴端部滑入支架的安装孔内部。并保持支架顶紧在曲轴上,待支架降温后即可完成曲轴与支架的连接。操作方便、安装便捷,有效节省人力及提高加工效率。

在一些实施例中,上述装配架1可以采用如图1所示结构。参见图1,定义当曲轴放置到装配架1上时曲轴端部的轴线方向为第一方向,装配架1上沿第一方向间隔布置有两个用于支撑曲轴两端的V型架12,且V型架12沿第一方向的投影相互重合设置。在装配架1上设置有两个V型架12,可以将曲轴放置到V型架12上,并使曲轴的两端位于V型架12上的V型槽内部。在划线及装配工序均可以在装配架1上完成。

具体地,本实施例中,定义装配架1的宽度方向为第二方向,第二方向与第一方向均沿水平方向设置且相互垂直设置。在两个V型架12之间还固定安装有两个定位柱。两个定位柱沿第二方向间隔布置,组成用于卡装曲轴中部的卡槽。在曲轴放置到装配架1上时,能够对曲轴的位置进一步定位。

在一些实施例中,曲轴在划定中心孔时可以采用如图1所示结构。参见图1,在划定曲轴端部中心孔位置时,曲轴的两端分别搭接在两个V型架12的内部。当曲轴的两端位于V型架12内部时,曲轴端部的轴线位于V型架12的两个定位斜面的对称中心面上,从而便于确定曲轴端部在水平方向且垂直于第一方向上的位置。在划线过程中,仅需要测量位于V型架12的两个定位斜面的对称中心面上曲轴外侧毛坯面的高度,即沿竖直方向最高点及最低点的数值,并根据(最高点数值-最低点数值)/2+最低点数值得到的数值后与V型架12的两个定位斜面的对称中心面交叉点即为中心孔的位置。

可选地,本实施例中,在滑车11上设置有与V型架12的两个定位斜面的对称中心面重合的刻度线,操作人员可以根据刻度线放置高度尺的位置。在划定中心孔的位置时将高度尺根据刻度线的位置放置到滑车11上,并移动滑车11使高度尺的测量部靠近曲轴端部并测量曲轴在竖直方向毛坯面最高点及最低点的数值,并计算得出曲轴中心孔的位置。

在一些实施例中,曲轴与支架的安装过程可以采用如图1所示结构。参见图1,在曲轴与支架组装时,先将曲轴一端的支架安装到曲轴上,并通过顶紧组件2将此端的滑车11顶紧在V型架12上,再进行另一端支架的安装。在曲轴安装到V型架12上时,曲轴上加工面与毛坯面之间的台阶处抵靠在V型架12的侧面,在推动支架安装到曲轴上时,可以通过台阶处对曲轴进行限位。使支架能够安装到位。并通过顶紧组件2将安装到位处的滑车11顶紧在安装位处,防止滑车11带动支架移动,影响曲轴与支架之间的位置精度。同时,顶紧滑车11,滑车11上的支架顶紧曲轴在V型架12上,可以在另一端支架安装时,避免曲轴发生位移,保证曲轴在装配支架时位置的稳定性。

可选地,本实施例中,顶紧组件2包括铰接设置在装配架1上的顶杆21,以及螺纹连接在顶杆21端部的顶紧件22,可以通过转动顶杆21使顶紧件22抵靠在滑车11上,并通过转动顶紧件22使滑车11保持顶紧状态。

可选地,在两个滑车11对应的装配架1的两端均设置有顶紧组件2。同时顶杆21可以抵靠在曲轴的端部,来保证曲轴位置的稳定性。

在一些实施例中,上述装配架1可以采用如图1、图3所示结构。一并参见图1、图3,装配架1与滑车11之间还设置有用于驱动滑车11在装配架1上滑动的驱动组件3,驱动组件3包括第一支杆31、第二支杆32和驱动件33。第一支杆31,一端铰接设置在其中一个滑车11上;第二支杆32,一端与第一支杆31的另一端铰接连接,另一端铰接设置在另一个滑车11上,且第一支杆31与第二支杆32的铰接轴沿竖直方向滑动设置在装配架1上;驱动件33的固定部铰接设置在装配架1上,驱动件33的驱动端铰接设置在第一支杆31与第二支杆32之间的铰接轴上。驱动件33采用液压缸。定义第一支杆31上方的滑车11为第一滑车11,第二支杆32上方的滑车11为第二滑车11。在装配架1上沿第一方向的两端设置有用于防止滑车11从装配架1上滑落的限位台。在工作时,优先安装支架至第二滑车11上,将第一滑车11抵靠在限位台上,固定第一滑车11的位置。并启动驱动件33的驱动杆向外侧移动,并且第一支杆31与第二支杆32之间的铰接轴向下摆动,带动第二滑车11向靠近曲轴的方向移动,待第二滑车11上的曲轴安装到位后,通过顶紧组件2将第二滑车11顶紧在装配架1上,并启动驱动件33继续移动,第二滑车11无法移动,松开第一滑车11从而使第一支杆31与第二支杆32上的铰接轴继续向下摆动,并带动第一滑车11向靠近靠近曲轴的方向移动。在装配完成后,松开顶紧组件2,并控制驱动件33的驱动杆收回,使第一支杆31与第二支杆32上的铰接轴向上移动并使两个滑车11向装配架1的两端移动。本申请可以采用一个驱动件33的工作状态切换同时完成两个支架的装配。

具体地,本实施例中,第一支杆31与第二支杆32与驱动件33的驱动端共用同一根铰接轴。

在一些实施例中,装配架1可以采用如图1、图2所示结构。一并参见图1、图2,在步骤4中,在支架放置到滑车11上时,通过调节组件4调整支架的位置使支架上的安装孔与曲轴的端部位于同轴状态,调节组件4包括锥形块41、定位杆42和推动组件43。锥形块41安装在装配架1上,锥形块41在装配架1上具有沿竖直方向调节的自由度,且锥形块41的轴线位于V型架12的两个定位斜面的对称中心面上;定位杆42数量为多个,多个定位杆42间隔平行设置,且多个定位杆42的轴线均沿滑车11的滑动方向设置;推动组件43设置在装配架1上,用于推动支架向靠近定位杆42的方向移动。在支架放置到滑车11上时,定位杆42的端部抵靠在支架的侧壁上实现支架位置的粗定位,并且可以通过定位杆42在支架装配过程中对支架起到支撑的作用。锥形块41与弯轴的端部同轴,锥形块41滑入支架上安装孔内部时,可以对支架的位置做进一步定位。便于调整支架在滑车11上的位置。

优选地,本实施例中,锥形块41最大外径比支架上安装孔小1~5mm,可以防止支架在滑车11上发生翘曲,并且在安装支架时也可以通过安装孔及曲轴端部的倒角导向刃入。

具体地,本实施例中,推动组件43包括沿第一方向滑动设置在装配架1上的驱动臂431,并且在驱动臂431的两端分别铰接设置有拨动臂432,拨动臂432的中部铰接设置在装配架1上。且在装配架1与驱动臂431之间还设置有用于驱动驱动臂431滑动的推动件,推动件为液压缸。在工作状态时,可以通过控制驱动臂431滑动带动拨动臂432摆动,并驱动支架向靠近锥形块41的方向移动。

可选地,本实施例中,驱动臂431与两个拨动臂432的底端铰接连接,并且两个拨动臂432自下而上逐渐向相互靠近的方向倾斜。可以使其中一个驱动臂431位于工作状态时,另一个驱动臂431可以位于收纳状态,不影响另一个支架的放置。

在一些实施例中,上述锥形块41可以采用如图1所示结构。参见图1,锥形块41的端部还固定安装有光束发射器411,光束发射器411发射的光束与锥形块41同轴设置。光束发射器411安装在锥形块41内部,且光束发射器411发射的光束沿第一方向设置。避免光束发射器411损坏,在调节锥形块41的高度时,可以通过观察光束发射器411发出光束是否与曲轴端部加工的中心孔对正即可,便于找正锥形块41的位置。

优选地,本实施例中,光束发射器411采用红外光束发射器411。

在一些实施例中,上述翻转工装5可以采用如图4所示结构。参见图4,在划定曲轴端部中心孔位置后还包括中心孔的加工,中心孔在加工时采用翻转工装5,翻转工装5包括底座51、转轴52、固定臂53、固定组件531、固定座54和限位杆55。底座51固定安装在钻床的工作面上;转轴52转动设置在底座51上,转轴52的轴线沿水平方向设置;固定臂53的中部与转轴52的一端固定连接;且固定臂53与转轴52相互垂直设置;固定组件531设置在固定臂53上,用于将弯轴固定在固定臂53上;固定座54固定安装在钻床的工作台上;限位杆55铰接设置在固定座54上,固定臂53上设置有与限位杆55滑动配合的定位槽,固定臂53转动至竖直状态时,限位杆55可滑入定位槽内部。通过在钻床的一侧地面上挖出用于避让固定臂53转动的让位空间。通过将底座51固定安装到钻床的工作面上。使固定臂53可以在钻床工作面的一侧转动,在加工时,通过固定组件531将弯轴固定安装到固定臂53上,并且弯轴两端的轴线沿固定臂53的长度方向布置。通过转动固定臂53使固定臂53位于竖直状态,并通过限位杆55转动至定位槽内部将固定臂53固定在钻床上,从而使弯轴端部的轴线位于竖直状态,并进行钻孔加工。在一端加工完成后,通过转动固定臂53旋转180°,再对第二端的孔位加工。有效减少对弯轴的吊装及装夹次数,提高弯轴加工的生产效率。

具体地,本实施例中,固定组件531包括弧形板、固定杆和上紧件。弧形板一端铰接设置在固定臂53上;固定杆一端固定安装在固定臂53上,弧形板的另一端设置有用于容纳固定杆的开口槽;上紧件与固定杆螺纹连接,固定杆位于开口槽内部时,上紧件可抵靠在弧形板上。固定组件531分为两组,两组固定组件531沿固定臂53的长度方向间隔布置。弧形板的铰接轴的轴线沿固定臂53的长度方向布置。在安装弯轴时,可以将弯轴的端部移动至固定臂53处。并通过转动弧形板,使固定杆位于开口槽内部,并通过上紧件将弧形板压紧在固定臂53上,完成弯轴的固定。

在一些实施例中,上述抛光装置6可以采用如图5所示结构。参见图5,抛光装置6包括操作台61、导向杆62、滑动架63、转动件634、抛光带633、主轴座64、尾座65和动力件66。导向杆62转动设置在操作台61上;滑动架63沿导向杆62的长度方向滑动设置在导向杆62上,滑动架63上转动设置有驱动轮631和从动轮632,驱动轮631与从动轮632的轴线相互平行设置且沿导向杆62的长度方向设置;转动件634安装在滑动架63上,转动件634的驱动轴与驱动轮631传动连接,用于带动驱动轮631在滑动架63上转动;抛光带633连接在驱动轮631与从动轮632之间,并且驱动轮631与从动轮632通过抛光带633同步运动;主轴座64固定安装在操作台61上,主轴座64上转动设置有驱动轴,驱动轴的轴线沿导向杆62的长度方向设置;尾座65与主轴座64沿驱动轴的轴线方向间隔固定在操作台61上,尾座65上设置有与驱动轴同轴设置的顶尖;动力件66的驱动端与驱动轴传动连接,用于带动驱动轴在主轴座64上转动。在使用时,可以通过弯轴两端的中心孔,将弯轴定位尾座65与主轴座64上驱动轴之间,保证在抛光时与车床加工时同一基准。并且通过动力件66带动驱动轴转动从而带动弯轴转动,并通过转动滑动架63使抛光带633对弯轴端部进行抛光,移动滑动架63沿导向杆62长度方向移动对多个部位进行抛光。避免了以往磨床加工,提高工作效率。

具体地,本实施例中,尾座65采用车床上相同结构的尾座65,内部结构在此不再阐述。

可选地,导向杆62的外侧套装有滑动套,滑动套的两端均转动设置有导向轮,导向轮的外圈贴合在导向杆62的外侧壁上,且导向轮的轴线垂直于导向杆62的长度方向设置。滑动套套装在导向杆62的外侧,并且滑动架63固定安装在滑动套上。滑动套与导向杆62之间存在间隙,使滑动套整体通过导向轮的支撑滑动设置在导向杆62上,一方面可以减少滑动套与导向杆62的接触面积,从而减低滑动套在导向杆62上的摩擦力,更便于操作人员推动滑动架63在导向杆62上滑动。

具体地,本实施例中,在滑动套的两端均设置有导向轮,且在滑动套的每端均设置有多个导向轮,多个导向轮围设在滑动套的外侧,起到对滑动套多个方向的支撑作用。

优选地,导向杆62沿垂直于其长度方向的横截面为多边形结构,且滑动套的端部转动设置有多个导向轮,多个导向轮分别抵靠在导向杆62的侧面上。优选地,导向杆62采用方管加工而成,而滑动套为与导向杆62外形相匹配的方管。并且在滑动套端部的外侧面固定安装有筋板,筋板垂直于滑动套的侧壁设置且延伸出滑动套的端部,导向轮转动设置在筋板上。通过将导向杆62及滑动套设计为多边形结构,可以防止滑动架63相对于导向杆62发生转动。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种用于大矿车的重型驱动桥壳总成

- 一种重型汽车独立悬挂驱动桥壳总成