一种高超声速高温风洞水冷隔热装置的优化制造方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于大型风洞设备建设领域,具体涉及一种高超声速高温风洞水冷隔热装置的优化制造方法。

背景技术

高超声速风洞是空气动力领域重要的基础设施设备,主要用于开展马赫数大于5的高超声速气动试验,高超声速高温风洞在高超声速风洞基础上增加了温度模拟能力,高超声速高温风洞的马赫数和温度综合模拟能力更接近真实飞行条件。

大型燃烧加热装置是高超声速高温风洞的核心部件之一,用于对试验气体加热,最高能够产生2300K左右的高温燃气。对大型燃烧加热装置进行有效的冷却是保障其长时间运行的必备条件。

现有的高超声速高温风洞受发展路线、研制经费、时间周期等限制,在拓展试验能力时,需要在现有的燃烧加热装置的基础上,额外增加独立的水冷隔热装置,阻隔燃烧加热装置产生的高温燃气。

水冷隔热装置的核心部件是隔热内屏,隔热内屏为圆盘形的薄板件,外形特点是直径大厚度小,为了节省成本,采用3D打印技术加工时,隔热内屏的厚度在满足冷却通道加工要求的基础上,尽量减薄,再通过中心通孔焊接和外环面焊接两种方式焊接隔热内屏,增强背板增加隔热内屏的强度。同时,考虑到焊接时不破坏隔热内屏的网状冷却通道,将外环面焊缝的焊缝坡口设置在隔热内屏增强背板上。即便如此,这种方法仍然具有以下无法避免的缺点:

一是,隔热内屏焊接隔热内屏增强背板时,隔热内屏本身容易出现较大形变,继而影响整个水冷隔热装置的整体强度和使用寿命;

二是,沿周向的外环面焊接产生的外环面焊缝,在高温高压环境使用时如果出现裂纹,则无法补焊,而且外环面焊缝焊接过程中会增加较大的热应力,进一步导致隔热内屏形变。

当前,亟需发展一种综合考虑加工工艺和制造成本的高超声速高温风洞水冷隔热装置的优化制造方法。

发明内容

本发明所要解决的技术问题是提供一种高超声速高温风洞水冷隔热装置的优化制造方法,为水冷隔热装置建设提供综合技术方案。

本发明的高超声速高温风洞水冷隔热装置的优化制造方法,其特点是,所述的优化制造方法用于制造水冷隔热装置的隔热内屏和隔热内屏增强背板的组合件;

隔热内屏为圆盘形,隔热内屏上设置有中心对称分布的若干个通孔,在隔热内屏的内部,通孔之间的实体上设置有水流流向从左至右的网状的冷却通道,冷却通道之间设置有通流孔,通流孔保证冷却水流动顺畅,不出现死水区;隔热内屏增强背板放置在隔热内屏的下方,也为圆盘形,与隔热内屏的直径、高度相同;

所述的优化制造方法包括以下步骤:

S10.制作基板;

选择不锈钢块体原料,加工基板,基板为方形体或圆柱体,基板的上表面为正方形或圆形,正方形的边长或圆形的直径为隔热内屏的直径的1.1倍~1.3倍,基板的高度为隔热内屏高度的8倍~12倍;

S20.制作隔热内屏;

选择高温合金,在基板的上表面,以上表面中心为隔热内屏中心,采用3D打印技术,打印隔热内屏;

S30.切割组合件;

在隔热内屏的3D打印过程中,高温合金和不锈钢的接触面连接强度接近高温合金锻件强度;

按照隔热内屏增强背板的尺寸,在基板上绘制切削加工线,采用线切割或者机械加工方法加工,切除的隔热内屏和不锈钢材料构成了隔热内屏和隔热内屏增强背板的组合件,剩余的不锈钢材料为基板余料。

进一步地,所述的不锈钢牌号为304或者316中的一种。

进一步地,所述的高温合金牌号为3128、3625或者4169中的一种。

本发明的高超声速高温风洞水冷隔热装置的优化制造方法采用3D打印技术一次完成隔热内屏和隔热内屏增强背板的整体加工,减少了焊接工艺,避免了热变形,增强了隔热内屏整体强度和刚度,杜绝了漏水风险,同时未增加制造成本。

附图说明

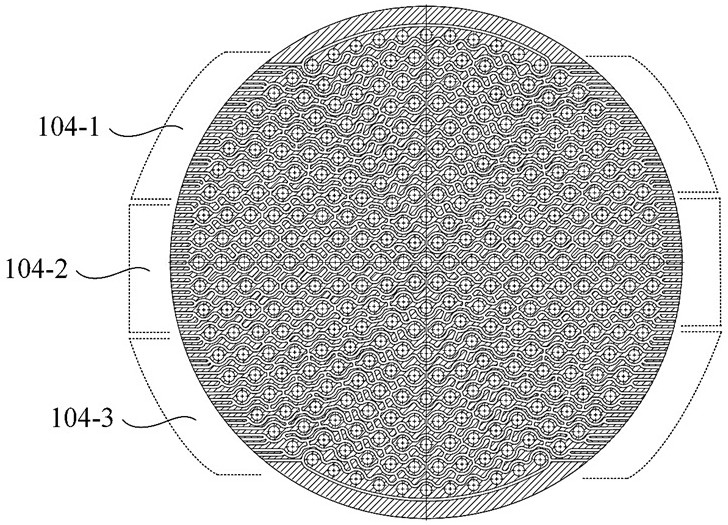

图1a为高超声速高温风洞水冷隔热装置的优化制造方法制造的隔热内屏的水冷流道分区示意图;

图1b为高超声速高温风洞水冷隔热装置的优化制造方法制造的隔热内屏的通流孔示意图;

图1c为高超声速高温风洞水冷隔热装置的优化制造方法制造的隔热内屏的水冷流道剖面示意图;

图2为高超声速高温风洞水冷隔热装置的优化制造方法中的隔热内屏整体打印示意图;

图3为高超声速高温风洞水冷隔热装置的优化制造方法中的隔热内屏打印后加工示意图;

图4为高超声速高温风洞水冷隔热装置的优化制造方法制造的水冷隔热装置的结构示意图。

图中,101.进水管;102.外环框体;103.水道盖板;104.隔热内屏;105.隔热内屏增强背板;106.出水管;201.基板;202.基板余料;203.组合件;204.切削加工线;205.接触面。

104-1.隔热内屏冷却通道上部;104-2.隔热内屏冷却通道中部;104-3.隔热内屏冷却通道下部;104-4.冷却通道;104-5.通流孔。

具体实施方式

下面结合附图和实施例详细说明本发明。

本发明的高超声速高温风洞水冷隔热装置的优化制造方法用于制造水冷隔热装置的隔热内屏104和隔热内屏增强背板105的组合件;

如图1a、图1b、图1c所示,隔热内屏104为圆盘形,隔热内屏104上设置有中心对称分布的若干个通孔,在隔热内屏104的内部,通孔之间的实体上设置有水流流向从左至右的网状的冷却通道104-4,冷却通道104-4之间设置有通流孔104-5,通流孔104-5保证冷却水流动顺畅,不出现死水区;隔热内屏增强背板105放置在隔热内屏104的下方,也为圆盘形,与隔热内屏104的直径、高度相同;

所述的优化制造方法包括以下步骤:

S10.制作基板201;

选择不锈钢块体原料,加工基板201,基板201为方形体或圆柱体,基板201的上表面为正方形或圆形,正方形的边长或圆形的直径为隔热内屏104的直径的1.1倍~1.3倍,基板201的高度为隔热内屏104高度的8倍~12倍;

S20.制作隔热内屏104;

如图2所示,选择高温合金,在基板201的上表面,以上表面中心为隔热内屏104中心,采用3D打印技术,打印隔热内屏104;

S30.切割组合件203;

在隔热内屏104的3D打印过程中,高温合金和不锈钢的接触面205连接强度接近高温合金锻件强度;

如图3所示,按照隔热内屏增强背板105的尺寸,在基板201上绘制切削加工线204,采用线切割或者机械加工方法加工,切除的隔热内屏104和不锈钢材料构成了隔热内屏104和隔热内屏增强背板105的组合件203,剩余的不锈钢材料为基板余料202。

进一步地,所述的不锈钢牌号为304或者316中的一种。

进一步地,所述的高温合金牌号为3128、3625或者4169中的一种。

实施例1:

本实施例的隔热内屏104直径约750mm,厚度约10mm,冷却通道104-4的宽度不超过6mm,两个通孔之间具有2条冷却通道104-4。隔热内屏增强背板105的外形尺寸与隔热内屏104的外形尺寸相同。隔热内屏104和隔热内屏增强背板105构成组合件203。基板201的外型尺寸为900mm×900mm×100mm。

如图4所示,本实施例的组合件203应用于水冷隔热装置,水冷隔热装置整体为圆盘形,外环框体102为圆环,隔热内屏104和隔热内屏增强背板105的组合件203嵌入外环框体102的圆环中,并通过焊接固定。

外环框体102的圆环的左侧外沿设置有3个沿圆环周向均匀分布的进水管101,左侧环面设置有与进水管101连通的左侧冷却水流道,左侧冷却水流道上加盖左侧的水道盖板103;外环框体102的圆环的右侧设置有若干个与进水管101对应的3个出水管106,右侧环面设置有与出水管106连通的右侧冷却水流道,右侧冷却水流道上加盖右侧的水道盖板103;同时,与3个进水管101相对应,隔热内屏104分成隔热内屏冷却通道上部104-1、隔热内屏冷却通道中部104-2和隔热内屏冷却通道下部104-3;

冷却水从进水管101流入,依次经左侧冷却水流道、隔热内屏104的冷却通道104-4、右侧冷却水流道,最后从出水管106流出;冷却水在冷却通道104-4流动过程中,完成了水冷隔热装置冷却。

本发明不局限于上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本发明的保护范围之内。

- 一种超声速风洞二元挠性壁喷管型面检测方法及装置

- 一种高超声速风洞喷管出口段水冷装置

- 一种高超声速风洞试验天平隔热装置