半导体工艺腔室和半导体工艺方法

文献发布时间:2023-06-19 19:38:38

技术领域

本申请涉及半导体工艺设备领域,具体地,涉及一种半导体工艺腔室和一种半导体工艺方法。

背景技术

随着集成电路技术的不断发展,电子产品更新换代的速度稳步提升,电子元器件逐渐向着小型化、集成化和精细化的方向发展,对薄膜沉积技术提出了更高的要求。原子层沉积(Atomic Layer

Deposition,ALD)工艺通过将多种反应气体或蒸汽脉冲交替地通入反应腔,在反应腔内通过化学反应,以单原子层形式逐层累积至目标膜厚进行薄膜沉积。由于原子层沉积技术具有优异的三维共面性、优良的保形性及精准的厚度控制能力等特点,已广泛应用于半导体器件、集成电路、太阳能电池等行业。

原子层沉积设备中反应源对传输路径温度分布极其敏感,如果传输过程中出现冷点或在较低温度下进行传输时,将会出现反应源不易吹扫甚至冷凝产生颗粒的风险,尤其是固态的反应源对低温更加敏感。因此,部分原子层沉积设备采用内外套腔的形式,内腔作为反应腔室,整体处于较高温度防止冷凝,而外腔作为保护腔室,外壁具有水冷防止烫伤,很好地解决了冷点问题。

在原子层沉积工艺腔室进行薄膜沉积时,腔室内部整体为真空环境,晶圆放置于固定的加热基座上,通过加热基座将晶圆升温至工艺需求温度,晶圆上方具有进气装置,通过进气装置将多种反应源按照一定方向扩散至晶圆,形成沉积薄膜。在此过程中,受限于进气装置的出气口方向及结构设计,反应气体扩散分布具有一定的不均匀性,薄膜整体覆盖率差,导致薄膜沉积的均匀性较差,易产生颗粒,无法满足工艺需求。因此,如何提供一种能够提高薄膜沉积均匀性的半导体工艺腔室,成为本领域亟待解决的技术问题。

发明内容

本申请旨在提供一种半导体工艺腔室和一种半导体工艺方法,该半导体工艺腔室能够提高薄膜沉积均匀性。

为实现上述目的,作为本申请的一个方面,提供一种半导体工艺腔室,包括腔体和设置在所述腔体中的基座,所述基座用于承载晶圆,所述半导体工艺腔室还包括控制装置和基座驱动组件;

所述基座驱动组件与所述基座固定连接,所述基座驱动组件用于驱动所述基座转动以及上升或下降;

所述控制装置用于控制所述半导体工艺腔室对位于所述基座上的晶圆进行多步半导体工艺,并在每相邻两步半导体工艺之间控制所述基座驱动组件驱动所述基座带动所述晶圆转动预设角度。

可选地,所述控制装置具体用于:

控制所述半导体工艺腔室对位于所述基座上的晶圆进行N步半导体工艺,并在每相邻两步半导体工艺之间控制所述基座驱动组件驱动所述基座带动所述晶圆转动预设角度,所述预设角度等于360°/N,N为大于或等于2的整数。

可选地,所述控制装置具体用于:

控制所述基座驱动组件驱动所述基座升至工艺位,并控制所述半导体工艺腔室对位于所述基座上的晶圆进行半导体工艺;

控制所述基座驱动组件驱动所述基座下降至所述工艺位下方,并控制所述基座驱动组件驱动所述基座带动所述晶圆转动所述预设角度。

可选地,所述基座驱动组件包括升降装置和旋转装置,所述旋转装置包括旋转座、芯轴和旋转驱动模块,所述旋转座中形成有配合孔,所述芯轴设置在所述配合孔中且能够在所述配合孔中绕自身轴线旋转,所述芯轴的顶端用于与所述基座固定连接,所述旋转驱动模块用于在相邻两步半导体工艺之间驱动所述芯轴带动所述基座转动预设角度;所述升降装置固定设置在所述腔体的底部,且用于驱动所述旋转座带动所述芯轴以及所述基座上升或下降。

可选地,所述配合孔的内壁与所述芯轴的外表面之间通过磁流体密封。

可选地,所述基座包括承载盘和固定连接在所述承载盘底部的升降轴,所述升降轴的底端通过所述腔体底壁上的通孔穿出至所述腔体外部;

所述旋转装置还包括波纹管,所述波纹管的顶端用于与所述腔体的底部固定连接并密封所述通孔,所述波纹管的底端与所述旋转座的顶部密封连接,所述芯轴的顶端进入所述波纹管中,且所述芯轴的顶端与所述升降轴的底端固定连接。

可选地,所述升降装置包括升降导轨、升降支座和升降驱动模块,所述升降导轨与所述腔体固定连接,所述升降支座活动设置在所述升降导轨上,所述旋转座与所述升降支座固定连接,所述升降驱动模块用于驱动所述升降支座沿所述升降导轨升降运动,以带动所述旋转装置以及所述基座升降运动。

可选地,所述升降支座包括垂直部和水平部,所述垂直部沿竖直方向延伸,所述水平部沿水平方向延伸,所述垂直部与所述水平部固定连接,所述竖直部活动设置在所述升降导轨上;

所述水平部中形成有沿竖直方向贯穿所述水平部的第一避让孔,所述旋转装置还包括安装板,所述安装板的顶部形成有避让槽,所述避让槽的底部形成有贯穿至所述安装板的底部的第二避让孔,所述安装板固定设置在所述水平部的底部,所述旋转座的底端穿过所述第一避让孔且固定设置在所述避让槽中,所述芯轴的底端通过所述第二避让孔穿出至所述安装板的下方。

可选地,所述波纹管的底端具有底端密封法兰,所述底端密封法兰的内部形成有吹气通道,所述吹气通道的一端与所述底端密封法兰的内壁连通,所述吹气通道的另一延伸至所述底端密封法兰的外表面并形成进气口;

所述半导体工艺腔室还包括预设气源和连接管,所述预设气源通过所述连接管与所述进气口连接,所述预设气源用于向所述波纹管中提供预设保护气体。

可选地,所述基座中设置有电子器件;

所述芯轴的内部形成有与所述芯轴同轴的第一走线孔;

所述旋转装置还包括走线桥架和旋转滑环,所述旋转滑环包括固定部分和旋转部分;所述走线桥架的顶部与所述芯轴固定连接,所述走线桥架的底部与所述旋转滑环的所述旋转部分固定连接,所述旋转滑环的所述固定部分与所述旋转座固定连接,且所述旋转滑环具有线缆接口;

所述电子器件通过线缆与所述线缆接口电连接;

所述线缆穿过所述第一走线孔后通过所述走线桥架与所述线缆接口电连接。

可选地,所述升降轴的内部形成有与所述升降轴同轴的第二走线孔,所述电子器件的线缆穿过所述第二走线孔以进入所述第一走线孔。

可选地,所述走线桥架包括壳体、线缆进口插头和线缆出口插头,所述线缆进口插头和所述线缆出口插头均设置在所述壳体中,所述壳体的内壁上具有连接走线,所述线缆出口插头通过所述连接走线与所述旋转滑环的所述旋转部分连通,所述线缆进口插头与所述电子器件的线缆连接,所述线缆出口插头与所述线缆进口插头对接连通。

可选地,所述旋转装置还包括固定板和多个连接柱;

所述旋转滑环的所述固定部分的顶部与所述固定板固定连接;

多个所述连接柱竖直平行设置,所述连接柱的顶端与所述旋转座固定连接,所述连接柱的底端与所述固定板固定连接。

可选地,所述旋转装置包括3个所述连接柱。

可选地,所述基座驱动组件还包括零位检测模块和触发件;

所述零位检测模块与所述旋转座固定连接,所述零位检测模块用于检测所述基座的旋转角度;

所述触发件固定设置在所述芯轴上,且所述触发件的高度与所述零位检测模块的高度对应,所述触发件用于在随所述芯轴旋转至所述零位检测模块对应方向时触发所述零位检测模块检测所述基座的旋转角度。

可选地,所述零位检测模块固定设置在所述安装板上。

可选地,所述零位检测模块包括光线发射件和光电传感器,所述光线发射件用于沿竖直方向向所述光电传感器发射检测光线,所述触发件能够在旋转至所述对应方向时遮挡在所述光线发射件与所述光电传感器之间,以触发所述零位检测模块。

可选地,所述旋转驱动模块包括驱动部、传动带和带轮,所述带轮套设在所述芯轴上且与所述芯轴同轴,所述驱动部通过所述传动带与所述带轮连接,且用于通过所述传动带驱动所述带轮带动所述芯轴转动。

可选地,所述旋转座的内部形成有冷却通路,所述冷却通路的两端分别在所述旋转座的表面形成进液口和出液口,所述进液口和所述出液口用于与冷源连接,以向所述冷却通路中通入冷却液。

可选地,所述半导体工艺腔室还包括进气系统;所述进气系统用于向所述腔体输送用于所述半导体工艺的气体,且所述进气系统使所述气体在所述基座上方由所述基座一侧向另一侧扩散。

作为本申请的第二个方面,提供一种半导体工艺方法,所述方法包括:控制半导体工艺腔室对位于基座上的晶圆进行多步半导体工艺,并在每相邻两步半导体工艺之间控制所述基座带动所述晶圆转动预设角度。

可选地,所述预设角度等于360°/N,N为大于或等于2的整数;

所述控制半导体工艺腔室对位于基座上的晶圆进行多步半导体工艺,包括:

控制所述半导体工艺腔室对位于所述基座上的晶圆进行N步半导体工艺。

在本申请提供的半导体工艺腔室以及半导体工艺方法中,基座驱动组件能够驱动基座转动及升降,控制装置能够在每相邻两步半导体工艺之间控制基座驱动组件驱动基座带动晶圆转动预设角度,从而使晶圆朝向不同方向进行多次半导体工艺,每沉积一定厚度薄膜后(或刻蚀一定深度后),将晶圆旋转预设角度,并再次进行薄膜沉积(或刻蚀),进而即便半导体工艺腔室进气装置的出气口方向受限,也能够保证晶圆表面沉积薄膜(或刻蚀)的均匀性,进而保证晶圆产品良率。

附图说明

附图是用来提供对本申请的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本申请,但并不构成对本申请的限制。在附图中:

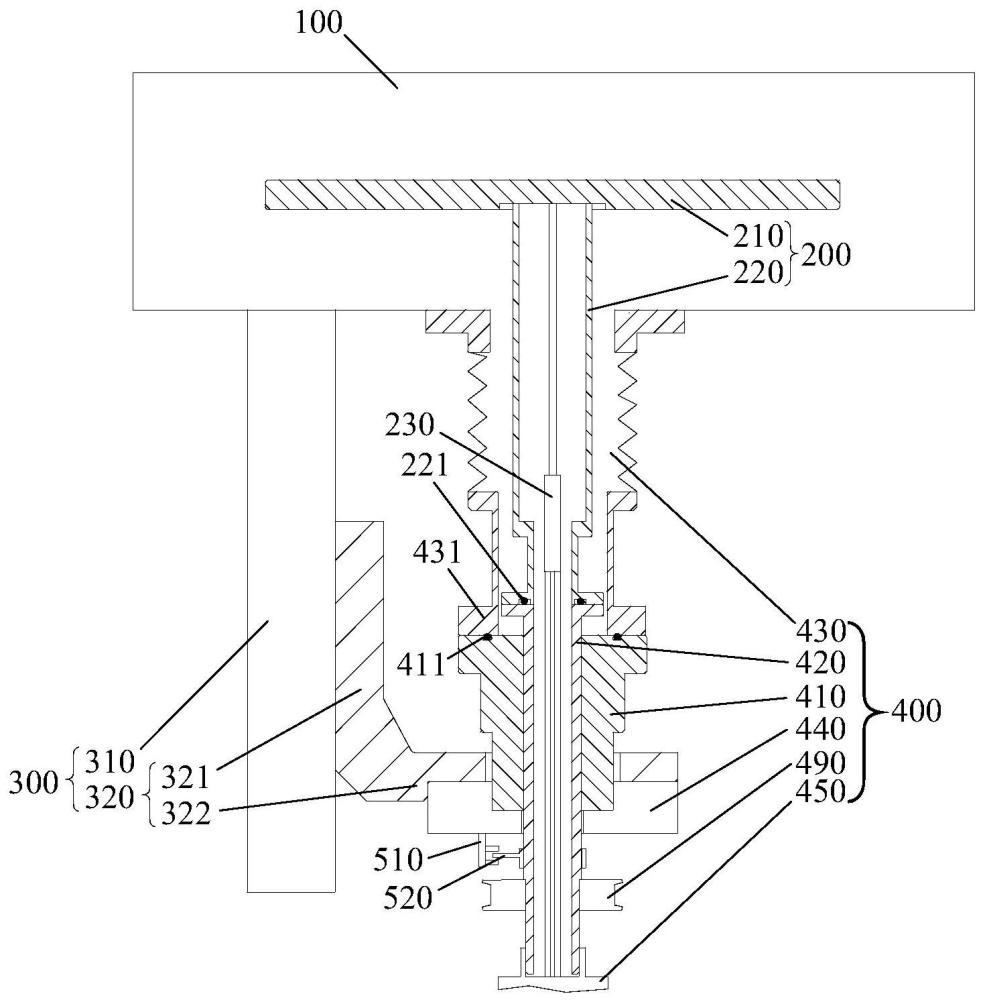

图1是本申请实施例提供的半导体工艺腔室的部分结构示意图;

图2是本申请实施例提供的半导体工艺腔室的部分结构示意图;

图3是本申请实施例提供的半导体工艺腔室的部分结构示意图;

图4是本申请实施例提供的半导体工艺腔室的部分结构示意图;

图5是本申请实施例提供的半导体工艺腔室中基座位于传片位的状态示意图;

图6是本申请实施例提供的半导体工艺腔室中基座位于工艺位的状态示意图;

图7是本申请实施例提供的半导体工艺腔室中基座位于旋转位的状态示意图;

图8是利用本申请提供的半导体工艺腔室进行半导体工艺的一种实施例的流程图。

附图标记说明:

100:腔体 200:基座

210:承载盘 220:升降轴

221:对接密封圈 230:线缆

300:升降装置 310:升降导轨

320:升降支座 321:垂直部

322:水平部 400:旋转装置

410:旋转座 411:旋转座密封圈

412:进液口 413:出液口

420:芯轴 430:波纹管

431:底端密封法兰 432:吹气通道

440:安装板 450:走线桥架

451:壳体 452:线缆进口插头

453:线缆出口插头 460:旋转滑环

461:固定部分 462:旋转部分

470:固定板 480:连接柱

490:带轮 510:零位检测模块

520:触发件 600:连接管

具体实施方式

以下结合附图对本申请的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本申请,并不用于限制本申请。

为解决上述技术问题,作为本申请的一个方面,提供一种半导体工艺腔室,如图1所示,半导体工艺腔室包括腔体100和设置在腔体100中的基座200,基座200用于承载晶圆,半导体工艺腔室还包括控制装置(图中未示出)和基座驱动组件(包括升降装置300和旋转装置400)。

基座驱动组件与基座200固定连接,基座驱动组件用于驱动基座200转动以及上升或下降;

控制装置用于控制半导体工艺腔室对位于基座200上的晶圆进行多步半导体工艺,并在每相邻两步半导体工艺之间控制基座驱动组件驱动基座200带动晶圆转动预设角度。

需要说明的是,本申请中一步半导体工艺是指由向腔体100中通入一种或多种工艺气体,至完成对基座200上的晶圆进行成膜工艺或刻蚀工艺后将腔体100中的气体排出的过程。

在本申请中,基座驱动组件能够驱动基座200转动及升降,控制装置能够在每相邻两步半导体工艺之间控制基座驱动组件驱动基座200带动晶圆转动预设角度,从而使晶圆朝向不同方向进行多次半导体工艺,每沉积一定厚度薄膜后(或刻蚀一定深度后),将晶圆旋转预设角度,并再次进行薄膜沉积(或刻蚀),进而即便半导体工艺腔室进气装置的出气口方向受限,也能够保证晶圆表面沉积薄膜(或刻蚀)的均匀性,进而保证晶圆产品良率。

作为本申请的一种可选实施方式,该半导体工艺可以为原子层沉积(AtomicLayer Deposition,ALD)工艺。

为进一步保证晶圆表面沉积薄膜的均匀性,作为本申请的一种优选实施方式,控制装置具体用于:

控制半导体工艺腔室对位于基座200上的晶圆进行N步半导体工艺,并在每相邻两步半导体工艺之间控制基座驱动组件驱动基座200带动晶圆转动预设角度,预设角度等于360°/N,N为大于或等于2的整数。

在本申请实施例中,预设角度等于360°除以进行半导体工艺的总次数,从而使基座200及其上承载的晶圆在每相邻两步半导体工艺之间的转动角度保持一致,进一步保证了晶圆表面沉积薄膜的均匀性,提高了晶圆产品良率。

作为本申请的一种可选实施方式,预设角度为120°。即,在首次进行半导体工艺后,控制旋转装置400带动基座200及晶圆旋转120°,然后进行第二次半导体工艺,工艺结束后再控制旋转装置400带动基座200及晶圆旋转120°,进行第三次半导体工艺。

作为本申请的一种可选实施方式,半导体工艺腔室还包括进气系统,进气系统用于向腔体100输送用于半导体工艺的气体,且进气系统能够使气体在基座200上方由基座200的一侧向另一侧扩散。

作为本申请的一种优选实施方式,如图5至图7所示,腔体100的顶部具有反应腔110,反应腔110的底部具有工艺开口,进气系统包括进气装置120,进气装置120设置在反应腔110的顶部,进气装置120中形成有进气通路121,进气通路121的一端用于与工艺气体源连接,进气通路121的另一端在进气装置120的侧面形成进气口,基座200能够升至工艺位后与反应腔110的底部接触,以密封工艺开口。

在一种实施例中,如图5至图7所示,进气装置120可以包括扇形匀流盖板122和扇形匀流盘123,扇形匀流盖板122和扇形匀流盘123之间形成进气通路121。

控制装置具体用于:控制基座驱动组件驱动基座200升至工艺位,并控制半导体工艺腔室对位于基座200上的晶圆进行半导体工艺;控制基座驱动组件驱动基座200下降至工艺位下方,并控制基座驱动组件驱动基座200带动晶圆转动预设角度。

具体地,首先如图5所示,基座200位于传片位,基座200的顶面与反应腔110底部之间的距离为H1,晶圆传入腔体100并落在基座200上。

然后,如图6所示,控制装置控制基座驱动组件驱动基座200升至工艺位,进气装置120向反应腔110中通入工艺气体(气体流向如图中箭头所示),此时基座200密封反应腔110底部的工艺开口,能够防止工艺气体由反应腔110逸出。

每完成一步半导体工艺后,如图7所示,控制装置控制基座驱动组件驱动基座200下降至工艺位下方的旋转位,基座200的顶面与反应腔110底部之间的距离为H2,然后控制装置控制基座驱动组件驱动基座200转动预设角度。

作为本申请的一种可选实施方式,传片位低于旋转位,即,距离H1大于距离H2。

作为本申请的一种可选实施方式,如图1所示,基座驱动组件包括升降装置300和旋转装置400,旋转装置400包括旋转座410、芯轴420和旋转驱动模块,旋转座410中形成有配合孔,芯轴420设置在配合孔中且能够在配合孔中绕自身轴线旋转,芯轴420的顶端用于与基座200固定连接,旋转驱动模块用于驱动芯轴420带动基座200转动预设角度;升降装置300固定设置在腔体100的底部,且用于驱动旋转座410带动芯轴420以及基座200上升或下降。

在本申请中,基座驱动组件包括升降装置300和旋转装置400,旋转装置400包括旋转座410、芯轴420和旋转驱动模块,芯轴420与基座200固定连接且能够在旋转座410中转动,旋转驱动模块能够在每相邻两步半导体工艺之间驱动芯轴420带动基座200转动预设角度,从而使晶圆朝向不同方向进行多次半导体工艺,每沉积一定厚度薄膜后,将晶圆旋转预设角度,并再次进行薄膜沉积,进而即便半导体工艺腔室进气装置的出气口方向受限,也能够保证晶圆表面沉积薄膜的均匀性,进而保证晶圆产品良率。

作为本申请的一种可选实施方式,配合孔的内壁与芯轴420的外表面之间通过磁流体密封。即,旋转座410与芯轴420中的至少一者为磁体,且配合孔的内壁与芯轴420的外表面之间填充有磁流体,从而通过磁场将磁流体限制在配合孔的内壁与芯轴420之间,实现对二者之间缝隙的密封,保证半导体工艺腔室的气密性。

作为本申请的一种可选实施方式,如图1、图2所示,基座200包括承载盘210和固定连接在承载盘210底部的升降轴220,升降轴220的底端通过腔体100底壁上的通孔穿出至腔体100外部。

为保证半导体工艺腔室的气密性,作为本申请的一种可选实施方式,如图1所示,旋转装置400还包括波纹管430,波纹管430的顶端用于与腔体100的底部固定连接并密封该通孔,波纹管430的底端与旋转座410的顶部密封连接,芯轴420的顶端进入波纹管430中,且芯轴420的顶端与升降轴220的底端固定连接。

为进一步保证半导体工艺腔室的气密性,作为本申请的一种可选实施方式,如图1所示,芯轴420的顶端端面与升降轴220的底端端面之间通过对接密封圈221密封对接。

作为本申请的一种可选实施方式,如图1所示,升降装置300包括升降导轨310、升降支座320和升降驱动模块,升降导轨310与腔体100固定连接,升降支座320活动设置在升降导轨310上,旋转座410与升降支座320固定连接,升降驱动模块用于驱动升降支座320沿升降导轨310升降运动,以带动旋转装置400以及基座200升降运动。

作为本申请的一种可选实施方式,如图1所示,升降支座320包括垂直部321和水平部322,垂直部321沿竖直方向延伸,水平部322沿水平方向延伸,垂直部321与水平部322固定连接,竖直部活动设置在升降导轨310上;

水平部322中形成有沿竖直方向贯穿水平部322的第一避让孔,旋转装置400还包括安装板440,安装板440的顶部形成有避让槽,避让槽的底部形成有贯穿至安装板440的底部的第二避让孔,安装板440固定设置在水平部322的底部,旋转座410的底端穿过第一避让孔且固定设置在避让槽中,芯轴420的底端通过第二避让孔穿出至安装板440的下方。

作为本申请的一种可选实施方式,如图1、图4所示,波纹管430的底端具有底端密封法兰431。即,波纹管430的底端通过底端密封法兰431与旋转座410装配连接。

为保证基座驱动组件的使用寿命并进一步保证半导体工艺腔室的气密性,作为本申请的一种优选实施方式,如图4所示,底端密封法兰431的内部形成有吹气通道432,吹气通道432的一端与底端密封法兰431的内壁连通,吹气通道432的另一延伸至底端密封法兰431的外表面并形成进气口,进气口用于与预设气源连接,以向波纹管430中提供预设保护气体。

考虑到原子层沉积工艺所用到的部分工艺气体具有一定的腐蚀性,为避免工艺气体或反应产物顺波纹管向下逸出并与机械动件接触,在本申请实施例中底端密封法兰431的内部形成有吹气通道432,进气口用于与预设气源连接,以向波纹管430中提供预设保护气体,从而避免腐蚀性气体扩散至密封面处,保护底端密封法兰431及旋转座410等结构,并进一步保证密封的可靠性。

作为本申请的一种可选实施方式,预设保护气体可以为氮气(N

为进一步保证半导体工艺腔室的气密性,作为本申请的一种可选实施方式,如图1、图4所示,旋转座410的顶面与底端密封法兰431的底面之间通过旋转座密封圈411密封对接。

作为本申请的一种可选实施方式,基座200还用于对晶圆进行加热,基座200中设置有用于检测基座200的温度的热电偶。

为便于对基座200的温度进行监测,以避免基座200温度过高或过低影响半导体工艺,作为本申请的一种可选实施方式,基座200中设置有电子器件,芯轴420的内部形成有与芯轴420同轴的第一走线孔,如图3所示,旋转装置400还包括走线桥架450和旋转滑环460,走线桥架450的顶部与芯轴420固定连接,走线桥架450的底部与旋转滑环460的旋转部分462固定连接,旋转滑环460的固定部分461与旋转座410固定连接,且旋转滑环460具有线缆接口;

电子器件通过线缆230与线缆接口电连接;

线缆230穿过第一走线孔后通过走线桥架450与线缆接口电连接。

需要说明的是,电子器件是指设置在基座200中的各种传感器(如热电偶)、电源等器件。在本申请实施例中,基座200中电子器件的线缆230通过走线桥架450与旋转滑环460的旋转部分462导通,从而在基座200旋转时,电子器件的线缆230、走线桥架450以及旋转滑环460的旋转部分462可一同旋转,在避免扭转线缆230的同时,通过旋转滑环460保持线缆230与电子器件的稳定连通状态,实现了与基座200中的电子器件连接的线缆在旋转状态下的可靠引出,该结构便于维护、可操作性强,提高了半导体工艺腔室的整体维护性能。

示例性的,本申请中电子器件可以为热电偶和电源,电源用于为基座加热提供电能,热电偶可以用于检测基座的温度。

作为本申请的一种可选实施方式,升降轴220的内部形成有与升降轴220同轴的第二走线孔,电子器件的线缆230穿过第二走线孔以进入第一走线孔。

作为本申请的一种可选实施方式,如图3所示,走线桥架450包括壳体451、线缆进口插头452和线缆出口插头453,线缆进口插头452和线缆出口插头453均设置在壳体451中,壳体451的内壁上具有连接走线,线缆出口插头453通过连接走线与旋转部分462上的线缆接口连通,线缆进口插头452与电子器件的线缆230连接,线缆出口插头453与线缆进口插头452对接连通。从而可以通过线缆接口可以将电子器件的线缆230与外部固定线缆对接。

作为本申请的一种可选实施方式,如图3所示,旋转装置400还包括固定板470和多个连接柱480,旋转滑环460的固定部分461的顶部与固定板470固定连接;多个连接柱480竖直平行设置,连接柱480的顶端与旋转座410固定连接(具体为通过安装板440与旋转座410固定连接),连接柱480的底端与固定板470固定连接,以将旋转滑环460的固定部分461与旋转座410固定连接。

作为本申请的一种可选实施方式,旋转装置400包括3个连接柱480。

为保证晶圆旋转位置的精确性,作为本申请的一种优选实施方式,如图1所示,基座驱动组件还包括零位检测模块510和触发件520,零位检测模块510与旋转座410固定连接,零位检测模块510用于检测基座200的旋转角度;

触发件520固定设置在芯轴420上,且触发件520的高度与零位检测模块510的高度对应,触发件520用于在随芯轴420旋转至零位检测模块510对应方向时触发零位检测模块510检测基座200的旋转角度。

在本申请实施例中,基座驱动组件还包括零位检测模块510和触发件520,触发件520能够在旋转至零位检测模块510对应方向时触发零位检测模块510,以检测基座200的旋转角度,从而实现对基座200旋转零位的判定,通过此基准可实现基座200固定角度的旋转并将旋转信号反馈至控制系统(控制装置),提高晶圆旋转位置的精确性。

作为本申请的一种可选实施方式,如图1所示,零位检测模块510固定设置在安装板440上。

作为本申请的一种可选实施方式,零位检测模块510包括光线发射件和光电传感器,光线发射件用于沿竖直方向向光电传感器发射检测光线,触发件520能够在旋转至对应方向时遮挡在光线发射件与光电传感器之间,以触发零位检测模块510。

作为本申请的一种可选实施方式,旋转驱动模块包括驱动部、传动带和带轮490,带轮490套设在芯轴420上且与芯轴420同轴,驱动部通过传动带与带轮490连接,且用于通过传动带驱动带轮490带动芯轴420转动。

在半导体工艺中,基座200一般可升温至300℃~350℃,经发明人实验验证,旋转座410与波纹管430连接位置的温度一般可达到90~100℃。为保证旋转座410与芯轴420之间旋转密封的可靠性,作为本申请的一种优选实施方式,如图4所示,旋转座410的内部形成有冷却通路,冷却通路的两端分别在旋转座410的表面形成进液口412和出液口413,进液口412和出液口413用于与冷源连接,以向冷却通路中通入冷却液。

在本申请实施例中,旋转座410的内部形成有冷却通路,冷却通路的进液口412和出液口413用于与冷源连接,以通过冷却通路中循环流动的冷却液带走旋转座410处的热量,提高了旋转座410及其附近零件温度的稳定性,从而保证了旋转座410与芯轴420之间旋转密封的可靠性。

作为本申请的一种可选实施方式,预设气源可以为氮气源。

作为本申请的第二个方面,提供一种半导体工艺方法,该半导体工艺方法通过本申请实施例提供的半导体工艺腔室实现,该方法包括:

控制半导体工艺腔室对位于基座200上的晶圆进行多步半导体工艺,并在每相邻两步半导体工艺之间控制基座200带动晶圆转动预设角度。

本申请提供的半导体工艺方法在每相邻两步半导体工艺之间控制基座驱动组件驱动基座200带动晶圆转动预设角度,从而使晶圆朝向不同方向进行多次半导体工艺,每沉积一定厚度薄膜后(或刻蚀一定深度后),将晶圆旋转预设角度,并再次进行薄膜沉积(或刻蚀),进而即便半导体工艺腔室进气装置的出气口方向受限,也能够保证晶圆表面沉积薄膜(或刻蚀)的均匀性,进而保证晶圆产品良率。

为进一步保证晶圆表面沉积薄膜的均匀性,作为本申请的一种优选实施方式,预设角度等于360°/N,N为大于或等于2的整数;

控制半导体工艺腔室对位于基座200上的晶圆进行多步半导体工艺,具体包括:

控制半导体工艺腔室对位于基座200上的晶圆进行N步半导体工艺。

作为本申请的一种可选实施方式,该半导体工艺可以为原子层沉积工艺。

在本申请实施例中,预设角度等于360°除以进行半导体工艺的总次数,从而使基座200及其上承载的晶圆在每相邻两步半导体工艺之间的转动角度保持一致,进一步保证了晶圆表面沉积薄膜的均匀性,提高了晶圆产品良率。

作为本申请的一种可选实施方式,预设角度为120°。即,在首次进行半导体工艺后,控制旋转装置400带动基座200及晶圆旋转120°,然后进行第二次半导体工艺,工艺结束后再控制旋转装置400带动基座200及晶圆旋转120°,进行第三次半导体工艺。即,在晶圆朝向三个不同方向的情况下分别进行三次半导体工艺。

为保证晶圆旋转位置的精确性,作为本申请的一种优选实施方式,如图1所示,基座驱动组件还包括零位检测模块510和触发件520,零位检测模块510与旋转座410固定连接,触发件520固定设置在芯轴420的表面上,且触发件520的高度与零位检测模块510的高度对应,触发件520能够在旋转至零位检测模块510对应方向时触发零位检测模块510;该方法还包括在第一次进行半导体工艺前进行的:

控制升降装置300驱动旋转装置400带动基座200及其上承载的晶圆升降至旋转位置,并控制旋转装置400驱动基座200及其上承载的晶圆旋转至触发零位检测模块510。

在本申请实施例中,基座驱动组件还包括零位检测模块510和触发件520,触发件520能够在旋转至零位检测模块510对应方向时触发零位检测模块510,以检测基座200的旋转角度。半导体工艺方法还包括在首次进行半导体工艺前,控制旋转装置400驱动基座200旋转至触发零位检测模块510,从而实现对基座200旋转零位的校准,提高晶圆旋转位置的精确性。

如图8所示,为便于技术人员理解,以下提供一种利用本申请提供的半导体工艺腔室进行半导体工艺的具体实施例:

步骤S1、基座200位于传片位,向基座200上传送晶圆。具体地,可通过真空机械手将晶圆传入腔体100并使之落在基座200上。

步骤S2、控制基座驱动组件驱动基座200升至旋转位,并旋转至触发件520触发零位检测模块510,以确定旋转零位。

步骤S3、控制基座驱动组件驱动基座200升至工艺位,控制半导体工艺腔室对位于基座200上的晶圆进行第一步半导体工艺;

步骤S4、控制基座驱动组件驱动基座200下降至旋转位,并沿顺时针旋转120°。

步骤S5、控制基座驱动组件驱动基座200升至工艺位,控制半导体工艺腔室对位于基座200上的晶圆进行第二步半导体工艺。

步骤S6、控制基座驱动组件驱动基座200下降至旋转位,并沿顺时针旋转120°。

步骤S7、控制基座驱动组件驱动基座200升至工艺位,控制半导体工艺腔室对位于基座200上的晶圆进行第三步半导体工艺。

波纹管430的底端具有底端密封法兰431,底端密封法兰431的内部形成有吹气通道432,吹气通道432的一端与底端密封法兰431的内壁连通,吹气通道432的另一延伸至底端密封法兰431的外表面并形成进气口;半导体工艺腔室还包括预设气源和连接管600,预设气源通过连接管600与进气口连接;方法还包括:

控制预设气源向连接管600通入预设保护气体。

在本申请实施例中,底端密封法兰431的内部形成有吹气通道432,半导体工艺方法还包括控制预设气源向连接管600通入预设保护气体,从而向波纹管430中提供预设保护气体,避免腐蚀性气体扩散至密封面处,保护底端密封法兰431及旋转座410等结构,并进一步保证密封的可靠性。

作为本申请的一种可选实施方式,预设保护气体为氮气。

作为本申请的一种可选实施方式,预设气源向连接管600通入预设保护气体的压力为30~60psi。

可以理解的是,以上实施方式仅仅是为了说明本申请的原理而采用的示例性实施方式,然而本申请并不局限于此。对于本领域内的普通技术人员而言,在不脱离本申请的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本申请的保护范围。

- 半导体工艺腔室及其形成方法、半导体工艺装置

- 缺陷检验方法、半导体装置的制造方法及半导体工艺方法

- 半导体封装及半导体封装的制造工艺方法

- 半导体工艺腔室的清洗控制方法及半导体工艺腔室

- 半导体工艺腔室的冷却装置及半导体工艺腔室