一种具有三层滚动结构的纯滚动活齿减速传动装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及精密传动的技术领域,尤其涉及一种具有三层滚动结构的纯滚动活齿减速传动装置。

背景技术

活齿减速器具有承载能力强、刚性高等优点,但传统结构的活齿减速器因内部各运动部件间存在滑动摩擦,运行过程中各元器件间的滑动磨擦较大,磨损严重、影响活齿减速器的使用寿命,同时使得活齿减速器的传动的效率较低,严重制约了活齿减速器的进一步推广应用。这就是现有技术中的不足之处。

发明内容

本发明所要解决的技术问题,就是针对现有技术所存在的不足,而提供一种具有三层滚动结构的纯滚动活齿减速传动装置,将所有接触点实现滚动,有降低了活齿减速器的磨损,提高了活齿减速器的运行效率。

本方案是通过如下技术措施来实现的:一种具有三层滚动结构的纯滚动活齿减速传动装置,包括固定连接的前齿圈和后齿圈,所述前齿圈和后齿圈均为内齿轮,并且前齿圈和后齿圈的轮齿参数相同,安装时,所述前齿圈和后齿圈轮齿角相位相差半个轮齿,所述前齿圈和后齿圈内转动连接有活齿架,活齿架包括前活齿架和后活齿架,所述前活齿架和后活齿架固定连接;所述活齿架内转动连接有偏心轴,所述偏心轴包括分别与前齿圈、后齿圈匹配的两节偏心结构,且两节偏心结构的相位角相差180度,两节偏心结构上分别安装有无外圈圆柱滚子轴承,所述无外圈圆柱滚子轴承外圈分别安装激波器,所述前齿圈内设置有前活齿架,所述后齿圈内设置有后活齿架,所述前活齿架和后活齿架上设置有数量相同的活齿矩形过孔,每个活齿矩形过孔内均设置有一组活齿结构,所述活齿结构包括三排活齿机构,第一排活齿机构包括第一排滚动芯轴以及设置在第一排滚动芯轴两端的两个滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ,所述第二排活齿机构包括第二排滚动芯轴,所述第三级活齿机构包括第三排滚动芯轴以及设置在第三排滚动芯轴两端的两个滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ,所述第一排滚动芯轴中部与激波器接触,所述滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ与第二排滚动芯轴接触,所述第二排滚动芯轴的两端与滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ接触,所述第三排滚动芯轴的中部与前齿圈或后齿圈上的轮齿接触;所述前齿圈、后齿圈的齿数均为n,所述活齿结构的数量为k=(n+1)/m,其中m为抽齿系数,可取整数1或2或3。

优选的,所述滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ的外径与第二排滚动芯轴两端的外径、滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ的外径相同,并小于滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ的外径。

优选的,所述偏心轴转动时,偏心结构带动激波器绕偏心轴回转轴线运动,所述无外圈圆柱滚子轴承与激波器之间为滚动运动,所述激波器推动第一排活齿机构在活齿架矩形过孔沿径向方向运动,所述第一排活齿机构推动第二排活齿机构在活齿架矩形过孔沿径向方向运动,第二排活齿机构推动第三级活齿机构在活齿架矩形过孔沿径向方向运动,第二排滚动芯轴与滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ、滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ接触发生滚动运动,第三排滚动芯轴与滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ及前齿圈、后齿圈上的轮齿之间为滚动运动。

优选的,所述第一排滚动芯轴中部直接与激波器接触。

优选的,所述第一排滚动芯轴中部设置有滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ,所述滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ与激波器接触。

优选的,所述第三排滚动芯轴的中部直接与前齿圈或后齿圈上的轮齿接触,两个滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ的一端均设置有挡圈。

优选的,所述第三排滚动芯轴的中部设置有滑套Ⅳ或滚套Ⅳ或无内圈滚动轴承Ⅳ,所述第三排滚动芯轴通过滑套Ⅳ或滚套Ⅳ或无内圈滚动轴承Ⅳ与前齿圈或后齿圈上的轮齿接触。

优选的,所述前活齿架和后活齿架之间设置有中间活齿架,所述前活齿架、后活齿架以及中间活齿架固定连接,所述前活齿架与前齿圈之间设置有角接触球轴承,所述后活齿架与后齿圈之间设置有角接触球轴承。

优选的,所述中间活齿架上设置有活齿矩形过孔,所述前活齿架、后活齿架以及中间活齿架上的活齿矩形过孔的数量相同。

优选的,所述后活齿架内安装圆锥滚子轴承,所述后活齿架固定连接有后轴承压盖,所述前活齿架内安装有圆锥滚子轴承,所述前活齿架固定连接有前轴承压盖,两个圆锥滚子轴承分别安装在偏心轴的两端,所述无外圈圆柱滚子轴承位于两个圆锥滚子轴承之间;所述前活齿架与前齿圈之间设置有骨架油封。

本发明提出了具有三层滚动结构的纯滚动活齿减速传动装置,采用纯滚动结构的活齿传动结构简单、加工成本将更低,减速器中采用滚动元件替代了原有结构中的滑动元件,因此对加工精度的敏感性降低,且不容易磨损,同时将大大提高了活齿减速器的运行效率。

由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施的有益效果也是显而易见的。

附图说明

为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

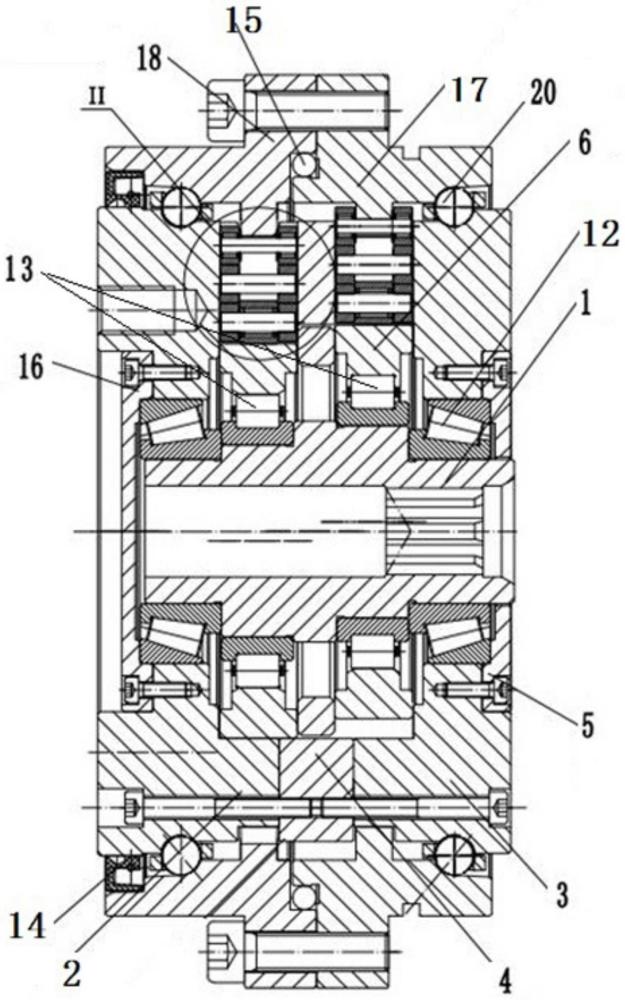

图1为本发明的结构示意图一;

图2为图1中Ⅱ部放大结构示意图;

图3为本发明的结构示意图二;

图4为图3中Ⅲ部放大结构示意图。

图中:1-偏心轴,2-前活齿架,3-后活齿架,4-中间活齿架,5-后轴承压盖,6-激波器,7-滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ,8-滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ,9-滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ,10-第一排滚动芯轴,11-第三排滚动芯轴,12-圆锥滚子轴承,13-无外圈圆柱滚子轴承,14-骨架油封,15-钢球,16-前轴承压盖,17-后齿圈,18-前齿圈,20-角接触球轴承,21-挡圈,22-第二排滚动芯轴,23-滑套Ⅳ或滚套Ⅳ或无内圈滚动轴承Ⅳ。

具体实施方式

为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将运用具体的实施例及附图,对本发明保护的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本专利中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本专利保护的范围。

实施例1

如图1-2所示,一种具有三层滚动结构的具有三层滚动结构的纯滚动活齿减速传动装置,包括固定连接的前齿圈18和后齿圈17,所述前齿圈18和后齿圈17均为内齿轮,并且前齿圈18和后齿圈17的轮齿参数相同,安装时,所述前齿圈18和后齿圈17轮齿角相位相差半个轮齿,所述前齿圈18和后齿圈17内转动连接有活齿架,活齿架包括前活齿架2和后活齿架3,所述前活齿架2和后活齿架3固定连接;所述活齿架内转动连接有偏心轴1,所述偏心轴1包括分别与前齿圈18、后齿圈17匹配的两节偏心结构,且两节偏心结构的相位角相差180度,两节偏心结构上分别安装有无外圈圆柱滚子轴承13,所述无外圈圆柱滚子轴承13外圈分别安装激波器6,所述前齿圈18内设置有前活齿架2,所述后齿圈17内设置有后活齿架3,所述前活齿架2和后活齿架3上设置有数量相同的活齿矩形过孔,每个活齿矩形过孔内均设置有一组活齿结构,所述活齿结构包括三排活齿机构,第一排活齿机构包括第一排滚动芯轴10、设置在第一排滚动芯轴10中部的滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ7以及设置在第一排滚动芯轴10两端的两个滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ8,所述第二排活齿机构包括第二排滚动芯轴22,所述第三级活齿机构包括第三排滚动芯轴11以及设置在第三排滚动芯轴11两端的两个滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9,所述滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9的外径与第二排滚动芯轴22两端的外径、滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ8的外径相同,并小于滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ7的外径,所述滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ7与激波器6接触,所述滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ8与第二排滚动芯轴22接触,所述第二排滚动芯轴22的两端与滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9接触,所述第三排滚动芯轴11的中部与前齿圈18或后齿圈17上的轮齿接触;所述前齿圈18、后齿圈17的齿数均为n,所述活齿结构的数量为k=(n+1)/m,其中m为抽齿系数,可取整数1或2或3。

进一步地,所述前齿圈18和后齿圈17通过钢球15和止口进行定位。

进一步地,所述前活齿架2和后活齿架3之间设置有中间活齿架4,所述前活齿架2、后活齿架3以及中间活齿架4固定连接,所述前活齿架2与前齿圈18之间设置有角接触球轴承20,所述后活齿架3与后齿圈17之间设置有角接触球轴承20。

进一步地,所述中间活齿架4上设置有活齿矩形过孔,所述前活齿架2、后活齿架3以及中间活齿架4上的活齿矩形过孔的数量相同。

进一步地,所述后活齿架3内安装圆锥滚子轴承12,所述后活齿架3固定连接有后轴承压盖5,所述前活齿架2内安装有圆锥滚子轴承12,所述前活齿架14固定连接有前轴承压盖16,两个圆锥滚子轴承12分别安装在偏心轴1的两端,所述无外圈圆柱滚子轴承13位于两个圆锥滚子轴承12之间。

进一步地,所述前活齿架18与前齿圈2之间设置有骨架油封14。

进一步地,所述第三排滚动芯轴11的中部直接与前齿圈18或后齿圈17上的轮齿接触,两个滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9的一端均设置有挡圈21。

进一步地,所述偏心轴1转动时,偏心结构带动无外圈圆柱滚子轴承13和激波器6绕偏心轴1回转轴线运动,所述无外圈圆柱滚子轴承13与激波器6之间为滚动运动,所述激波器6推动第一排活齿机构在活齿架矩形过孔沿径向方向运动,其中滑套Ⅰ或滚套Ⅰ或无内圈滚动轴承Ⅰ7与第一排滚动芯轴10存在滚动运动,所述第一排活齿机构推动第二排活齿机构在活齿架矩形过孔沿径向方向运动,第二排活齿机构推动第三级活齿机构在活齿架矩形过孔沿径向方向运动,第二排滚动芯轴22与滑套Ⅱ或滚套Ⅱ或无内圈滚动轴承Ⅱ8、滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9接触发生滚动运动,第三排滚动芯轴11与滑套Ⅲ或滚套Ⅲ或无内圈滚动轴承Ⅲ9及前齿圈18、后齿圈17上的轮齿之间为滚动运动。

实施例2

与实施例1的不同之处在于,所述第三排滚动芯轴11的中部设置有滑套Ⅳ或滚套Ⅳ或无内圈滚动轴承Ⅳ23,所述第三排滚动芯轴11通过滑套Ⅳ或滚套Ⅳ或无内圈滚动轴承Ⅳ23与前齿圈18或后齿圈17上的轮齿接触。

本发明采用纯滚动结构的活齿传动结构简单、加工成本将更低,减速器中采用滚动元件替代了原有结构中的滑动元件,因此对加工精度的敏感性降低,且不容易磨损,同时将大大提高了活齿减速器的运行效率。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参考即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点、创造性的特点相一致的最宽的范围。

- 一种双相凸轮激波的复式滚动活齿传动装置

- 一种双相凸轮激波的复式滚动活齿传动装置