一种铸造合金件铣加工机床

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及合金件加工技术领域,具体为一种铸造合金件铣加工机床。

背景技术

铸造合金件加工工艺是指采用一系列的机械和化学方法,将金属材料塑性变形成具有一定形状、尺寸和功能要求的零件或部件;铸造合金件加工主要包括铣削、冲压、锻造、冷拔、焊接和粉末冶金;

其中,铝合金在进行铣削加工时,需要使用到铣加工机床,铣加工机床是集合钻、铣、镗、磨于一体的机床设备,广泛应用于中小型零件加工,为我们的零件生产提供了便利;

然而现有技术的钻铣机床在使用时仍存在一些问题:需要人工上料、退料,比较麻烦,整体加工效率较低,其次,缺乏收集机构,不能有效的对加工过程中产生的碎屑或灰尘进行收集,不便于后续清理,不利于钻铣机床的使用,从而对后续零件加工造成影响,降低了零件的加工效果,为此,我们提出一种铸造合金件铣加工机床用于解决上述问题。

发明内容

本发明的目的在于提供一种铸造合金件铣加工机床,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种铸造合金件铣加工机床,包括集料底框,所述集料底框的中部固定卡设有中台,所述中台的顶端固定安装有缓料圆台筒,所述缓料圆台筒的顶端中部转动安装有换位轴,所述换位轴的顶部固定套设有套筒,所述套筒的外侧一体成型有三个连接架,所述连接架远离套筒的一侧固定安装有套座,所述套座中均固定卡设有定位机构,所述中台的外侧固定套设有导料斜板,所述集料底框的外侧合页安装有门框,所述套座所处位置分别设为进料工位、钻铣工位和排料工位。

优选地,所述集料底框的顶端固定安装有防护框,所述防护框的位置和钻铣工位的位置对应。

优选地,所述定位机构包括定位外框,所述定位外框固定卡接在对应的套座中,所述定位外框的中部开设有定位穿槽,所述定位外框中开设有作业腔,所述定位外框内侧滑动卡设有环形阵列分布的多个定位块,多个所述定位块的相背端均延伸至作业腔中,所述作业腔的底部转动安装有驱动环,所述驱动环的上表面一体成型有平面螺纹凸,所述定位块的下表面开设有平面螺纹凸配合使用的平面螺纹槽,所述平面螺纹凸活动卡接在平面螺纹槽中。

优选地,所述驱动环的外侧固定安装有从动齿环,所述定位外框的外壁固定安装有延伸架,所述延伸架靠近定位外框的一侧转动安装有第一轴,所述第一轴的外侧固定套设有第一齿轮,所述第一齿轮和从动齿环啮合连接,所述延伸架远离定位外框的一侧转动安装有第二轴,所述第二轴的外侧固定套设有第二齿轮。

优选地,所述延伸架的侧端固定安装有辅助架,所述辅助架远离延伸架的一侧转动安装有驱动蜗杆,所述辅助架的底部转动安装有第三轴,所述第三轴的端部固定安装有从动蜗轮,所述驱动蜗杆和从动蜗轮啮合连接,所述第三轴远离从动蜗轮的一端固定安装有第一锥形齿轮,所述第一轴的底端固定安装有第二锥形齿轮,所述第一锥形齿轮和第二锥形齿轮啮合连接,所述驱动蜗杆的顶端固定安装有第三齿轮,所述第二齿轮和第三齿轮啮合连接。

优选地,所述缓料圆台筒的外侧固定安装有支撑架,所述支撑架的顶端固定安装有支撑圆环,所述支撑圆环的一侧固定卡设有隔板,所述隔板的位置位于进料工位、钻铣工位之间。

优选地,所述支撑圆环的外侧固定安装有第一侧架,所述第一侧架的顶端固定安装有第一弧形齿条,所述第一弧形齿条的圆心位置和换位轴的位置竖直对应,所述第一弧形齿条位于进料工位、钻铣工位之间,所述第二齿轮能够和第一弧形齿条啮合连接。

优选地,所述支撑圆环的外侧固定安装有第二侧架,所述第二侧架的顶端固定安装有第二弧形齿条,所述第二弧形齿条的圆心位置和换位轴的位置竖直对应,所述第二弧形齿条位于排料工位处,所述第三齿轮能够和第二弧形齿条啮合连接。

优选地,所述缓料圆台筒的内下壁固定安装有电机底座,所述电机底座的顶端固定安装有转位电机,所述转位电机的驱动端和换位轴的底端同轴固定安装。

与现有技术相比,本发明的有益效果在于:

1.通过设置换位轴、套筒、连接架、套座和定位机构,带动三个定位机构进行稳定转动,依次将定位机构自动转位至进料工位、钻铣工位和排料工位,实现对多个铸造合金件的自动进料、自动转位运输、自动排料,有效提升铸造合金件的钻铣效率。

2.通过设置缓料圆台筒、防护框、导料斜板和集料底框,钻铣设备进行钻铣加工,通过防护框的防护,对钻铣时产生的废屑进行隔挡,防止废屑乱飞对作业人员造成损伤,提升安全性,且隔挡的废屑以及钻铣产生的废屑自动掉落至缓料圆台筒上,并落至导料斜板,通过疏导集中至门框位置处,实现对废屑的集中收集,提升了整个机床的使用效果,且后续可通过打开门框进行废屑的排放。

3.通过设置支撑圆环,对多个套座进行稳定支撑,从而提升定位机构的稳定性,进而提升后续钻铣加工时的稳定性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

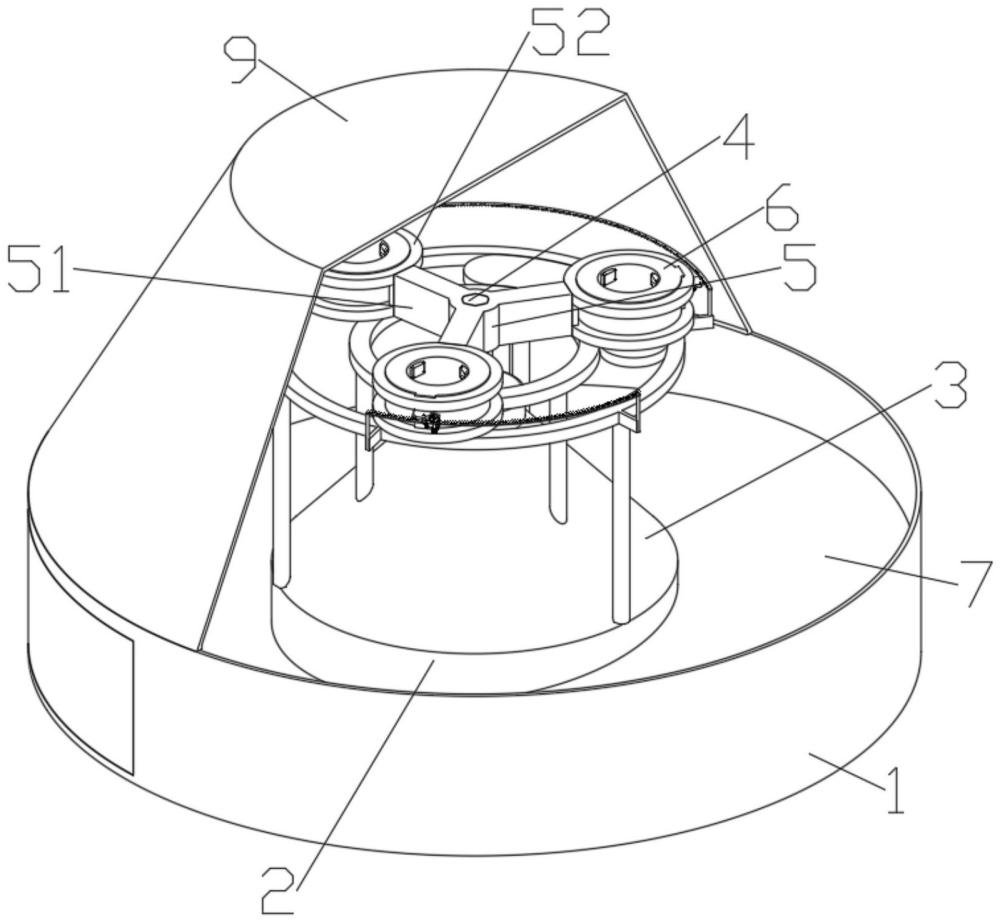

图1为本发明结构示意图,

图2为本发明的另一结构示意图,

图3为本发明中部分结构拆分之后的连接示意图,

图4为本发明图3中A处的放大图,

图5为本发明图3中B处的放大图,

图6为本发明中定位机构的结构连接示意图,

图7为本发明中定位机构的另一结构连接示意图,

图8为本发明图7中C处的放大图。

图中:1、集料底框;2、中台;3、缓料圆台筒;4、换位轴;41、电机底座;42、转位电机;5、套筒;51、连接架;52、套座;6、定位机构;7、导料斜板;8、门框;9、防护框;10、支撑架;11、支撑圆环;12、隔板;13、第一侧架;131、第一弧形齿条;14、第二侧架;141、第二弧形齿条;61、定位外框;611、定位穿槽;612、作业腔;62、定位块;63、驱动环;64、平面螺纹凸;641、平面螺纹槽;65、从动齿环;651、第一齿轮;66、延伸架;661、第一轴;662、第二轴;67、第二齿轮;68、辅助架;681、驱动蜗杆;682、第三轴;683、从动蜗轮;69、第一锥形齿轮;691、第二锥形齿轮;610、第三齿轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:如图1-8所示,本发明提供了一种铸造合金件铣加工机床,包括集料底框1,所述集料底框1的中部固定卡设有中台2,所述中台2的顶端固定安装有缓料圆台筒3,所述缓料圆台筒3的顶端中部转动安装有换位轴4,换位轴4能够在缓料圆台筒3的顶端中部进行稳定转动,所述换位轴4的顶部固定套设有套筒5,所述套筒5的外侧一体成型有三个连接架51,所述连接架51远离套筒5的一侧均固定安装有套座52,所述套座52所处位置分别设为进料工位、钻铣工位和排料工位,其中,进料工位外设进料设备,钻铣工位外设钻铣设备,排料工位外设排料设备,换位轴4稳定转动时,带动套筒5、三个连接架51、套座52进行稳定转动;

所述套座52中均固定卡设有定位机构6,套筒5、三个连接架51、套座52进行稳定转动时,带动三个定位机构6进行稳定转动,依次将定位机构6自动转位至进料工位、钻铣工位和排料工位,所述中台2的外侧固定套设有导料斜板7,所述集料底框1的外侧合页安装有门框8,所述集料底框1的顶端固定安装有防护框9,所述防护框9的位置和钻铣工位的位置对应;使用时,依次将待加工的铸造合金件依次置于进料工位处的定位机构6,进料工位处的定位机构6旋转至钻铣工位,通过钻铣设备进行钻铣加工,通过防护框9的防护,对钻铣时产生的废屑进行隔挡,防止废屑乱飞对作业人员造成损伤,提升安全性,且隔挡的废屑以及钻铣产生的废屑自动掉落至缓料圆台筒3上,并落至导料斜板7,通过疏导集中至门框8位置处,实现对废屑的集中收集,提升了整个机床的使用效果,且后续可通过打开门框8进行废屑的排放。

所述缓料圆台筒3的外侧固定安装有支撑架10,所述支撑架10的顶端固定安装有支撑圆环11,套座52的下表面和支撑圆环11的上表面接触,通过设置支撑圆环11,对多个套座52进行稳定支撑,从而提升定位机构6的稳定性,进而提升后续钻铣加工时的稳定性,所述支撑圆环11的一侧固定卡设有隔板12,所述隔板12的位置位于进料工位、钻铣工位之间。

所述定位机构6包括定位外框61,所述定位外框61固定卡接在对应的套座52中,所述定位外框61的中部开设有定位穿槽611,所述定位外框61中开设有作业腔612,所述定位外框61内侧滑动卡设有环形阵列分布的多个定位块62,多个所述定位块62的相背端均延伸至作业腔612中;

待加工的铸造合金件置于进料工位处的定位机构6的定位穿槽611中,通过隔板12进行支撑,防止铸造合金件掉落;

所述作业腔612的底部转动安装有驱动环63,所述驱动环63的上表面一体成型有平面螺纹凸64,所述定位块62的下表面开设有平面螺纹凸64配合使用的平面螺纹槽641,所述平面螺纹凸64活动卡接在平面螺纹槽641中,通过带动驱动环63稳定转动,带动平面螺纹凸64稳定转动,配合开设的平面螺纹槽641,平面螺纹凸64活动卡接在平面螺纹槽641中,同步驱动多个定位块62相向移动,对定位穿槽611中的铸造合金件进行夹持定位;

相反,通过带动驱动环63稳定反向转动,带动平面螺纹凸64稳定反向转动,配合开设的平面螺纹槽641,平面螺纹凸64活动卡接在平面螺纹槽641中,同步驱动多个定位块62背向移动,定位穿槽611中的铸造合金件失去夹持定位。

所述驱动环63的外侧固定安装有从动齿环65,所述定位外框61的外壁固定安装有延伸架66,所述延伸架66靠近定位外框61的一侧转动安装有第一轴661,所述第一轴661的外侧固定套设有第一齿轮651,所述第一齿轮651和从动齿环65啮合连接,通过驱动第一齿轮651转动带动从动齿环65、驱动环63进行转动,所述延伸架66远离定位外框61的一侧转动安装有第二轴662,所述第二轴662的外侧固定套设有第二齿轮67。

所述延伸架66的侧端固定安装有辅助架68,所述辅助架68远离延伸架66的一侧转动安装有驱动蜗杆681,所述辅助架68的底部转动安装有第三轴682,所述第三轴682的端部固定安装有从动蜗轮683,所述驱动蜗杆681和从动蜗轮683啮合连接,所述第三轴682远离从动蜗轮683的一端固定安装有第一锥形齿轮69,所述第一轴661的底端固定安装有第二锥形齿轮691,所述第一锥形齿轮69和第二锥形齿轮691啮合连接,所述驱动蜗杆681的顶端固定安装有第三齿轮610,所述第二齿轮67和第三齿轮610啮合连接,使用时,通过驱动第二齿轮67转动,带动第三齿轮610转动,带动驱动蜗杆681、从动蜗轮683、第一锥形齿轮69和第二锥形齿轮691以及第一轴661和第一齿轮651转动,通过驱动第三齿轮610转动,带动驱动蜗杆681、从动蜗轮683、第一锥形齿轮69和第二锥形齿轮691以及第一轴661和第一齿轮651反向转动。

所述支撑圆环11的外侧固定安装有第一侧架13,所述第一侧架13的顶端固定安装有第一弧形齿条131,所述第一弧形齿条131的圆心位置和换位轴4的位置竖直对应,所述第一弧形齿条131位于进料工位、钻铣工位之间,所述第二齿轮67能够和第一弧形齿条131啮合连接,当带有铸造合金件的定位机构6从进料工位旋转至钻铣工位时,第二齿轮67和第一弧形齿条131啮合连接,驱动第二齿轮67转动。

所述支撑圆环11的外侧固定安装有第二侧架14,所述第二侧架14的顶端固定安装有第二弧形齿条141,所述第二弧形齿条141的圆心位置和换位轴4的位置竖直对应,所述第二弧形齿条141位于排料工位处,所述第三齿轮610能够和第二弧形齿条141啮合连接,当带有铸造合金件的定位机构6旋转至排料工位处时,第三齿轮610和第二弧形齿条141啮合连接,驱动第三齿轮610转动。

所述缓料圆台筒3的内下壁固定安装有电机底座41,所述电机底座41的顶端固定安装有转位电机42,所述转位电机42的驱动端和换位轴4的底端同轴固定安装,使用时,控制并开启转位电机42驱动换位轴4在缓料圆台筒3的顶端中部进行稳定转动。

工作原理:使用时,进料工位外设进料设备,钻铣工位外设钻铣设备,排料工位外设排料设备,控制并开启转位电机42驱动换位轴4在缓料圆台筒3的顶端中部进行稳定转动,带动套筒5、三个连接架51、套座52进行稳定转动,带动三个定位机构6进行稳定转动,依次将定位机构6自动转位至进料工位、钻铣工位和排料工位;

通过设置支撑圆环11,对多个套座52进行稳定支撑,从而提升定位机构6的稳定性,进而提升后续钻铣加工时的稳定性;

依次将待加工的铸造合金件依次置于进料工位处的定位机构6的定位穿槽611中,通过隔板12进行支撑,防止铸造合金件掉落,当带有铸造合金件的定位机构6从进料工位旋转至钻铣工位时,第二齿轮67和第一弧形齿条131啮合连接,驱动第二齿轮67转动,带动第三齿轮610转动,带动驱动蜗杆681、从动蜗轮683、第一锥形齿轮69和第二锥形齿轮691以及第一轴661和第一齿轮651转动,带动从动齿环65、驱动环63进行转动,带动平面螺纹凸64稳定转动,配合开设的平面螺纹槽641,平面螺纹凸64活动卡接在平面螺纹槽641中,同步驱动多个定位块62相向移动,对定位穿槽611中的铸造合金件进行夹持定位,直至旋转至钻铣工位,通过钻铣设备进行钻铣加工,通过防护框9的防护,对钻铣时产生的废屑进行隔挡,防止废屑乱飞对作业人员造成损伤,提升安全性,且隔挡的废屑以及钻铣产生的废屑自动掉落至缓料圆台筒3上,并落至导料斜板7,通过疏导集中至门框8位置处,实现对废屑的集中收集,提升了整个机床的使用效果,且后续可通过打开门框8进行废屑的排放;

随后,带有铸造合金件的定位机构6旋转至排料工位处,第三齿轮610和第二弧形齿条141啮合连接,驱动第三齿轮610转动,带动驱动蜗杆681、从动蜗轮683、第一锥形齿轮69和第二锥形齿轮691以及第一轴661和第一齿轮651反向转动,带动从动齿环65、驱动环63进行反向转动,带动平面螺纹凸64稳定反向转动,配合开设的平面螺纹槽641,平面螺纹凸64活动卡接在平面螺纹槽641中,同步驱动多个定位块62背向移动,定位穿槽611中的铸造合金件失去夹持定位,直至旋转至排料工位进行自动排料,从而实现对多个铸造合金件的自动进料、自动转位运输、自动排料,有效提升铸造合金件的钻铣效率。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种机床加工用铸造件固定装置

- 铝合金铸造件铣加工机床

- 铝合金铸造件铣加工机床