一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及盐酸生产技术领域,尤其涉及一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置。

背景技术

连续法氯化石蜡装置产能高,自动化程度高,其含有氯化氢尾气用石墨降膜器吸收来制取浓度为31%的工业盐酸。

在制作盐酸过程中,由于尾气夹带着有少量的蜡油,导致石墨降膜器的内壁会粘上油沫,使吸收器内壁的水成膜受阻;特别在产量低时,吸收水量少更易偏流,不利于石墨降膜吸收器的液体分布,从而影响降膜的吸收和冷却效果,致使盐酸温度升高、酸浓度降低。

采用现有处理方法是通过多级降膜吸收塔进行循环制酸,易导致盐酸浓度产生波动,无法稳定连续制取31%的工业盐酸,并不控制酸的浓度,导致生产出来的盐酸浓度不稳定。

因此,有必要提供一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置,以解决上述技术问题。

发明内容

本发明提供一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置,解决了相关技术中,生产出来的盐酸浓度不方便稳定的控制的问题。

为解决上述技术问题,本发明提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置包括:

石墨降膜吸收器,所述石墨降膜吸收器的顶端设置有排气管;

吸收水管道,所述吸收水管道的输出端固设在所述石墨降膜吸收器的顶部,所述吸收水管道上设置有调节阀;

尾气管道,所述尾气管道的输出端固设在所述石墨降膜吸收器的底部;

测量桶,所述测量桶的输入端连接在所述石墨降膜吸收器的输出端,所述测量桶上安装有浓度检测仪,所述浓度检测仪的输出端与所述调节阀的控制端电性连接;

酸缓冲罐,所述酸缓冲罐包括罐体、进料管、循环管、第一出料管和第二出料管,所述进料管的输入端与所述测量桶的输出端固定,所述进料管的输出端与所述罐体固定且连通,所述循环管固设在所述罐体的底部,所述第一出料管及所述第二出料管均固设在所述罐体的底部;

盐酸成品罐,所述盐酸成品罐的输入端与所述第二出料管的输出端固定且连通;

循环泵,所述循环泵的输入端与所述循环管的输出端固定且连通,所述循环泵的输出端与所述石墨降膜吸收器的循环输入口固定且连通。

优选地,所述循环泵采用耐腐蚀的磁力泵。

优选地,所述石墨降膜吸收器的换热输入端固设有换热输入管且连通,所述石墨降膜吸收器的换热输出端固设有换热输出管。

优选地,所述换热输入管上安装有温度控制器,所述测量桶上安装有温度传感器,所述温度传感器的输出端与所述温度控制器的控制端电性连接。

优选地,所述罐体内固设有隔板,所述隔板将所述第一出料管和所述第二出料管分隔。

优选地,所述罐体内悬设有缓冲罩,所述缓冲罩安装在所述进料管的底部,所述缓冲罩的底部设置有稳流组件。

优选地,所述稳流组件包括缓冲环、稳流板和连接轴,所述缓冲环内固设有稳流板,所述稳流板与所述缓冲环垂直分布,所述稳流板上固设有连接轴,所述连接轴的顶端与所述缓冲罩的底部固定连接。

优选地,所述罐体内固设有隔离罩,所述隔离罩的两端固设在所述隔板上,所述隔板的截面为L形结构。

优选地,所述用于连续法氯化石蜡尾气制酸浓度调节的生产装置还包括调节组件,所述调节组件包括电机和开关板,所述电机固设在所述罐体的底部,所述电机的轴端贯穿所述罐体,所述电机的输出端固设有开关板,所述开关板滑动安装在所述罐体内,所述开关板遮挡在所述第二出料管的输入口。

优选地,所述连接轴的底部固设在所述电机的轴端,所述缓冲罩的顶部固设有传动轴;

所述用于连续法氯化石蜡尾气制酸浓度调节的生产装置还包括挤压罩,所述挤压罩螺旋安装在所述进料管的外表面,所述传动轴的顶端贯穿所述挤压罩且滑动连接。

与相关技术相比较,本发明提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置具有如下有益效果:

1、氯化氢尾气和水通入石墨降膜吸收器,水与氯化氢尾气进入降膜吸收器反应形成盐酸溶液,经测量桶后进入一定容积量酸缓冲罐,分离出蜡油和盐酸,其中,比重比酸轻蜡油浮在盐酸表面随盐酸进入油酸分离桶,进行蜡油回收,之后流入盐酸成品贮槽;

2、测量桶内有浓度检测仪,用于测量盐酸的浓度,当浓度与预设值发生偏差时,通过plc控制器控制吸收水管道的调节阀,增大或降低石墨降膜吸收器的进水量,从而实现对制取盐酸浓度的控制,待测量桶内盐酸浓度达到预设值时,盐酸流入成品槽,形成稳定浓度的盐酸成品。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

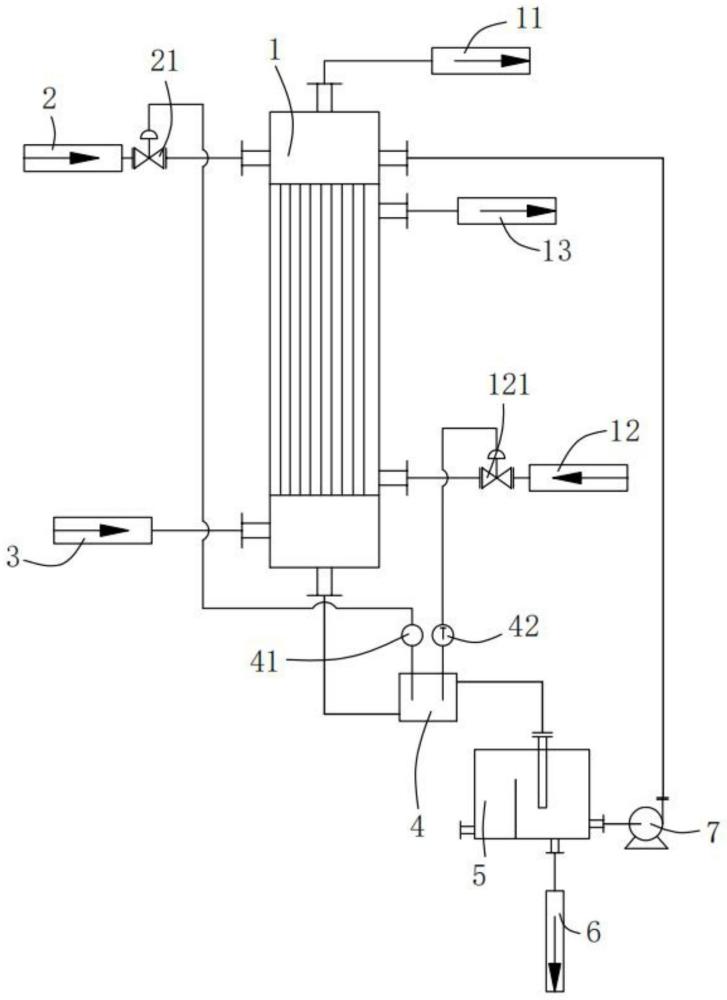

图1为本发明提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的第一实施例的结构示意图;

图2为图1所示的酸缓冲罐的结构示意图;

图3为图2所示的酸缓冲罐的俯视图;

图4为本发明提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的第一实施例的系统图;

图5为本发明提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的第二实施例的结构示意图;

图6为图5所示的稳流组件的俯视图;

图7为图5所示的隔离罩的俯视图;

图8为图5所示的A部放大示意图。

附图标号说明:

1、石墨降膜吸收器,11、排气管;

2、吸收水管道,21、调节阀;

3、尾气管道;

4、测量桶,41、浓度检测仪;

5、酸缓冲罐,51、罐体,53、进料管,54、循环管,55、第一出料管,56、第二出料管;

6、盐酸成品槽;

7、循环泵;

12、换热输入管,13、换热输出管;

121、温度控制器,42、温度传感器;

52、隔板;

57、缓冲罩,58、稳流组件,581、缓冲环,582、稳流板,583、连接轴;

59、隔离罩;

8、调节组件,81、电机,82、开关板;

571、传动轴;

9、挤压罩。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置。

请结合参阅图1至图4,本发明的第一实施例中,用于连续法氯化石蜡尾气制酸浓度调节的生产装置包括:

石墨降膜吸收器1,所述石墨降膜吸收器1的顶端设置有排气管11;

吸收水管道2,所述吸收水管道2的输出端固设在所述石墨降膜吸收器1的顶部,所述吸收水管道2上设置有调节阀21;

尾气管道3,所述尾气管道3的输出端固设在所述石墨降膜吸收器1的底部;

测量桶4,所述测量桶4的输入端连接在所述石墨降膜吸收器1的输出端,所述测量桶4上安装有浓度检测仪41,所述浓度检测仪41的输出端与所述调节阀21的控制端电性连接;

酸缓冲罐5,所述酸缓冲罐5包括罐体51、进料管53、循环管54、第一出料管55和第二出料管56,所述进料管53的输入端与所述测量桶4的输出端固定,所述进料管53的输出端与所述罐体51固定且连通,所述循环管54固设在所述罐体51的底部,所述第一出料管55及所述第二出料管56均固设在所述罐体51的底部;

盐酸成品罐6,所述盐酸成品罐6的输入端与所述第二出料管56的输出端固定且连通;

循环泵7,所述循环泵7的输入端与所述循环管54的输出端固定且连通,所述循环泵7的输出端与所述石墨降膜吸收器1的循环输入口固定且连通。

在本实施例中,所述浓度检测仪41通过plc控制器与所述调节阀21连接,用于控制所述调节阀21的开启程度,从而调节所述吸收水管道2流量的大小。

其中,所述循环泵7采用耐腐蚀的磁力泵。

在本实施例中,所述浓度检测仪41为酸浓度在线监测仪,用于溶液中酸浓度的检测。

在本实施例中,所述罐体51内提前加入一定容积量的盐酸溶液,且液面超过所述循环管54的输入口,为所述循环泵7的安全运行提供稳定的支持。

通过增加一个酸缓冲罐5和一台循环泵7,组成一种用于连续法氯化石蜡尾气制酸中增加酸循环量的功能,生产过程中用循环泵7进行盐酸溶液的循环利用,当氯化石蜡产量降低时,通过测量桶4上的浓度检测仪41来自适应的调节调节阀21的开启程度。

请再次参阅图1,所述石墨降膜吸收器1的换热输入端固设有换热输入管12且连通,所述石墨降膜吸收器1的换热输出端固设有换热输出管13。

通过换热输入管12输入循环换热的水源,换热输出管13输出循环换热的水源,为所述石墨降膜吸收器1提供反应的温度控制。

请结合参阅图1和图4,所述换热输入管12上安装有温度控制器121,所述测量桶4上安装有温度传感器42,所述温度传感器42的输出端与所述温度控制器121的控制端电性连接。

其中,所述温度控制器121为调节阀体,用于调节所述换热输入管12内部换热水源的流速,从而达到换热温度的控制。

所述温度传感器42通过plc控制器控制所述温度控制器121,用于换热输入管12流速的控制。

由于盐酸制备时的较佳温度应控制在30-40℃。

在测量桶4上还设置有温度传感器42,可以测量盐酸的温度,当温度与预设值发生偏差时,通过plc控制,调节进入石墨降膜吸收器1的换热输入管12上的温度控制器121,实现对制取盐酸温度的控制,从而进一步提高降膜吸收效率。

请再次参阅图2,所述罐体51内固设有隔板52,所述隔板52将所述第一出料管55和所述第二出料管56分隔。

通过隔板52的分隔,方便对罐体51内的盐酸与蜡油分离,浮动的蜡油通过隔板52后能够溢流至靠近所述第一出料管55的一侧,方便在所述罐体51内进行蜡油和盐酸的分离出料。

本实施例提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的工作原理如下:

A1,水进入石墨降膜吸收器1上部经分布器流入吸收器管内形成下降的壁膜,氯化氢尾气进入石墨降膜吸收器1下部自下向上,水与氯化氢反应形成盐酸溶液;

A2,盐酸溶液经测量桶4后进入酸缓冲罐5,分离出蜡油和盐酸;

测量桶4内的浓度检测仪41测量盐酸的浓度;

当浓度与预设值发生偏差时,通过plc控制器控制调节阀21,增大或降低石墨降膜吸收器1的进水量;

测量桶4内的温度传感器测量盐酸的温度;

当温度与预设值发生偏差时,通过plc控制器控制温度控制器42,调节进入石墨降膜吸收器1换热输入管12的流速,实现对制取盐酸温度的控制,从而进一步提高降膜吸收效率;

A3,酸缓冲槽5的部分盐酸通过循环泵7流回石墨降膜吸收器1上部,再次进行降膜吸收,实现循环吸收,确保盐酸成品的浓度稳定性;

本实施例提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置具有如下有益效果:

氯化氢尾气和水通入石墨降膜吸收器1,水与氯化氢尾气进入降膜吸收器1反应形成盐酸溶液,经测量桶4后进入一定容积量酸缓冲罐5,分离出蜡油和盐酸,其中,比重比酸轻蜡油浮在盐酸表面随盐酸进入油酸分离桶,进行蜡油回收,之后流入盐酸成品贮槽。

测量桶4内有浓度检测仪41,用于测量盐酸的浓度,当浓度与预设值发生偏差时,通过plc控制器控制吸收水管道2的调节阀21,增大或降低石墨降膜吸收器1的进水量,从而实现对制取盐酸浓度的控制,待测量桶4内盐酸浓度达到预设值时,盐酸流入成品槽,形成稳定浓度的盐酸成品。

第二实施例

请结合参阅图5至图6,基于本发明的第一实施例提供的一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置,本发明的第二实施例提出另一种用于连续法氯化石蜡尾气制酸浓度调节的生产装置。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

具体的,本发明的第二实施例提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的不同之处在于,所述罐体51内悬设有缓冲罩57,所述缓冲罩57安装在所述进料管53的底部,所述缓冲罩57的底部设置有稳流组件58。

通过缓冲罩57接收所述进料管53输出的盐酸溶液,再经过稳流组件58的遮挡和稳流,实现输入盐酸的缓冲,降低进料溶液对罐体51内部溶液的影响程度,保障分层的稳定性。

请再次参阅图6,所述稳流组件58包括缓冲环581、稳流板582和连接轴583,所述缓冲环571内固设有稳流板582,所述稳流板582与所述缓冲环581垂直分布,所述稳流板582上固设有连接轴583,所述连接轴583的顶端与所述缓冲罩57的底部固定连接。

其中,所述缓冲环581位于所述缓冲罩57外侧面的下方,用于进一步接收下落的盐酸溶液。

通过稳流板582对罐体51内的盐酸溶液进行遮挡和限位,降低盐酸溶液下落后发生的波动,进一步提高分层的效率。

请再次参阅图5,所述罐体51内固设有隔离罩59,所述隔离罩59的两端固设在所述隔板52上,所述隔板52的截面为L形结构。

隔离罩59将所述循环管54抽取的溶液高度降低,减少混合盐酸的抽取,进一步提高分层的效率。

请再次参阅图5,所述用于连续法氯化石蜡尾气制酸浓度调节的生产装置还包括调节组件8,所述调节组件8包括电机81和开关板82,所述电机81固设在所述罐体51的底部,所述电机81的轴端贯穿所述罐体51,所述电机81的输出端固设有开关板82,所述开关板82滑动安装在所述罐体51内,所述开关板82遮挡在所述第二出料管56的输入口。

通过在所述第二出料管56的输入口安装有可调节的开关板82,电机81方便带动开关板82旋转,开关板82旋转后能够控制所述第二出料管56输入口的开关,在所述第二出料管56输入口关闭时,能够防止循环中的盐酸溶液进入所述第二出料管56内,保障盐酸循环的稳定性。

请结合参阅图5及图8,所述连接轴583的底部固设在所述电机81的轴端,所述缓冲罩57的顶部固设有传动轴571;

所述用于连续法氯化石蜡尾气制酸浓度调节的生产装置还包括挤压罩9,所述挤压罩9螺旋安装在所述进料管53的外表面,所述传动轴571的顶端贯穿所述挤压罩9且滑动连接。

在本实施例的优选方式中,所述开关板82为半圆形结构,使得电机81的轴端在转动调节时,保持所述第二出料管56的关闭,满足调节的需求。

其中所述挤压罩9为圆盘式结构。

所述挤压罩9用于减少分离后的蜡油所需向上分离的空间,使得蜡油分层后更容易通过隔板52分离,且电机81能够带动缓冲罩57旋转,缓冲罩57能够带动传动轴571旋转,传动轴571带动所述挤压罩9旋转的同时,挤压罩9在所述进料管53上能够升降调节,从而调节蜡油分离的空间。

本实施例提供的用于连续法氯化石蜡尾气制酸浓度调节的生产装置的工作原理:

S1,当盐酸溶液通过进料管53输入至所述罐体51内,盐酸溶液优先与缓冲罩57接触,通过缓冲罩57后再与稳流组件58接触,保障盐酸溶液下落至罐体51内后的稳定性,减少流动后产生的波动,便于维持分层的稳定;

S2,循环式,启动循环泵7,循环泵7通过循环管54抽取所述隔离罩59下方分层后的盐酸溶液进行循环,减少蜡油的循环;

S3,当需要对挤压罩9的高度进行调节时,启动电机81,电机51带动连接轴583旋转,所述缓冲罩57带动传动轴571旋转,所述传动轴571推动所述挤压罩9旋转的同时升降调节。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 用于连续化氯化石蜡生产中的尾气净化装置

- 一种制酸尾气生产高浓度硫酸的装置