一种电催化电极及其制备方法

文献发布时间:2024-01-17 01:18:42

技术领域

本发明属于电催化电极技术领域,尤其涉及一种电催化电极及其制备方法。

背景技术

氢气具有燃烧热值高、来源广、可用场景多、利用过程无污染等众多优点,是未来理想且极其重要的清洁二次能源。相比化石燃料制氢、工业副产氢,电化学方法产氢工艺简单,纯度更高,既可以作为有机合成、精细化工的原料,也可以直接作为氢氧燃料电池的燃料应用于交通运输领域。然而,目前电解水制氢技术依然面临高成本和运行稳定性不足等多个难题,电解水制氢占比总氢消耗量不足5%。因此,发展低能耗的电解水制氢过程,实现制氢成本有效降低是提高绿氢利用的关键因素。

发展和应用电解水技术的关键在于高催化活性和高耐久性廉价电极的制备。电化学分解水过程包含阳极的析氧反应(OER)和阴极的析氢反应(HER)两个半反应。相比阴极析氢过程,析氧反应涉及四电子和四质子的转运过程,反应过程需要克服较高的能垒、更大的过电位和电能的消耗。虽然目前电化学水分解过程中使用的金属铂、氧化铱以及氧化钌等催化剂具有不错的性能,但资源存量稀少价格昂贵,不利于规模化利用。

镍铁氢氧化物是一类非常有潜力的双金属基电催化水分解氧析出反应催化材料,不同形貌、大小和原子配比的镍铁氢氧化物,具有不同的本征催化活性。但是镍铁氢氧化物的催化效果相比于金属铂、氧化铱以及氧化钌等催化剂的催化效果仍具有一定的差距。

发明内容

本发明的目的是提供一种电催化电极及其制备方法,使得铁基底和镍铁氢氧化物催化层相互作用以增强电催化的效率。

本发明采用以下技术方案:一种电催化电极,包括铁基底和采用电沉积法在铁基底上原位沉积的镍铁双金属氢氧化物催化层;

镍铁双金属氢氧化物催化层由若干个纳米片构成,且纳米片在铁基底上阵列排布;

镍铁双金属氢氧化物催化层在铁基底上的负载量为0.2~2.5mg/cm

进一步地,负载量为0.5~2.0mg/cm

进一步地,纳米片的厚度为10~23nm。

进一步地,铁基底为铁网。

本发明的另一种技术方案:上述的一种电催化电极的制备方法,包括以下步骤:

以铁基底为工作电极、铂网为对电极、饱和甘汞为参比电极,采用电化学沉积法在铁基底上原位沉积镍铁双金属氢氧化物催化层;

对沉积了镍铁双金属氢氧化物催化层的铁基底进行清洗烘干,得到铁基底/镍铁双金属氢氧化物催化层电极;

其中,电沉积法中的电解液由镍盐、铁盐和去离子水制得;电沉积法中电压为-1~-2V,沉积时间为20~200s。

进一步地,电解液中的镍盐和铁盐的摩尔量之比为(0.1~10):1。

进一步地,电解液中镍盐和铁盐的体积与去离子水的体积为(1.65~3):10。

进一步地,镍盐为六水硝酸镍、六水氯化镍和七水硫酸镍中的至少一种。

进一步地,铁盐为七水硫酸亚铁和四水氯化亚铁中的至少一种。

本发明的另一种技术方案:上述的一种电催化电极的应用,将电催化电极用于水分解过程中的工作电极;

当进行水分解时,铁基底转移电子到镍铁双金属氢氧化物催化层中,以提高催化过程的活性和稳定性。

本发明的有益效果是:本发明通过将铁基底和采用电沉积法在其上原位沉积的镍铁双金属氢氧化物催化层相结合,形成具有强基底-催化层作用的复合电催化电极,可以提升电催化电极的催化效率,使得电极具有高活性和稳定性。

附图说明

图1为本发明实施例中铁基底经过电沉积后生长镍铁双金属氢氧化物催化层前后的形貌对比图。

图2为本发明实施例1中制得的电催化电极的X射线衍射图;

图3为本发明实施例1中制得的电催化电极的低倍扫描电镜图;

图4为本发明实施例1中制得的电催化电极的高倍扫描电镜图;

图5为本发明实施例1中制得的电催化电极的投射电镜图;

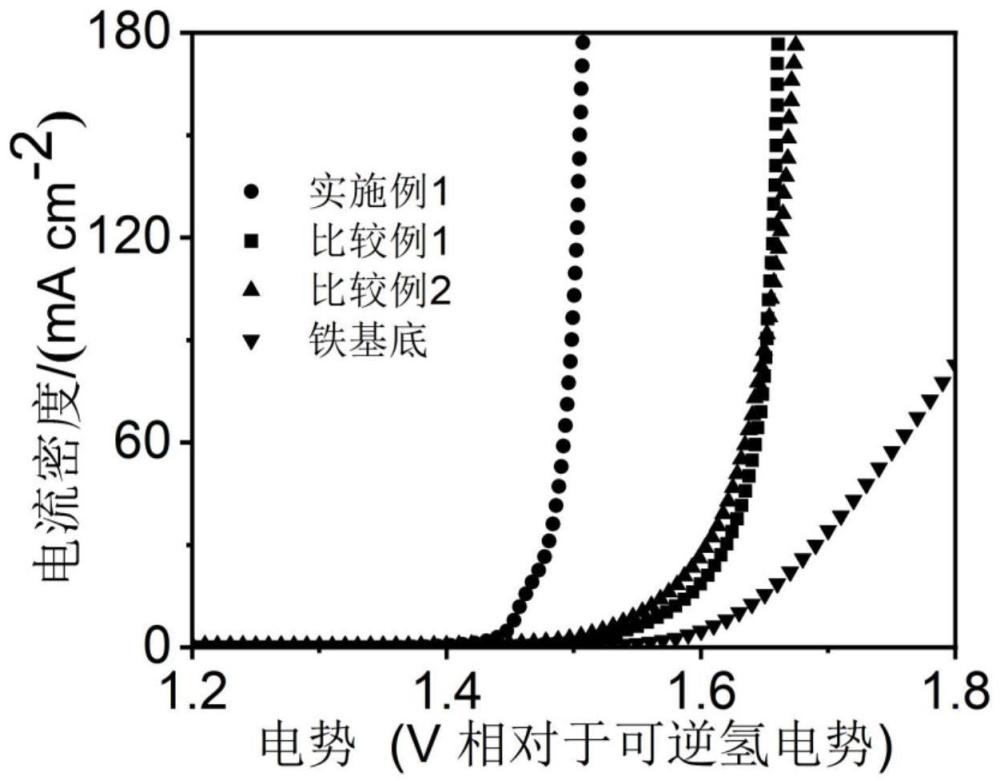

图6为本发明实施例1制得的电催化电极和比较例1制得的电催化电极、比较例2制得的电催化电极和铁基底的电化学水氧化性能对比图;

图7为本发明实施例1制得的电催化电极和比较例1制得的电催化电极、比较例2制得的电催化电极和铁基底的电化学水氧化塔菲尔对比图;

图8为本发明实施例1制得的电催化电极和比较例1制得的电催化电极、比较例2制得的电催化电极和铁基底的电化学水氧化阻抗对比图;

图9为本发明实施例1制得的电催化电极和比较例3制得的电催化电极的电化学水氧化性能对比图;

图10为本发明实施例1制得的电催化电极经过10000万循环伏安测试前后的扫描伏安曲线对比图;

图11为本发明实施例1制得的电催化电极经过长时间运行后的投射电镜图;

图12为本发明实施例1制得的电催化电极和仅有催化层镍铁双金属氢氧化物粉末的X光电子能谱Fe 2p的对比图;

图13为本发明实施例1制得的电催化电极作为模型进行的理论模拟计算示意图。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明公开了一种电催化电极,包括铁基底和采用电沉积法在铁基底上原位沉积的镍铁双金属氢氧化物催化层;镍铁双金属氢氧化物催化层由若干个纳米片构成,且纳米片在铁基底上阵列排布;镍铁双金属氢氧化物催化层在铁基底上的负载量为0.2~2.5mg/cm

具体的,负载量为0.5~2.0mg/cm

本发明选择能提升物质传输的多孔导电载体作基底集流体,同时引入镍铁双金属氢氧化物作催化层,构建具有强基底-催化层作用的电催化电极。

本发明还公开了一种电催化电极的制备方法,用来制备上述的电催化电极,包括以下步骤:选取铁基底通过超声清洗进行预处理;以预处理后的铁基底为工作电极、铂网为对电极、饱和甘汞为参比电极,采用电化学沉积法在铁基底上原位沉积镍铁双金属氢氧化物催化层;对沉积了镍铁双金属氢氧化物催化层的铁基底进行清洗烘干,得到铁基底/镍铁双金属氢氧化物催化层电极;其中,电沉积法中的电解液由镍盐、铁盐和去离子水制得;电沉积法中电压为-1~-2V,沉积时间为20~200s。

具体的,电解液中的镍盐和铁盐的摩尔量之比为(0.1~10):1。电解液中镍盐和铁盐的体积与去离子水的体积为(1.65~3):10,摩尔量单位为毫摩,体积单位为毫升。镍盐为六水硝酸镍、六水氯化镍和七水硫酸镍中的至少一种。铁盐为七水硫酸亚铁和四水氯化亚铁中的至少一种。

本发明还公开了上述的一种电催化电极的应用,将电催化电极用于水分解过程中的工作电极;当进行水分解时,铁基底转移电子到镍铁双金属氢氧化物催化层中,以提高催化过程的活性和稳定性。

具体的,铁基底上原位沉积镍铁双金属氢氧化物催化层电极作为水裂解过程催化剂;基底/镍铁双金属氢氧化物催化层电极采用上述的制备方法制得;基底和催化层界面具有强相互作用;界面处强相互作用会导致基底转移电子到催化层中;该电催化电极这种强相互作用会提升催化过程的活性和稳定性。水裂解应用中,铁基底/镍铁双金属氢氧化物催化层电极为工作电极,汞/氧化汞电极是参比电极,石墨棒是对电极,水分解的电解液为1.0M氢氧化钾溶液。

本发明得到的铁基底/镍铁双金属氢氧化物催化层电极在碱性条件下,达到10mAcm

实施例1:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底(即铁网)利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极,对电极进行表征和性能测试。

如图1所示,未沉积催化层的铁基底为银灰色,沉积上镍铁双金属氢氧化物催化层电极表面为棕色。图2为电极的X射线衍射图,可以看到衍射峰对应单质铁峰,镍铁双金属氢氧化物催化层,同时也可以看到一些氧化铁的峰,这是因为铁网容易生锈的原因,导致铁网上会含有少量的氧化铁。图3为铁基底/镍铁双金属氢氧化物催化层电极的低倍扫描电子显微镜照片,可以看出铁基底表面沉积了催化剂,铁基底为网状结构。图4为铁基底/镍铁双金属氢氧化物催化层电极的高倍扫描电子显微镜照片,可以看出沉积的镍铁双金属氢氧化物催化层为二维片状阵列结构,片层厚度为18纳米左右。图5为铁基底/镍铁双金属氢氧化物催化层电极的透射电子显微镜照片,透射电镜说明制备的电极是二维的纳米片结构。

实施例2:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗10分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、0.9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.5毫克。纳米片厚度约11纳米。电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例3:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗30分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例4:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取12毫摩尔的六水硝酸镍、6毫摩尔的七水硫酸亚铁,6毫摩尔的四水氯化亚铁,加入到80毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例5:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取10毫摩尔的六水硝酸镍、5毫摩尔的六水氯化镍,15毫摩尔的七水硫酸亚铁,加入到100毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例6:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取6毫摩尔的六水硝酸镍、3毫摩尔的七水硫酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积2平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例7:

将几何面积为1cm*3.5cm、厚度为0.10cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积2平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.8毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例8:

将几何面积为1cm*3.5cm、厚度为0.20cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、3毫摩尔的七水硫酸亚铁,6毫摩尔的四水氯化亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.6毫克,纳米片厚度约18纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例9:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-2.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.4毫克,纳米片厚度约20纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例10:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取0.9毫摩尔的六水氯化镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物和硫酸盐溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.5V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.45毫克,纳米片厚度约19纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例11:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的四水氯化亚铁,加入到60毫升的去离子水中。利用超声分散加快硝酸盐和氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克。电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例12:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水氯化镍、9毫摩尔的四水氯化亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、铂网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.1毫克。电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例13:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间80秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.0毫克,纳米片厚度约6纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例14:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取6毫摩尔的六水硝酸镍、3毫摩尔的七水硫酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间20秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.2毫克,纳米片厚度约6纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例15:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间40秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.43毫克,纳米片厚度约9纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例16:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取6毫摩尔的六水硝酸镍、3毫摩尔的六水氯化镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间60秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为0.56毫克,纳米片厚度约12纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例17:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取9毫摩尔的六水硝酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间120秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.38毫克,纳米片厚度约25纳米,电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例18:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取3毫摩尔的六水硝酸镍、3毫摩尔的六水氯化镍、3毫摩尔的七水硫酸镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间200秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为2.50毫克。纳米片厚度约31纳米。电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

实施例19:

将几何面积为1cm*3.5cm、厚度为0.15cm的铁基底利用3.0M稀盐酸、乙醇和去离子水分别进行超声清洗20分钟,去除铁基底表面的杂物,烘干并记录铁基底重量待用。称取0.9毫摩尔六水氯化镍、9毫摩尔的七水硫酸亚铁,加入到60毫升的去离子水中。利用超声分散加快氯化物溶解,得到电沉积需要的电解液。选取预处理好的铁基底为工作电极(沉积面积1平方厘米)、钛网为对电极,饱和甘汞为参比电极,利用电化学工作站进行施加电压,选取电压为-1.0V相对饱和甘汞电极,电沉积时间150秒,沉积结束对电极进行去离子水清洗,烘干,称量重量。前后重量的差值为催化剂的沉积量。经测量每平方厘米铁基底的负载量为1.8毫克。纳米片厚度约27纳米。电极称为铁基底/镍铁双金属氢氧化物催化层电极。对电极进行表征和性能测试。

比较例1:

称取15毫摩尔的六水硝酸镍、15毫摩尔的六水硝酸亚铁和50毫摩尔的尿素,加入到60毫升的去离子水中搅拌均匀。将分散好的溶液加入到100毫升的聚四氟反应釜内衬中,装入不锈钢反应釜中,在烘箱中120摄氏度下反应12小时。等反应釜冷却到室温,打开反应釜将反应釜底部的粉末离心、洗剂和干燥。干燥温度80摄氏度,12小时。得到的催化剂为镍铁双金属氢氧化物。取1.0毫克的催化剂,加入100微升水,100微升乙醇,30微升高分子粘合剂nafion,超声混合均匀。然后均匀涂覆在面积1平方厘米的预处理铁基底表面。得到的电极为比较例1中所用的电极。

比较例2:

取1.0毫克的二氧化钌商业催化剂,加入100微升水,100微升乙醇,30微升高分子粘合剂nafion,超声混合均匀。然后均匀涂覆在面积为1平方厘米的预处理铁基底表面。得到的电极为比较例2中所用的电极。

比较例3:

称取15毫摩尔的六水硝酸镍、15毫摩尔的六水硝酸亚铁和50毫摩尔的尿素,加入到60毫升的去离子水中搅拌均匀。将分散好的溶液加入到100毫升的聚四氟反应釜内衬中,装入不锈钢反应釜中,在反应釜中放入一片处理好的铁基底,在烘箱中120摄氏度下反应12小时。等反应釜冷却到室温,打开反应釜将生长上催化剂的铁基底洗剂和干燥。干燥温度80摄氏度,12小时。得到的催化剂为得到的电极为比较例3中所用的电极。

对实施例1、比较例1、比较例2以及铁基底进行了性能比较。如图6为本发明实施例1和比较例1、比较例2和铁基底的电化学水氧化性能图,可以看出实施例1的电催化电极相比于比较例1中的物理粘合电极和比较例2中的商业催化剂都具有更高的输出电流和更靠近低电势的起始电位。

如图7所示,塔菲尔结果显示实施例1的电催化电极相比于比较例1和比较例2中的电极有更强的催化动力,电催化传输阻力是引起能垒的重要原因。

从图8可以看出,实施例1的电催化电极相比于比较例1和比较例2涉及电极具有更低的电子传输阻力。

从图9可以看出,实施例1的电催化电极相比于比较例3涉及电极具有更好的催化活性,说明这种制备具有强基底-催化层作用电极的方法具有很明显的性能优势,催化剂的稳定性对于催化过程有重要意义。

如图10所示,本发明实施例1的电催化电极经过10000万循环伏安测试后性能仍然可以得到很好保持。

如图11为实施例1的电催化电极经过长时间运行后的投射电镜图,可以看出电极二维片状结构能得到很好维持。

图12为实施例1的电催化电极和仅有催化层镍铁双金属氢氧化物粉末的X光电子能谱Fe 2p的对比图可以看出仅有沉积层和具有强相互作用的电极Fe2p的结合能发生了明显偏移。可以看到偏移方向为低能方向,所以可以说明催化层得到了电子,说明基底和催化层界面发生电子转移,提升催化性能。

图13为实施例1中的电催化电极作为模型,进行的模拟计算。计算结果说明铁基底(111)表面作为衬底,与镍铁双金属氢氧化物催化层的氧原子接触。由于铁-氧的成键关系,铁原子倾向于失去电子,而氧原子倾向于获得电子。镍铁双金属氢氧化物催化层内部的铁原子也有明显的电子得失。镍铁双金属氢氧化物催化层整体上由于铁基底的影响而获得更多的电荷。通过对铁基地和镍铁双金属氢氧化物催化层组成界面电子传输转移的研究,证明了基底与催化层之间的界面对催化过程有重要影响。

通过以上验证,证明本发明制备的强基底-催化层作用电极(即电催化电极),在电催化应用过程中,具有高的催化活性和稳定性,与多个比较例涉及的电极相比,说明本发明使用的方法制备的铁基底和镍铁双金属氢氧化物催化层的相互作用电极引发的电子转移对电极性能提升起决定性作用。

- 一种用于海水制氢的二硫化钼/泡沫镍电催化复合电极及其溶剂回流制备方法

- 一种纳米多孔非晶态电催化电极及其制备方法和应用

- 一种单层多孔镍铁水滑石基电催化析氧电极以及其制备方法和应用

- 一种适用于高效电催化的聚氰胺复合物电极及其制备方法

- 常温固氮电催化剂及电催化电极的制备方法和固氮方法

- 常温固氮电催化剂及电催化电极的制备方法和固氮方法