臭氧酸洗

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及一种塑料件酸洗工艺、一种用于塑料件酸洗的臭氧酸洗液、臭氧酸洗液用于塑料件酸洗的用途、采用该工艺得到的酸洗的塑料件、一种塑料件涂层方法,以及可通过该工艺获得的经涂层的塑料件。

背景技术

出于装饰或技术原因,许多塑料物品都带有合适的金属层。具体地,装饰性金属化塑料表面广泛应用于汽车制造领域。出于技术原因的金属化受到影响,例如,为了在塑料表面上形成导电结构。

为了塑料表面上金属层的耐久性,必须实现金属层对塑料件的高粘附性。因此,在现有技术中通常在金属沉积之前处理塑料件。通常,塑料件首先要进行化学酸洗。这会在塑料零件的表面形成气孔,使表面变得粗糙。产生的孔隙对随后沉积的金属层起到相应的锚定作用。沉积金属层的粘附被认为是通过这种锚定效应实现的。此外,塑料件的聚合物链的部分氧化也可能导致塑料件的功能化,这导致与沉积的金属层发生化学和/或物理相互作用(例如,通过形成共价键或离子键,或通过范德华力),从而导致两相之间的粘合强度。因此,“酸洗”(pickle)是指经过酸洗溶液处理后的塑件表面发生化学和物理性质的变化。除了塑料件表面层的化学溶解和塑料表面的功能化所带来的表面变化,例如通过引入氢氧化物或羧酸盐基团以及相关的塑料表面极性变化,酸洗还包括电荷分布、聚合物结构或表面结构改变导致的处理过的塑料表面的物理特性改变。

现有技术中已知有用于化学酸洗塑料件并因此在塑料件的表面上形成孔的不同方法。通常,塑料件使用含有硫酸和六价铬的酸洗溶液进行处理。这种基于铬硫酸的酸洗溶液可以包含例如重量比为1:1的氧化铬(VI)和硫酸。

普遍认为,塑料件表面的气孔是在塑料件与这种铬硫酸酸洗接触过程中形成的,因为塑料件表面的不饱和烃受到侵蚀。然而,氧化作用对表面的额外侵蚀也是可能的。

然而,含铬(VI)化合物被怀疑具有致癌性。因为根据REACH法规,铬(VI)化合物被评为“高度关注物质”,因此只有在获得特殊批准的情况下才允许使用含有硫酸和铬(VI)的酸洗溶液。此外,完全禁止含铬(VI)化合物的商用不能排除,因为释放铬(VI)的化合物存在潜在危害。

用于塑料件的所述含铬(VI)酸洗的替代品包括,例如,基于高锰酸盐的酸洗。已知的酸洗溶液包括那些基于碱金属高锰酸盐例如高锰酸钾和无机酸例如磷酸的溶液。这种酸洗溶液对塑料表面表现出良好的酸洗效果。然而,碱金属高锰酸盐酸洗存在的问题是,所采用的碱金属高锰酸盐自身分解速度很快,以至于碱金属高锰酸盐酸洗的时间短至几个小时,酸洗效果就不再充分。此外,还有一个问题是,不希望地沉积在塑料件表面上的氧化锰对后续的涂覆工艺有负面影响。

此外,现有技术中已知用于酸洗塑料件的基于臭氧的酸洗溶液。

JP 2003 293144A描述了一种方法,其中塑料件首先用酸或有机溶剂预处理,然后与含臭氧的溶液接触。据信,当塑料件与含臭氧溶液接触时,至少部分不饱和烃化合物通过臭氧分解作用在塑料件的表面裂解。这会在塑料表面形成孔隙。

JP 2011 127155A描述了一种酸洗塑料件的方法,其中塑料件与臭氧水溶液接触。

JP 2003 183841A也描述了一种方法,其中塑料件与含臭氧的溶液接触以酸洗塑料表面。

JP 2010 095737A描述了一种酸洗塑料件的方法,其中塑料件与pH值为2至5的酸性臭氧水溶液接触。

使用含臭氧酸洗液的一个问题是臭氧在水溶液中的稳定性低。这就是为什么在提供具有足够高的臭氧浓度以用于有效的酸洗工艺和必要的体积的酸洗溶液方面存在矛盾。

因此,仍然需要酸洗塑料件的替代方法,其中可以使用不需要任何含铬(VI)化合物的酸洗溶液。

发明内容

因此,本发明的目的是提供一种酸洗塑料件的方法和酸洗溶液,其至少克服了现有技术已知的部分问题。

该目的是通过一种酸洗塑料件的方法实现的,包括以下步骤:

提供酸性臭氧酸洗水溶液,

将待酸洗的塑料件引入所述酸性臭氧酸洗水溶液中,

其中所述酸性臭氧酸洗水溶液不含锰和铬化合物。

在如本发明所述的用于酸洗塑料件的方法的一个实施方式中,所述酸性臭氧酸洗水溶液的pH小于2.0。

在如本发明所述的用于酸洗塑料件的方法的一个实施方式中,所述的方法还包括以下步骤:

对经酸洗的塑料件进行后处理,包括去除残留在经酸洗塑料件上的任何臭氧,其中使经酸洗塑料件与碱性后处理溶液接触,其中所述的碱性后处理溶液包含氨。

在如本发明所述的用于酸洗塑料件的方法的一个实施方式中,所述的方法还包括以下步骤:

对经酸洗的塑料件进行后处理,包括去除任何残留在经酸洗的塑料件上的臭氧,其中使经酸洗的塑料件与碱性后处理溶液接触,其中所述的碱性后处理溶液不含任何阴离子或非离子表面活性剂。

在如本发明所述的用于酸洗塑料件的方法的一个实施方式中,所述的用于酸洗塑料件的方法还包括以下步骤:

提供酸性臭氧酸洗水溶液,

将待酸洗的塑件引入所述酸性臭氧酸洗液中,其中所述酸性臭氧酸洗液不含锰和铬化合物,且所述酸性臭氧酸洗液的pH值小于2.0,

对经酸洗塑料件进行后处理,包括去除残留在经酸洗塑料件上的任何臭氧,其中使经酸洗塑料件与碱性后处理溶液接触,其中所述的碱性后处理溶液包括氨。

通常,为了提供所述酸性臭氧酸洗水溶液,将气态臭氧供给到酸性水溶液中。臭氧是通过氧气的高压放电制备的。这会产生臭氧-氧气混合物。优选地,臭氧通过使用臭氧发生器来制备。通过使用臭氧发生器产生臭氧的方法是本领域技术人员已知的。将制备的臭氧-氧气混合物送入酸性水溶液中,优选在压力下送入。气体混合物被分布在水中,例如,通过使用静态混合器进行。由此,臭氧溶解于所述酸性水溶液中,形成所述的酸性臭氧酸洗水溶液。

优选地,所述酸性臭氧酸洗水溶液包含一种或多种选自下组的酸:硫酸、磷酸、乙酸、氢氟酸、磺酸、膦酸、甲苯磺酸、柠檬酸,及其混合物。更优选地,所述酸性臭氧酸洗水溶液包含一种或多种选自下组的酸:硫酸、磷酸,及其混合物。更优选地,所述酸性臭氧酸洗水溶液包含硫酸或磷酸。

在一个优选实施例中,所述酸性臭氧酸洗水溶液包含选自下组的酸:硫酸、乙酸、氢氟酸、磺酸、膦酸、甲苯磺酸和柠檬酸;以及另外的磷酸。优选地,所述酸性臭氧酸洗水溶液包含硫酸和磷酸的混合物。

优选地,所述酸性臭氧酸洗水溶液的pH值为6.5以下,更优选小于4.5,进一步优选为2.0以下。在另一优选的实施方式中,所述酸性臭氧酸洗水溶液的pH小于2.0,更优选小于1.9,更优选小于1.8,更优选小于1.7,更优选小于1.6,甚至更优选小于1.5。在另一优选的实施方式中,所述酸性臭氧酸洗水溶液的pH值为1.0~2.0,更优选为1.0~1.9,进一步优选为1.0~1.8。在另一优选的实施方式中,所述酸性臭氧酸洗水溶液的pH值为0.1~1.9,更优选为0.2~1.8,进一步优选为0.3~1.7。在另一优选的实施方式中,所述酸性臭氧酸洗水溶液的pH值至多为1.0,优选小于1.0。所述酸性臭氧酸洗水溶液中酸的浓度可高达10.0mol/L。优选地,酸的浓度为0.1mol/L至5.5mol/L。在另一优选的实施方式中,酸的浓度为0.1mol/L至10mol/L,优选1mol/L至8mol/L。

所述酸性臭氧酸洗水溶液中的臭氧浓度可以为120mg/L或更低。所述酸性臭氧酸洗水溶液中的臭氧浓度可以为2mg/L或更高。优选地,所述酸性臭氧酸洗水溶液中的臭氧浓度为5mg/L至100mg/L,更优选10mg/L至50mg/L,更优选20mg/L至50mg/L,更优选30mg/L至40mg/L。在另一个实施方式中,所述酸性臭氧酸洗水溶液中的臭氧浓度为2mg/L至35mg/L。

所述酸性臭氧酸洗水溶液通常不含锰和铬化合物。

“不含铬化合物”是指溶液中的铬含量<0.19mmol/L,优选<0.019mmol/L,更优选<0.0019mmol/L,分别以通过原子吸收光谱法(AAS)测量的铬含量计。通过原子吸收光谱法(AAS)定量测定铬的方法是本领域技术人员已知的。或者,也可以通过“电感耦合等离子体发射光谱仪”(ICP-OES)来测定铬的含量。通过ICP-OES定量测定铬的方法是本领域技术人员已知的。在这两种测量方法中,铬的定量都是独立于铬的氧化态进行的。在任何一种情况下,溶解的铬总量(总铬)都会被确定。

“不含锰化合物”是指酸性臭氧酸洗水溶液含有小于0.03mmol/L的锰,以AAS测量的锰含量计。通过AAS定量测定锰的方法是本领域技术人员已知的。或者,也可以通过ICP-OES测定锰的含量。在这两种测量方法中,锰的量化都是独立于锰的氧化态进行的。测定溶解的锰的总量(总锰)。优选地,酸性臭氧酸洗水溶液中锰的含量小于0.01mmol/L,更优选小于0.003mmol/L,进一步优选小于0.001mmol/L。锰化合物包括氧化态+I至+VII的锰。优选地,锰化合物包括处于+II、+III、+IV、+VI和+VII氧化态的锰。

在一个实施方式中,所述酸性臭氧酸洗水溶液还包含浓度为0.1mol/l以下,优选0.05mol/l以下的过氧化氢。在该实施方式中,酸性臭氧酸洗水溶液可以包括浓度为0.001mol/l或更高的过氧化氢。优选地,本实施方式中,所述酸性臭氧酸洗水溶液还包括浓度为0.001mol/l~0.02mol/l的过氧化氢。溶解在该酸性臭氧酸洗水溶液中的部分臭氧被认为与过氧化氢一起形成了羟基自由基。在这种情况下,酸洗侵蚀不仅通过待酸洗塑料件表面不饱和烃类化合物的C-C双键的臭氧分解,还通过自由基侵蚀发生。

在另一个实施方式中,酸性臭氧酸洗水溶液还包含钒化合物作为酸洗促进剂,其浓度为22.0mmol/LL或更小,优选11.0mmol/L或更小,以AAS测量的钒含量计。在该实施方式中,酸性臭氧酸洗水溶液可包含0.11mmol/L或更多的钒化合物,以AAS测量的钒含量计。优选地,酸性臭氧酸洗水溶液包含浓度为0.11mmol/L至22.0mmol/L的钒化合物,以AAS测量的钒含量计。通过AAS定量测定钒的方法是本领域技术人员已知的。或者,也可以通过ICP-OES测定钒的含量。在这两种测量方法中,钒的定量都是独立于钒的氧化态进行的。测定溶解的钒的总量(总钒)。

钒化合物可以是V

如上述实施方式中所述,酸性臭氧酸洗水溶液可以包含上述浓度的钒化合物以及过氧化氢。

酸性臭氧酸洗水溶液可包含表面活性剂,例如烷基磺酸和芳基磺酸。表面活性剂可以提高待酸洗塑料件的润湿性,避免酸洗不均匀。因此,可以有利地省去添加全氟辛烷磺酸及其衍生物,其在铬酸洗工艺中被添加到酸洗溶液中而且是高度关注物质(SVHC),应该避免。

至少一个待酸洗的塑料件被浸入所提供的酸性臭氧酸洗水溶液中。

优选地,将待酸洗的塑料件引入酸性臭氧酸洗水溶液中1分钟至60分钟。更优选地,待酸洗的塑料件的引入持续4分钟至30分钟,甚至更优选4分钟至20分钟,甚至更优选10分钟至20分钟的时间。

优选地,待酸洗塑料件引入过程中酸性臭氧酸洗水溶液的温度为2℃至80℃,更优选为20℃至70℃,更优选为25℃至50℃,更优选30℃至50℃。

在一个优选的实施方式中,待酸洗塑件置入过程中酸性臭氧酸洗水溶液的温度为40℃以上,优选为41℃以上,更优选为42℃以上,甚至更优选在43℃以上。优选地,待酸洗塑件置入过程中酸性臭氧酸洗水溶液的温度为80℃以下,更优选为75℃以下,更优选为70℃以下,更优选为65℃以下,进一步优选为60℃以下。在另一个优选的实施方式中,待酸洗塑料件引入过程中酸性臭氧酸洗水溶液的温度为40℃以上至80℃以下,更优选超过40℃以上至70℃以下,更优选超过40℃以上至60℃以下,甚至更优选超过40℃以上至50℃以下。在另一个优选的实施方式中,待酸洗塑件引入过程中酸性臭氧酸洗水溶液的温度为41℃至80℃,更优选41℃至70℃,更优选41℃至60℃,甚至更优选41℃至50℃。

优选地,待酸洗的塑料件包括选自下组的塑料材料:丙烯腈-丁二烯-苯乙烯共聚物(ABS)、丙烯腈-丁二烯-苯乙烯共聚物/聚碳酸酯(ABS/PC)、聚碳酸酯(PC)、聚酰胺(PA)、甲基丙烯酸-丁二烯-苯乙烯(MBS)、聚对苯二甲酸丁二醇酯(PBT)、苯乙烯-丙烯腈共聚物(SAN)、聚硫化丙烯(PPS)、聚酯(PE)、聚对苯二甲酸乙二醇酯(PET)、聚醚醚酮(PEEK)、聚丙交酯(PLA)、聚丁二酸丁二醇酯(PBS)、聚丙交酯/聚丁二酸丁二醇酯(PLA/PBS)和芳族聚合物(LCP)例如芳族聚酰胺。ABS/PC是ABS和PC这两种塑料的混合物。ABS/PC可以包含不同重量比的ABS和PC。优选地,ABS在ABS/PC塑料中的比例为30-60重量%,更优选35-55重量%,分别基于ABS/PC塑料材料的总重量。优选地,PC在ABS/PC塑料中的比例为40-70重量%,更优选45-65重量%,分别基于ABS/PC塑料材料的总重量。BS/PC塑料的市售实例包括拜耳T45(BayblendT45)和拜耳T65(BayblendT65)(可从德国勒沃库森的Covestro AG获得)。拜耳T45含有45%重量的PC和55%重量的ABS,拜耳T65含有65%重量的PC和35%重量的ABS。PLA/PBS是两种塑料PLA和PBS的混合物。PLA/PBS可能包含不同重量比的PLA和PBS。

在一个优选实施方式中,待酸洗的塑料件包括具有不饱和烃化合物的塑料材料。更优选地,待酸洗的塑料件包括选自由ABS、MBS和ABS/PC组成的组的塑料材料,优选ABS。

在本发明的酸洗塑料件的方法中,上述所有塑料材料的表面通过与酸性臭氧酸洗水溶液接触而被侵蚀,从而被酸洗。据信,臭氧对待酸洗塑料件表面的不饱和烃化合物的C-C双键发生化学侵蚀,从而发生键断裂(臭氧分解)。令人惊讶的是,在上述类型的塑料以及不同塑料的共聚物和混合物中,酸性臭氧酸洗水溶液引起的键断裂反应速率非常不同。因此,利用本发明的用于酸洗塑料件的方法,可以选择性地酸洗仅包括一种塑料的塑料件和包括并排安装或并置的两种或更多种不同类型塑料的塑料件。包括并排安装的两种或更多种不同类型塑料的塑料件被称为2C、3C或多组分塑料件,这取决于它们是否包括并排安装的两种、三种或更多种塑料。通过调节酸洗过程的反应条件,如温度、酸洗液中溶解的臭氧浓度、臭氧酸洗液中的酸浓度和酸洗时间,可以对2C、3C或多组分塑料件中的单一塑料类型进行选择性酸洗。选择性酸洗的2C、3C或多组分塑料件随后可以选择性地涂上金属层。

在本发明的用于酸洗塑料件的方法的优选实施方式中,待酸洗的塑料件是2C、3C或多组分塑料件。在一个实施方式中,待酸洗的塑料件是2C塑料件,优选地由两种成分ABS和ABS/PC组成,或由两种成分ABS和PC组成的2C塑料件。在由ABS和ABS/PC组成的2C塑料件中,ABS和ABS/PC两种塑料并置。所述的ABS塑料是待金属化的部件,所述的ABS/PC塑料是所谓的选择性部件,即选择性地保持不金属化。如果所述的塑料件经受本发明的用于酸洗塑料件的方法,则在随后的金属化中仅选择性地涂覆ABS组分。相反,选择性部件没有被金属化。两种并置的塑料材料之间的边缘在金属化过程中被清晰地再现。

除了塑料材料之外,或者除了在2C、3C或多组分塑料件的情况下并置的塑料种类之外,待酸洗的塑料件还可以包含填料,例如玻璃纤维、碳纤维或矿物。这样的填料是本领域技术人员已知的。

因此,本发明还涉及一种塑料件的选择性酸洗工艺,包括以下步骤:

提供酸性臭氧酸洗水溶液,

将包含至少两种塑料类型的待酸洗塑料件引入所述酸性臭氧酸洗水溶液中,

其中,所述酸性臭氧酸洗水溶液不含锰和铬化合物,其中至少一种塑料未被酸洗。

关于塑料件和酸性臭氧酸洗水溶液的酸洗工艺描述的所有参数经过必要的修改后也适用于该工艺。

在一个实施方式中,本发明的用于酸洗塑料件的方法另外包括以下步骤中的至少一个:

预处理待酸洗的塑料件,包括将塑料件放入活化溶液中;

对酸洗塑料件进行后处理,包括去除任何残留在酸洗塑料件上的臭氧。

可以对待酸洗的塑料件进行预处理,目的是清洁塑料表面并激活塑料表面以进行酸洗侵蚀。因此,待酸洗的塑料件与活化溶液接触。所述的活化溶液可以是水溶液。

在一个实施方式中,所述活化溶液包含至少一种无机酸,例如硫酸、盐酸或过硫酸。

在另一个实施方式中,所述活化溶液包含无机碱,例如氢氧化钠或氢氧化钾。所述活化溶液可包含至少一种表面活性剂。所述包含无机碱的活化溶液可以是用于脱脂浴的溶液。这样的解决方案是本领域技术人员已知的。

在另一个实施方式中,所述活化溶液包含氨。

在另一个实施方式中,所述活化溶液包含至少一种有机碱性化合物。合适的有机碱性化合物包括胺或酰胺。乙胺、丙胺、四亚乙基五胺、1,3-双(氨基甲基)环己烷、嘧啶、咪唑、恶唑、乙醇胺、丙醇胺、二乙醇胺、乙酰胺或己酰胺是优选的。

碱性活化溶液的一个例子是来自HSO Herbert Schmidt GmbH&Co.KG公司的市售预浸溶液KU。

本发明的用于酸洗塑料件的方法也可以在没有预处理步骤的情况下进行。

优选地,本发明的用于酸洗塑料件的方法还包括后处理经酸洗塑料件的步骤,包括去除任何残留在酸洗塑料件上的臭氧。此外,后处理用于为后续金属化工艺步骤调节表面。

在一个实施方式中,经酸洗的塑料件与用于后处理的后处理溶液接触。经酸洗的塑料件可以浸入后处理溶液中。或者,也可以将后处理溶液喷洒到经酸洗的塑料件上。所述后处理溶液可以是水溶液。优选地,后处理溶液与经酸洗的塑料件接触时的温度为20℃至70℃,优选为30℃至70℃。优选地,经酸洗的塑料件与所述后处理溶液接触1分钟至60分钟,优选3分钟至20分钟。

优选地,所述后处理溶液是碱性溶液。优选地,其包括氢氧化钠、氢氧化钾、氨、胺、酰胺、磷酸盐或其混合物。更优选地,所述后处理溶液包括乙胺、丙胺、四亚乙基五胺、1,3-双(氨基-甲基)环己烷、嘧啶、咪唑、恶唑、乙醇胺、丙醇胺、二乙醇胺、乙酰胺或己酰胺。更优选地,所述碱性后处理溶液包括氨。

上述物质或其混合物在碱性后处理溶液中的浓度可为0.01mol/l至5mol/l,优选0.05mol/l至1mol/l。

优选地,所述碱性后处理溶液不含任何阴离子或非离子表面活性剂。

对于后处理,经酸洗的塑料件可以与所述碱性后处理溶液接触。优选地,碱性后处理溶液的温度为20℃至70℃,优选为30℃至70℃。优选地,所述经酸洗塑料件与所述碱性后处理溶液接触1分钟至60分钟,优选3分钟至20分钟。

在优选实施例中,所述碱性后处理溶液包括氨。所述碱性后处理溶液为氨溶液。优选地,它是氨水溶液。令人惊奇的是,已经发现使用氨溶液进行后处理导致特别好的涂层结果。碱性后处理溶液可以包括浓度为0.5mol/l至1.5mol/l、优选0.7mol/l至1.2mol/l、更优选1.0mol/l的氨。对于后处理,经酸洗的塑料件可以与所述氨溶液接触。优选地,氨溶液的温度为10℃至50℃,更优选为15℃至45℃,更优选为20℃至40℃。更优选地,氨溶液的温度为35℃。通过上述氨水后处理液的后处理,可以有效清除经酸洗塑料件表面的氧化产物,有效中和残留在部件上的臭氧。随后,使用钯活化剂进行均匀成核,没有开放位点或其他不均匀性。与在用其他碱性后处理溶液处理的塑料件上的金属涂层的粘合强度相比,在用氨溶液后处理的塑料件上的金属涂层的粘合强度特别高。此外,挂架没有被金属化。

后处理溶液也可以是包含还原剂的溶液,例如连二亚硫酸钠、亚硫酸氢钠、硫酸羟铵等。

在一个实施方式中,后处理溶液可以是过氧化氢的酸性水溶液。

在另一个实施方式中,用紫外(UV)光照射酸洗的塑料件以进行后处理。这会去除残留在酸洗塑料件上的臭氧。所述的UV光具有320nm或以下的波长。所述的UV光的波长为240nm或以上。在小于240nm的波长下,臭氧由大气中的氧气形成。这应该在后处理中避免。

令人惊讶的是,已经发现后处理的类型可能对金属化塑料件的过程具有积极影响。用上述实施方式中描述的步骤之一对酸洗塑料件进行后处理可以对化学镍工艺中酸洗塑料件的后续金属化的效率产生积极影响。

臭氧在酸性水溶液中比在中性水溶液中更稳定。臭氧在酸性水溶液中甚至比在碱性溶液中更稳定。因此,可以在酸性水溶液中溶解大量的臭氧,并且可以达到如此高水平的臭氧浓度。据信,酸洗溶液的高臭氧浓度对于使用酸性臭氧酸洗水溶液酸洗塑料件的根据本发明的方法可以实现的良好酸洗效果是至关重要的。

本发明还涉及一种用于酸洗塑料件的臭氧酸洗液,包括

一种或多种酸,

臭氧,

水,

其中,所述臭氧酸洗液不含锰和铬化合物。

在一个优选实施方式中,本发明的臭氧酸洗液的pH小于2.0。

本发明的臭氧酸洗溶液不含锰和铬化合物。“不含铬化合物”是指溶液中的铬含量<0.19mmol/L,优选<0.019mmol/L,更优选<0.0019mmol/L,分别以AAS测量的铬含量计。或者,铬含量也可以通过ICP-OES测定。

“不含锰化合物”是指根据本发明的臭氧酸洗溶液含有小于0.03mmol/L的锰,以AAS测量的锰含量计。或者,也可以通过ICP-OES测定锰的含量。优选地,酸性臭氧酸洗水溶液中锰的含量小于0.01mmol/L,更优选小于0.003mmol/L,进一步优选小于0.001mmol/L。锰化合物包括氧化态+I至+VII的锰。优选地,锰化合物包括处于+II、+III、+IV、+VI和+VII氧化态的锰。

本发明的臭氧酸洗溶液优选用于本发明的酸洗塑料件的方法中。

此外,本发明还涉及上述臭氧酸洗液在塑料件酸洗中的应用。

本发明进一步涉及可通过本发明的用于酸洗塑料件的方法获得的酸洗塑料件。

本发明还涉及一种塑料件的涂覆方法,包括以下步骤:

用本发明的用于酸洗塑料件的方法酸洗塑料件,

将至少一层金属层施加到经酸洗的塑料件上。

在本发明的用于涂覆塑料件的方法中,在用本发明的用于酸洗塑料件的方法酸洗塑料件的步骤之后,是将至少一个金属层施加到经酸洗的塑料件的步骤。

将至少一层金属层施加到经酸洗塑料件的典型步骤包括使经酸洗塑料件与活化剂接触,以便在酸洗表面上沉积金属核。这种施加金属核的方法是本领域技术人员已知的,并且也可用于如本发明所述经酸洗的表面。用于此目的的常用金属包括例如钯、铂、银或钌。它们通常以胶体形式与酸洗表面接触。金属核的沉积受酸影响的过程和受碱影响的过程都是已知的。

然后以通常的方式通过镍或铜的金属盐还原进行无电金属化。原则上,其他无电沉积方法也是已知的,例如,用于沉积钴、铜/镍、镍/钴或金层。

如本领域技术人员所知,无电金属化之后可以接着涂覆更多的金属层。

优选地,根据本发明的用于涂覆塑料件的方法包括以下步骤:

用本发明的用于酸洗塑料件的方法酸洗塑料件,

在经酸洗塑料件上沉积由活化剂组成的金属核,

第一金属层的化学沉积,

任选地沉积另外的金属层。

本发明进一步涉及可通过本发明的用于涂覆塑料件的方法获得的涂覆塑料件。

除非另有说明,否则所有体积均在23℃下测量。

附图说明

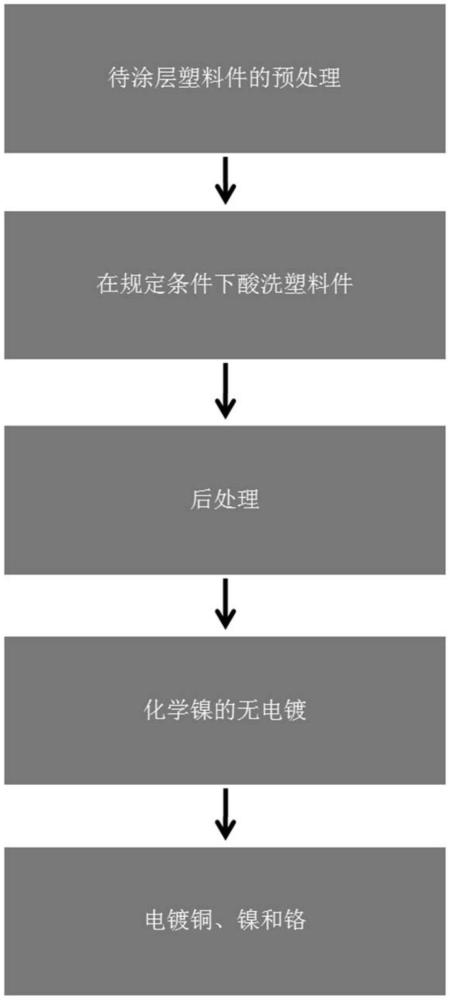

图1示意性地显示了使用根据本发明的酸洗工艺对塑料进行金属化的过程。

图2显示了实施例1的酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。

图3为实施例2的酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10000倍的电子显微照片。

图4显示了实施例3的酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。

图5显示了实施例4的酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。

图6显示了实施例5的酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。

图7A显示了实施例10用酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。待测塑料件通过浸入温度为60℃的硫酸水溶液(3.5mol/L)中进行预处理。

图7B显示了实施例10用酸性臭氧酸洗水溶液酸洗的另一ABS塑料表面放大10,000倍的电子显微照片。其中,待检查的塑料件通过浸入温度为70℃的硫酸水溶液(3.5mol/L)中进行预处理。

图8A显示了实施例11用酸性臭氧酸洗水溶液酸洗的ABS塑料表面放大10,000倍的电子显微照片。其中,待检查的塑料件用硫酸浓度为0.5mol/L的酸性臭氧酸洗水溶液(20mg/L)在30℃的温度下酸洗30分钟。

图8B显示了用实施例11的酸性臭氧酸洗水溶液酸洗的另一ABS塑料表面的放大10,000倍的电子显微照片。其中,待检查的塑料件用硫酸浓度为0.5mol/L的酸性臭氧酸洗水溶液(20mg/L)在40℃的温度下酸洗30分钟。

图8C显示了用实施例11的酸性臭氧酸洗水溶液酸洗的另一ABS塑料表面放大10,000倍的电子显微照片。其中,待检查的塑料件用硫酸浓度为0.5mol/L的酸性臭氧酸洗水溶液(20mg/L)在50℃的温度下酸洗30分钟。

图9A显示了实施例12的选择性金属化2K塑料件的照片,该部件由ABS和ABS/PC两种组分组成。

图9B显示了实施例12的选择性金属化2K塑料件的照片,该塑料件由ABS和聚碳酸酯(PC)两种组分组成。

图10显示了实施例13的选择性金属化3K塑料件的照片,该部件由作为待金属化组分的ABS和作为选择性组分的黑色和白色聚碳酸酯(PC)组成。

具体实施方式

本发明通过以下实施例进一步说明:

使用本发明的酸洗工艺对塑料进行金属化的过程总结在图1所示的流程图中。以下实施例以基本描述的工艺步骤为导向。

测量方法:

金属涂层的性能,例如粘合强度(根据DIN EN 1464(2010))进行划格测试和抗剥离性测定)以及耐温性能和耐气候循环性能(在车辆部件上进行冲击测试和PV 1200(气候循环测试(+80℃/-40℃),大众汽车公司(Volkswagen AG)),以如下方法测量:

在冲击测试中,首先加热带涂层的塑料件(ABS/PC:加热至110℃;ABS:加热至100℃)。因此,将塑料件放入预热至相应温度的烘箱中1小时。随后,将塑料件浸入水中(18℃±3℃)进行淬火。如果没有发生分层,则冲击测试通过。

气候循环测试是根据PV 1200对车辆部件(大众汽车公司)进行气候循环测试(+80℃/-40℃)。

抗剥离性是金属涂层的粘合强度的量度。抗剥离性根据DIN EN 1464(2010)测定。规定的测量值是从至少三次测量中获得的平均值。抗剥离性越高,粘合强度越高。

通过划格法测试,可以评估金属层在复杂部件上的粘合强度。为此,使用锋利的金属刀片(此处为切割刀)在金属层中切割出对角十字。需要注意的是,刀片垂直于样品表面移动,所执行的切割完全切断金属层,并向下渗透到塑料块。标记的表面必须无油脂,因此用异丙醇清洁。将胶带(Tesa 4657,公司Tesa AG)粘附到标记区域并用力向下压。随后,以锐角猛拉以拉下胶带。在理想的结果中,金属层不会与粘合剂分离。

实施例1

ABS注塑件预先浸入硫酸水溶液(3.5毫摩尔/升,60℃)中。随后,组件用完全脱盐水反复冲洗,并在30℃和臭氧浓度为20mg/L的臭氧酸洗中处理20分钟。酸洗液中硫酸的浓度为0.5mol/l。

使用电子显微镜,可以在10,000倍的放大倍数下观察ABS塑料表面在这种条件下的初始酸洗(图2)。这种表面酸洗形成了塑料表面后续金属化成功和沉积金属层物理化学性质的基础。如果上述过程以相同的方式,但在中性或碱性介质中进行,则注塑件的初始酸洗会显著减少,这会对金属化产生严重的不利影响。

酸洗后,根据流程图(图1),组件在60℃的碱性脱脂溶液(KOH,1mol/l)中后处理5分钟,以去除吸附的臭氧。接下来是通过无电(electroless)镍沉积(通过钯胶体(HSO活化剂HPA,45mg/l,30℃)活化,加速和化学镍(Chemisch Nickel)(HSO EcoPlast EN 601)),然后使用酸性铜(Sauer Kupfer)(HSO CU-α)、镍(HSO Ni 110和HSO Ni 130)和铬(HSOEcoChrome BLUE)进行电镀对ABS注塑成型部件进行金属化处理。

涂层的性能,例如粘合强度(划格法测试,根据DIN EN 1464(2010)测定抗剥离性),以及耐温性能和耐气候循环性能(在车辆部件(大众汽车公司)上进行冲击测试和PV1200(气候循环测试(+80℃/-40℃)),通过上述测试方法测定。在上述酸性铜的电镀步骤之后,测量了涂层的粘合强度。沉积的金属层表现出4N/cm的抗剥离性,以及在冲击试验(酸性臭氧酸洗液)中的高抗性。相比之下,在碱性或中性介质中酸洗的塑料部件上的金属层的抗剥离性,在每种情况下都小于1N/cm。

实施例2

ABS注塑件(Terluran GP35,由INEOS Styrolution Group GmbH制造)在70℃的碱性清洁溶液(预浸溶液KU,Fa.HSO Herbert Schmidt GmbH&Co.KG)中预处理3分钟。在用完全脱盐水彻底冲洗后,将部件放入臭氧浓度为12mg/L、温度为25℃的酸性臭氧酸洗水溶液中酸洗20分钟。酸洗液中硫酸的浓度为3.7mol/l。在ABS塑料中具有均匀分布的孔隙规则图案(图3)。在40℃的1M氢氧化钠水溶液的中间浸渍3分钟后,发生金属化,形成均匀且封闭的层。沉积的金属层具有4.5N/cm的抗剥离性。涂层在气候循环测试中的耐受性非常好。

如果中间浸渍的后处理步骤缩短或该步骤中的碱浓度大大降低,则金属涂层的质量会降低。

实施例3

ABS注塑件在25℃下用臭氧浓度为30mg/L、pH值为1的酸性臭氧酸洗水溶液处理40分钟。在放大10,000倍的电子显微镜下,显示了具有大而深孔的均匀酸洗侵蚀(图4)。随后通过PdSn胶体溶液(HSO活化剂HPA,45mg/l,30℃)活化、化学镍(HSO EcoPlast EN 601)的无电沉积和酸性铜(HSO CU-α)的沉积进行的金属沉积,导致均匀性和粘合强度方面的层特性变差。部件上存在大面积的金属层开放点位和孔隙缺陷。这被认为是没有进行后处理导致的。

实施例4

ABS注塑件在28℃下用臭氧浓度为25mg/L、pH值为2的酸性臭氧酸洗水溶液处理120分钟。塑料表面展现出非常强烈的初始酸洗(图5)。用二乙醇胺水溶液(0.5mol/l,35℃)进行后处理。通过已知方法沉积的金属层的抗剥离性为2N/cm。这可能是由于塑料表面过度酸洗造成的。

实施例5

在乙醇胺水溶液(1.65mol/L,60℃,3分钟)中进行预处理,然后用完全脱盐水彻底冲洗后,ABS注塑件在硫酸浓度为0.1mol/L的酸性臭氧酸洗水溶液中在60℃下酸洗20分钟。溶液中的臭氧浓度为12mg/L。可见具有大而深的孔的均匀酸洗侵蚀(图6)。在50℃下用硫酸羟铵(0.25mol/l)的水溶液进行5分钟的后处理,作为金属化之前的中间步骤。沉积的金属层表现出3N/cm的抗剥离性,以及在气候循环测试中的高抗性。在组件上发现部分开放的、未被涂层的位置。

实施例6

在HSO预浸溶液KU(HSO Herbert Schmidt GmbH&Co KG.公司)中在60℃下预处理10分钟后,ABS样品在臭氧浓度为70mg/L和硫酸浓度为0.2mol/L的酸性臭氧水溶液中酸洗30分钟。随后,将样品在60℃的HSO预浸溶液KU中后浸5分钟,并按照流程图(图1)中描述的金属化方法进行涂层。抗剥离性为2.5N/cm。这可能是由于塑料表面过度酸洗,或部件中残留臭氧。

实施例7

未经预处理的ABS部件在45℃的硫酸臭氧酸洗溶液中酸洗12分钟。臭氧浓度为50mg/L。酸洗液中硫酸的浓度为0.9mol/L。此外,酸洗液中溶解有0.15g/L的五氧化二钒。在50℃下在所述“HSO预浸溶液KU”中浸渍后步骤30分钟后,沉积金属膜的粘合强度达到4.5N/cm的抗剥离性。

实施例8

未经预处理的ABS部件在45℃的硫酸臭氧酸洗溶液中酸洗12分钟。臭氧浓度为35mg/L。酸洗液中硫酸的浓度为0.9mol/L。酸洗后,将部件用完全脱盐水反复冲洗,并在氨水溶液(1.0mol/L,35℃)中浸泡5分钟。在HSO活化剂HD,45mg/L,30℃中的活化导致均匀成核。化学镍(HSO EcoPlast EN 601)层均匀沉积在整个组件上,没有开放点位或其他缺陷。电镀40μm厚的铜层后,组件具有高粘合强度,抗剥离性为7N/cm。

实施例9

ABS/PC(拜耳T45,由Covestro AG制造)的注塑成型部件在70℃的HSO预浸溶液KU中预清洗5分钟,随后用臭氧浓度为20mg/L的酸性臭氧酸洗水溶液在22℃下处理25分钟。酸洗液中硫酸的浓度为0.25mol/l。酸洗后,将样品在65℃的热氢氧化钠水溶液中后处理5分钟,并根据制造商(HSO Herbert Schmidt GmbH)的说明书进行金属化处理。用PdSn胶体溶液(HSO活化剂HPA,45mg/L,30℃)活化后,显示组件均匀的棕色着色,这表明均匀的酸洗侵蚀。化学镍(HSO EcoPlast EN 601)和酸性铜(HSO CU-α)的沉积金属层系统具有高度均匀性和2.5N/cm的抗剥离性。

在上述实验条件下,聚碳酸酯比例更高的ABS/PC注塑件(拜耳T65,Covestro AG)的金属化效果较差。涂层的抗剥离性小于1N/cm。通过将臭氧浓度增加到50mg/L并将酸洗时间增加到30分钟,从而可以获得抗剥离性为2N/cm的涂层。

实施例10

ABS注塑件(

使用电子显微镜,可以在10,000倍的放大倍数下观察ABS塑料表面在这种条件下的初始酸洗(图7A-B)。图7A显示了在60℃下预处理的塑料件的酸洗表面。图7B显示了在70℃下预处理的塑料件的酸洗表面。这种表面酸洗形成了塑料表面后续金属化成功和沉积金属层物理化学特性的基础。从图中可以看出,提高硫酸溶液预处理的温度对臭氧溶液的酸洗效果有积极的影响。

酸洗后,根据流程图(图1),组件在60℃的碱性脱脂溶液(KOH,1mol/l)中进行后处理5分钟,以去除吸附的臭氧。随后通过无电镍沉积(通过钯胶体(HSO活化剂HPA,45mg/l,30℃)活化,加速和化学镍(HSO EcoPlast EN 601))然后使用酸性铜(HSO CU-alpha)、镍和铬进行电镀对ABS注塑成型部件进行金属化处理。

涂层的性能,例如粘合强度(划格法测试,根据DIN EN 1464(2010)测定抗剥离性),以及耐温性能和耐气候循环性能(在车辆部件(大众汽车公司)上进行冲击测试和PV1200(气候循环测试(+80℃/-40℃)),通过上述测试方法测定。沉积的金属层在划格测试中具有高粘合强度,剥离强度为4.5N/cm,在冲击测试和PV 1200中具有高抗性。

与实施例1条件相比,在本实施例条件下,酸性臭氧酸洗水溶液的酸洗侵蚀效率和沉积金属层的附着强度均能达到更好的效果。

如果以本实施例中描述的酸洗过程相同的方式进行,但使用中性或碱性臭氧酸洗溶液,则注塑件的初始酸洗显著减少,这对金属化产生严重的不利影响。

如果在臭氧酸洗溶液中使用磷酸(0.5mol/L)代替硫酸,则在其他相同的实验条件下,发现具有更高的粘合强度和6.5N/cm的剥离强度。然而,与使用硫酸的实验设计相比,涂覆的组件具有一些开放点位并且被染色。如果在臭氧酸洗溶液中使用硫酸和磷酸的等摩尔混合物(各0.25mol/L),则活化和化学镀镍明显比在使用纯磷酸的臭氧酸洗溶液中更均匀。这样酸洗并镀铬的零件,剥离强度为5N/cm,但在冲击测试中发生局部气泡的形成。

实施例11

在硫酸水溶液中预处理(0.5mol/L,60℃,10分钟),然后用完全脱盐水彻底冲洗后,ABS注塑件在硫酸浓度为0.5mol/l的酸性臭氧酸洗水溶液中,在30℃、40℃或50℃的温度下酸洗30分钟。溶液中的臭氧浓度各为20mg/L。在放大10,000倍的电子显微镜下,显示了具有大而深的孔的均匀酸洗侵蚀(图8A-C)。随着酸洗温度的升高,这种孔的数量也随之增加。图8A显示了在30℃下酸洗的塑料件的酸洗表面。图8B显示了在40℃下酸洗的塑料件的酸洗表面。图8B显示了在50℃下酸洗的塑料件的酸洗表面。

在金属化之前,对酸洗的塑料件在50℃下用硫酸羟铵(0.25mol/L)的水溶液进行5分钟的后处理。沉积的金属层在气候循环测试中表现出高抗性。在30℃下酸洗的塑料件的金属涂层具有3N/cm的抗剥离性。在40℃和50℃酸洗的塑料件的金属涂层的抗剥离性均为4.5N/cm。

实施例12

由两种组分构成的注塑件,ABS(

在组成1的2K注塑件中,待金属化的ABS组件表面在酸洗后具有均匀的孔分布(在电子显微镜下放大10,000倍可见)。在这些2K注塑件中使用的由ABS/PC制成的选择性组件的表面上,在电子显微镜下可以看到明显更少的孔隙。选择性成分不受酸性臭氧酸洗水溶液的侵蚀。在组成2的2K注塑件中,待金属化的ABS组件表面在酸洗后具有均匀的孔分布(在电子显微镜下放大10,000倍可见)。在这些2K注塑件中使用的由聚碳酸酯制成的选择性组件的表面上,在电子显微镜下看不到任何孔隙。在这种情况下,选择性成分也没有受到酸性臭氧酸洗水溶液的侵蚀。

在40℃的1M氢氧化钠水溶液中中间浸渍3分钟,然后进行选择性金属化,形成均匀且封闭的层。在这些实验条件下没有发现不被涂覆的选择性组分的过度生长。

图9A显示了金属化后具有组成1的注塑件的照片。图9A中显示的按钮上的深色文字(STARTENGINESTOP)由选择性组件(ABS/PC)组成,未进行金属化处理。按钮的其余部分由要金属化的组件(ABS)组成。金属涂层很容易识别(金属光泽)。

图9B显示了金属化后具有组成2的注塑件的照片。零件中间的锁符号由选择性组件(PC)组成,未进行金属化处理。塑料件的其余部分由要金属化的组件(ABS)组成。通过轻微的光泽和浅灰色,金属涂层很容易辨认。

在这两个样本中,沉积的金属层都满足划格测试中的粘合强度和PV 1200的耐气候循环性方面的所有要求。

实施例13

由三种组件组成的注塑件,其中ABS(

从图10中可以看出,金属沉积高度选择性地发生在ABS组件上,而由聚碳酸酯制成的两个选择性组件没有被涂层。图10显示了所述的注塑件的照片。这是一个小型滚轮开关,其金属化边框(灰色,金属光泽)由待电镀(ABS)的组件组成。滚轮区域的中间由两个选择性组件(黑色和白色PC)组成。很容易看出,在选择性组件的区域中没有金属化。ABS和两个聚碳酸酯部件之间的界限非常清晰。在两个聚碳酸酯部件上看不到金属过度生长。经涂层的样品满足划格测试中的粘合强度以及根据PV 1200的耐气候循环性方面的所有要求。