含可燃毒物的中空放射性包容燃料、制备方法及用途

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及燃料,具体地,涉及一种含可燃毒物的中空放射性包容燃料、制备方法及用途。

背景技术

微型核电源是面向海洋、太空和陆地偏远地区的能源装置,能够满足民用、军事等方面的供能需求,与常规的电源相比,核电源具有能量密度高、持续高功率输出能力强、功率可调范围大、外界物质依赖性低(无需氧化剂和核燃料储备等)等优势。

反应堆的高安全性是微型核电源安全评审和商业化运营前必须具备的要素,这就要求燃料在事故工况下对放射性物质具有高度的包容性。由于目前的压水堆使用的是传统UO2+Zr合金核燃料体系,在事故工况下存在潜在的核泄漏风险,燃料元件暴露在高温、高压、强腐蚀的环境下,经受温度和压力的急升急降,将出现性能退化、开裂等行为,保护屏障受损,造成放射性物质泄漏;同时,燃料棒与可燃毒物棒非均匀布置的排列方式使反应堆堆芯体积庞大,无法满足微型核电源高紧凑性的要求。因而开展适用于微型核电源系统的事故容错燃料设计具有十分重要的意义。

我国在微型核电源领域的燃料研发起步较晚,目前的设计大多仍为传统UO

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种含可燃毒物的中空放射性包容燃料,该燃料具有抗辐照性能优异、裂变气体包容性好、导热率高、安全性能优异的特点;同时还提出了一种含可燃毒物的中空放射性包容燃料的制备方法,该制备方法采用无压烧结的方法制备含可燃毒物的弥散型燃料芯块,在实现致密化的同时大幅提高制备和生产效率,实现可工业化大批量生产的目的。

本发明提供一种含可燃毒物的中空放射性包容燃料,包括中空燃料区和包覆在所述燃料区外围的无燃料保护层;

所述中空燃料区包括基体和均匀分布于所述基体中的燃料元件和可燃毒物;

所述基体为SiC基体,所述燃料元件为三层各向同性包覆燃料颗粒(TRISO),所述可燃毒物为双层各向同性包覆可燃毒物颗粒(BISO),所述无燃料区保护层采用SiC制成。

进一步地,所述基体和无燃料保护层的致密度不小于95%。

进一步地,所述包覆燃料颗粒包括燃料核芯和包覆在所述燃料核芯外的四层保护层;

所述四层保护层由内向外依次为疏松碳层(Buffer)、内层热解碳(IPyC)层、SiC层和外层热解碳(OPyC)层;

所述燃料核芯为UO

所述疏松碳层的密度为1.1g/cm

所述内层热解碳层的密度为1.9g/cm

所述SiC层的密度为3.18g/cm

所述外层热解碳层的密度为1.9g/cm

所述包覆燃料颗粒的直径为400-800μm。

进一步地,所述包覆可燃毒物颗粒包括可燃毒物核芯和包覆在所述可燃毒物核芯外的两层保护层;

所述两层保护层由内向外依次为疏松碳层和致密热解碳层;

所述可燃毒物核芯为B

所述疏松碳层的密度为1.1g/cm

所述致密热解碳层的密度为1.9g/cm

所述包覆可燃毒物颗粒的直径为200-400μm。

进一步地,所述包覆燃料颗粒占芯块燃料的体积分数为30-50%;

所述BISO包覆可燃毒物颗粒占芯块燃料的体积分数为5-15%;

所述无燃料区保护层的厚度为0.2-2mm。

本发明提供的一种含可燃毒物的中空放射性包容燃料制备方法,包括以下步骤:

步骤S1:制备SiC混合浆料和SiC混合粉末;

步骤S2:将所述SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为10-15%的丙三醇;

步骤S3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯;

步骤S4:将所述SiC混合粉末模压成形,得到无燃料区素坯;

步骤S5:将所述燃料区素坯和无燃料区素坯复合压制成含可燃毒物的放射性包容弥散型芯块燃料素坯;

步骤S6:将所述含可燃毒物的放射性包容弥散型芯块燃料素坯于真空炉中进行无压烧结;

步骤S7:将烧结坯机加成最终尺寸的芯块燃料。

进一步地,所述SiC混合浆料按重量百分比计,含有总质量85-95%的SiC、1-10%的Al

进一步地,将SiC混合浆料的各组分置于尼龙球磨罐中,以总质量计,添加1-2倍所述总质量的酒精混合,加入3倍所述总质量的氧化锆研磨球或氧化铝研磨球球磨24h得SiC混合浆料;

将所述SiC混合浆料干燥即得SiC混合粉末。

进一步地,所述步骤S2的操作温度为70~100℃;

所述步骤S3中模压的压制压力为20~60MPa,所得燃料区素坯为中空柱状;

所述步骤S4模压的压制压力为20~60MPa,所得无燃料区素坯包括上下盖和环状筒,厚度为2-4mm,与所述燃料区素坯的配合间隙为0.1-0.25mm;

所述步骤S5中复合压制的压力高于步骤S3中模压的压制压力和步骤S4中模压的压制压力。

进一步地,所述步骤S5中复合压制的压力为60~80MPa。

进一步地,所述步骤S6中,首先以5-10℃/min的速率升温至600℃并保温0.5-2h,进行脱脂处理,真空度10-2-10Pa,之后通以氩气保护,压强10-50kPa,以2-10℃/min的速率升温至1700-1900℃,保温1-5h,炉冷。

本发明还提出了该含可燃毒物的中空放射性包容燃料按照超小型核反应堆中燃料组件的尺寸加工成核燃料芯块的用途。

与现有技术相比,本发明具有如下的有益效果:

本发明提出的一种含可燃毒物的中空放射性包容燃料,能实现高紧凑、高安全性的反应堆燃料放射性包容,在事故下保证放射性产物,尤其是裂变气体不释放到环境中,为微型核电源堆芯长周期稳定提供裂变场所,并将放射性裂变产物有效约束在燃料内部,为反应堆安全稳定运行提供保障。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

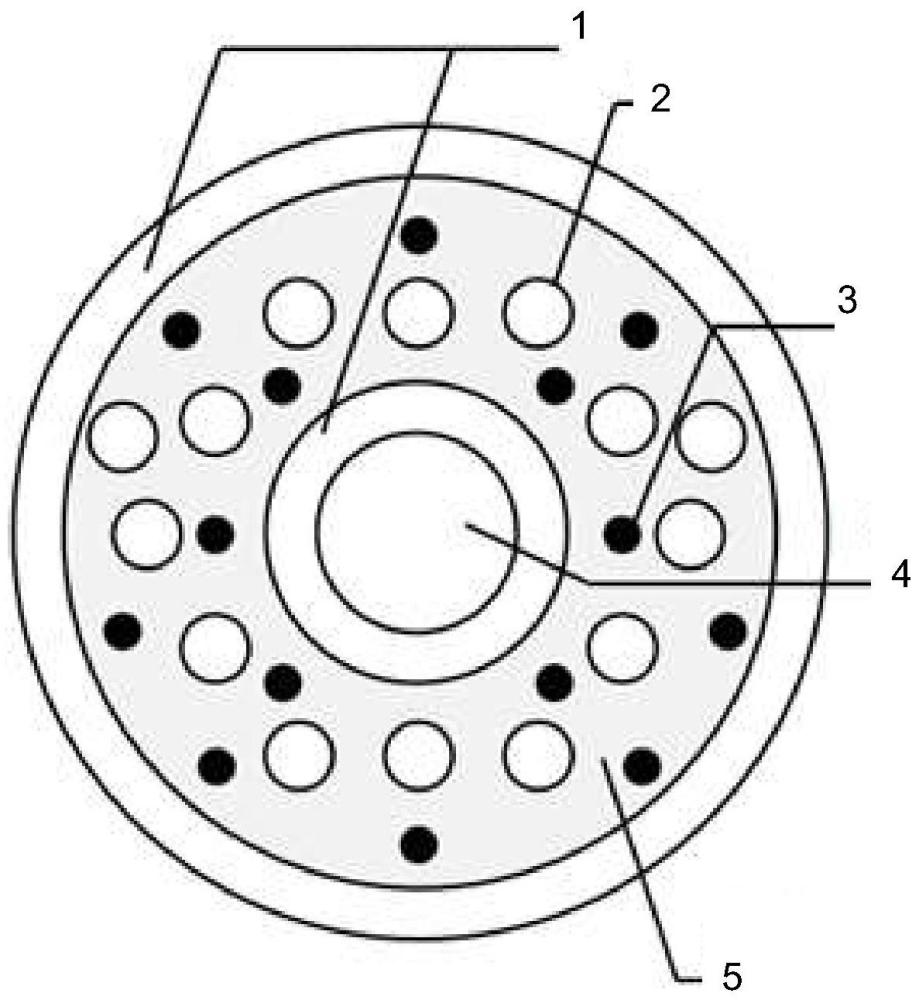

图1为本发明实施例中含可燃毒物的中空放射性包容燃料一方向的结构示意图;

图2为本发明实施例中含可燃毒物的中空放射性包容燃料另一方向的结构示意图;

图3为本发明实施例中含可燃毒物的中空放射性包容燃料制备方法的流程图。

图中:

1为SiC无燃料区;2为TRISO燃料颗粒;3为BISO可燃毒物颗粒;4为中空区域;5为致密的SiC基体。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

本发明的目的在于提出一种含可燃毒物的中空放射性包容燃料,能实现高紧凑、高安全性的反应堆燃料放射性包容,在事故下保证放射性产物,尤其是裂变气体不释放到环境中,为微型核电源堆芯长周期稳定提供裂变场所,并将放射性裂变产物有效约束在燃料内部,为反应堆安全稳定运行提供保障。

如图1所示,本发明的一种含可燃毒物的中空放射性包容燃料,包括环形燃料区和包覆在所述燃料区外围的无燃料保护层,所述环形燃料区包括基体和均匀分布于所述基体中的燃料元件和可燃毒物,所述基体为致密SiC,所述燃料元件为三层各向同性包覆燃料颗粒,具体为TRISO颗粒,所述可燃毒物为双层各向同性包覆可燃毒物颗粒,具体为BISO颗粒,所述无燃料区保护层由SiC制成。

所述基体和无燃料区保护层的致密度不小于95%,所述TRISO包覆燃料颗粒包括燃料核芯和包覆在所述燃料核芯外的四层保护层,所述四层保护层由内向外依次为疏松碳层、内层热解碳层、SiC层和外层热解碳层;所述燃料核芯为UO

所述TRISO包覆燃料颗粒和BISO包覆可燃毒物颗粒占芯块燃料的体积分数分别为30-50%和5-15%,所述无燃料区保护层的厚度为0.2-2mm。

本发明一种含可燃毒物的中空放射性包容燃料主要成分包括30~50vol.%的TRISO颗粒和5~15vol.%BISO颗粒、致密SiC基体以及无燃料区保护层,TRISO颗粒以UO

如图2所示,本发明一种含可燃毒物的中空放射性包容燃料的制备方法,包括以下步骤:

步骤1:制备SiC混合浆料和SiC混合粉末;

步骤2:将所述SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为10-15%的丙三醇;

步骤3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯;

步骤4:将所述SiC混合粉末模压成形,得到无燃料区素坯;

步骤5:将所述燃料区素坯和无燃料区素坯复合压制成含可燃毒物的中空放射性包容燃料素坯;

步骤6:将所述含可燃毒物的中空放射性包容燃料素坯于真空炉中进行无压烧结;

步骤7:将烧结坯机加成最终尺寸的芯块燃料。

所述SiC混合浆料按重量百分比计,含有总质量85-95%的SiC、1-10%的Al

将上述组分置于尼龙球磨罐中,以上述组分的总质量计,添加1-2倍所述总质量的酒精混合,加入2-3倍所述总质量的氧化锆研磨球或氧化铝研磨球球磨6-24h得SiC混合浆料,干燥后得SiC混合粉末。

所述步骤2的操作温度为70~100℃;所述步骤3中模压的压制压力为10~60MPa,保压时间为10-20s,

所得燃料区素坯为中空柱状;所述步骤4模压的压制压力为10~60MPa,所得无燃料区素坯包括上下盖和环状筒,厚度为2-4mm,与所述燃料区素坯的配合间隙为0.1-0.25mm;所述步骤5中复合压制的压力高于步骤3中模压的压制压力和步骤4中模压的压制压力。

所述步骤5中复合压制的压力为60~80MPa,所述步骤6中,首先以5-10℃/min的速率升温至600℃并保温0.5-2h,进行脱脂处理,真空度10

本发明采用SiC、Y

采用本制备方法制备的含可燃毒物的中空放射性包容燃料最后按照核反应堆中水堆燃料组件的尺寸采用纯机械方法就可加工成水堆的燃料组件。

为了对本发明做进一步阐述,以下提供几个优选的实施方式。

实施例1:

步骤1:按如下规格和比例称取各粉末:SiC,85wt.%;Al

步骤2:将SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为12%的丙三醇。将燃料颗粒和可燃毒物颗粒放置在震动器上滚动,并施以70℃的温度。采用步骤一中配制的SiC浆料,通过喷雾发生器形成雾状浆料,将SiC粉末沉积在燃料颗粒和可燃毒物颗粒表面。通过调整喷雾发生器的角度、张口尺寸、喷雾压力、流速等参数,调制适宜的雾化效果。通过包覆不同质量的SiC混合粉末,可得到不同的TRISO和BISO体积分数。

步骤3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯。根据燃料区尺寸要求进行中空柱状模具设计,并在20MPa的压力下模压成形。

步骤4:将SiC混合粉末模压成形,得到无燃料区素坯。无燃料区素坯包括上下盖和环状筒,厚度为2mm,与燃料区的配合间隙为0.1mm。根据具体无燃料区尺寸要求进行模具设计,在40MPa的压力下模压成形。

步骤5:将燃料区素坯和无燃料区复合压制成含可燃毒物的中空放射性包容燃料素坯。根据具体尺寸设计模具,在60MPa的压力下模压成形。

步骤6:在真空炉中进行无压烧结。首先以5/min的速率升温至600℃并保温0.5h,进行脱脂处理,真空度10

步骤7:根据芯块尺寸要求,磨去多余的无燃料区,得到最终尺寸的芯块燃料。

实施例2:

步骤:1:按如下规格和比例称取各粉末:SiC,86wt.%;Al

步骤2:将SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为10%的丙三醇。将燃料颗粒和可燃毒物颗粒放置在震动器上滚动,并施以100℃的温度。采用步骤一中配制的SiC浆料,通过喷雾发生器形成雾状浆料,将SiC粉末沉积在燃料颗粒和可燃毒物颗粒表面。通过调整喷雾发生器的角度、张口尺寸、喷雾压力、流速等参数,调制适宜的雾化效果。通过包覆不同质量的SiC混合粉末,可得到不同的TRISO和BISO体积分数。

步骤3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯。根据燃料区尺寸要求进行中空柱状模具设计,并在60MPa的压力下模压成形。

步骤4:将SiC混合粉末模压成形,得到无燃料区素坯。无燃料区素坯包括上下盖和环状筒,厚度为4mm,与燃料区的配合间隙为0.25mm。根据具体无燃料区尺寸要求进行模具设计,在30MPa的压力下模压成形。

步骤5:将燃料区素坯和无燃料区复合压制成含可燃毒物的中空放射性包容燃料素坯。根据具体尺寸设计模具,在60MPa的压力下模压成形。

步骤6:在真空炉中进行无压烧结。首先以10℃/min的速率升温至600℃并保温2h,进行脱脂处理,真空度1Pa。之后通以氩气保护,压强10kPa。以2℃/min的速率升温至1900℃,保温5h,炉冷。

步骤7:根据芯块尺寸要求,磨去多余的无燃料区,得到最终尺寸的芯块燃料。

实施例3:

步骤:1:按如下规格和比例称取各粉末:SiC,92wt.%;Al

步骤2:将SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为13%的丙三醇。将燃料颗粒和可燃毒物颗粒放置在震动器上滚动,并施以85℃的温度。采用步骤一中配制的SiC浆料,通过喷雾发生器形成雾状浆料,将SiC粉末沉积在燃料颗粒和可燃毒物颗粒表面。通过调整喷雾发生器的角度、张口尺寸、喷雾压力、流速等参数,调制适宜的雾化效果。通过包覆不同质量的SiC混合粉末,可得到不同的TRISO和BISO体积分数。

步骤3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯。根据燃料区尺寸要求进行中空柱状模具设计,并在40MPa的压力下模压成形。

步骤4:将SiC混合粉末模压成形,得到无燃料区素坯。无燃料区素坯包括上下盖和环状筒,厚度为2mm,与燃料区的配合间隙为0.1mm。根据具体无燃料区尺寸要求进行模具设计,在60MPa的压力下模压成形。

步骤5:将燃料区素坯和无燃料区复合压制成含可燃毒物的中空放射性包容燃料素坯。根据具体尺寸设计模具,在40MPa的压力下模压成形。

步骤6:在真空炉中进行无压烧结。首先以8/min的速率升温至600℃并保温1h,进行脱脂处理,真空度10Pa。之后通以氩气保护,压强30kPa。以5℃/min的速率升温至1800℃,保温3h,炉冷。

步骤7:根据芯块尺寸要求,磨去多余的无燃料区,得到最终尺寸的芯块燃料。

实施例4:

步骤:1:按如下规格和比例称取各粉末:SiC,95wt.%;Al

步骤2:将SiC混合浆料通过喷雾沉积法包覆在燃料颗粒和可燃毒物颗粒上,粘结剂为用无水乙醇稀释的浓度为15%的丙三醇。将燃料颗粒和可燃毒物颗粒放置在震动器上滚动,并施以90℃的温度。采用步骤一中配制的SiC浆料,通过喷雾发生器形成雾状浆料,将SiC粉末沉积在燃料颗粒和可燃毒物颗粒表面。通过调整喷雾发生器的角度、张口尺寸、喷雾压力、流速等参数,调制适宜的雾化效果。通过包覆不同质量的SiC混合粉末,可得到不同的TRISO和BISO体积分数。

步骤3:将包覆完SiC的燃料颗粒和可燃毒物颗粒模压成形,得到燃料区素坯。根据燃料区尺寸要求进行模具设计,并在45MPa的压力下模压成形。

步骤4:将SiC混合粉末模压成形,得到无燃料区素坯。无燃料区素坯包括上下盖和环状筒,厚度为3mm,与燃料区的配合间隙为0.15mm。根据具体无燃料区尺寸要求进行模具设计,在55MPa的压力下模压成形。

步骤5:将燃料区素坯和无燃料区复合压制成含可燃毒物的中空放射性包容燃料素坯。根据具体尺寸设计中空柱状模具,在70MPa的压力下模压成形。

步骤6:在真空炉中进行无压烧结。首先以8℃/min的速率升温至600℃并保温1.5h,进行脱脂处理,真空度10Pa。之后通以氩气保护,压强20kPa。以5℃/min的速率升温至1850℃,保温2h,炉冷。

步骤7:根据芯块尺寸要求,磨去多余的无燃料区,得到最终尺寸的芯块燃料。

本发明实施例中含可燃毒物的中空放射性包容燃料具有抗辐照性能优异、裂变气体包容性好、导热率高、安全性能优异的特点,制备方法科学、工艺流程简单,采用无压烧结的方法制备含可燃毒物的中空放射性包容燃料,在实现致密化的同时大幅提高制备和生产效率,可实现工业化大批量生产的目的,具备突出的实质性特点和显著进步。

上述实施例仅为本发明的优选实施方式之一,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种含可燃毒物包覆层的包覆燃料颗粒、芯块、燃料元件及其制备方法

- 一种含可燃毒物包覆层的包覆燃料颗粒、芯块、燃料元件及其制备方法