涡电流传感器及研磨装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明关于一种涡电流传感器。

背景技术

近年来,随着半导体元件的高集成化,电路的配线逐渐微细化,且配线间距离亦更加狭窄。因此,需要将研磨对象物的基板(半导体晶片等)的表面平坦化,而该平坦化法的一个手段通过研磨装置进行研磨(Polishing)。

研磨装置具备:用于保持用于对研磨对象物进行研磨的研磨垫的研磨台;及用于保持研磨对象物并将其按压于研磨垫的顶环(保持部)。研磨台与顶环分别通过驱动部(例如马达)而旋转驱动。将包含研磨剂的液体(浆液)流到研磨垫上,并通过在此接触被顶环所保持的研磨对象物来研磨研磨对象物。

研磨装置对研磨对象物的研磨不充分时,电路间无法保持绝缘,可能会产生短路,此外,过度研磨时,因为配线的剖面积减少造成电阻值上升,或是将配线本身完全除去,而产生无法形成电路本身等的问题。因而,对研磨装置要求检测最佳的研磨终点。

为了检测最佳的研磨终点会使用涡电流传感器。涡电流传感器可测定形成于基板的导电性膜的膜厚。涡电流传感器配置于研磨台的内部,伴随研磨台旋转而检测形成于导电性膜的涡电流。涡电流传感器如记载于日本特表2007-501509号。该技术中涡电流传感器使用E型线圈。

现有技术文献

专利文献

专利文献1:日本特表2007-501509号

近年来,为了减少半导体晶片边缘附近的不良品率,而要求希望能够更靠近半导体晶片的边缘测定膜厚,并以In-situ的封闭回路控制进行膜厚控制。为了使涡电流传感器在晶片的边缘区域的检测精度提高,缩小涡电流传感器的外径(口径)是有效的。此因,缩小外径时,当传感器从晶片外部进入内部时(或是传感器从晶片内部移出外部时),整个传感器通过晶片的边缘,为了使整个传感器进入晶片的内部(或是移出晶片的外部),而传感器需要的移动距离缩短。相当于该移动距离的晶片的边缘区域因为整个传感器不在晶片内部,所以无法正确测定膜厚。

在使用剖面为圆形的线圈(螺线管型或螺旋型的线圈)的传感器时,整个传感器为了进入晶片内部需要的移动距离与线圈的外径大致相等。因此,为了使涡电流传感器在晶片的边缘区域的检测精度提高,缩小涡电流传感器的外径是有效的。

另外,为了使涡电流传感器对晶片的导电性膜(例如镀覆膜)的膜厚的测定精度提高,增大涡电流传感器的外径,使导电性膜中产生许多涡电流,并增大涡电流的检知输出是有效的。对于这些矛盾的要求,记载于日本特表2007-501509号的公知技术的传感器采用剖面为E型的铁氧体磁芯。记载于日本特表2007-501509号的E铁氧体磁芯的形状,从磁芯上方向观看磁芯时是细长的长方形。E型铁氧体磁芯的一个中脚与两个外脚(这些相当于E字中水平伸出的三条横线)与长方形的长边平行地伸长。长方形的短边,亦即长方形的宽度狭窄。

公知技术在晶片的边缘区域,以细长的长方形的长边与晶片的半径方向垂直的方式,传感器从晶片的外部进入内部。或是,传感器从晶片的内部移出外部。因此,传感器在晶片半径方向的长度长方形的宽度,且传感器在晶片的半径方向的长度缩短。结果,整个传感器为了进入晶片内部(或是移出晶片外部)需要的传感器的移动距离缩短。此外,因为传感器细长的长方形,所以宽度相同时,越将长边拉长变细长,传感器外径的面积越大,可增大涡电流的检知输出。

但是,因为研磨装置的尺寸有限制,贴合用于研磨基板的研磨垫的研磨台尺寸也有限制。此时如日本特表2007-501509号所记载,在晶片的边缘区域,实际上无法在与晶片上的一个直径垂直的方向上,使传感器的细长长方形的磁芯正确进入晶片,或使其离开晶片。例如,日本特表2007-501509号所记载,将传感器配置于研磨台内,并使研磨台旋转。

此时,细长长方形的磁芯在与晶片上的一个直径不垂直的方向(亦即倾斜)上进入或离开晶片。因而,磁芯全部进入晶片上或是全部离开的距离,比在与晶片上的一个直径垂直的方向进入或离开的距离长。在磁芯全部进入晶片上或全部离开的距离上有传感器时,传感器的检测信号不正确,导致在晶片的边缘区域检测膜厚的精度降低。

发明内容

本发明的一个方式为了消除这种问题,其目的为提供一种比公知技术改善了在晶片的边缘区域检测膜厚精度的涡电流传感器。

(解决问题的手段)

为了解决上述问题,方式1采用一种涡电流传感器,用于测定形成于基板的导电性膜的膜厚,所述涡电流传感器的特征在于,具有:磁芯,该磁芯是磁性体,且具有基部和外脚,该外脚分别在所述基部的第一方向的两端部设于所述基部;励磁线圈,该励磁线圈配置于所述磁芯,且用于在所述导电性膜形成涡电流;及检测线圈,该检测线圈配置于所述磁芯,且用于检测形成于所述导电性膜的所述涡电流,所述基部在所述第一方向上的长度大于所述基部在与所述第一方向实质地正交的第二方向上的长度。

本实施方式的涡电流传感器具有磁性体的磁芯,其具有分别在基部的第一方向的两端部设于基部的外脚,且所述基部在第一方向的长度大于所述基部在与所述第一方向实质地正交的第二方向的长度。亦即,基部的形状例如长方形时,本实施方式分别在基部的第一方向的两端部(亦即在长方形的短边上)将外脚设于基部。公知技术分别在基部的长边设置外脚。外脚间的距离越短,越可增强磁场强度。为了增强磁场强度,本实施方式尽量缩短外脚间的距离,亦即长边的长度。公知技术为了增强磁场强度,则尽量缩短外脚间的距离,亦即短边的长度。

本实施方式与公知技术不同,长边的长度宜较短。并可比公知技术缩短长边的长度。因而,细长长方形的磁芯在相对于晶片上的一个直径不垂直的方向(亦即倾斜)进入或离开晶片时,磁芯全部进入晶片上或是全部离开的磁芯的移动距离比公知技术短。比公知技术短的理由于后述。结果,传感器的检测信号不正确,且在晶片的边缘区域检测膜厚精度降低的范围比公知技术狭窄。因此,可提供比公知技术改善了在晶片的边缘区域检测膜厚精度的涡电流传感器。

本实施方式的磁芯的形状,从磁芯的上方向观看磁芯时,在晶片的边缘区域中,可将在晶片半径方向的长度与相对于晶片半径方向垂直的方向的长度相同或比其短。因为缩短全部进入晶片上的距离,所以加快传感器的检测信号的上升,在晶片的边缘区域的检测精度降低要比公知减少。

方式2采用方式1的涡电流传感器的构成,其中,所述磁芯是E型磁芯,该E型磁芯在所述基部的所述第一方向的中央具有设于所述基部的中脚,所述励磁线圈配置于所述中脚,所述检测线圈配置于所述中脚。

方式3采用方式2的涡电流传感器的构成,其中,分别在所述基部的所述第二方向的两端部具有设于所述基部的侧脚,所述侧脚与所述外脚连接,所述中脚被所述侧脚与所述外脚包围。

方式4采用方式1的涡电流传感器的构成,其中,所述磁芯是U型磁芯,所述励磁线圈配置于所述外脚,所述检测线圈配置于所述外脚。

方式5采用一种研磨装置,其特征在于,具备:研磨台,该研磨台以贴合有用于研磨所述基板的研磨垫的方式构成;驱动部,该驱动部以驱动所述研磨台旋转的方式构成;保持部,该保持部以保持所述基板并将所述基板按压于所述研磨垫的方式构成;权利要求1至4中任一项的涡电流传感器,所述涡电流传感器配置于所述研磨台的内部,且以随着所述研磨台的旋转而检测形成于所述导电性膜的所述涡电流的方式构成;及终点检测控制器,该终点检测控制器以从所检测出的所述涡电流算出所述基板的膜厚数据的方式构成。

附图说明

图1是表示本发明一种实施方式的研磨装置的整体构成的概略图。

图2是表示研磨台与涡电流传感器与半导体晶片的关系的俯视图。

图3是表示涡电流传感器的构成的图,且图3(a)是表示涡电流传感器的构成的方块图,图3(b)涡电流传感器的等效电路图。

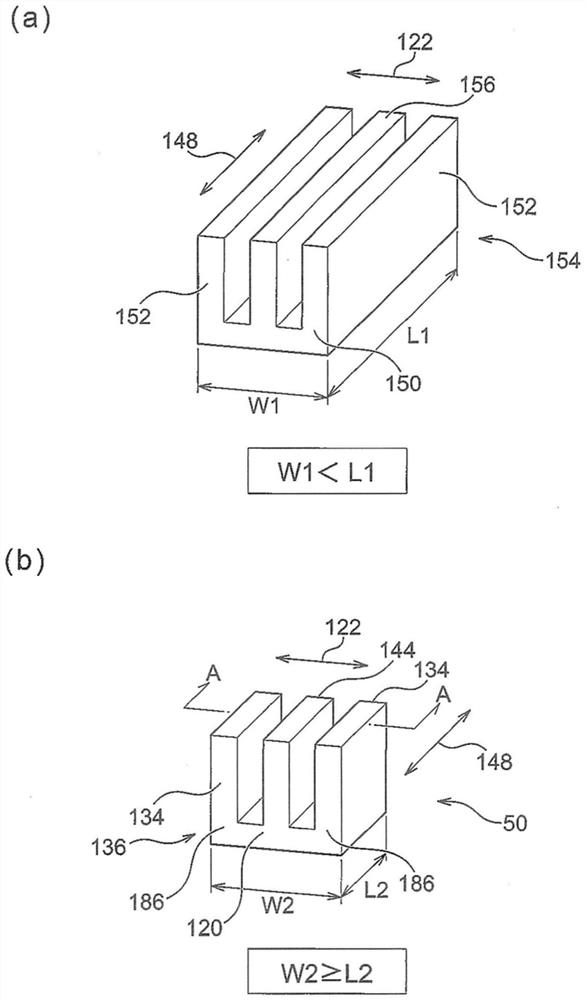

图4(a)是表示公知的涡电流传感器的磁芯的构成例的概略图,图4(b)是表示本发明的一种实施方式的涡电流传感器的磁芯的构成例的概略图。

图5是表示本发明一种实施方式的涡电流传感器的详细形状的图。

图6(a)表示公知技术的传感器进入半导体晶片的边缘区域时、与从边缘区域离开时的磁芯与半导体晶片的位置关系。图6(b)表示在边缘区域的传感器输出上升时的距离、与下降时的距离。

图7(a)表示本发明的一种实施方式的传感器进入半导体晶片的边缘区域时、与从边缘区域离开时的磁芯与半导体晶片的位置关系。图7(b)表示在边缘区域的传感器输出上升时的距离、与下降时的距离。

图8表示图5的变形例。

图9是表示本发明另一种实施方式的涡电流传感器的形状的图。

符号说明

50:涡电流传感器

62:励磁线圈

63:检测线圈

64:虚拟线圈

100:研磨台

101:研磨垫

120:基部

122:第一方向

136:磁芯

144:中脚

148:第二方向

150:基部

152:外脚

156:中脚

184:侧脚

186:两端部

246:终点检测控制器

248:机器控制控制器

具体实施方式

以下,参照图来说明本发明的实施方式。另外,在以下的各种实施方式中,对相同或相当的构件注记相同符号,并省略重复的说明。此外,各种实施方式表示的特征只要彼此不矛盾,亦可适用于其他实施方式。

图1表示本发明的研磨装置的整体构成的概略图。如图1所示,研磨装置具备:研磨台100;及保持研磨对象物的半导体晶片等的基板,并按压于研磨台上的研磨面的顶环(保持部)1。

研磨台100经由台轴100a而与配置在其下方的驱动部的马达(无图示)连结,并可绕其台轴100a旋转。在研磨台100的上面贴合有研磨垫101,研磨垫101的表面101a构成研磨半导体晶片WH的研磨面。在研磨台100的上方设置有研磨液供给喷嘴102,通过该研磨液供给喷嘴102可在研磨台100上的研磨垫101上供给研磨液Q。如图1所示,在研磨台100的内部埋设有涡电流传感器50。

顶环1基本上由以下元件构成:对研磨面101a按压半导体晶片WH的顶环主体142;及保持半导体晶片WH的外周缘,避免半导体晶片WH从顶环弹出的挡圈143。

顶环1连接于顶环轴杆111,该顶环轴杆111通过上下移动机构124可相对于顶环头110上下移动。通过该顶环轴杆111上下移动,可使整个顶环1相对于顶环头110升降而定位。另外,在顶环轴杆111的上端安装有旋转接头125。

使顶环轴杆111及顶环1上下移动的上下移动机构124具备:经由轴承126可旋转地支承顶环轴杆111的桥接器128;安装于桥接器128的滚珠螺杆132;由支柱130支承的支承台129;及设于支承台129上的AC伺服马达138。支承伺服马达138的支承台129经由支柱130而固定于顶环头110。

滚珠螺杆132具备:连结于伺服马达138的螺丝轴132a;及该螺丝轴132a螺合的螺帽132b。顶环轴杆111可与桥接器128一体地上下移动。因此,驱动伺服马达138时,桥接器128经由滚珠螺杆132而上下移动,藉此,顶环轴杆111及顶环1上下移动。

此外,顶环轴杆111经由键(无图示)而连结于旋转筒112。该旋转筒112在其外周部具备定时滑轮113。顶环头110中固定有顶环用马达114,上述定时滑轮113经由定时皮带115而与设于顶环用马达114的定时滑轮116连接。因此,通过旋转驱动顶环用马达114,旋转筒112及顶环轴杆111经由定时滑轮116、定时皮带115、及定时滑轮113而一体旋转,并使顶环1旋转。另外,顶环头110通过可旋转地支承于框架(无图示)的顶环头轴杆117而支承。

如图1所示地构成的研磨装置中,顶环1可在其下面保持半导体晶片WH等的基板。顶环头110以顶环头轴杆117为中心可回转地构成,在下面保持了半导体晶片WH的顶环1,通过顶环头110的回转而从半导体晶片WH的接收位置移动至研磨台100的上方。而后,使顶环1下降,而将半导体晶片WH按压于研磨垫101的表面(研磨面)101a。此时,使顶环1及研磨台100分别旋转,并从设于研磨台100上方的研磨液供给喷嘴102在研磨垫101上供给研磨液。这样,使半导体晶片WH滑动接触于研磨垫101的表面101a来研磨半导体晶片WH表面。

图2是表示研磨台100与涡电流传感器50与半导体晶片WH的关系的俯视图。如图2所示,涡电流传感器50设置于通过保持于顶环1的研磨中的半导体晶片WH的中心Cw的位置。研磨台100在旋转中心160周围旋转。例如,涡电流传感器50在通过半导体晶片WH的下方时,可在通过轨迹(扫描线)上连续地检测半导体晶片WH的铜(Cu)层等金属膜(导电性膜)。

其次,使用附图进一步详细说明本发明的研磨装置具备的涡电流传感器50。

图3是表示涡电流传感器50的构成的图,图3(a)是表示涡电流传感器50的构成的方块图,图3(b)是涡电流传感器50的等效电路图。

如图3(a)所示,涡电流传感器50配置于检测对象的金属膜(或导电性膜)mf的附近,并在其线圈上连接交流信号源52。此处,检测对象的金属膜(或导电性膜)mf例如是形成于半导体晶片WH上的铜(Cu)、铝(Al)、金(Au)、钨(W)等的薄膜。涡电流传感器50相对于检测对象的金属膜(或导电性膜)例如配置于1.0~4.0mm程度附近。

涡电流传感器包含:通过在金属膜(或导电性膜)mf上产生涡电流,而振荡频率变化,从该频率变化检测金属膜(或导电性膜)的频率型;以及阻抗变化,从该阻抗变化检测金属膜(或导电性膜)的阻抗型。亦即,频率型在图3(b)所示的等效电路中,通过涡电流I2变化,而阻抗Z变化,当信号源(可变频率振荡器)52的振荡频率变化时,以检波电路54检测该振荡频率的变化,即可检测金属膜(或导电性膜)的变化。阻抗型在图3(b)所示的等效电路中,通过涡电流I2变化,而阻抗Z变化,从信号源(固定频率振荡器)52所见的阻抗Z变化时,以检波电路54检测该阻抗Z的变化即可检测金属膜(或导电性膜)的变化。

阻抗型的涡电流传感器如后述地取出信号输出X、Y、相位、合成阻抗Z。从频率F或阻抗X、Y等获得金属膜(或导电性膜)铜、铝、金、钨的测定信息。涡电流传感器50如图1所示,可内建于研磨台100内部的表面附近的位置,可位于相对于研磨对象的半导体晶片经由研磨垫而相对的位置,并从流入半导体晶片上的金属膜(或导电性膜)的涡电流检测金属膜(或导电性膜)的变化。

涡电流传感器的频率可使用单一电波、混合电波、AM调制电波、FM调制电波、函数发生器的扫描输出或是多个振荡频率源,并宜适合金属膜的膜种而选择灵敏度佳的振荡频率及调制方式。

以下,具体说明阻抗型的涡电流传感器。交流信号源52使用2~30MHz程度的固定频率的振荡器,例如使用水晶振荡器。而后,通过交流信号源52供给的交流电压而在涡电流传感器50中流入电流I1。通过电流流入配置于金属膜(或导电性膜)mf附近的涡电流传感器50,该磁通与金属膜(或导电性膜)mf交链而在其间形成相互电感M,并在金属膜(或导电性膜)mf中流入涡电流I2。此处,R1是包含涡电流传感器的一次侧的等效电阻,且L1同样地是包含涡电流传感器的一次侧的自感。在金属膜(或导电性膜)mf侧,R2相当于涡电流损耗的等效电阻,且L2是其自感。从交流信号源52的端子a、b观察到的涡电流传感器侧的阻抗Z,通过形成于金属膜(或导电性膜)mf中的涡电流损耗的大小而变化。

图4(a)、(b)对比公知的涡电流传感器的磁芯与本实施方式的涡电流传感器的磁芯而表示的图。图4(a)是表示公知涡电流传感器的磁芯的构成的概略图,图4(b)是表示本实施方式的涡电流传感器50的磁芯136的构成的概略图。涡电流传感器50具有磁性体的磁芯136,其具有:基部120;及分别在基部120的第一方向122的两端部而设于基部120的两个外脚134。两个外脚134彼此相对。

第一方向的基部120的长度W2大于与第一方向实质地正交的第二方向148的基部120的长度L2。亦即,本实施方式的第一方向122是基部120的长度方向。图4(a)所示的公知涡电流传感器的磁芯154,其第一方向122的基部150的长度W1比与第一方向122实质地正交的第二方向148的基部150的长度L1短。亦即,公知技术的第一方向122是基部120的宽度方向。

图5是表示本实施方式的涡电流传感器50的详细形状的图。图5(a)是图4(b)所示的涡电流传感器50的AA剖面图,图5(b)是涡电流传感器50的俯视图。涡电流传感器50具有:用于在配置于磁芯136的晶片WH上的导电性膜中形成涡电流的励磁线圈62;及用于检测形成在配置于磁芯136的导电性膜的涡电流的检测线圈63。磁芯136在基部120的第一方向122中央具有设于基部120的中脚144的E型磁芯。励磁线圈62与检测线圈63配置于中脚144。

外脚134与中脚144的形状在俯视图中是长方形,不过不限于长方形。亦可是正方形、椭圆形、多边形、圆形等。基部120的形状在俯视图中也是长方形,不过不限于长方形。亦可是正方形、椭圆形、多边形、圆形等。

图4(a)所示的公知的涡电流传感器的磁芯154具有:基部150;及分别在基部150的第一方向122的两端部设于基部150的外脚152。以下,所谓宽度方向,在基部的形状是长方形、梯形、平行四边形、四方形或椭圆形等时,与长度方向比较,是指基部的长度短的方向。基部的形状实质地是长方形时,其长度方向与宽度方向正交。本实施方式的第一方向122是长度方向,而公知技术有所不同,其第一方向122是宽度方向。

磁芯154是磁性体。磁芯154是在基部150的第一方向122的中央具有设于基部150的中脚156的E型磁芯。励磁线圈62与检测线圈63配置于中脚156。

图4(a)所示的公知的涡电流传感器的磁芯154,其第一方向122的长度W1比第二方向148的长度L1短。图4(b)所示的本实施方式的涡电流传感器50的磁芯136,其第一方向122的长度W2大于第二方向148的长度L2。公知技术与本实施方式的差异为公知技术的磁芯154外脚152与中脚156在宽度方向并列,而本实施方式的磁芯136外脚134与中脚144在长度方向并列。就公知技术与本实施方式因此的效果差异于后述。

如图5所示,本实施方式的涡电流传感器50具有:用于在金属膜(或导电性膜)形成涡电流的励磁线圈62;用于检测金属膜的涡电流的检测线圈63;及检测从励磁线圈62发生的磁场208的虚拟线圈64。三个线圈62、63、64卷绕于磁芯136。此处,在位于三个线圈62、63、64中央的线圈62连接于交流信号源52的励磁线圈。励磁线圈62从交流信号源52供给交流电压而形成磁场,该磁场在配置于涡电流传感器50附近的半导体晶片WH上的金属膜mf中形成涡电流。在磁芯136的金属膜侧配置检测线圈63,检测通过形成于金属膜的涡电流发生的磁场。夹着励磁线圈62在检测线圈63的相反侧配置有虚拟线圈64。虚拟线圈64以与检测线圈63彼此反相地连接于同步检波电路54,在金属膜(或导电性膜)不存在状态下,检测线圈63与虚拟线圈64仅检测出励磁线圈62发生的磁场208时,以同步检波电路54的输出为零的方式使用。因而亦称为平衡线圈。

涡电流传感器50具有配置于中脚144,来检测形成于导电性膜的涡电流的检测线圈63。中脚144的上下方向146与半导体晶片WH上的导电性膜正交。检测线圈63与励磁线圈62与虚拟线圈64在中脚144的上下方向146配置于不同位置。在中脚144的上下方向146,从靠近半导体晶片WH上的导电性膜的位置朝向远离位置依序配置检测线圈63、励磁线圈62、虚拟线圈64。从检测线圈63、励磁线圈62、虚拟线圈64分别拉出用于与外部连接的导线(无图示)。

另外,亦可不具虚拟线圈64。此外,检测线圈63与励磁线圈62与虚拟线圈64亦可配置于中脚144的上下方向146的相同位置。再者,亦可将检测线圈63与励磁线圈62作为同一个线圈。亦即,亦可一个线圈兼检测线圈63与励磁线圈62的功能。

图5(a)、(b)亦表示涡电流传感器的磁通208的情形。因为外脚134是磁性体,所以从中脚144朝向第一方向122的磁通208集束于外脚134中。因而,磁通208的分布被限制在第一方向122,磁通208在第一方向122的分布变小,而磁场变强。与第一方向122垂直的第二方向148,磁芯136的外周不存在磁性体,从中脚144朝向第二方向148的磁通208不集束。因而,磁通208在第二方向148比在第一方向122分布更大,磁场在第二方向148比在第一方向122减弱。

图4(a)所示的公知的磁芯154中,亦因外脚152是磁性体,所以将从中脚156朝向第一方向122的磁通208集束于外脚152中。因而,磁通208的分布被限制在第一方向122,在第一方向122的磁场增强。在与第一方向122垂直的第二方向148,在磁芯154的外周不存在磁性体,从中脚156朝向第二方向148的磁通208不集束。因而,磁通208在第二方向148比第一方向122分布更大,在第二方向148的磁场比第一方向122减弱。因而,公知技术会产生以下所示的问题。

通过图6说明公知技术的问题。图6表示公知技术的传感器(为了清楚说明,而仅表示磁芯154)进入半导体晶片WH的边缘区域158时、与从边缘区域158离开时的磁芯154与半导体晶片WH的位置关系。因为磁芯154配置于研磨台100中,所以在研磨台100的旋转中心160的周围旋转。

磁芯154在研磨台100中的设置方向被配置为,磁芯154的磁场增强的方向(亦即,磁通的分布减少的方向)与磁芯154的旋转方向一致。配置为磁芯154的磁场增强的方向与磁芯154的旋转方向一致的理由是,加快传感器输出在晶片WH的边缘区域158处的上升。此处,所谓边缘区域158,是指传感器实质地开始进入半导体晶片WH正下方时(“传感器输出实质地开始检知半导体晶片WH的金属膜的状态”)起,至整个传感器实质地进入半导体晶片WH正下方时(“传感器的输出实质地变成最大的状态”)为止的期间(或是传感器在该期间的移动距离)。

再者,所谓边缘区域158,是指从整个传感器实质地进入半导体晶片WH正下方时(“传感器的输出实质地变成最大的状态”)起,至传感器从半导体晶片WH实质地完全离开时(“传感器输出实质地检知不到半导体晶片WH的金属膜的状态”)为止的期间(或是传感器在该期间的移动距离)。

传感器输出在边缘区域158处的上升快是指,从“传感器输出开始检知半导体晶片WH的金属膜的状态”至“传感器的输出变成最大的状态”为止的转移时间短。这也可以说是从“传感器输出开始检知半导体晶片WH的金属膜的状态”至“传感器的输出变成最大的状态”之间传感器移动的距离短。传感器输出的上升越快,传感器的检测信号越不充分(亦即,传感器的输出并非最大的状态),在晶片的边缘区域158检测膜厚的精度低的范围变窄。

公知的磁芯154的情况,磁芯154的磁场增强的方向是如前所述图4(a)所示的第一方向122。因此,图6中第一方向122与磁芯154的旋转方向162大致一致。此时,如图6所示,磁芯154出入边缘区域158时,在晶片WH的边缘区域158中,传感器形状在半导体晶片WH的半径方向170、178(第一方向122)变短,而在与半径方向164正交的方向(第二方向148)变长。

此外,为了使磁芯154相对于晶片WH的入射角与脱离角相同,需要在研磨台100中设置磁芯154。此处的入射角与脱离角如下。将磁芯154进入半导体晶片WH时的磁芯154的第二方向148设为方向166。此时,磁芯154与半导体晶片WH在入口点168先进入边缘区域158。并将在入口点168的半导体晶片WH的半径方向设为方向170。将方向166与方向170构成的角度称为入射角172。

另外,本说明书使用入口点168、出口点176等的表达方式,不过,并非磁芯154实际有出入半导体晶片WH的边缘区域158的意思。实际上磁芯154通过半导体晶片WH的下方。所谓“进入”,是指磁芯154的一部分先到达半导体晶片WH边缘的下方的状态,所谓“出去”,是指磁芯154的一部分最后从半导体晶片WH边缘的下方离开的状态。该状态因为在图6的俯视图,图示半导体晶片WH与磁芯154在同一平面,所以为了容易理解而使用出入的用语。

将磁芯154从半导体晶片WH离开时的磁芯154的第二方向148设为方向174。此时,磁芯154与半导体晶片WH在出口点176最后离开。将在出口点176的半导体晶片WH的半径方向设为方向178。并将方向174与方向178构成的角度称为脱离角180。本图的情况,入射角172与脱离角180是90度。

将入射角172与脱离角180设为相同的理由如下。入射角172与脱离角180不同时,亦即,入射角172并非90度时,从“传感器开始检知半导体晶片WH的金属膜的状态”至“传感器的输出变成最大的状态”为止的入射时的转移时间、与从“传感器的输出变成最大的状态”至“传感器检知不到半导体晶片WH的金属膜的状态”为止的脱离时的转移时间不同。亦即,磁芯154进入与离开半导体晶片WH时,导致检测膜厚的精度降低的范围不同,依据所测定的膜厚来控制研磨变成复杂。例如,无效的数据(在边缘区域158所测定的数据)与有效的数据(在半导体晶片WH正下方,且在边缘区域158以外的区域测定的数据)的识别方法趋于复杂。

以磁芯154相对于晶片WH的入射角172与脱离角180相同的方式在研磨台100中设置磁芯154时,会产生以下的问题。从图6可知,磁芯154的中央点182接触到(开始进入)晶片WH时的磁芯154的第二方向148、与半导体晶片WH的直径190的方向不垂直。磁芯154的中央点182从晶片WH离开时的磁芯154的第二方向148、与半导体晶片WH的直径190的方向也不垂直。

为了使边缘区域158的距离最短,在磁芯154进入半导体晶片WH至离开期间,需要磁芯154的中央点182在直径190上移动,且以第二方向148始终与直径190正交的方式,磁芯154在直径190上移动。与最佳情况比较,图6整个磁芯154进入晶片WH中的距离,以及整个磁芯154从晶片WH离开的距离变长。结果,会产生传感器输出在边缘区域158中上升与下降延迟的问题。

另外,以“在磁芯154进入半导体晶片WH至离开期间,需要磁芯154的中央点182在直径190上移动,且以第二方向148始终与直径190正交的方式,磁芯154在直径190上移动”的方式设定,因为研磨台100的半径有限,所以理论上不可能。研磨台100的半径越大,磁芯154对晶片WH的直径190越可更垂直地进入,且更垂直地离开,不过,研磨台100的半径仅可设定成有限的大小。

关于如图6(a)的传感器的配置,传感器输出在边缘区域158上升时的距离、与下降时的距离图示于图6(b)。本图中,横轴是传感器的移动距离(mm),纵轴是传感器的输出。在时刻t1,传感器开始检知半导体晶片WH的金属膜,在时刻t2传感器的输出变最大。时刻t2与时刻t1的差t5是入射时在边缘区域158的转移时间。在时刻t3传感器的输出最大,之后,传感器的一部分开始从半导体晶片WH离开。在时刻t4传感器输出检知不到半导体晶片WH的金属膜。时刻t4与时刻t3的差t6是脱离时在边缘区域158的转移时间。如图6(a)所示设置磁芯154时,如图6(b)所示差t5与差t6相等。

就本实施方式的涡电流传感器50可改善公知磁芯154中的问题,亦即,传感器输出在晶片边缘的上升延迟的问题,通过图7作说明。图7表示本实施方式的涡电流传感器50(为了清楚说明而仅表示磁芯136)进入半导体晶片WH的边缘区域158时,及从边缘区域158离开时的磁芯136与半导体晶片WH的位置关系。因为将磁芯136配置于研磨台100中,所以在研磨台100的旋转中心160周围旋转。

磁芯136在研磨台100中的设置方向配置为,磁芯136的磁场增强的方向(亦即,磁通的分布减少的方向)与磁芯136的旋转方向一致。配置为磁芯136的磁场增强的方向与磁芯136的旋转方向一致的理由是,加快传感器输出在晶片WH的边缘区域158处的上升。

磁芯136的情况,磁芯136的磁场增强的方向是如前所述图4(b)所示的第一方向122。因此,图7中第一方向122与磁芯154的旋转方向162大致一致。此时,如图7所示,磁芯154出入边缘区域158时,在晶片WH的边缘区域158中,传感器形状在半导体晶片WH的半径方向170、178(第一方向122)变长,传感器形状在与半径方向164正交的方向(第二方向148)变短。

对比图6与图7时,图7的本实施方式中,传感器形状在与半径方向164正交的方向(第二方向148)变短。对比图6与图7时,在第一方向122上大致相同。

此外,如前所述,需要以磁芯136相对于晶片WH的入射角172与脱离角180相同的方式在研磨台100中设置磁芯136。入射角172与脱离角180的定义与图6的情况相同。对比图6与图7即可明了,传感器形状在与半径方向164正交的方向(第二方向148)变短时,传感器完全进入晶片WH中的距离、与传感器从晶片WH完全离开的距离,亦即边缘区域158的长度变短。

为了比较图6、7中的边缘区域158的大小,而比较图6中旋转中心160周围的边缘区域158的角度192、与图7中旋转中心160周围的边缘区域158的角度194。角度192的大小为角度194的大小的2倍程度。本实施方式的边缘区域158比公知减少一半程度。传感器输出在边缘区域158的上升时间,在本实施方式中加快一半程度。

关于如图7(a)的传感器的配置,传感器输出在边缘区域158上升时的距离、与下降时的距离图示于图7(b)。本图中,横轴是传感器的移动距离(mm),纵轴是传感器的输出。在时刻t1,传感器开始检知半导体晶片WH的金属膜,在时刻t2传感器的输出变最大。时刻t2与时刻t1的差t5是入射时在边缘区域158的转移时间。在时刻t3传感器的输出最大,之后,传感器的一部分开始从半导体晶片WH离开。在时刻t4传感器输出检知不到半导体晶片WH的金属膜。时刻t4与时刻t3的差t6是脱离时在边缘区域158的转移时间。如图7(a)所示设置磁芯154时,如图7(b)所示差t5与差t6相等。比较图6(b)的差t5与图7(b)的差t5时,图6(b)的差t5图7(b)的差t5的2倍程度时间。

在晶片WH的边缘区域158中,会需要修正传感器的输出。在第二方向148短的本实施方式的传感器50可缩小需要修正的范围。在晶片WH的边缘区域158中,不需要修正而可正确测定的范围比公知技术靠近边缘。因此,可比公知提高在边缘区域158的检测精度。另外,所谓传感器实质地完全进入晶片WH中,并非是指传感器的外径实质地完全进入晶片WH中,而是传感器生成的磁场实质地完全进入晶片中的意思。

公知的传感器中,在第二方向148加长的理由,是因使涡电流传感器测定晶片的导电性膜(例如,镀覆膜)的膜厚的精度提高。为了使测定精度提高。宜增大涡电流传感器的外径,亦即增大外径面积,使导电性膜产生更多涡电流,提高检知线圈检知涡电流的输出。因而,公知的传感器中,在第二方向148加长磁芯154来增大外径面积。而本实施方式的涡电流传感器50的外径面积比公知的传感器小。但是,通过放大涡电流传感器50的输出,可提高检知线圈检知涡电流的输出。

图8中表示图5的磁芯的变形例。图8是表示本实施方式的涡电流传感器50的详细形状图。图8(a)是图8(b)所示的涡电流传感器50的AA剖面图,图8(b)是涡电流传感器50的俯视图。

图8所示的磁芯136具有分别在基部120的第二方向148的两端部196设于基部120的侧脚184。侧脚184与外脚134连接,中脚144被侧脚184与外脚134包围。图5的实施方式为了改善传感器输出在边缘区域158的上升,通过在对晶片WH的侵入方向(亦即,第一方向122)设置铁氧体磁芯的壁(亦即,侧脚184)来抑制磁场的分布。其他方向则开放而分布形成磁场。

另外,图8的实施方式通过以铁氧体磁芯(亦即,侧脚184与外脚134)包围中脚144的全周围,而在全方向使磁场密度提高。亦即,从中脚144朝向第一方向122的磁通208集束于外脚134中。从中脚144朝向第二方向148的磁通208集束于侧脚184中。图5所示的磁性体无壁的E型传感器的检测灵敏度比图8所示的圆角四方形型(豆荚型)高。理由是因E型传感器在磁性体的无壁的方向,其磁场分布比豆荚型宽广,而检测线圈63的E型传感器可检测更多磁场。

通过图9说明本发明另一种实施方式的涡电流传感器。图9表示本发明另一种实施方式的涡电流传感器的形状图。磁芯188是U型磁芯,励磁线圈62配置于外脚134,检测线圈63亦配置于外脚134。

磁芯136亦可具备锰锌铁氧体、镍锌铁氧体或其他铁氧体等铁氧体材。使用于检测线圈63、励磁线圈62、及虚拟线圈64的导线是铜、锰铜线、或镍铬线等。通过使用锰铜线或镍铬线,电阻等的温度变化少,温度特性良好。整个涡电流传感器50亦可以树脂等材料包覆。

就依据通过传感器50所获得的膜厚控制研磨装置的各部的方法说明于下。如图1所示,涡电流传感器50连接于终点检测控制器246,终点检测控制器246连接于机器控制控制器248。涡电流传感器50的输出信号送至终点检测控制器246。终点检测控制器246对涡电流传感器50的输出信号实施必要的处理(运算处理、修正),而生成监控信号(通过终点检测控制器246修正后的膜厚数据)。机器控制控制器248依据修正后的膜厚数据控制顶环用马达114、研磨台100用马达(无图示)等。

以上,说明本发明的实施方式的例,不过上述发明的实施方式为了容易理解本发明,而并非限定本发明。本发明在不脱离其旨趣范围内可变更、改良,并且本发明中当然包含其等效物。此外,在可解决上述问题的至少一部分的范围,或可达到效果的至少一部分的范围内,记载于权利要求及说明书的各元件可任意组合或省略。