用于板材或片材的切面研磨和磨后处理设备

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于印刷技术领域,具体涉及一种用于板材或片材的切面研磨和磨后处理设备。

背景技术

随着经济和消费的发展,市场需要大量精美的书籍、贺卡、便签、精品包装礼盒、纸牌等产品,这些产品印刷精美,但是高效率全自动处理切面的设备目前市场处于空白;现有的简易手动设备精度低、效率低、良率低,完全不能满足产品品质要求。

发明内容

有鉴于此,本发明的主要目的在于提供一种用于板材或片材的切面研磨和磨后处理设备。

为达到上述目的,本发明的技术方案是这样实现的:

本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备,该设备包括依次设置的研磨模块、除尘模块、喷涂模块、滚烫模块,所述研磨模块用于对板材或片材的上下左右切面进行研磨,所述除尘模块用于清除板材或片材上研磨后留下的粉尘,所述喷涂模块用于对板材或片材的研磨面喷涂胶水或者颜料,所述滚烫模块用于对对板材或片材的研磨面完成左右上下烫印。

上述方案中,所述研磨模块包括第一滑动平台、第一固定平台、左研磨机构、右研磨机构、上下研磨机构,所述第一滑动平台和第一固定平台在安装平台上相对设置,所述第一滑动平台与驱动电机连接用于驱动其向第一固定平台移动,所述左研磨机构设置在第一滑动平台上,所述右研磨机构设置在第一固定平台上,所述上下研磨机构设置在安装平台的上下两侧。

上述方案中,所述除尘模块包括第二滑动平台、第二固定平台、左除尘机构、右除尘机构、上除尘机构、下除尘机构,所述第二滑动平台和第二固定平台在安装平台上相对设置,所述左除尘机构设置在第二滑动平台上,所述右除尘机构设置在第二固定平台上,所述上除尘机构、下除尘机构分别设置在安装平台的上下两侧。

上述方案中,所述喷涂模块包括第三滑动平台、第三固定平台、左喷涂机构、右喷涂机构、上喷涂机构、下喷涂机构,所述第三滑动平台和第三固定平台在安装平台上相对设置,所述左喷涂机构设置在第三滑动平台上,所述右喷涂机构设置在第三固定平台上,所述上喷涂机构、下喷涂机构分别设置在安装平台的上下两侧。

上述方案中,所述滚烫模块包括上滚烫机构、下滚烫机构、第二升降机构、左滚烫机构、右滚烫机构、第四滑动平台、第四固定平台,所述上滚烫机构、下滚烫机构分别设置在安装平台的上下两侧,所述上滚烫机构通过第二升降机构设置在安装平台的上侧,所述第四滑动平台和第四固定平台在安装平台上相对设置,所述左滚烫机构设置在第四滑动平台上,所述右滚烫机构设置在第四固定平台上。

上述方案中,该设备还包括备料模块、进料模块、进料缓冲模块,所述备料模块与进料模块连接,用于向物料夹具上放置板材或片材并且推送至进料模块,所述进料模块与进料缓冲模块连接,用于导向放置有板材或片材的物料夹具移动到进料缓冲模块,并且推动位于进料缓冲模块内的放置有板材或片材的物料夹具移动到研磨模块,所述进料缓冲模块与研磨模块连接,用于将放置有板材或片材的物料夹具平移到另一侧并且在进料模块的作用下移动到研磨模块。

上述方案中,该设备还包括收料模块,所述收料模块通过输送模块与滚烫机构的出料端连接,用于取出处理后的板材或者片材以及物料夹具。

上述方案中,所述进料模块包括进料平台、电缸、定位导轮,所述电缸设置在进料平台的一侧并且电缸的输出端面向进料缓冲模块的右侧,所述定位导轮设置若干个并且位于电缸的左侧。

上述方案中,所述进料缓冲模块包括第二导轨、滑动板、导向轮,所述第二导轨上滑动设置滑动板,所述滑动板的两侧分别设置若干个导向轮,两侧导向轮之间的间距匹配物料夹具的宽度。

与现有技术相比,本发明的能够实现连续连线生产、高度自动化、达到20倍的效率提升。

附图说明

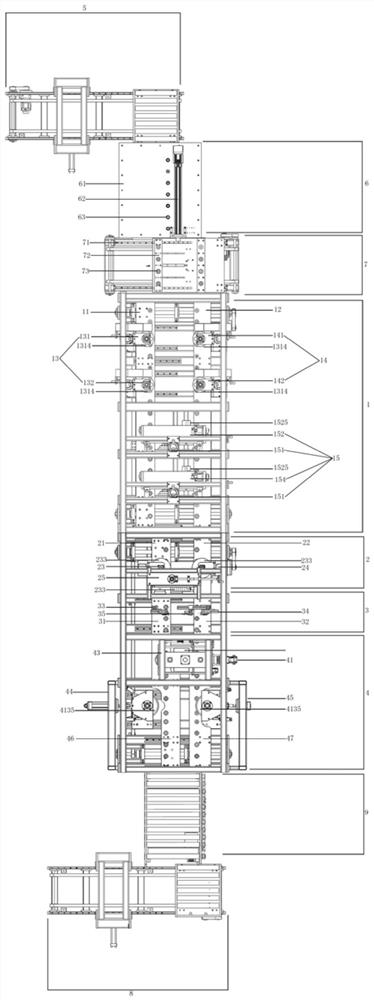

图1为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备的结构示意图;

图2为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中研磨模块的结构示意图;

图3为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中左粗磨机构的结构示意图;

图4为图3的侧视图;

图5为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上粗磨机构和上精磨机构的结构示意图;

图6为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上粗磨机构和上精磨机构的俯视图;

图7为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上粗磨机构和上精磨机构的仰视图;

图8为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上粗磨机构和上精磨机构的侧视图;

图9为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中下粗磨机构和下精磨机构的主视图;

图10为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中第一磨具、第二磨具和第三磨具的结构示意图;

图11为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中中磨具的结构示意图;

图12为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中除尘模块的结构示意图;

图13为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中除尘模块的侧视图;

图14为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中左除尘机构的结构示意图;

图15为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中喷涂模块的结构示意图;

图16为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中左喷涂机构的结构示意图;

图17为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中滚烫模块的结构示意图;

图18为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上滚烫子机构的结构示意图;

图19为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中上滚烫子机构的后视图;

图20为本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备中备料模块的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种用于板材或片材的切面研磨和磨后处理设备,如图1所示,该设备包括依次设置的研磨模块1、除尘模块2、喷涂模块3、滚烫模块4,所述研磨模块1用于对板材或片材的上下左右切面进行研磨,所述除尘模块2用于清除板材或片材上研磨后留下的粉尘,所述喷涂模块3用于对板材或片材的研磨面喷涂胶水或者颜料,所述滚烫模块4用于对对板材或片材的研磨面完成左右上下烫印。

如图2所示,所述研磨模块1包括第一滑动平台11、第一固定平台12、左研磨机构13、右研磨机构14、上下研磨机构15、下研磨机构16,所述第一滑动平台11和第一固定平台12在安装平台上相对设置,所述第一滑动平台11与驱动电机连接用于驱动其向第一固定平台12移动,所述左研磨机构13设置在第一滑动平台11上,所述右研磨机构14设置在第一固定平台12上,所述上下研磨机构15设置在安装平台的上下两侧。

所述左研磨机构13包括左粗磨机构131、左精磨机构132,所述左粗磨机构131、左精磨机构132沿板材或片材的传送方向依次设置在第一滑动平台11上,所述右研磨机构14包括左粗磨机构141、右精磨机构142,所述左粗磨机构141、右精磨机构142沿板材或片材的传送方向依次设置在第一固定平台12上。

如图3、4所示,所述左粗磨机构131、左精磨机构132、左粗磨机构141和右精磨机构142均包括第一驱动电机1311、第一磨具轴1312、第一轴支架1313、第一磨具1314,所述第一轴支架1313垂直设置在第一滑动平台11或者第一固定平台12上,所述第一磨具轴1312设置在第一轴支架1313上并且一端与第一驱动电机1311通过传动件连接,所述第一磨具1314套设在第一磨具轴1312上并且通过第一锁紧轮1315固定。

所述左粗磨机构131、左精磨机构132、左粗磨机构141和右精磨机构142中的第一磨具1314分别采用粗磨磨具和精磨磨具。

在所述左粗磨机构131、左精磨机构132中,所述第一磨具1314面向第一固定平台12的一侧。

所述左粗磨机构131、左精磨机构132还包括第一手动微调机构1316,所述第一手动微调机构1316设置在安装平台和第一滑动平台11之间用于微调第一滑动平台11的位置。

所述第一手动微调机构1316包括第一微调手轮13161、传动丝杠13162、第一啮合齿轮13163,所述第一微调手轮13161设置在安装平台的外侧并且与水平设置的传动丝杠13162连接,所述第一啮合齿轮13163设置在第一滑动平台11的底部并且与传动丝杠13162啮合。

在所述左粗磨机构141和右精磨机构142中,所述第一轴支架1313垂直设置在第一固定平台12上,并且所述第一磨具1314面向第一滑动平台11的一侧。

所述上下研磨机构15包括第一升降机构151、上粗磨机构152、下粗磨机构153、上精磨机构154、下精磨机构155,所述安装平台的下侧沿板材或片材的传送方向依次设置下粗磨机构153、下精磨机构155,所述安装平台的上侧沿板材或片材的传送方向依次设置上粗磨机构152、上精磨机构154,所述粗磨机构152、上精磨机构154均通过第一升降机构151与安装平台的上侧连接。

所述第一升降机构151包括升降电机,所述升降电机的输出端通过传动杆与上粗磨机构152、或者上精磨机构154连接。

如图5-8所示,所述上粗磨机构152和上精磨机构154均包括纵线支架1521、直线模组1522、第二轴支架1523、第二磨具轴1524、第二磨具1525、第二驱动电机1526,所述纵线支架1521垂直设置在安装平台上,所述第二轴支架1523通过两侧设置的直线模组1522与纵线支架1521连接,所述第二磨具轴1524横向设置在第二轴支架1523上并且外部套设第二磨具1525,所述第二驱动电机1526设置在第二轴支架1523外部一侧并且通过传动件与第二磨具轴1524连接。

所述第二磨具轴1524的端部设置锁紧轮1527。

所述传动件采用传动皮带。

所述上粗磨机构152和上精磨机构154中的第二磨具1525分别采用粗磨磨具和精磨磨具。

所述磨具包括但不限于平面研磨轮、圆柱研磨轮、磨砂带。

如图9所示,所述下粗磨机构153和下精磨机构155均包括第三轴支架1531、第三磨具轴1532、第三磨具1533、第三驱动电机,所述第三轴支架1531与纵线支架1521连接,所述第三磨具轴1532横向设置在第三轴支架1531上并且外部套设第三磨具1533,所述第三驱动电机设置在第三轴支架1531外部一侧并且通过传动件与第三模具轴1532连接。

所述下粗磨机构153和下精磨机构155中的第三磨具1533分别采用粗磨磨具和精磨磨具。

如图10所示,所述第一磨具1314、第二磨具1525和第三磨具1533均包括上磨具15251、中磨具15252、下磨具15253,所述上磨具15251、中磨具15252、下磨具15253叠加组成,并且中磨具15252的数量大于等于一片。

如图11所示,所述上磨具15251、中磨具15252、下磨具15253呈圆周型,且圆周内的中心设置安装孔15254,四周设置多个散热孔15255。

所述上磨具15251、下磨具15253的一面水平,另一面倾斜,正视呈梯形;所述中磨具15252的两个面倾斜且平行,正视呈菱形。所述上磨具15251、中磨具15252、下磨具15253倾斜面的倾角相等,组合且拧紧缩紧轮1527后成一个正圆柱体。

所述第一升降机构151的升降电机的输出端与第三轴支架1531连接,在升降电机的带动下,所述第三轴支架1531沿直线模组1522上下移动。

所述上粗磨机构152和上精磨机构154还均包括第二手动微调机构1528,所述第二手动微调机构1528包括第二微调手轮15281、传动轴15282、第二啮合齿轮15283、水平齿轮15284,所述传动轴15282的一端设置第二微调手轮15281,另一端设置第二啮合齿轮15283,所述第二啮合齿轮15283与套设在传动杆上的水平齿轮15284啮合。

通过顺时针或者逆时针转动第二微调手轮15281,使得第二啮合齿轮15283带动水平齿轮15284转动,从而进行第二轴支架1523上升或者下降的微调。

在下粗磨机构153和下精磨机构155中,所述第三轴支架1531通过第二手动微调机构1528与纵线支架1521滑动连接,所述传动轴15282的一端设置第二微调手轮15281,另一端设置第二啮合齿轮15283,所述第二啮合齿轮15283与套设在传动杆上的水平齿轮15284啮合。

如图12、13所示,所述除尘模块2包括第二滑动平台21、第二固定平台22、左除尘机构23、右除尘机构24、上除尘机构25、下除尘机构26,所述第二滑动平台21和第二固定平台22在安装平台上相对设置,所述左除尘机构23设置在第二滑动平台21上,所述右除尘机构24设置在第二固定平台22上,所述上除尘机构25、下除尘机构26分别设置在安装平台的上下两侧。

如图14所示,所述左除尘机构23、右除尘机构24、上除尘机构25、下除尘机构26均包括第四轴支架231、转轴232、除尘辊233、第四驱动电机234,所述转轴232的两端设置在第四轴支架231上并且一端通过传动件与第四驱动电机234连接,所述除尘辊233套设在转轴232上。

在所述左除尘机构23、右除尘机构24中,所述第四轴支架231分别垂直设置在第二滑动平台21和第二固定平台22上,所述左除尘机构23中的除尘辊233面向第二固定平台22,所述右除尘机构24中的除尘辊233面向第二滑动平台21。

在所述上除尘机构25、下除尘机构26中,所述第四轴支架231分别水平设置在支架和安装平台上,所述上除尘机构25中的除尘辊233面向下侧,所述下除尘机构26中的除尘辊233面向上侧。

如图15所示,所述喷涂模块3包括第三滑动平台31、第三固定平台32、左喷涂机构33、右喷涂机构34、上喷涂机构35、下喷涂机构36,所述第三滑动平台31和第三固定平台32在安装平台上相对设置,所述左喷涂机构33设置在第三滑动平台31上,所述右喷涂机构34设置在第三固定平台32上,所述上喷涂机构35、下喷涂机构36分别设置在安装平台的上下两侧。

如图16所示,所述左喷涂机构33、右喷涂机构34、上喷涂机构35、下喷涂机构36均包括第一滑动杆331、第二滑动杆332、喷枪333,所述第一滑动杆331水平或者垂直设置,所述第二滑动杆332滑动设置在第一滑动杆331上,所述喷枪333滑动设置在第二滑动杆332上。

在所述左喷涂机构33、右喷涂机构34中,所述第一滑动杆331分别垂直设置在第三滑动平台31、第三固定平台32上。

在所述上喷涂机构35、下喷涂机构36中,所述第一滑动杆331分别水平设置在支架、安装平台上。

如图17所示,所述滚烫机构4包括上滚烫机构41、下滚烫机构42、第二升降机构43、左滚烫机构44、右滚烫机构45、第四滑动平台46、第四固定平台47,所述上滚烫机构41、下滚烫机构42分别设置在安装平台的上下两侧,所述上滚烫机构41通过第二升降机构43设置在安装平台的上侧,所述第四滑动平台46和第四固定平台47在安装平台上相对设置,所述左滚烫机构44设置在第四滑动平台46上,所述右滚烫机构45设置在第四固定平台47上。

如图18、19所示,所述第二升降机构43包括第一气缸431、导向轴432、升降平台433,所述第一气缸431的输出端与上滚烫机构41连接,所述导向轴432位于第一气缸431的两侧并且端部与升降平台433连接。

如图18、19所示,所述上滚烫机构41、下滚烫机构42、左滚烫机构44、右滚烫机构45均包括放卷机构411、收卷机构412、滚烫子机构413、机架414,所述滚烫子机构413设置在机架414的中间区域,所述放卷机构411、收卷机构412分别位于机架414的两侧。

所述放卷机构411包括放卷支架4111、放卷辊4112、张紧簧4113,所述放卷支架4111的一侧与机架414连接,所述放卷支架4111还通过连杆4114与收卷机构412连接,所述放卷辊4112设置在放卷支架4111上,所述张紧簧4113套设在放卷辊4112上。

所述收卷机构412包括收卷电机4121、收卷支架4122、收卷辊4123,所述收卷支架4122的一侧与机架414连接,并且通过连杆4114与放卷支架4111连接,所述收卷电机4121设置在机架414一侧外并且通过皮带4124与收卷支架4122连接,所述收卷辊4123设置在收卷支架4122上。

所述滚烫子机构413包括主电机4131、同步轮4132、旋转轴4133、固定轴4134、硅胶辊4135、加热组件4136,所述旋转轴4133设置在机架414内,并且两个旋转轴4133之间设置固定轴4134,所述硅胶辊4135套设在固定轴4134外,所述硅胶辊4135一侧端面设置加热组件4136,所述主电机4131设置在机架414外部并且通过皮带带动同步轮4132旋转,所述同步轮4132与旋转轴4133连接。

所述加热组件4136包括加热棒,所述硅胶辊4135一侧端面均设置多个加热棒孔41361,每个加热棒孔41361内均设置加热棒。

所述旋转轴4133带动硅胶辊4135转动。

所述张紧簧4113固定穿在放卷辊4112上的烫印电化铝膜随硅胶辊4135的转动释放电化铝卷材。

所述收卷支架4122上的收卷辊4123在皮带4124和收卷电机4121的驱动下旋转回收烫印电化铝废料。

进一步地,该设备还包括备料模块5、进料模块6、进料缓冲模块7,所述备料模块5与进料模块6连接,用于向物料夹具上放置板材或片材并且推送至进料模块6,所述进料模块6与进料缓冲模块7连接,用于导向放置有板材或片材的物料夹具移动到进料缓冲模块7,并且推动位于进料缓冲模块7内的放置有板材或片材的物料夹具移动到研磨模块1,所述进料缓冲模块7与研磨模块1连接,用于将放置有板材或片材的物料夹具平移到另一侧并且在进料模块6的作用下移动到研磨模块1。

在本实施例中,如图20所示,所述备料模块5包括横机架51、竖机架52、夹具承载台53、同步带54、第一导轨55、驱动电机56、夹具顶起机构57,所述横机架51的顶部两侧分别设置第一导轨55,内部两侧分别设置同步带54,所述同步带54通过转轴和齿带与外部的驱动电机56连接,所述夹具承载台53滑动设置在第一导轨55上并且通过同步带54带动移动,所述竖机架52跨设在横机架51的一侧,所述夹具顶起机构57设置在竖机架52的一侧用于对夹具承载台53进行限位。

所述夹具顶起机构57包括第二气缸571、气缸导向孔572、限位板573,所述第二气缸571设置在竖机架52的一侧外部并且气杆顶杆5711贯穿在气缸导向孔572内,所述气杆顶杆5711的上下两侧分别设置限位板573,所述限位板573通过螺栓固定在竖机架52的一侧。

所述夹具承载台53为在支架上设置若干个滚筒531,所述若干个滚筒531的转动方向与夹具承载台53的移动方向垂直。

在备料时,所述夹具承载台53移动到竖机架52内,第二气缸571动作,将气杆顶杆5711向夹具承载台53顶出,并且顶住夹具承载台53上放置的物料夹具10,然后向物料夹具10上纵向间隔放置若干个板材或者片材,放置完成之后,所述第二气缸571复位,所述气杆顶杆5711收回,所述夹具承载台53向出料端移动,到位之后,所述物料夹具10从夹具承载台53向进料模块6滑动。

所述进料模块6包括进料平台61、电缸62、定位导轮63,所述电缸62设置在进料平台61的一侧并且电缸62的输出端面向进料缓冲模块7的右侧,所述定位导轮63设置若干个并且位于电缸62的左侧。

进入到进料模块6的物料夹具10在定位导轮63的导向下进入到进料缓冲模块7的左侧,再移动到进料缓冲模块7的右侧,在电缸62的推动下进入研磨模块1。

所述进料缓冲模块7包括第二导轨71、滑动板72、导向轮73,所述第二导轨71上滑动设置滑动板72,所述滑动板72的两侧分别设置若干个导向轮73,两侧导向轮73之间的间距匹配物料夹具10的宽度。

所述物料夹具10通过进料模块6进入到滑动板72上的两侧导向轮73之间后,滑动板72沿第二导轨72向右移动,并且移动至末端后,在电缸62的推动下进入研磨模块1。

进一步地,该设备还包括收料模块8,所述收料模块8通过输送模块9与滚烫模块4的出料端连接,用于取出处理后的板材或者片材以及物料夹具。

所述物料夹具10由上下夹具拼接组成的框架结构。

在本实施例中,所述收料模块8与备料模块5采用相同的结构,在收料时,所述夹具承载台53移动到竖机架52内,将气杆顶杆5711向夹具承载台53顶出,并且顶住夹具承载台53上放置的物料夹具10,然后取出上夹具、抽出物料隔板,最后缩回气缸顶杆5711,这时,物料松动可以轻松收料。

本发明的工作过程:

通过备料模块5备料时,所述夹具承载台53移动到竖机架52内,第二气缸571动作,将气杆顶杆5711向夹具承载台53顶出,并且顶住夹具承载台53上放置的物料夹具10,然后向物料夹具10上纵向间隔放置若干个板材或者片材,放置完成之后,所述第二气缸571复位,所述气杆顶杆5711收回,所述夹具承载台53向出料端移动,到位之后,所述物料夹具10从夹具承载台53向进料模块6滑动。

进入到进料模块6的物料夹具10在定位导轮63的导向下进入到进料缓冲模块7的左侧,再移动到进料缓冲模块7的右侧,在电缸62的推动下进入研磨模块1。

所述物料夹具10通过进料模块6进入到滑动板72上的两侧导向轮73之间后,滑动板72沿第二导轨72向右移动,并且移动至末端后,在电缸62的推动下进入研磨模块1。

所述研磨模块1的第一滑动平台11向第一固定平台12移动,将物料夹具10夹持在第一滑动平台11和第一固定平台12之间,先通过左粗磨机构131和左粗磨机构141对板材或者片材的左右侧面进行粗研磨,再通过左精磨机构132和右精磨机构142对板材或者片材的左右侧面进行精研磨,这时,板材或者片材的左右侧面的研磨已经完成,之后,所述上粗磨机构152通过第一升降机构151下降至与板材或者片材的的顶面配合,再通过提供上粗磨机构152、下粗磨机构153对板材或者片材的顶、底面进行粗研磨,下来上精磨机构154通过第一升降机构151下降至与板材或者片材的的顶面配合,通过上精磨机构154、下精磨机构155对板材或者片材的顶、底面进行精研磨,此时,板材或者片材的四个侧面完成研磨。

随着进料模块6的持续推动,该物料夹具10离开研磨模块1时,其上放置的所有板材或者片材都完成了四个侧面完成了研磨,然后进入除尘模块2,所示第二滑动平台21带动左除尘机构23向第二固定平台22移动,所述上除尘机构25向下下降,所述除尘模块2的左除尘机构23、右除尘机构24、上除尘机构25、下除尘机构26处于同一位置的四个方向,同时对板材或者片材的四个侧面进行清扫除尘。

随着进料模块6的持续推动,该物料夹具10离开除尘模块2时,其上放置的所有板材或者片材都完成了四个侧面完成了除尘,然后进入喷涂模块3,所示第三滑动平台31带动左喷涂机构33向第三固定平台32移动,所述上喷涂机构35向下下降,所述喷涂模块3的左喷涂机构33、右喷涂机构34、上喷涂机构35、下喷涂机构36处于同一位置的四个方向,根据工艺需要胶水或者颜料同时对板材或者片材的四个侧面进行喷涂。

随着进料模块6的持续推动,该物料夹具10离开喷涂模块3时,其上放置的所有板材或者片材都完成了四个侧面完成了喷涂,然后进入滚烫模块4,所述第四滑动平台46带动左滚烫机构44向第四固定平台47移动,将物料夹具10夹持在第四滑动平台46和第四固定平台47之间,先通过左滚烫机构44、右滚烫机构45对板材或者片材的左右两个侧面进行滚烫,之后,所述上滚烫机构41通过第二升降机构43下降到第二升降机构43的顶面,再通过上滚烫机构41、下滚烫机构42对板材或者片材的顶、底面进行滚烫,此时,板材或者片材的四个侧面完成滚烫。

随着进料模块6的持续推动,该物料夹具10离开滚烫模块4时,其上放置的所有板材或者片材都完成了四个侧面完成了滚烫,然后进入到收料模块8,所述收料模块8的夹具承载台53移动到竖机架52内,将气杆顶杆5711向夹具承载台53顶出,并且顶住夹具承载台53上放置的物料夹具10,然后取出上夹具、抽出物料隔板,最后缩回气缸顶杆5711,这时,物料松动可以轻松收料。

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。