一种钢片连线落料自动贴膜设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及冲压设备相关技术领域,特别涉及一种钢片连线落料自动贴膜设备。

背景技术

随着经济技术的快速发展,机械自动化也获得了高速发展。现在多数产品还主要是依赖人工装夹治具,摆放冲压产品,如现在的小钢片产品生产,料带在冲压模具上冲压成小钢片,人工通过吸盘将小钢片取出,之后将小钢片粘贴到胶带上,人工使用较多,且劳动强度大、效率低,企业成本高,还不能满足企业的生产需求。

发明内容

为了克服上述的技术缺陷,本发明的目的在于提供一种钢片连线落料自动贴膜设备以解决上述技术问题。

本发明解决技术问题所采用的技术方案如下:

根据本发明的一个方面,设计出一种钢片连线落料自动贴膜设备,包括:机台、固设在机台上的支架、固设在支架上的第一驱动装置和第二驱动装置、分别与第一驱动装置和第二驱动装置的驱动端固接的第一上模组和第二上模组、设置在支架内的转盘、固设在转盘顶面的一个或多个下模组、设置在转盘下方的顶出装置、控制模块,所述第一驱动装置、第二驱动装置和顶出装置与所述控制模块电连接;

料带从第一上模组的入料端穿入并从其出料端穿出,胶带从第二上模组的入料端穿入并从其出料端穿出,第一驱动装置驱动第一上模组与下模组合模对料带进行冲压并使冲压产品落入下模组的模穴内,转盘转动将下模组移动到第二上模组下方,第二驱动装置驱动第二上模组与下模组合模,同时顶出装置的顶出端穿过转盘上的通孔并驱动下模组上内的顶针上移将冲压产品从模穴内顶出,使冲压产品粘贴在胶带上,粘贴有冲压产品的胶带从第二上模的出料端组输出。

采用上述技术方案,通过第一上模组与下模组配合可以实现对料带进行冲压,使冲压产品落入下模组的模穴中,通过转盘将冲压产品移动动到第二上模组下方,通过第二上模组、下模组及顶出装置的配合可以实现将冲压产品粘贴到胶带上,能够自动化连续生产,生产效率高且产品质量有保障,能够满足企业的生产需求;另外,人工使用少,能够大大降低企业的用工成本。

为了更好的解决上述技术缺陷,本发明还具有更佳的技术方案:

在一些实施方式中,所述转盘的顶面环形阵列有四个下模组,所述第一上模组的入料端一侧设置有控制料带移动距离的第一传感器,所述第二上模组的入料端一侧设置有控制胶带移动距离的第二传感器,第一传感器、第二传感器与所述控制模块电连接。

通过设置多个下模组,可以提升生产效率;第一传感器用于追踪料带上的通孔数量,用于精准控制料带的移动距离,第二传感器用于追踪胶带上的通孔数量,用于精准控制胶带的移动距离。

在一些实施方式中,还包括第一拉料装置和第二拉料装置,第一拉料装置和第二拉料装置分别对应设置在第一上模组、第二上模组的出料端一侧并与机台固接。

在一些实施方式中,还包括第一导料块和第二导料块,所述第一导料块对应设置在第一上模组的入料端一侧,所述第一导料块上设置有第一限位槽,所述第二导料块对应设置在第二上模组的入料端一侧,所述第二导料块上设置有第二限位槽。

由此,便于料带及胶带分别稳定、顺利地进入到第一上模组内、第二上模组内,保证加工的顺利进行。

在一些实施方式中,所述第一导料块和第二导料块上分别固设有第一传感器支架和第二传感器支架,所述第一传感器和第二传感器分别固设在第一传感器支架和第二传感器支架。

在一些实施方式中,所述支架右侧设置有吹起支架,所述吹起支架上设置有吹气嘴,吹气嘴用于将下模组顶部未被胶带粘贴走的冲压产品吹到下模组外部。

由此,可以保证冲压的顺利进行。

在一些实施方式中,所述机台右侧固接有第一放料支架和第二放料支架,第一放料支架上设置有放料辊和卷料棍,卷料棍连接有驱动其转动的驱动电机,驱动电机与控制模块电连接,所述第二放料支架与第一放料支架的结构一致。

在一些实施方式中,所述第一上模组、第二上模组的进料端均连接有进料导料板,所述第一上模组、第二上模组的出料端均连接有出料导料板。

由此,便于料带及胶带分别稳定、顺利地进入到第一上模组内、第二上模组内,保证加工的顺利进行。

在一些实施方式中,所述转盘下方设置有至少两个滑轮支架,其中两个滑轮支架分别与第一上模组、第二上模组上下对应设置,所述滑轮支架上设置有滑轮,所述滑轮与转盘接触。

由此,可以保证转盘平稳转动。

在一些实施方式中,所述第一传感器、第二传感器为红外传感器或位移传感器或色标传感器。

附图说明

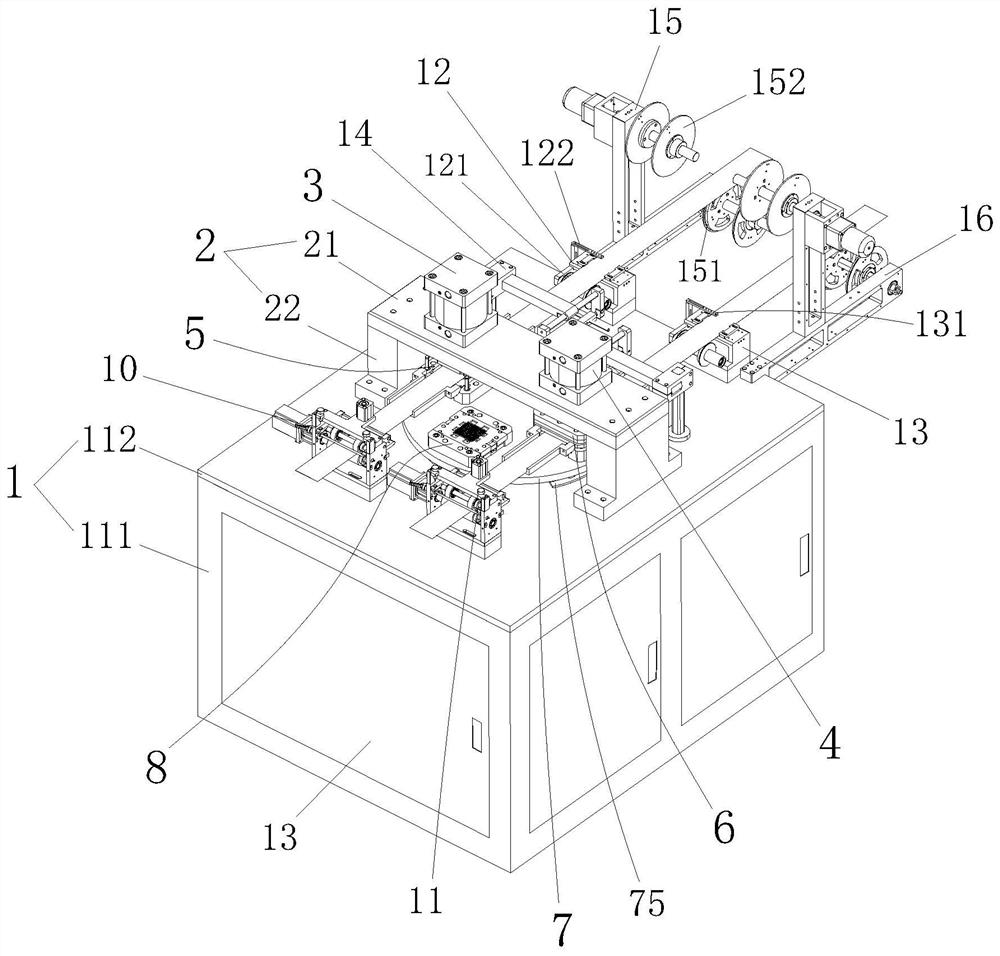

图1为本发明一种实施方式的一种钢片连线落料自动贴膜设备的结构示意图;

图2为钢片连线落料自动贴膜设备的俯视图;

图3为钢片连线落料自动贴膜设备的第一上模组与下模组的结构示意图;

图4为钢片连线落料自动贴膜设备的下模组的分解结构示意图;

图5为钢片连线落料自动贴膜设备的转盘、工作台和顶出装置的分解结构示意图;

图6为钢片连线落料自动贴膜设备的第一导料块的结构示意图;

图7为钢片连线落料自动贴膜设备的第一拉料装置的结构示意图;

图8为钢片连线落料自动贴膜设备的第一拉料装置的另一视角的结构示意图。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图对本发明进一步详细说明。

参考图1至图8所示,本发明提供的一种钢片连线落料自动贴膜设备,包括:机台1、支架2、第一驱动装置3、第二驱动装置4、第一上模组5、第二上模组6、转盘7、下模组8、顶出装置9、控制模块、第一拉料装置10、第二拉料装置11、第一导料块12和第二导料块13。

参考图1、图5所示,机台1包括架体111和设置在架体111顶部的工作台112,工作台112上设置有第一工作台通孔1121和四个第二工作台通孔1122,架体111内设置有柜体113。

支架2包括顶板21及设置在顶板21下方两端并与之固接的支撑板22,顶板21上间隔设置有第一顶板通孔、第二顶板通孔,支撑板22与工作台112固接。

第一驱动装置3、第二驱动装置4固设在顶板21的顶部,且第一驱动装置3的驱动端穿过第一顶板通孔与第一上模组5连接,用于驱动第一上模组5上下移动,第二驱动装置4的驱动端穿过第二顶板通孔与第二上模组6连接,用于驱动第二上模组6上下移动。第一驱动装置3、第二驱动装置4为气缸或液压缸,优选第一驱动装置3、第二驱动装置4均为气缸。第一驱动装置3、第二驱动装置4均与控制模块电连接,并受控制模块控制。

进一步,参考图3所示,第一上模组5包括上垫板51、与上垫板51底面固接的上夹板52、设置在上夹板52下面的上脱板53。上夹板52内设置有上模芯,上模芯上设置有若干冲压头,上脱板53设置有供冲压头穿过的脱板通孔,冲压头穿过脱板通孔可以实现对上脱板53下方的料带进行冲压,上垫板51顶部通过连杆与第一驱动装置3的驱动端连接。上脱板53的一侧设置有第一进料导料板54,另一侧设置有第一出料导料板55,第一进料导料板54与第一出料导料板55的导料面均与上脱板53的底面之间平行且垂直方向保持一定间隙。其中,第一进料导料板54的导料面与上脱板53底面之间形成进料口,第一出料导料板55的导料面与上脱板53底面之间形成出料口,具有进料口的一端为进料端,具有出料口的一端为出料端。

第二上模组6的结构与第一上模组5的结构一致。第二上模组6与第一上模组5采用相同结构,一方面可以保证设备的平稳性,降低震动,另一方面当第二上模组6与下模组8合模时,能够使得冲压产品更牢固的粘贴在胶带上。第二上模组6顶部与第二驱动装置4的驱动端连接,第二上模组6一侧设置有第二进料导料板,另一侧设置有第二出料导料板,第二进料导料板与第二上模组6底部之间形成进料口,第二出料导料板与第二上模组6底部之间形成出料口,具有进料口的一端为进料端,具有出料口的一端为出料端。

参考图1、图5所示,转盘7设置在顶板21下方,转盘7连接有驱动其转动的转盘驱动装置71,转盘驱动装置71固设在工作台112的底面,转盘驱动装置71为分度盘,转盘驱动装置71用于带动转盘7作90度旋转,转盘驱动装置71与控制模块电连接,并受控制模块控制,转盘驱动装置71输出端连接有传动杆72,传动杆72穿过工作台112上的第一工作台通孔1121与转盘7的中心部连接。

转盘7上设置有转盘通孔70。

下模组8设置一个或者多个,本实施例中优选下模组8设置四个,且环形阵列固设在转盘7上表面,当转盘7带动其中两个下模组8分别移动到第一上模组5、第二上模组6下方时,该两个下模组8分别与第一上模组5、第二上模组6上下对应。参考图4所示,下模组8包括间隔设置且与转盘7固接的两个基座81、与两个基座81固接的下脱板82、嵌入到下脱板82内的下模芯83、活动设置在两个基座81之间并位于下脱板82下方的下夹板84、与下夹板84底部固接的下垫板85,下夹板84顶面与下脱板82底面保持间隙,下模芯83上具有多个模穴,模穴即贯通模芯的通孔,下夹板84上具有多个与模穴配合的顶针,下垫板85与下夹板84通过顶出装置9驱动可以带动顶针上下移动,用于将冲压到模穴内的冲压产品顶出。

下垫板85与转盘7上的转盘通孔70上下对应,进一步,下垫板85的中心与转盘7上的转盘通孔70的中心上下对应。

参考图5所示,转盘7下方设置有至少两个滑轮支架75,本实施例中优选转盘7下方设置有四个滑轮支架75,且环形阵列设置,滑轮支架75固接在工作台112顶面,其中两个滑轮支架71分别与第一上模组5、第二上模组6上下对应设置,滑轮支架75上设置有两组滑轮,每一组滑轮有多个滑轮,滑轮与转盘7接触。滑轮支架75中部设置有滑轮支架通孔750。

顶出装置9设置在转盘7下方,顶出装置9为气缸或者液压缸,优选为气缸,顶出装置9与控制模块电连接,并受控制模块控制。进一步,顶出装置9固接在工作台112的底面上,顶出装置9输出端连接有顶出杆91,当顶出装置9未启动时(即当顶出装置9未驱动顶出杆91上移),顶出杆91顶部与转盘7的底面之间保持间隙,此时,顶出杆91一部分位于工作台112上的第二工作台通孔1122及滑轮支架71上的滑轮支架通孔750中。当顶出装置9启动时,其驱动顶出杆91穿过盘7上的转盘通孔70与下垫板85接触,进而驱动下垫板85和下夹板84带动顶针上移将冲压到模穴内的冲压产品顶出,当顶出装置9驱动顶出杆91收合过程中,下垫板85靠自身重力下移,并下移至转盘7上表面。

控制模块为PLC控制器、ECU中的一种。

参考图1、图6所示,第一导料块12对应设置在第一上模组5的入料端一侧并与工作台112固接,第一导料块5上设置有第一限位槽120,第一导料块12对应第一上模组5的一侧面通过连接件连接有第一导料辊121,第一限位槽120用于限制料带在移动过程中发生偏移,保证料带顺利输送。第二导料块13对应设置在第二上模组6的入料端一侧并与工作台112固接,第二导料块上设置有第二限位槽,第二导料块13对应第二上模组6的一侧面通过连接件连接有第二导料辊,第二限位槽用于限制胶带在移动过程中发生偏移,保证料带顺利输送。进一步,第二导料块13与第一导料块12结构一致。

第一导料块12和第二导料块13上分别固设有第一传感器支架122和第二传感器支架131。

第一上模组5的入料端一侧设置有控制料带移动距离的第一传感器(图中未示出),第一传感器安装在第一传感器支架122上,第二上模组6的入料端一侧设置有控制胶带移动距离的第二传感器(图中未示出),第二传感器安装在第二传感器支架131上,第一传感器、第二传感器为红外传感器或位移传感器或色标传感器,优选第一传感器、第二传感器为红外传感器,第一传感器、第二传感器均与控制模块电连接。

第一传感器用于追踪其下方料带上的通孔,当追踪的料带上通孔数量达到控制模块设定值时,反馈信息至至控制模块,控制模块控制料带停止移动。通过第一传感器可以精准控制料带的移动距离。

第二传感器用于追踪其下方胶带上的通孔,当追踪的胶带上通孔数量达到控制模块设定值时,反馈信息至至控制模块,控制模块控制胶带停止移动。通过第二传感器可以精准控制胶带的移动距离。

参考图1、图2所示,支架2右侧设置有吹起支架14,进一步,吹起支架14设置在第一导料块12与支架2之间,吹起支架14上设置有吹气嘴,吹气嘴用于将下模组8顶部上未被胶带粘贴走的冲压产品吹到下模组8外部以及掉落至模穴内的冲压产品吹出。在一些实施例中,第二导料块13与支架2之间也设置有吹起支架,该吹起支架上设置有吹气嘴。

机台1右侧固接有第一放料支架15和第二放料支架16,第一放料支架15上设置放料辊151和卷料棍152,卷料棍152连接有驱动其转动的驱动电机,该驱动电机与控制模块电连接,并受控制模块控制,第二放料支架16与第一放料支架15的机构一致,第二放料支架16上的驱动电机也与控制模块电连接。第一放料支架15上的放料辊151用于放置料带卷,卷料棍152用于将料带上的保护膜进行收卷。第二放料支架16上的放料辊用于放置胶带卷,卷料棍用于将胶带上的隔离纸进行收卷。

参考图1、图2所示,第一拉料装置10和第二拉料装置11分别对应设置在第一上模组3、第二上模组4的出料端一侧并与机台1的工作台112固接。

参考图7和图8所示第一拉料装置10包括拉料器支架101、与拉料器支架101转动连接的抬杆支架102、与拉料器支架101转动连接的底辊103、与抬杆支架102转动连接的压料轮104、设置在拉料器支架101顶部的拉料器气缸105、与拉料器支架101一侧固接的拉料器驱动电机106,该拉料器驱动电机106为伺服电机,拉料器驱动电机106的输出端与底辊103连接,用于驱动底辊103转动,拉料器驱动电机106和拉料器气缸105与控制模块电连接,拉料器气缸105输出端与抬杆支架102一侧固接,拉料器气缸105用驱动抬杆支架102一侧上移、下移,当拉料器气缸105驱动抬杆支架102一侧上移可实现抬杆支架102另一侧上的压料轮104下移抵触料带并与底辊103配合实现拉料。拉料器支架101一侧设置有手动抬杆手柄107,手动抬杆手柄107固接有与拉料器支架101可转动连接的连接杆,该连接杆上固接有抬升块108,通过转动手动抬杆手柄107连动抬升块108转动可将抬杆支架102上移并带动压料轮104上移。拉料器支架101的入料一侧连接有拉料导料板109,拉料导料板109上具有拉料导料槽1010,便于料带顺利输送至到压料轮104与底辊103之间进行拉料。

第二拉料装置11与第一拉料装置10的结构一致。

控制原理:料带为钢制料带,本设备上的料带冲压前已经在其它冲压设备上冲制成半断状态(料带已冲压成产品,产品与料带半断状连接),料带上具有一层保护膜,将去掉保护膜的料带穿过第一导料块12上的第一限位槽120,并从第一上模组5的入料端进入并从其出料端输出,之后进入到第一拉料装置10内,将去掉隔离纸的胶带穿过第二导料块13上的第二限位槽,并从第二上模组6的入料端进入并从其出料端输出,之后进入到第二拉料装置11内。设备启动,控制模块控制第一拉料装置10和第二拉料装置11启动进行拉料,同时第一传感器追踪料带上的通孔数量,第二传感器追踪胶带上的通孔数量,当第一传感器追踪的料带上通孔数量达到控制模块设定值时,第一传感器反馈信息至控制模块,控制模块控制第一拉料装置10停止拉料,当第二传感器追踪的胶带上通孔数量达到控制模块设定值时,第二传感器反馈信息至控制模块,控制模块控制第二拉料装置11停止拉料,控制模块控制第一驱动装置3驱动第一上模组5下移与其下方的下模组8合模对料带进行冲压并使冲压产品落入下模组的模穴内,第二驱动装置4驱动第二上模组6与其下方的下模组8合模,同时控制模块控制顶出装置9驱动顶出杆91穿过转盘7上的转盘通孔70并带动下模组8内的顶针上移将冲压产品从模穴内顶出,使冲压产品粘贴在胶带的底面上,控制模块控制第一驱动装置3驱动第一上模组5上移,并控制第二驱动装置4驱动第二上模组6上移以及顶出装置9驱动顶出杆91下移,回到初始状态,之后控制模块控制转盘驱动装置71驱动转盘7转动90°,再之后控制模块控制第一拉料装置10和第二拉料装置11启动进行拉料,冲压后的料带从第一拉料装置1左侧输出,粘贴有冲压产品的胶带从第二拉料装置11左侧输出,依次循环实现连续加工。

以上所述的仅是本发明的一些实施方式,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。