一种连续式碱活化制备活性炭的装置及方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于活性炭材料制备技术领域,具体涉及一种连续式碱活化制备活性炭的装置及方法。

背景技术

活性炭作为用于超级电容器中已经商业化的重要电极材料,其性能的优劣极大影响着超级电容器的性能。商用的活性炭通常具有较高的比表面积和发达的孔隙结构,而且以微孔为主。目前,商用的超级电容器用活性炭的获得主要以石油焦、椰壳炭、沥青焦等为前驱体原料,通过KOH活化的方式进行生产,所用方法全部采用间断活化的方式进行,难以实现大规模生产。而且现有的连续化的活化装备对活化工艺所用原料具有适应性,一般需要经过对原料进行碳化、活化处理而得到活性炭,整个工艺流程比较长,而且存在能耗高等特点。

专利CN103072985B涉及一种用于制备高比表面积活性炭的连续碱活化装置及方法,将原料与混合均匀的碱炭混合物依次经过预活化反应器、连续活化炉、后处理三步获得高比表面积活性炭。该专利制备高比表面积活性炭生产流程存在预活化工序,导致生产流程过长。专利CN110482552A提供了一种超级电容活性炭的活化装置及其活化方法,主要是将原料放入高压罐中,再将罐放置再输送皮带上,经过加热装置进行活化而获得高比表面积得活性炭,该专利的方法采用了罐装式活化,通过增加活化罐量来达到提高产量的目的,但并没有对K蒸汽进行有效处理。专利CN209853735U提供了一种碳化活化的一体化装置及方法,该方法采用耐火砖砌筑的炉子仅能应用于物理活化法(水蒸汽、CO2、ZnCI2)的活性炭,无法应用于KOH活化法制备高比表面积活性炭的生产,对原料有一定的要求。专利CN105399095B提供一种用于碱活化法制备高比表面积活性炭的装置及方法,该装置采用转炉进行KOH活化制备高比表面积的活性炭,该方法对于固态原料有效,但对于在碳化过程中产生液相变化的原料并不适用。

发明内容

鉴于上述问题,本发明提供克服上述问题或者至少部分地解决上述问题的一种连续式碱活化制备活性炭的装置及方法。

为解决上述技术问题,本发明提供了一种连续式碱活化制备活性炭的装置,包括:

进料组件,用于输入混合料;

活化炉,用于为混合料提供活化反应场所;所述活化炉与所述进料组件连接;

加热组件,用于为混合料提供活化反应热量;所述加热组件沿所述活化炉外周布置;

活化组件,用于活化混合料以制备得到活化料;所述活化组件设置于所述活化炉中;

支撑旋转组件,用于支撑及旋转所述活化炉;所述支撑旋转组件支撑所述活化炉;

连接组件,用于连接所述活化炉和粉碎冷却组件;所述连接组件两端分别连接所述活化炉和所述粉碎冷却组件;

粉碎冷却组件,用于粉碎及冷却活化料;所述粉碎冷却组件与所述连接组件连接;

温控组件,用于测量所述活化炉内部温度,并控制所述加热组件以使所述活化炉内部温度处于预设范围内;所述温控组件分别与所述活化炉内部和所述加热组件连接。

所述进料组件包括:料盒、高压气体生成器和喷嘴,其中,所述料盒与所述高压气体生成器之间通过气道连接,所述料盒与所述喷嘴之间通过料道连接,所述喷嘴设置于所述活化炉顶部,所述高压气体生成器产生高压氮气并将所述料盒中的原料及KOH的混合物通过所述喷嘴喷入所述活化炉中。

所述加热组件包括:燃烧室、排气口、燃气进口和燃气出口,其中,所述燃烧室沿所述活化炉外周布置,所述排气口连接所述活化炉内部及所述燃烧室内部,所述燃气进口和所述燃气出口分别设置于所述燃烧室上,且与其内部连接。

所述活化组件包括:隔板、螺旋叶片和挡板,其中,所述隔板位于所述活化炉顶部的喷嘴正下方,且通过所述挡板连接至所述活化炉顶部,所述螺旋叶片设置于所述隔板底壁上,所述隔板上布置有贯通自身的圆孔,所述喷嘴处的混合料穿过所述隔板上的所述圆孔并流经所述螺旋叶片而活化。

所述支撑旋转组件包括:支撑架和托轮,其中,所述支撑架上设置有贯通自身的紧固孔,所述活化炉穿过所述紧固孔,所述托轮沿所述紧固孔边缘布置,且支撑所述活化炉外侧壁。

所述连接组件包括:滑轨、轴承和密封件,其中,所述轴承套设于所述滑轨上,且支撑所述活化炉,所述密封件与所述活化炉外侧壁密封连接,以使所述连接组件与所述活化炉插入式连接和/或折线型密封。

所述粉碎冷却组件包括:粉碎螺旋桨和冷却水套,其中,所述粉碎螺旋桨设置于所述粉碎冷却组件内部,且通过所述连接组件与所述活化炉连接,所述冷却水套沿所述粉碎冷却组件外周布置。

所述温控组件包括:测温探头和控制器,所述测温探头伸入所述活化炉内部且与所述控制器连接,所述控制器与所述加热组件中燃烧室连接,所述控制器获取所述测温探头测量所述活化炉内部的温度,并控制所述燃烧室产生热量,以使所述活化炉内部温度处于预设范围内。

本发明还提供了一种连续式碱活化制备活性炭的方法,所述方法通过如上述中任一所述连续式碱活化制备活性炭的装置进行,所述方法包括步骤:

通过加热组件加热活化炉使其内部温度达到预设温度;

通过温控组件控制所述加热组件以使所述活化炉内部温度处于预设范围内;

通过支撑旋转组件支撑及旋转所述活化炉达到预设转速;

通过进料组件向活化炉中输入混合料;

活化组件活化所述混合料并制备得到活化料;

所述活化料经过连接组件进入粉碎冷却组件;

所述粉碎冷却组件粉碎及冷却活化料;

洗涤、纯化、干燥所述活化料并得到活性炭。

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:本申请提供的一种连续式碱活化制备活性炭的装置及方法,对前驱体原料无任何限制和要求,对各种原料具有适应性强的特点,不仅能够实现高比表面积活性炭规模化连续化生产,而且能够充分利用原料中的挥发组分作为自身燃料,提高能源利用率同时实现K蒸汽的有效处理,提高了高比表面积活性炭制备过程中的安全性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

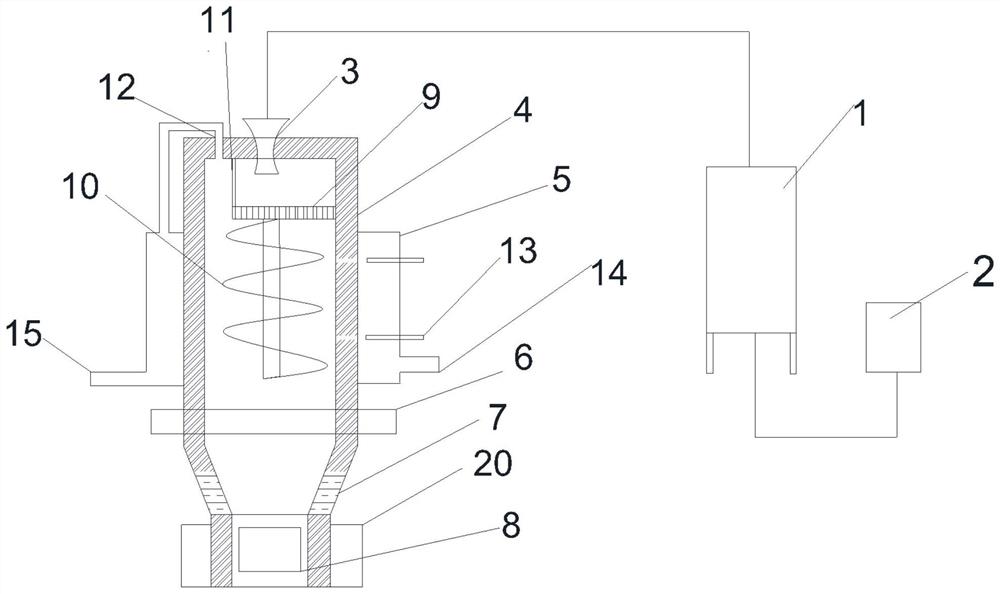

图1是本发明实施例提供的一种连续式碱活化制备活性炭的装置的示意图;

图2是本发明实施例提供的一种连续式碱活化制备活性炭的装置中支撑旋转组件的俯视示意图;

图3是本发明实施例提供的一种连续式碱活化制备活性炭的装置中连接组件的主视示意图。

具体实施方式

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

如图1-3,在本申请实施例中,本发明提供了本发明提供了一种连续式碱活化制备活性炭的装置,包括:进料组件、活化炉4、加热组件、活化组件、支撑旋转组件6、连接组件7、粉碎冷却组件8和温控组件,下面对各部分进行详细描述。

如图1-3,在本申请实施例中,本发明提供的本发明提供了一种连续式碱活化制备活性炭的装置,包括:

进料组件,用于输入混合料;

活化炉4,用于为混合料提供活化反应场所;所述活化炉4与所述进料组件连接;

加热组件,用于为混合料提供活化反应热量;所述加热组件沿所述活化炉4外周布置;

活化组件,用于活化混合料以制备得到活化料;所述活化组件设置于所述活化炉4中;

支撑旋转组件6,用于支撑及旋转所述活化炉4;所述支撑旋转组件6支撑所述活化炉4;

连接组件7,用于连接所述活化炉4和粉碎冷却组件8;所述连接组件7两端分别连接所述活化炉4和所述粉碎冷却组件8;粉碎冷却组件8,用于粉碎及冷却活化料;所述粉碎冷却组件8与所述连接组件7连接;

温控组件,用于测量所述活化炉4内部温度,并控制所述加热组件以使所述活化炉4内部温度处于预设范围内;所述温控组件分别与所述活化炉4内部和所述加热组件连接。

当使用此连续式碱活化制备活性炭的装置制备活性炭时,首先通过加热组件加热活化炉4使其内部温度达到预设温度,通过温控组件控制所述加热组件以使所述活化炉4内部温度处于预设范围内,通过支撑旋转组件6支撑及旋转所述活化炉4达到预设转速;然后通过进料组件向活化炉4中输入混合料,混合料经过活化组件的活化制备得到活化料;所述活化料经过连接组件7进入粉碎冷却组件8,所述粉碎冷却组件8粉碎及冷却活化料;然后对活化料进行洗涤、纯化、干燥后得到活性炭。

如图1-3,在本申请实施例中,所述进料组件包括:料盒1、高压气体生成器2和喷嘴3,其中,所述料盒1与所述高压气体生成器2之间通过气道连接,所述料盒1与所述喷嘴3之间通过料道连接,所述喷嘴3设置于所述活化炉4顶部,所述高压气体生成器2产生高压氮气并将所述料盒1中的原料及KOH的混合物通过所述喷嘴3喷入所述活化炉4中。

在本申请实施例中,高压气体生成器2生成高压气体,高压气体经过料盒1后将所述料盒1中的原料及KOH的混合物通过所述喷嘴3喷入所述活化炉4中。高压气体生成器2生成的高压气体为高压氮气或高压氩气,氮气或氩气不与原料及KOH反应,不会影响后期活化效果。

在本申请实施例中,喷嘴3送料中固气比为55∶1-30∶1。原料可以是固态原料或液体原料,固态原料或液体原料可以是矿物原料或生物质原料,矿物原料可以是石油焦、煤、沥青焦、酚醛树脂、煤焦油中任一种;生物质原料可以是玉米芯、竹子、核桃壳、椰壳炭、木质素、松焦油(生物焦油)中的一种。固态原料的粒度小于0.15mm,液态原料无任何要求。KOH与原料的比例为1∶2-1∶3,活化炉4内部温度为800-880℃。

在本申请实施例中,通过高压气体将原料与活化剂KOH混合均匀的混合料喷入到活化炉4中,利用高温下熔盐自身的流动性、活化炉自身的旋转和活化炉中的温度梯度,实现原料的碳化和活化过程的一步完成,缩短了活性炭工艺的制备流程。

如图1-3,在本申请实施例中,所述加热组件包括:燃烧室5、排气口12、燃气进口14和燃气出口15,其中,所述燃烧室5沿所述活化炉4外周布置,所述排气口12连接所述活化炉4内部及所述燃烧室5内部,所述燃气进口14和所述燃气出口15分别设置于所述燃烧室5上,且与其内部连接。

在本申请实施例中,燃气进口14连接燃气输入接口,可以向燃烧室5内输入燃气;燃气出口15与废气处理装置连接,可以对燃烧室5排出的废气进行处理;燃烧室5燃烧燃气及燃料后产生热量,热量传递至活化炉4中,可以供其内部反应使用。燃烧室5内的气压低于活化炉4中气压,此时,排气口12将活化炉4中活化过程的钾蒸汽和原料的挥发分抽取到燃烧室5中,进而通过燃气出口15排出。燃烧室5外部可以设置保温材料进行保温。

如图1-3,在本申请实施例中,所述活化组件包括:隔板9、螺旋叶片10和挡板11,其中,所述隔板9位于所述活化炉4顶部的喷嘴3正下方,且通过所述挡板11连接至所述活化炉4顶部,所述螺旋叶片10设置于所述隔板9底壁上,所述隔板9上布置有贯通自身的圆孔,所述喷嘴3处的混合料穿过所述隔板9上的所述圆孔并流经所述螺旋叶片10而活化。

在本申请实施例中,隔板9距离活化炉4顶部的高度为活化炉4总高度的1/4,挡板11距离活化炉4外侧壁的长度为活化炉4径向长度的1/4,隔板9上设置不同直径的圆孔,圆孔孔径为0.5mm-20mm,可以确保通过喷嘴3喷入到活化炉4中的混合料经过圆孔后在活化炉4中均匀分布。混合料通过隔板9后进入到螺旋叶片10,在螺旋叶片10中高温熔盐由于自身具有流动性而带动混合料下降,下降过程中可以实现活性炭的活化过程。螺旋叶片10的导角为5-40°。隔板9和挡板11均采用不锈钢或金属镍材料进行制作,且二者焊接成为一体。

如图1-3,在本申请实施例中,所述支撑旋转组件6包括:支撑架16和托轮17,其中,所述支撑架16上设置有贯通自身的紧固孔,所述活化炉4穿过所述紧固孔,所述托轮17沿所述紧固孔边缘布置,且支撑所述活化炉4外侧壁。

在本申请实施例中,支撑架16可以设置有电机,电机可以与活化炉4连接,从而驱动活化炉4在支撑架16上旋转。活化炉4的转动方向依据螺旋叶片10中熔盐的流动方向而定,转速为0.2r/min-30r/min。

如图1-3,在本申请实施例中,所述连接组件7包括:滑轨18、轴承和密封件19,其中,所述轴承套设于所述滑轨18上,且支撑所述活化炉4,所述密封件19与所述活化炉4外侧壁密封连接,以使所述连接组件7与所述活化炉4插入式连接和/或折线型密封。

在本申请实施例中,连接组件7采用耐碱腐蚀的不锈钢或金属镍制成,密封件19可以采用保温的纤维板制成进行密封。轴承支撑所述活化炉4。

如图1-3,在本申请实施例中,所述粉碎冷却组件8包括:粉碎螺旋桨和冷却水套20,其中,所述粉碎螺旋桨设置于所述粉碎冷却组件8内部,且通过所述连接组件7与所述活化炉4连接,所述冷却水套20沿所述粉碎冷却组件8外周布置。

在本申请实施例中,粉碎冷却组件8采用电机带动粉碎螺旋桨来实现,粉碎螺旋桨的转速可调,在本申请实施例中为1r/min-100r/min。粉碎冷却组件8外侧设置冷却水套20,冷却水套20可以降低活化料和粉碎过程中的产生热量。通过粉碎冷却组件8的排料量来控制混合料在活化炉4中的停留时间,以此来改善活化效果。

如图1-3,在本申请实施例中,所述温控组件包括:测温探头13和控制器,所述测温探头13伸入所述活化炉4内部且与所述控制器连接,所述控制器与所述加热组件中燃烧室5连接,所述控制器获取所述测温探头13测量所述活化炉4内部的温度,并控制所述燃烧室5产生热量,以使所述活化炉4内部温度处于预设范围内。控制器可以采用单片机或PLC控制器,通过控制燃烧室5的温度确保达到活化工艺控制的温度的条件。

本发明还提供了一种连续式碱活化制备活性炭的方法,所述方法通过如图1-3中所述连续式碱活化制备活性炭的装置进行,所述方法包括步骤:

通过加热组件加热活化炉4使其内部温度达到预设温度;

通过温控组件控制所述加热组件以使所述活化炉4内部温度处于预设范围内;

通过支撑旋转组件6支撑及旋转所述活化炉4达到预设转速;

通过进料组件向活化炉4中输入混合料;

活化组件活化所述混合料并制备得到活化料;

所述活化料经过连接组件7进入粉碎冷却组件8;

所述粉碎冷却组件8粉碎及冷却活化料;

洗涤、纯化、干燥所述活化料并得到活性炭。

下面以具体实施例对本申请提供的一种连续式碱活化制备活性炭的装置及方法进行说明。

实施例1:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为3∶1的比例进行混匀处理,处理后按照固气比为50∶1的比例喷入到活化炉中,活化炉的旋转速度为0.2r/min,转动方向与物料运动方向相同,流态化角度为10°,活化温度为800℃,排出的活化料经处理后,最终活性炭的比表面积为2242m2/g,总孔容为1.3219m3/g。

实施例2:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为3∶1的比例进行混匀处理,处理后按照固气比为55∶1的比例喷入到活化炉中,活化炉的旋转速度为5r/min,转动方向与物料运动方向相同,流态化角度为20°,活化温度为850℃,最终活性炭的比表面积为1931m2/g,总孔容为0.9972m3/g。

实施例3:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为3∶1的比例进行混匀处理,处理后按照固气比为30∶1的比例喷入到活化炉中,活化炉的旋转速度为10r/min,转动方向与物料运动方向相同,流态化角度为30°,活化温度为880℃,最终活性炭的比表面积为2013m2/g,总孔容为1.0044m3/g。

实施例4:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为5°,活化温度为800℃,最终活性炭的比表面积为1842m2/g,总孔容为0.8911m3/g。

实施例5:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为3∶1的比例进行混匀处理,处理后按照固气比为30∶1的比例喷入到活化炉中,活化炉的旋转速度为30r/min,转动方向与物料运动方向相同,流态化角度为45°,活化温度为850℃,最终活性炭的比表面积为1803m2/g,总孔容为0.8014m3/g。

实施例6:

通过上述活化装置进行试验,将石油焦粉碎至粒度小于0.15mm,按KOH/石油焦质量比为2∶1的比例进行混匀处理,处理后按照固气比为20∶1的比例喷入到活化炉中,活化炉的旋转速度为5r/min,转动方向与物料运动方向相同,流态化角度为30°,活化温度为850℃,最终活性炭的比表面积为2241m2/g,总孔容为1.2653m3/g。

实施例7:

通过上述活化装置进行试验,将玉米芯粉碎至粒度小于0.15mm,按KOH/玉米芯质量比为2∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为1791m2/g,总孔容为0.8910m3/g。

实施例8:

通过上述活化装置进行试验,将椰壳炭粉碎至粒度小于0.15mm,按KOH/椰壳炭质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为1754m2/g,总孔容为0.8875m3/g。

实施例9:

通过上述活化装置进行试验,将煤沥青粉碎至粒度小于0.15mm,按KOH/煤沥青质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为2336m2/g,总孔容为1.3712m3/g。

实施例10:

通过上述活化装置进行试验,将核桃壳粉碎至粒度小于0.15mm,按KOH/核桃壳粉质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为1853m2/g,总孔容为0.9236m3/g。

实施例11:

通过上述活化装置进行试验,将竹子粉碎至粒度小于0.15mm,按KOH/竹子粉质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为1953m2/g,总孔容为0.9874m3/g。

实施例12:

通过上述活化装置进行试验,按KOH/煤焦油质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为2730m2/g,总孔容为1.5611m3/g。

实施例13:

通过上述活化装置进行试验,按KOH/松焦油质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为20°,活化温度为850℃,最终活性炭的比表面积为2649m2/g,总孔容为1.5237m3/g。

实施例14:

通过上述活化装置进行试验,按KOH/酚醛树脂(液态)质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为2910m2/g,总孔容为1.6742m3/g。

实施例15:

通过上述活化装置进行试验,将木质素粉碎至粒度小于0.15mm,按KOH/木质素质量比为3∶1的比例进行混匀处理,处理后按照固气比为40∶1的比例喷入到活化炉中,活化炉的旋转速度为20r/min,转动方向与物料运动方向相同,流态化角度为40°,活化温度为850℃,最终活性炭的比表面积为1826m2/g,总孔容为0.9123m3/g。

本申请提供的一种连续式碱活化制备活性炭的装置及方法,对前驱体原料无任何限制和要求,对各种原料具有适应性强的特点,不仅能够实现高比表面积活性炭规模化连续化生产,而且能够充分利用原料中的挥发组分作为自身燃料,提高能源利用率同时实现K蒸汽的有效处理,提高了高比表面积活性炭制备过程中的安全性。

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本申请中的“第一”、“第二”可以理解为名词。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种连续式碱活化制备活性炭的装置及方法

- 一种用于碱活化法制备高比表面积活性炭的装置及方法