一种钳子自动压铆钉装置的制作方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及五金工具加工领域,具体涉及一种钳子自动压铆钉装置。

背景技术

钳子是一种使用很广泛的的工具,钳子的生产过程中需要进行压铆钉,目前,压铆钉分为冲梅花印、压铆钉、铆钉铆合三道工序,全部由人工操作完成,不仅效率慢,而且品质难以保证。

发明内容

本发明就是针对上述问题,提供了一种钳子自动压铆钉装置,其结构紧凑、高效实用、通过自动的上下料装置,将三道工序合并在一起,极大的提高了生产效率,保证了产品质量。

为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种钳子自动压铆钉装置,包括平移取料机构、钳子方向调整机构、钳子送料机构、钳子装铆钉机构、同步带传动机构、铆钉进料机构、铆钉分料机构、振动盘机构、铆接送料机构、铆接模具、机架平台、冲床。所述平移取料机构,所述钳子方向调整机构,所述钳子装铆钉机构,所述铆钉进料机构,所述铆钉分料机构,所述振动盘机构,所述同步带传动机构依次安装在所述机架平台上,所述钳子送料机构和所述铆接送料机构固定在所述同步带传动机构中。

进一步的,所述钳子方向调整机构包括旋转气缸、旋转气缸固定座、支撑座、旋转气缸连接块、压紧气缸固定板、气缸固定板支撑块、压紧气缸、钳子模具;所述旋转气缸安装在所述旋转气缸固定座上,所述旋转气缸固定座通过所述支撑座固定,所述旋转气缸连接块安装在所述旋转气缸上,所述气缸固定板支撑块固定上所述旋转气缸连接块上,所述压紧气缸固定板安装在所述气缸固定板支撑块顶面,所述钳子模具固定在所述压紧气缸固定板左侧,所述压紧气缸安装在所述压紧气缸固定板中。

进一步的,所述钳子装铆钉机构包括第一无杆气缸、气缸连接块、支撑块、接近开关固定块、接近开关、夹紧气缸、钳子夹紧块、钳子定位块所述气缸连接块安装在所述第一无杆气缸滑动块上,所述气缸连接块两侧安装有所述支撑块,内侧依次固定所述接近开关固定块和所述夹紧气缸,所述夹紧气缸两个夹手上分别固定所述钳子夹紧块,所述接近开关固定在所述接近开关固定块中;所述钳子定位块固定在所述支撑块顶面。

进一步的,所述铆钉进料机构包括支撑杆、支撑顶板、连接块、气缸固定块、第二无杆气缸、气缸转接块、拖链连接板、滑台气缸、导轨固定块、第一导轨、第一滑块、伸缩固定板、压缩弹簧、弹簧固定杆、滑动连接块、导向杆、导向杆固定块、电磁铁安装块、电磁铁所述支撑顶板由所述4根支撑杆固定,所述气缸固定块通过两侧的所述连接块固定在所述支撑顶板上,所述第二无杆气缸安装在所述气缸固定块上,所述滑台气缸通过所述气缸转接块与所述第二无杆气缸连接,所述气缸转接块头部安装有所述拖链连接板,所述导轨固定块安装在所述滑台气缸上;所述导轨固定块上依次固定所述第一导轨和第一滑块,所述导轨固定块头部安装有所述伸缩固定板,所述滑动连接块通过所述弹簧固定杆与所述伸缩固定板连接,所述弹簧固定杆中安装有所述压缩弹簧,所述滑动连接块下端依次安装所述导向杆、导向杆固定块,所述电磁铁安装块固定在所述导向杆固定块上。

进一步的,所述铆钉分料机构包括导轨固定底座、第二导轨、第二滑块、上限位块、铆钉固定夹具、下限位块、感应开关、感应开关固定块、推料气缸、推料气缸连接块;所述导轨固定底座通过螺栓与所述下限位块连接,所述导轨固定底座上依次安装所述第二导轨和第二滑块,所述铆钉固定夹具固定在所述第二滑块上,并通过所述推料气缸连接块与所述推料气缸连接,所述导轨固定底座右边安装有所述上限位块,右侧安装有所述感应开关固定块。

进一步的,所述铆接送料机构包括夹手连接块、钳子夹取块、气爪、气爪固定板、滑块连接块、第三导轨、第三滑块、上底板、下底板、弹簧、弹簧固定杆,导轨固定板;所述导轨固定板左右两侧分别安装有所述第三导轨和第三滑块,所述弹簧固定杆和弹簧固定在所述导轨固定板中间,所述上底板和下底板分别固定在所述导轨固定板上下两端,所述滑块连接块通过螺栓与所述两个第三滑块连接,所述气爪固定板固定在所述导轨固定板中心位置,所述气爪固定在所述气爪固定板顶面,所述气爪两个夹爪上分别固定所述夹手连接块和钳子夹取块。

其有益效果是:

1、本发明设计合理,实用性好,一次可完成多道工序的加工,节省了加工时间,节约了生产成本。

2、本发明自动化程度高,上下料均采用机械手,能够有效的保证品质。

附图说明

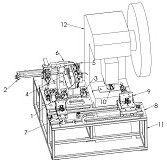

图1为本发明的立体图;

图2为本发明中钳子方向调整机构的立体图;

图3为本发明中钳子装铆钉机构的立体图;

图4为本发明中铆钉进料机构的立体图;

图5为本发明中铆钉分料机构的立体图;

图6为本发明中铆接送料机构的立体图;

其中的附图标记为:1—钳子方向调整机构;2—平移取料机构;3—钳子装铆钉机构;4—铆钉进料机构;5—铆钉分料机构;6—振动盘机构;7—钳子送料机构;8—同步带传动机构;9—铆接送料机构; 10—铆接模具;11—机架平台;12—冲床;101—旋转气缸;102—支撑座;103—旋转气缸连接块;104—气缸固定板支撑块;105—压紧气缸固定板;106—旋转气缸固定座;107—钳子模具;108—压紧气缸;301—第一无杆气缸;302—气缸连接块;303—支撑块;304 —接近开关固定块;305—接近开关;306—夹紧气缸;307—钳子定位块;308—钳子夹紧块;401—支撑杆;402—支撑顶板;403—连接块;404—气缸固定块;405—第二无杆气缸;406—拖链连接板; 407—气缸转接块;408—滑台气缸;409—导轨固定块;410—伸缩固定板;411—第一导轨;412—第一滑块;413—滑动连接块;414 —弹簧固定杆;415—压缩弹簧;416—导向杆;417—导向杆固定块; 418—电磁铁安装块;419—电磁铁;501—下限位块;502—导轨固定底座;503—推料气缸;504—推料气缸连接块;505—铆钉固定夹具;506—感应开关固定块;507—感应开关;508—第二导轨;509 —第二滑块;510—上限位块;901—夹手连接块;902—钳子夹取块; 903—气爪;904—气爪固定板;905—滑块连接块;906—第三滑块; 907—第三导轨;908—导轨固定板;909—上底板;910—弹簧;911 —弹簧固定杆;912—下底板。

具体实施方式

如图1所示,上述一种钳子自动压铆钉装置,包括平移取料机构2、钳子方向调整机构1、钳子送料机构7、钳子装铆钉机构3、同步带传动机构8、铆钉进料机构4、铆钉分料机构5、振动盘机构6、铆接送料机构9、铆接模具10、机架平台11、冲床12。所述平移取料机构2,所述钳子方向调整机构1,所述钳子装铆钉机构3,所述铆钉进料机构4,所述铆钉分料机构5,所述振动盘机构6,所述同步带传动机构8依次安装在所述机架平台11上,所述钳子送料机7构和所述铆接送料机构9固定在所述同步带传动机构8中。

如图2所示,钳子方向调整机构1包括旋转气缸101、旋转气缸固定座106、支撑座102、旋转气缸连接块103、压紧气缸固定板105、气缸固定板支撑块104、压紧气缸108、钳子模具107;所述旋转气缸101安装在所述旋转气缸固定座106上,所述旋转气缸固定座106 通过所述支撑座102固定,所述旋转气缸连接块103安装在所述旋转气缸101上,所述气缸固定板支撑块104固定上所述旋转气缸连接块103上,所述压紧气缸固定板105安装在所述气缸固定板支撑块104顶面,所述钳子模具107固定在所述压紧气缸固定板105左侧,所述压紧气缸108安装在所述压紧气缸固定板105中。

本实施例中,首先平移取料机构2上的夹手将钳子夹取在预定位置时旋转气缸101旋转90度,从而带动钳子方向调整机构1旋转90 度,然后平移取料机构2上的夹手松开,将钳子放置在钳子模具107 中,同时压紧气缸108将钳子压紧,接着旋转气缸101回转90度,回到初始位置,接着压紧气缸108松开钳子。

如图3所示,钳子装铆钉机构3包括第一无杆气缸301、气缸连接块 302、支撑块303、接近开关固定块304、接近开关305、夹紧气缸306、钳子夹紧块308、钳子定位块307;所述气缸连接块302安装在所述第一无杆气缸301滑动块上,所述气缸连接块302两侧安装有所述支撑块303,内侧依次固定所述接近开关固定块304和所述夹紧气缸 306,所述夹紧气缸306两个夹手上分别固定所述钳子夹紧块308,所述接近开关305固定在所述接近开关固定块304中;所述钳子定位块307固定在所述支撑块303顶面。

本实施例中,首先钳子送料机构7将钳子夹取到钳子定位块307上后,夹紧气缸306通过钳子夹紧块308将钳子夹紧,第一无杆气缸301向右移动,通过第一无杆气缸301滑动块带动钳子向右移动至预定位置,然后铆钉进料机构4通过电磁铁419将铆钉装入钳子中,当接近开关305检测到铆钉装好后,夹紧气缸306松开钳子。

如图4所示,铆钉进料机构4包括支撑杆401、支撑顶板402、连接块403、气缸固定块404、第二无杆气缸405、气缸转接块407、拖链连接板406、滑台气缸408、导轨固定块409、第一导轨411、第一滑块412、伸缩固定板410、压缩弹簧415、弹簧固定杆414、滑动连接块413、导向杆416、导向杆固定块417、电磁铁安装块 418、电磁铁419;所述支撑顶板402由所述4根支撑杆401固定,所述气缸固定块404通过两侧的所述连接块403固定在所述支撑顶板402上,所述第二无杆气缸安装在所述气缸固定块上,所述滑台气缸通过所述气缸转接块与所述第二无杆气缸连接,所述气缸转接块头部安装有所述拖链连接板,所述导轨固定块安装在所述滑台气缸上;所述导轨固定块上依次固定所述第一导轨和第一滑块,所述导轨固定块头部安装有所述伸缩固定板,所述滑动连接块通过所述弹簧固定杆与所述伸缩固定板连接,所述弹簧固定杆中安装有所述压缩弹簧,所述滑动连接块下端依次安装所述导向杆、导向杆固定块,所述电磁铁安装块固定在所述导向杆固定块上。

本实施例中,首先第二无杆气缸405通过气缸转接块407带动铆钉进料机构4向右移动至指定位置,然后滑台气缸408向下移动,驱使电磁铁419向下从铆钉分料机构5吸取铆钉,铆钉吸取完成后,滑台气缸408向上移动到初始位置,接着第二无杆气缸405向左移动至指定位置,滑台气缸408驱动电磁铁419向下将铆钉装入钳子装铆钉机构3的钳子中。

如图5所示,铆钉分料机构5包括导轨固定底座502、第二导轨508、第二滑块509、上限位块510、铆钉固定夹具505、下限位块501、感应开关507、感应开关固定块506、推料气缸503、推料气缸连接块504。

本实施例中,铆钉从振动盘机构6的输送轨道输出时,推料气缸503 推动铆钉固定夹具505沿第二导轨508向上移动,将铆钉装入铆钉固定夹具505中,通过钳子送料机构7的电磁铁419将铆钉吸走,当感应开关507检测到铆钉被吸走后,推料气缸503退回,带动铆钉固定夹具505向下移动到初始位置。

如图6所示,铆接送料机构9包括夹手连接块901、钳子夹取块902、气爪903、气爪固定板904、滑块连接块905、第三导轨907、第三滑块906、上底板909、下底板912、弹簧910、弹簧固定杆911,导轨固定板908。

本实施例中,气爪903两侧的钳子夹取块902将装好铆钉的钳子抓取到铆接模具10中进行铆接,铆接完成后通过钳子夹取块902将钳子取出。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

- 一种钳子自动压铆钉装置的制作方法

- 一种用于钳子铆钉自动下料装置