一种修复母材表面腐蚀点的补焊方法

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及铁路车辆检修技术领域,具体来说,是指一种修复母材表面腐蚀点的补焊方法。

背景技术

铁路货车车辆车体结构全部采用的是钢结构,车辆经过长年的露天运作,很容易出现车体腐蚀的现象。当车体表面腐蚀点较小时,没有达到挖补或截换的标准,通常都会直接对腐蚀点进行补焊。

现有技术中,对车体的腐蚀点补焊所采用的方法,是直接在腐蚀点内进行焊接。腐蚀点处的板材由于长期风吹雨淋,锈蚀严重,板材的厚度由原有的4mm腐蚀只剩下2mm左右。在焊接过程中,由于熔池的温度较高,会使板材腐蚀点内焊接区域的热影响区过大,导致腐蚀点不但不能被焊接,反而会使得腐蚀点越焊越大,甚至出现板材焊穿的问题。最终,只能通过挖补或者截换的方式来修复腐蚀点,即耽误了工时又浪费了材料。

发明内容

有鉴于此,本发明的目的在于克服现有技术的不足,提供一种修复母材表面腐蚀点的补焊方法,以解决现有技术直接对板材腐蚀点内进行焊接容易导致腐蚀点扩大的技术问题。

本发明解决该技术问题所采用的技术方案是:

一种修复母材表面腐蚀点的补焊方法,包括以下步骤:

S1、沿腐蚀点轮廓线的走向在母材上建立若干熔池,若干所述熔池与所述腐蚀点轮廓线之间的距离为S;

S2、对若干所述熔池进行捶打,直至所述腐蚀点轮廓线位置的母材向腐蚀点的内部塑性变形;

S3、采用灭弧焊法沿所述腐蚀点轮廓线的走向形成焊缝,所述焊缝逐渐向所述腐蚀点的中心围合,直至完全堵住所述腐蚀点,并且所述焊缝的完成面高于所述母材的表面;

S4、对高于所述母材表面的焊缝进行打磨,使所述焊缝与所述母材的表面平齐。

在上述技术方案的基础上,该修复母材表面腐蚀点的补焊方法还可以做如下的改进。

可选的,所述步骤S1中,所述熔池与所述腐蚀点轮廓线之间的距离S为0.5-1cm,相邻所述熔池之间的间距为0.5-1cm。

可选的,所述母材的厚度为4mm,控制所述熔池的熔深为所述母材厚度的40%。

可选的,所述步骤S2中,采用尖头锤的尖头端对若干所述熔池以及相邻所述熔池之间的母材进行捶打。

可选的,所述步骤S3中,每段所述焊缝压住前一段焊缝的1/2-2/3位置处,每层所述焊缝之间圆滑过渡。

可选的,所述焊缝的引弧点位于前一段焊缝的熔池后部,当前一段焊缝的熔池冷却后,再逐层向所述腐蚀点的内部围焊,使已经堵上的熔滴金属冷却在所述腐蚀点的内部。

可选的,所述焊缝呈圆环形或者螺旋形分布。

可选的,焊接时采用的焊条为E4303焊条,所述焊条的直径为3.2mm。

可选的,焊接时采用的电流为90A,所述焊条的端部与所述母材之间的电弧长度为2-3mm。

可选的,当所述腐蚀点轮廓线呈椭圆形时,所述焊缝的起焊点位于所述腐蚀点轮廓线的最大宽度位置。

与现有技术相比,本发明提供的修复母材表面腐蚀点的补焊方法具有的有益效果是:

本发明通过在腐蚀点轮廓线以外建立熔池,能够防止母材腐蚀点被焊穿,通过捶打的方式能够使腐蚀点轮廓线周围的母材向腐蚀点内塑性变形,以弥补腐蚀点内部的缺陷,然后通过由外向内围焊的方式补焊腐蚀点,能够有效控制腐蚀点补焊的质量,避免了腐蚀点由于被焊穿而需要挖补或截换的问题,降低了工人的劳动强度,有效节约了修复成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

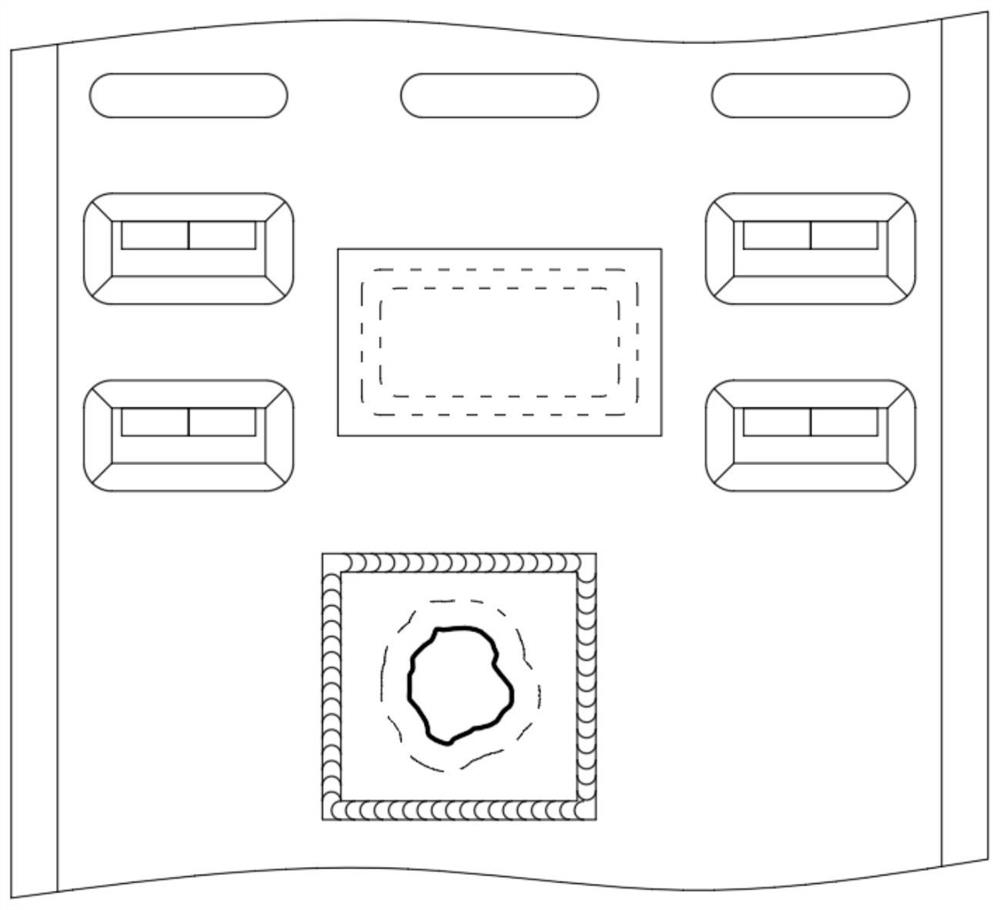

图1是现有技术中采用截换方法修复腐蚀点的结构示意图;

图2是本发明在腐蚀点轮廓线以外建立熔池的结构示意图;

图3是本发明采用尖头锤捶打熔池的结构示意图;

图4是本发明对腐蚀点进行围焊的结构示意图;

图5是本发明对椭圆形腐蚀点进行修复的结构示意图;

图6是本发明在腐蚀点轮廓线以外建立熔池的剖视结构示意图;

图7是本发明修复母材表面腐蚀点的补焊方法的流程图。

图中:

1—腐蚀点轮廓线;2—熔池;3—尖头锤;4—焊缝;5—母材;6—起焊点。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全面的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1:

如图1所示,铁路货车车体的板材上通常会出现粗实线所示的腐蚀点,采用现有技术中直接对腐蚀点进行补焊的方法,容易导致腐蚀点扩大为虚线所示的形状。并且,直接对腐蚀点进行补焊,还容易使得腐蚀点受高温热区的影响被焊穿,从而导致需要对车体的板材采用挖补或者截换的方法进行修补,即耽误工时又浪费材料。

本发明提供一种修复母材表面腐蚀点的补焊方法,如图2至图7所示,首先对腐蚀点周围的母材5进行除锈处理,然后通过焊条沿腐蚀点轮廓线1的走向,在未被腐蚀的母材5上建立若干熔池2。若干熔池2与腐蚀点轮廓线1之间的距离S为0.5-1cm,相邻熔池2之间的间距为0.5-1cm,使相邻熔池2形成的热区之间能够相交,从而使腐蚀点周围的母材5处于热塑性状态。

可以理解的是,熔池2的具体数量,可以根据腐蚀点轮廓线1的尺寸大小而设定。一般铁路货车车体母材5的厚度为4mm,控制熔池2的熔深为母材5厚度的40%,即1.6mm左右。防止母材5受熔池2高温热区的影响被焊穿,同时,保证母材5腐蚀点补焊的质量。

如图3所示,熔池2建立完成后,采用尖头锤3的尖头端对若干熔池2以及相邻熔池2之间的母材5进行捶打,使腐蚀点轮廓线1位置的母材5向腐蚀点的内部塑性变形。尖头锤3的尖头端面积较小,有利于母材5在冲击力作用下的塑性变形。对母材5进行捶打,不仅能够通过母材5的塑性变形弥补腐蚀点的缺陷部位,而且当母材5处于热塑性状态时,还能够改善母材5中由于存在气孔而导致的焊接质量问题。同时,通过对母材5捶打的方式,还能够避免腐蚀点轮廓线1的扩大。

可以理解的是,当腐蚀点轮廓线1的尺寸较大时,为了防止熔池2部位的冷却,保持母材5的热塑性状态,还可以采用分段捶打的方式。例如,每建立五个熔池2,就使用尖头锤3对腐蚀点轮廓线1周围的母材5进行捶打,然后再继续建立熔池2,继续对母材5进行捶打,如此重复直至腐蚀点轮廓线1一周的母材5捶打完成。

如图4所示,采用灭弧焊法沿腐蚀点轮廓线1的走向形成焊缝4,焊缝4逐渐向腐蚀点的中心围合,直至完全堵住腐蚀点。由于采用灭弧焊法使得焊缝4划分为多段,要求每段焊缝4压住前一段焊缝4的1/2-2/3位置处,以保证焊缝4之间的焊接质量。同时,每层焊缝4之间圆滑过渡,以保证母材5补焊后的美观性。

值得注意的是,每段焊缝4的引弧点位于前一段焊缝4的熔池后部,当前一段焊缝4的熔池冷却后,再逐层向腐蚀点的内部围焊,使已经堵上的熔滴金属冷却在腐蚀点的内部。当然,焊缝4在逐渐向腐蚀点中心围合的过程中,既可以呈圆环形的分布,也可以呈螺旋形的分布。

当腐蚀点补焊完成后,焊缝4的完成面高于母材5的表面,对高于母材5表面的焊缝4进行打磨,使焊缝4与母材5的表面平齐。至此,完成整个母材5腐蚀点的修复工作。

本发明不仅适用于铁路货车车辆板材的修复工作,同时也适用于其他板材的修复工作。通过在腐蚀点轮廓线1的外部建立熔池,不仅能够防止母材5的腐蚀点被焊穿,而且使腐蚀点不容易扩大。对腐蚀点周围的母材5进行捶打,能够弥补腐蚀点内部的缺陷、改善焊接的质量,并且进一步防止腐蚀点的扩大。最后,由外向内的围焊方式补焊腐蚀点,有效的控制了腐蚀点补焊的质量,避免了腐蚀点由于被焊穿而需要挖补或截换的问题,降低了工人的劳动强度,有效节约了修复成本。

特别地,焊接时采用的焊条为E4303焊条,焊条的直径为3.2mm。E4303焊条为酸性焊条,对油、锈的敏感较小,能够避免焊缝4中气孔的产生。同时,电流过小,不易引弧,容易产生焊接缺陷;电流过大,容易扩大腐蚀点。因此,焊接时采用的电流为90A,焊条的端部与母材5之间的电弧长度为2-3mm,以保证焊缝4的成型质量以及避免腐蚀点的扩大。

如图5所示,由于母材5被腐蚀的方向有时并不均匀,常常会出现椭圆形腐蚀点的情况。对于这种腐蚀点轮廓线1,建立熔池2的方法以及捶打母材5的方法均与上述的方法相同。在对椭圆形腐蚀点轮廓线1进行围焊时,焊缝4的起焊点6位于腐蚀点轮廓线1的最大宽度位置,能够避免焊缝4反复的变向,从而提高补焊的质量。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

- 一种修复母材表面腐蚀点的补焊方法

- 高碳母材用硬面修补焊材与用于高碳母材的硬面修补方法