一种机械零件表面缺陷的检测装置、检测方法及相关装置

文献发布时间:2023-06-19 09:57:26

技术领域

本申请涉及工程机械技术领域,更具体地说,涉及一种机械零件表面缺陷的检测装置、检测方法及相关装置。

背景技术

随着中国制造2025国家战略的实施,中国制造正逐步向中国智造转型,越来越强调实现个性化设计、柔性化制造、网络化运营。在世界智能制造时代的大背景下,对产品制造过程的智能化和质量水平提出了越来越高的要求,很多繁复的人工作业将慢慢被机器取代。

机械零件从锻造或浇铸的毛坯料经过机加工或成型加工至成品的过程中,不可避免地会产生表面缺陷,如:黑皮、缺肉、孔洞、缩孔、酥松、磕碰、划伤、压痕、异物和锈斑等等,对这些表面质量缺陷,目前在国内大多数生产线上传统的检测方法是人工离线用肉眼进行目视全检以剔除废品,

但该检测方法存在的问题是:人工目检受到生理和心理因素影响,易造成漏检误检,效率低,人力成本高。

发明内容

为解决上述技术问题,本申请提供了一种机械零件表面缺陷的检测装置、检测方法及相关装置,以解决人工检测易造成漏检误检,且检测效率低,人力成本高的问题。

为实现上述技术目的,本申请实施例提供了如下技术方案:

一种机械零件表面缺陷的检测装置,包括:光学成像模块、标定和校零模块、第一类零件定位模块、第二类零件定位模块、控制模块、处理模块和多轴伺服拍摄模块;其中,

所述光学成像模块,用于为待测零件提供线扫描光,和用于获取待测零件在线扫描光照射下的待测图像;

所述标定和校零模块,用于对所述光学成像模块和所述多轴伺服拍摄模块进行标定和校零;

所述第一类零件定位模块,用于将类型为第一类零件的待测零件固定于待测区域;

所述第二类零件定位模块,用于将类型为第二类零件的待测零件固定于所述待测区域;

所述控制模块,用于控制所述光学成像模块、所述标定和校零模块、所述第一类零件定位模块和第二类零件定位模块协同工作,并获取所述光学成像模块拍摄的所述待测图像;

所述处理模块,用于对所述待测图像进行图像识别,以根据识别结果判断所述待测零件的表面缺陷。

可选的,所述多轴伺服拍摄模块包括:三轴伺服桁架、导轨、齿轮、齿条、第一伺服电机和两个二轴旋转分度座;其中,

所述多轴伺服拍摄模块包括以所述导轨的延伸方向为X轴,以右手定则建立的XYZ坐标系;

所述三轴伺服桁架通过所述齿轮和所述齿条搭载于所述导轨上,所述二轴旋转分度座搭载于所述三轴伺服桁架上,所述第一伺服电机、所述齿轮和所述齿条用于为所述三轴伺服桁架提供动力和用于控制所述三轴伺服桁架的运动精度,所述三轴伺服桁架包括XYZ方向上的平动自由度;

两个所述二轴旋转分度座分别用于搭载所述光学成像模块的线扫光源和线扫相机。

可选的,所述光学成像模块包括:远心镜头、光源控制器、所述线扫相机和所述线扫光源;其中,

所述线扫光源,用于提供所述线扫描光;

所述远心镜头搭载于所述线扫相机上,所述线扫相机与所述控制模块连接,所述线扫相机用于获取所述待测零件在所述线扫描光照射下的待测图像,并将所述待测图像传送给所述控制模块;

所述光源控制器,用于控制所述线扫光源的亮度,以为所述线扫相机成像时为所述待测零件表面提供光照补偿。

可选的,所述第一类零件定位模块为回转体类零件定位模块,所述第一类零件为回转体类零件;所述第一类零件定位模块包括:头架、尾座、顶尖、液压顶尖、卡爪、直线导轨、丝杠、第二伺服电机和第三伺服电机;其中,

所述顶尖固定安装在所述头架回转轴心线上,所述卡爪安装于所述头架的回转机构上,并具有绕所述头架的回转轴心线的旋转自由度;所述卡爪用于不包括中心孔的类型为第一类零件的待测零件的定位和夹紧,和用于辅助夹紧包括中心孔的类型为第一类零件的待测零件;

所述第二伺服电机安装于所述头架侧面,通过同步带与所述头架的回转机构相连,所述第二伺服电机用于控制所述头架回转;

所述尾座安装于与所述机械零件表面缺陷的检测装置的机床床身固定的直线导轨上,所述尾座包括沿所述直线导轨延伸方向的平动自由度,所述直线导轨的延伸方向与所述多轴伺服拍摄模块的X轴平行;所述第三伺服电机和所述丝杠用于为所述尾座提供动力和用于控制所述尾座的运动精度;

所述液压顶尖通过所述尾座后部的液压缸实现液压顶尖的运动,所述液压顶尖用于顶紧类型为第一类零件的待测零件;

所述顶尖和所述液压顶尖用于包括中心孔的类型为第一类零件的待测零件的定位和夹紧;

所述第三伺服电机和所述丝杠用于为所述尾座提供动力和用于控制所述尾座的运动精度。

可选的,所述第二类零件定位模块为箱体类零件定位模块,所述第二类零件为箱体类零件;所述第二类零件定位模块包括:底座柱、举升机构、活动基板和专用夹具;其中,所述底座柱的数量为多根,多根所述底座柱固定在所述机床的床身平面上;

所述举升机构用于上抬、下降、移进和移出所述待测零件;

所述活动基板与所述举升机构刚性连接,同步运动,所述活动基板包括多个通孔,所述通孔用于配合所述底座柱固定所述活动基板;

所述专用夹具通过快换接口定位安装于所述活动基板上,用于类型为第二类零件的待测零件的定位和装夹。

可选的,所述标定和校零模块包括:相机标定板和照度计;

所述相机标定板固定安装在所述头架上调整至水平,且使所述相机标定板中心面通过所述顶尖和所述液压顶尖的轴线并与地平面垂直,所述相机标定板用于标定所述线扫相机;

所述照度计固定安装在所述头架上并调整至水平,用于标定所述线扫光源的亮度。

可选的,所述控制模块包括工控机、运动控制卡、显示器和监控摄像头;其中,

所述监控摄像头,用于监控所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的运动状态;

所述显示器,用于实时输出所述监控摄像头拍摄的图像和所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的当前模式,和用于显示所述处理模块对于所述待测图像的处理结果和所述处理模块的处理动态参数;

所述工控机,用于协调所述运动控制卡,以控制所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的运动。

可选的,所述处理模块包括:运算服务器、图像采集卡和图像处理单元;其中,

所述运算服务器配置有图形处理器,用于基于所述图像处理单元进行深度学习运算,以识别所述待测图像的表面缺陷;

所述图像采集卡与所述线扫相机连接,用于获取所述待测图像并进行存储。

一种机械零件表面缺陷的检测方法,基于上述任一项所述的机械零件表面缺陷的检测系统实现,所述机械零件表面缺陷的检测方法包括:

检测第一类零件定位模块和第二类零件定位模块的状态;

利用标定和校零模块对光学成像模块和多轴伺服拍摄模块进行标定和校零;

利用控制模块控制所述光学成像模块、所述标定和校零模块、所述第一类零件定位模块和第二类零件定位模块协同工作,并获取所述光学成像模块拍摄的所述待测图像;

利用处理模块对所述待测图像进行图像识别,以根据识别结果判断所述待测零件的表面缺陷。

一种机械零件表面缺陷的检测系统,包括:存储器和处理器;

所述存储器用于存储程序代码,所述处理器用于调用所述程序代码,所述程序代码用于执行上述一项所述的机械零件表面缺陷的检测方法。

一种存储介质,所述存储介质上存储有程序代码,所述程序代码被执行时实现上述一项所述的机械零件表面缺陷的检测方法。

从上述技术方案可以看出,本申请实施例提供了一种机械零件表面缺陷的检测装置、检测方法及相关装置,其中,所述机械零件表面缺陷的检测装置基于机器视觉实现对待测零件的表面缺陷识别和检测,无需依赖人工生理和心理状态,有利于提高待测零件的表面缺陷识别和检测的精度,避免漏检误检,效率低,人力成本高的问题。同时所述机械零件表面缺陷的检测装置设置有第一类零件定位模块和第二类零件定位模块,可用于对不同类型的待测零件的表面缺陷检测,有利于提升所述机械零件表面缺陷的检测装置的适用性。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

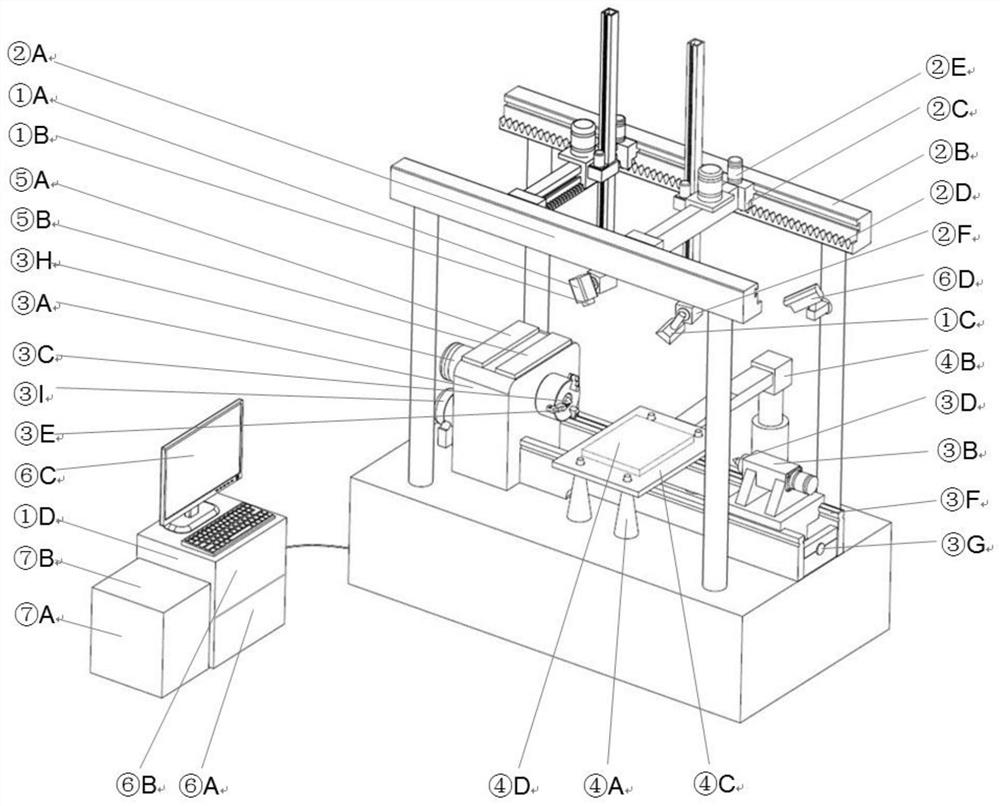

图1为本申请的一个实施例提供的一种机械零件表面缺陷的检测装置的结构示意图;

图2为第一类零件定位模块对于类型为第一类零件的待测零件的固定示意图;

图3为第二类零件定位模块对于类型为第二类零件的待测零件的固定示意图;

图4为本申请实施例提供的机械零件表面缺陷的检测装置对于待测零件的检测结果示意图;

图5为本申请的一个实施例提供的一种机械零件表面缺陷的检测方法的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请实施例提供了一种机械零件表面缺陷的检测装置,如图1所示,包括:光学成像模块、标定和校零模块、第一类零件定位模块、第二类零件定位模块、控制模块、处理模块和多轴伺服拍摄模块;其中,

所述光学成像模块,用于为待测零件提供线扫描光,和用于获取待测零件在线扫描光照射下的待测图像;

所述标定和校零模块,用于对所述光学成像模块和所述多轴伺服拍摄模块进行标定和校零;

所述第一类零件定位模块,用于将类型为第一类零件的待测零件固定于待测区域;

所述第二类零件定位模块,用于将类型为第二类零件的待测零件固定于所述待测区域;

所述控制模块,用于控制所述光学成像模块、所述标定和校零模块、所述第一类零件定位模块和第二类零件定位模块协同工作,并获取所述光学成像模块拍摄的所述待测图像;

所述处理模块,用于对所述待测图像进行图像识别,以根据识别结果判断所述待测零件的表面缺陷。

在本实施例中,所述机械零件表面缺陷的检测装置基于机器视觉实现对待测零件的表面缺陷识别和检测,无需依赖人工生理和心理状态,有利于提高待测零件的表面缺陷识别和检测的精度,避免漏检误检,效率低,人力成本高的问题。同时所述机械零件表面缺陷的检测装置设置有第一类零件定位模块和第二类零件定位模块,可用于对不同类型的待测零件的表面缺陷检测,有利于提升所述机械零件表面缺陷的检测装置的适用性。

其中,可选的,所述第一类零件可以为回转体类零件,所述第二类零件可以为箱体类零件。

下面结合图1对本申请实施例提供的机械零件表面缺陷的检测装置的各个模块进行具体描述。

可选的,所述多轴伺服拍摄模块包括:三轴伺服桁架②A、导轨②B、齿轮②C、齿条②D、第一伺服电机②E和两个二轴旋转分度座;其中,

所述多轴伺服拍摄模块包括以所述导轨②B的延伸方向为X轴,以右手定则建立的XYZ坐标系;

所述三轴伺服桁架②A通过所述齿轮②C和所述齿条②D搭载于所述导轨②B上,所述二轴旋转分度座②F搭载于所述三轴伺服桁架②A上,所述第一伺服电机②E、所述齿轮②C和所述齿条②D用于为所述三轴伺服桁架②A提供动力和用于控制所述三轴伺服桁架②A的运动精度,所述三轴伺服桁架②A包括XYZ方向上的平动自由度;

两个所述二轴旋转分度座分别用于搭载所述光学成像模块的线扫光源①C和线扫相机①A。

所述光学成像模块包括:远心镜头①B、光源控制器①D、所述线扫相机①A和所述线扫光源①C;其中,

所述线扫光源①C,用于提供所述线扫描光;

所述远心镜头①B搭载于所述线扫相机①A上,所述线扫相机①A与所述控制模块连接,所述线扫相机①A用于获取所述待测零件在所述线扫描光照射下的待测图像,并将所述待测图像传送给所述控制模块;

所述光源控制器①D,用于控制所述线扫光源①C的亮度,以为所述线扫相机①A成像时为所述待测零件表面提供光照补偿。

结合参考图2,所述第一类零件定位模块为回转体类零件定位模块,所述第一类零件为回转体类零件;所述第一类零件定位模块包括:头架③A、尾座③B、顶尖③C、液压顶尖③D、卡爪③E、直线导轨③F、丝杠③G和第二伺服电机③H;其中,

所述顶尖③C固定安装在所述头架③A回转轴心线上,所述卡爪③E安装于所述头架③A的回转机构上,并具有绕所述头架③A的回转轴心线的旋转自由度;所述卡爪③E用于不包括中心孔的类型为第一类零件的待测零件的定位和夹紧,和用于辅助夹紧包括中心孔的类型为第一类零件的待测零件;

所述第二伺服电机安装于所述头架③A侧面,通过同步带与所述头架③A的回转机构相连,所述第二伺服电机用于控制所述头架③A回转;

所述尾座③B安装于与所述机械零件表面缺陷的检测装置的机床床身固定的直线导轨③F上,所述尾座③B包括沿所述直线导轨③F延伸方向的平动自由度,所述直线导轨③F的延伸方向与所述多轴伺服拍摄模块的X轴平行;所述第三伺服电机③I和所述丝杠③G用于为所述尾座③B提供动力和用于控制所述尾座③B的运动精度;

所述液压顶尖③D通过所述尾座③B后部的液压缸实现液压顶尖③D的运动,所述液压顶尖③D用于顶紧类型为第一类零件的待测零件;

所述顶尖③C和所述液压顶尖③D用于包括中心孔的类型为第一类零件的待测零件的定位和夹紧。

结合参考图3,所述第二类零件定位模块为箱体类零件定位模块,所述第二类零件为箱体类零件;所述第二类零件定位模块包括:底座柱④A、举升机构④B、活动基板④C和专用夹具④D;其中,所述底座柱④A的数量为多根,多根所述底座柱④A固定在所述机床的床身平面上;

所述举升机构④B用于上抬、下降、移进和移出所述待测零件;

所述活动基板④C与所述举升机构④B刚性连接,同步运动,所述活动基板④C包括多个通孔,所述通孔用于配合所述底座柱④A固定所述活动基板④C;

所述专用夹具④D通过快换接口定位安装于所述活动基板④C上,用于类型为第二类零件的待测零件的定位和装夹。

所述标定和校零模块包括:相机标定板⑤A和照度计⑤B;

所述相机标定板⑤A固定安装在所述头架③A上调整至水平,且使所述相机标定板⑤A中心面通过所述顶尖③C和所述液压顶尖③D的轴线并与地平面垂直,所述相机标定板⑤A用于标定所述线扫相机①A;

所述照度计⑤B固定安装在所述头架③A上并调整至水平,用于标定所述线扫光源①C的亮度。

所述控制模块包括工控机⑥A、运动控制卡⑥B、显示器⑥C和监控摄像头⑥D;其中,

所述监控摄像头⑥D,用于监控所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的运动状态;

所述显示器⑥C,用于实时输出所述监控摄像头⑥D拍摄的图像和所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的当前模式,和用于显示所述处理模块对于所述待测图像的处理结果和所述处理模块的处理动态参数;

所述工控机⑥A,用于协调所述运动控制卡⑥B,以控制所述第一类零件定位模块、第二类零件定位模块和所述多轴伺服拍摄模块的运动。

所述处理模块包括:运算服务器⑦A、图像采集卡⑦B和图像处理单元⑦C;其中,

所述运算服务器⑦A配置有图形处理器,用于基于所述图像处理单元⑦C进行深度学习运算,以识别所述待测图像的表面缺陷;

所述图像采集卡⑦B与所述线扫相机①A连接,用于获取所述待测图像并进行存储。

具体地,所述光学成像模块用于待测零件表面图像的采集,线扫相机①A通过千兆以太网与所述工控机⑥A配置的图像采集卡⑦B相连接以传输图像数据,其信号线与控制模块相连接并通过接收到控制模块发出的高电平信号触发线扫相机①A采集图像。所述光源控制器①D控制调节所述线扫光源①C的照明亮度,以配合所述线扫相机①A成像时提供给待测零件表面的光照补偿。所述线扫相机①A和所述线扫光源①C固定在二轴旋转分度座上,并且通过其安装于所述三轴伺服桁架②A上。

所述的多轴伺服拍摄模块在图1中具体为五轴伺服拍摄模块,所述多轴伺服拍摄模块用于控制线扫相机①A和线扫光源①C的位置移动以及角度变化以实现图像扫描动作。所述三轴伺服桁架②A可在导轨②B上实现XYZ三轴方向上的直线移动,所述二轴旋转分度座可实现在水平方向上A旋转轴和垂直方向上B旋转轴的分度旋转运动。所述线扫相机①A和所述线扫光源①C分别固定在与其各自对应的二轴旋转分度座上,通过三轴伺服桁架②A和所述二轴旋转分度座的配合,各自都可独立实现XYZ三个直线轴和AB两个旋转轴的五轴联动。

在图1中,所述第二类零件定位模块中的底座柱④A数量为四个,且所述底座柱④A为锥形,底座柱④A以小端朝上、大端朝下的方式固定在机床床身平面上。相应的,所述活动基板④C上开有4个圆形的通孔,与4根所述底座柱④A相互配合定位。当检测箱体类零件时,该活动基板④C上抬移进到固定位置,其上4个圆孔对准4个锥形底座柱④A然后下降落位,使活动基板④C定位固定于底座柱④A上;所述的专用夹具④D通过快换接口定位安装于活动基板④C上,用于箱体类零件的定位和装夹,专用夹具④D根据箱体类零件的不同定位和夹紧方式进行配置。

对于所述标定和校零模块,所述相机标定板⑤A固定安装在头架③A上调整至水平,且使标定板中心面通过顶尖③C和所述液压顶尖③D的轴线并与地平面垂直,多轴伺服拍摄模块加载着线扫相机①A移动至已设置好的线扫相机①A与相机标定板⑤A相对应的标定位置,线扫相机①A扫射面调整至与相机标定板⑤A呈垂直状态,然后线扫相机①A扫描拍照,根据相机标定板⑤A图片像素尺寸和相机标定板⑤A实际尺寸之间的误差判断线扫相机①A的水平姿态和成像质量。同时,根据相机标定板⑤A图片在图像中的像素位置得到线扫相机①A像素坐标系,与多轴伺服拍摄模块在相机标定板⑤A上的空间坐标系进行变换叠加,两坐标系之间的误差通过硬件调整或软件补偿;所述照度计⑤B固定安装在头架③A上并调整至水平,多轴伺服拍摄模块加载着线扫光源①C移动至已设置好的照度计⑤B上方的感应测试位置,线扫光源①C水平朝下,通过控制线扫光源①C打光亮度,使照度计⑤B上感应元件接收亮度将光讯号转变成电信号并输出照度数值,单位为勒克斯。根据对比线扫光源①C打光的理论亮度值与实际亮度值的差值进行补偿并校零。

对于所述控制模块,多轴伺服拍摄模块、第一类零件定位模块、第二类零件定位模块,其上的第一伺服电机②E、第二伺服电机③H、第三伺服电机③I、编码器、定位传感器、继电器、电气控制单元等,分别与控制模块相连接,由控制模块统一分发指令,然后通过工控机⑥A协调运动控制卡⑥B,最后下达至各级执行机构执行任务。

对于所述处理模块,所述图像处理单元⑦C包括:回转体类零件图像采集模块、箱体类零件图像采集模块、图像增强和预处理模块、人工智能的机器深度学习模块、缺陷识别模块、缺陷分类与评价模块、存储和追溯模块等。

具体地,所述机械零件表面缺陷的检测装置基于机器视觉的线扫描原理,通过线扫相机①A镜头和光源的匹配,对零件表面进行逐行连续扫描及处理,以获取图像。图2所示为回转体类零件定位装夹和检测示意图,对于回转体类零件通过回转线扫成像方式采集待测图像,通过顶尖③C和所述液压顶尖③D定位和夹紧带有中心孔的零件,或者通过向心卡爪③E定位和夹紧无中心孔的零件,然后线扫相机①A镜头通过多轴伺服拍摄模块的位置移动和二轴旋转分度座的角度调整,使其扫射面始终通过回转体轴线,并且可以沿着轴线方向移动。图像采集时,线扫光源①C分别采用高角度明域和低角度暗域的照明方式对零件打光,头架③A伺服电机按线扫拍摄速度旋转带动零件回转,同时触发线扫相机①A采集图片,每旋转一周便获取某个长度区域回转一周的图像,线扫相机①A扫射面沿零件轴线方向依次逐段扫描,直至获取整个回转体零件回转一周的明暗域图像。图3所示为箱体类零件定位装夹和检测示意图,对于箱体类零件通过仿形线扫成像方式采集待测图像,活动基板④C移动定位且固定于锥形底座柱④A上,通过其上的专用夹具④D定位和夹紧零件,然后使线扫相机①A扫射面始终垂直于零件被检测面。图像采集时,线扫光源①C分别采用明域和暗域的方式对零件打光,主控系统控制线扫相机①A镜头按线扫拍摄速度扫描零件表面,同时触发线扫相机①A采集图片,每次扫描便获取零件某个长度区域的图像,通过逐行线扫描配合横向位移的方式,直至完整扫描得到箱体类零件检测平面的明暗域图像。

参考图4,图4为利用本申请实施例提供的机械零件表面缺陷的检测方法检测的缺陷图像,图4中,图4(a)为孔洞缺陷,图4(b)为白点缺陷,图4(c)为残缺缺陷,图4(d)为磕碰缺陷,图4(e)为裂痕缺陷,图4(f)为划痕缺陷。

下面对本申请实施例提供的机械零件表面缺陷的检测方法进行描述,下文描述的机械零件表面缺陷的检测方法可与上文描述的机械零件表面缺陷的检测装置相互对应参照。

相应的,本申请实施例还提供了一种机械零件表面缺陷的检测方法,基于上述任一实施例所述的机械零件表面缺陷的检测系统实现,如图5所示,所述机械零件表面缺陷的检测方法包括:

S101:检测第一类零件定位模块和第二类零件定位模块的状态;

S102:利用标定和校零模块对光学成像模块和多轴伺服拍摄模块进行标定和校零;

S103:利用控制模块控制所述光学成像模块、所述标定和校零模块、所述第一类零件定位模块和第二类零件定位模块协同工作,并获取所述光学成像模块拍摄的所述待测图像;

S104:利用处理模块对所述待测图像进行图像识别,以根据识别结果判断所述待测零件的表面缺陷。

相应的,本申请实施例还提供了一种机械零件表面缺陷的检测系统,包括:存储器和处理器;

所述存储器用于存储程序代码,所述处理器用于调用所述程序代码,所述程序代码用于:

检测第一类零件定位模块和第二类零件定位模块的状态;

利用标定和校零模块对光学成像模块和多轴伺服拍摄模块进行标定和校零;

利用控制模块控制所述光学成像模块、所述标定和校零模块、所述第一类零件定位模块和第二类零件定位模块协同工作,并获取所述光学成像模块拍摄的所述待测图像;

利用处理模块对所述待测图像进行图像识别,以根据识别结果判断所述待测零件的表面缺陷。

相应的,本申请实施例还提供了一种存储介质,所述存储介质上存储有程序代码,所述程序代码被执行时实现上述任一实施例所述的机械零件表面缺陷的检测方法。

综上所述,本申请实施例提供了一种机械零件表面缺陷的检测装置、检测方法及相关装置,其中,所述机械零件表面缺陷的检测装置基于机器视觉实现对待测零件的表面缺陷识别和检测,无需依赖人工生理和心理状态,有利于提高待测零件的表面缺陷识别和检测的精度,避免漏检误检,效率低,人力成本高的问题。同时所述机械零件表面缺陷的检测装置设置有第一类零件定位模块和第二类零件定位模块,可用于对不同类型的待测零件的表面缺陷检测,有利于提升所述机械零件表面缺陷的检测装置的适用性。

本说明书中各实施例中记载的特征可以相互替换或者组合,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本申请。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种机械零件表面缺陷的检测装置、检测方法及相关装置

- 一种晶圆表面缺陷检测装置及晶圆表面缺陷检测方法