一种煤基合成气深冷分离制LNG冷电联产的工艺与系统

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于煤化工领域,具体涉及一种煤基合成气深冷分离制LNG冷电联产的工艺与系统。通过该发明可以实现降低甲烷深冷分离中混合制冷剂的用量、减少过程中的压缩功并合理利用压缩所产生的热进行冷电联产。

背景技术

甲烷深冷分离过程需要大量冷量提供,主要由氮气与混合制冷剂提供,制冷过程必定伴随着大量的压缩过程,在此过程中产生了大量的低品味余热,在工业过程中,这一部分低品位余热不能用于工业生产,而利用这一部分低温余热转换为高品质能量,是实现过程节能降耗、绿色生产的关键。提高品质后的能量可直接作用与工业生产或者生活中充分被利用,回收这一部分低品位余热的技术有热泵技术、有机朗肯循环等。

热泵可以分为吸收式热泵、电热式热泵、蒸汽压缩式热泵、化学式热泵、吸附式热泵和喷射式热泵。热泵是利用低品位热源驱动装置经过转换后产生高品质能量的过程,热泵可以有效的回收低品位的余热,是一种保护环境和提高能量效率的装置。

有机朗肯循环是以低沸点的有机物作为工质,回收工业过程中的低品位余热发电的一个工程,有机工质吸收余热气化,推动汽轮机发电,发电后由水或者空气冷却,再经由工质泵加压循环。

煤制气甲烷深冷分离对于化工产品的质量具有决定性作用,而充分利用分离过程中的余热对于产品生产过程的节能、高效具有深远意义。分离出的LNG也是清洁的优质能源,对环境友好,广泛应用于各个领域,符合国家对清洁能源的定义。

传统的煤基富甲烷合成气深冷分离制天然气工艺如图1所示,主要流程描述如下:

全流程分为三个部分,分别是氮气压缩制冷、粗合成气深冷分离、混合制冷剂压缩制冷。

粗合成气深冷分离:粗合成气经压缩机与水冷器,进入深冷换热器降温深冷,出深冷换热器的合成气进入粗合成气气液分离罐进行气液分离,气相经膨胀机降压降温,液相经节流阀。出膨胀机和节流阀的粗合成气同时进入甲烷深冷分离塔进行分离,塔顶出口的合成气与塔釜出口的天然气进入LNG深冷器,出口天然气被冷却进入下一工段,出LNG深冷器的合成气经压缩机进入深冷换热器进行换热回收冷量,再进入下一个工段。

氮气压缩制冷:氮气经两段压缩与降温,降温后的氮气经氮气预冷器降温后,进入深冷换热器进行降温深冷,出深冷换热器的氮气进入氮气一次气液分离罐进行气液分离,气相经膨胀机降压,液相经节流阀降压,温度进一步降低。降压后的气相与液相再进入氮气一次气液分离罐进行气液分离,液相进入甲烷深冷分离塔的塔顶冷凝器为塔顶提供冷量完全气化。出塔顶冷凝器的氮气与气液分离罐气相混合,然后进入深冷换热器回收冷量后再进行压缩循环。

混合制冷剂压缩制冷:混合制冷剂经三段压缩与降温,再进入深冷换热器进行降温,出深冷换热器的混合制冷剂进入甲烷深冷分离塔再沸器为塔釜提供热量,温度降低,出塔釜再沸器的混合制冷剂再进入深冷换热器进行进一步的降温,出换热器的混合制冷剂经过节流阀降压,温度降低,再回流回深冷换热器为氮气、粗合成气与其本身提供冷量。

上述传统的煤基富甲烷合成气深冷分离制天然气工艺主要存在两点不足:

(1)全流程混合制冷剂、粗合成气、氮气压缩后所产生的热量全部由公用工程的冷却水提供冷量进行降温,造成冷却水的循环量大成本高,并且热量没有合理利用,不节能环保。

(2)混合制冷剂的88.78%冷量用于冷却自身,剩下的11.22%用于冷却混合制冷剂与粗合成气,能量利用的不合理,导致混合制冷剂的用量增加,压缩的压力偏高,压缩功大,能耗高。

总而言之传统工艺存在能耗高、热利用不充分、混合制冷剂能量利用不合理的问题。

发明内容

为了克服以上能耗高、热利用不充分、混合制冷剂能量利用不合理的问题,本发明提出了一种煤基合成气深冷分离制LNG冷电联产的工艺与系统。所提供的富甲烷煤基合成气深冷分离制LNG冷电联产的新工艺能达到降低能耗、能量与热利用合理的目的。

本发明的目的通过以下技术方案实现。

一种煤基合成气深冷分离制LNG冷电联产的系统,包括粗合成气深冷分离单元、氮气压缩制冷单元、混合制冷剂压缩制冷单元、溴化锂余热回收单元和有机朗肯循环发电单元;

所述粗合成气深冷分离单元包括第一压缩机、粗合成气冷却器、深冷换热器、甲烷深冷分离塔、粗合成气气液分离罐、第一膨胀机、第一节流阀、LNG深冷器、第二压缩机;

所述第一压缩机与所述粗合成气冷却器连接,所述粗合成气冷却器与所述深冷换热器的第八进口连接,所述深冷换热器的第八出口与所述甲烷深冷分离塔的塔釜再沸器连接,所述甲烷深冷分离塔的塔釜再沸器与所述深冷换热器第七进口连接,所述深冷换热器第七出口与粗合成气气液分离罐连接,所述粗合成气气液分离罐的顶部、底部分别与所述第一膨胀机、第一节流阀连接,所述第一膨胀机、第一节流阀与所述甲烷深冷分离塔连接,所述甲烷深冷分离塔与所述LNG深冷器连接,所述LNG深冷器与所述第二压缩机连接,所述第二压缩机与所述深冷换热器的第四进口连接;

所述氮气压缩制冷单元包括第三压缩机、余热回收器、有机工质蒸发器、第四压缩机、氮气预冷器、所述深冷换热器、氮气一次气液分离罐、第二膨胀机、第四节流阀和氮气二次气液分离罐;

所述第三压缩机与所述余热回收器的第四进口相连,所述余热回收器的第四出口与有机工质蒸发器的第四进口相连,所述有机工质蒸发器的第四出口与第四压缩机相连,所述第四压缩机与有机工质蒸发器的第六进口相连,所述有机工质蒸发器的第六出口与所述氮气预冷器的第二进口相连,所述氮气预冷器的第二出口与所述深冷换热器的第三进口相连,所述深冷换热器的第三出口与所述氮气一次气液分离罐连接,所述氮气一次气液分离罐的顶部、底部分别与所述第二膨胀机、第四节流阀连接,所述第二膨胀机、第四节流阀与所述氮气二次气液分离罐连接,所述氮气二次气液分离罐的顶部与所述深冷换热器的第二进口连接,所述深冷换热器的第二出口与所述氮气预冷器的第一进口连接,所述氮气预冷器的第一出口与第三压缩机连接;所述氮气二次气液分离罐的底部与所述甲烷深冷分离塔的塔顶冷凝器连接;所述甲烷深冷分离塔的塔顶冷凝器与所述深冷换热器的第二进口连接;

所述混合制冷剂压缩制冷单元包括第五压缩机、所述余热回收器、第六压缩机、所述有机工质蒸发器、第七压缩机、所述深冷换热器和第二节流阀;

所述第五压缩机与所述余热回收器的第二进口连接,所述余热回收器的第二出口与所述第六压缩机连接,所述第六压缩机与所述有机工质蒸发器的第五进口连接,所述有机工质蒸发器的第五出口与所述第七压缩机连接,所述第七压缩机与所述余热回收器的第三进口连接,所述余热回收器的第三出口与所述深冷换热器的第六进口连接,所述深冷换热器的第六出口与所述第二节流阀连接,所述第二节流阀与所述深冷换热器的第五进口相连,所述深冷换热器的第五出口与第五压缩机连接;

所述溴化锂余热回收单元包括溴化锂溶液输送泵、所述余热回收器、溴化锂气液分离罐、所述有机工质蒸发器、第三节流阀、第四节流阀、水冷器、所述粗合成气冷却器和所述深冷换热器;

所述溴化锂溶液输送泵与所述余热回收器的第一进口连接,所述余热回收器的第一出口与所述溴化锂气液分离罐连接,所述溴化锂气液分离罐底部液相、顶部气相分别与所述有机工质蒸发器的第三进口、第二进口连接,所述有机工质蒸发器的第三出口与所述第四节流阀连接,所述第四节流阀与所述水冷器连接,所述水冷器与溴化锂溶液输送泵连接;所述有机工质蒸发器的第二出口与所述第三节流阀连接,所述第三节流阀与所述粗合成气冷却器、所述深冷换热器的第一入口连接,所述深冷换热器的第一出口与所述水冷器连接;所述粗合成气冷却器与所述水冷器连接;

所述有机朗肯循环发电单元包括透平、空冷器、有机工质输送泵和所述有机工质蒸发器;

所述有机工质输送泵与所述有机工质蒸发器的第一进口连接,所述有机工质蒸发器的第一出口与所述透平连接,所述透平与空冷器连接,所述空冷器与有机工质输送泵连接。

利用以上所述的一种煤基合成气深冷分离制LNG冷电联产系统的工艺,包括粗合成气深冷分离过程、氮气压缩制冷过程、混合制冷剂压缩制冷过程、溴化锂余热回收过程和有机朗肯循环发电过程;

所述粗合成气深冷分离过程中,粗合成气经压缩与冷却后进入所述深冷换热器的第八进口,换热后经过深冷换热器第八出口进入所述甲烷深冷分离塔的塔釜再沸器,出甲烷深冷分离塔的塔釜再沸器后进入所述深冷换热器第七进口,深冷后经过深冷换热器第七出口进入粗合成气气液分离罐,分离后气相经膨胀后进入所述甲烷深冷分离塔,液相经节流后进入甲烷深冷分离塔,所述甲烷深冷分离塔塔釜液相进入LNG深冷器,深冷后进入下一工段,甲烷深冷分离塔塔顶的气相进入所述LNG深冷器,换热后经压缩进入深冷换热器的第四进口,换热后经过第四出口进入下一工段;

所述氮气压缩制冷过程中,氮气经一级压缩后进入所述余热回收器的第四进口,并由余热回收器的第四出口出,进入所述有机工质蒸发器的第四进口,回收余热后由有机工质蒸发器第四出口出,经二级压缩后与进入有机工质蒸发器的第六进口,回收余热后由有机工质蒸发器的第六出口出,进入所述氮气预冷器预冷,经预冷后进入所述深冷换热器的第三进口,经深冷后经过深冷换热器的第三出口进入所述氮气一次气液分离罐,分离后的气相经膨胀进入氮气二次气液分离罐,液相经节流后进入所述氮气二次气液分离罐,经氮气二次气液分离罐分离的液相进入所述甲烷深冷分离塔的塔顶冷凝器,经换热后出塔顶冷凝器与经所述氮气二次气液分离罐分离的气相混合,经混合后进入所述深冷换热器的第二进口,提供一部分冷量后经深冷换热器第二出口进入所述氮气预冷器为氮气预冷,出氮气预冷器后进行循环;

所述混合制冷剂压缩制冷过程中,混合制冷剂经一级压缩后进入所述余热回收器的第二进口,回收余热后由余热回收器的第二出口出,经二级压缩后进入所述有机工质蒸发器的第五进口,由有机工质蒸发器的第五出口出,经三级压缩后进入所述余热回收器的第三进口,回收余热后由余热回收器的第三出口出,进入所述深冷换热器的第六进口,深冷后由深冷换热器的第六出口出的混合制冷剂经过节流进入所述深冷换热器的第五进口,提供冷量后经深冷换热器的第五出口进行循环;

所述溴化锂余热回收过程中,溴化锂溶液进入所述余热回收器的第一进口,经加热后由余热回收器的第一出口出,再进入所述溴化锂气液分离罐,经溴化锂气液分离罐分离后的液相进入所述有机工质蒸发器的第三进口,提供热量后由有机工质蒸发器的第三出口出;经溴化锂气液分离罐分离后的气相进入所述有机工质蒸发器的第二进口,液化后由有机工质蒸发器的第二出口出再经节流进入分流器,一部分液相进入深冷换热器的第一进口,提供冷量后由深冷换热器的第一出口出,另一部分液相进入所述粗合成气冷却器换热后与深冷换热器第一出口出的物流以及经有机工质蒸发器第三出口出来并经节流后的物流共同混合后经水冷器、泵进行循环;

所述有机朗肯循环发电过程中,有机工质进入所述有机工质蒸发器的第一进口,气化后由有机工质蒸发器的第一出口出,再进入透平发电,发电后经空冷器进行冷却后经泵送进行循环。

优选的,所述混合制冷剂压缩制冷过程中,混合制冷剂经一级压缩前的进口流量为3760-5170kmol/h,温度为16-24℃,压力为1-1.5bar;所述混合制冷剂主要组分摩尔百分比为:甲烷22%-33%,氮气2%-4%,丙烷19%-29%,乙烯36%-54%。

优选的,所述混合制冷剂压缩制冷过程中,混合制冷剂经一级、二级、三级压缩后的压力分别为4-6bar、13-15bar、30-35bar,在进行下一级压缩之前在余热回收器或有机工质蒸发器中回收余热最终出口温度为30-35℃;

混合制冷剂出深冷换热器第六出口的温度为-143℃至-175℃,节流后的压力为1-1.5bar;

混合制冷剂出深冷换热器第五出口的温度为16-24℃。

优选的,所述粗合成气深冷分离过程中,粗合成气进口流量为3658-5030kmol/h,温度为24-36℃,压力为26-40bar,所述粗合成气的主要组分摩尔百分比为:一氧化碳为22%-33%,氢气为55%-64%,甲烷为8%-15%,冷却前被压缩至38bar-56bar。

优选的,所述粗合成气深冷分离过程中,粗合成气出深冷换热器第八出口的温度为-64.8℃至-97.2℃;

粗合成气出深冷换热器第七出口的温度为-148至-152℃;

粗合成气进甲烷深冷分离塔的压力为9.6bar-14.4bar,经分离后塔顶气相的主要组分摩尔百分比为:一氧化碳为24%-36%,氢气为56%-84%;塔釜液相的主要组分摩尔百分比为甲烷90%-95%。

优选的,所述粗合成气深冷分离过程中,LNG深冷换热器中LNG出口温度为-162℃;塔顶合成气经LNG深冷换热器后压缩至20.8-31.2bar。

优选的,所述氮气压缩制冷过程中,氮气经一级压缩前的进口流量为1600-2200kmol/h,温度为15-35℃,压力为2.8bar-4.2bar;

氮气经一级、二级压缩后的压力分别为13-17bar、25-30bar,在进行下一级压缩之前在余热回收器或有机工质蒸发器中回收余热最终出口温度为30-35℃;

氮气经氮气预冷器的出口温度为-67℃至-101℃;

氮气出深冷换热器第三出口的温度为-155.8℃至-148.2℃,气相分率为0.56-0.84;

氮气一次气液分离罐中,气、液相出口膨胀压力为2.8-4.2bar;

氮气出深冷换热器第二出口的温度为-86.4℃至-129.6℃。

优选的,所述溴化锂余热回收过程中,溴化锂溶液进入余热回收器第一入口的流量为3900-4900kmol/h,温度为24-36℃,压力为62-94kpa,溴化锂摩尔分率为40%-60%;

溴化锂溶液出余热回收器第一出口的温度为110-130℃;

经气液分离的溴化锂溶液,气相液化后节流压力为0.62kpa,进入深冷换热器第一进口的流量为64-96kmol/h,出口温度为20-30℃,进入粗合成气冷却器的流量为394-592kmol/h。

优选的,所述有机朗肯循环发电过程中,有机工质成分为R134a(二氟二氯甲烷)、R245fa(五氟丙烷)中的一种以上,有机工质泵送前的温度为20-30℃,压力为4.8-7.2bar,流量为2560-3840kmol/h,泵送压力为16-24bar,出有机工质蒸发器温度为100-130℃,出透平的压力为4.8-7.2bar,发电量为1644-2466kW,冷却温度为20-30℃。

相对于现有技术,本发明具有如下优点及有益效果:

(1)本发明优化了传统的煤基富甲烷合成气深冷分离制天然气工艺,新添加的溴化锂余热回收单元,有机朗肯循环发电单元将传统工艺的所有余热都利用起来,能提供一定的冷量降低混合制冷剂的出口温度与流量,减少了压缩功。并产生了一部分电。实现更高资源利用率同时较小的设备改动降低工厂调整工艺的成本,能广泛应用于传统工艺的优化。

(2)本发明优化了传统的煤基富甲烷合成气深冷分离制天然气工艺,能耗降低了20.27%,压缩功热利用率提高了100%,混合制冷剂流量下降了15.31%,混合制冷剂用于冷却自身的能量降低至86.43%,发电量占流程压缩功的8.69%。

附图说明

图1为传统的煤基富甲烷合成气深冷分离制天然气工艺。

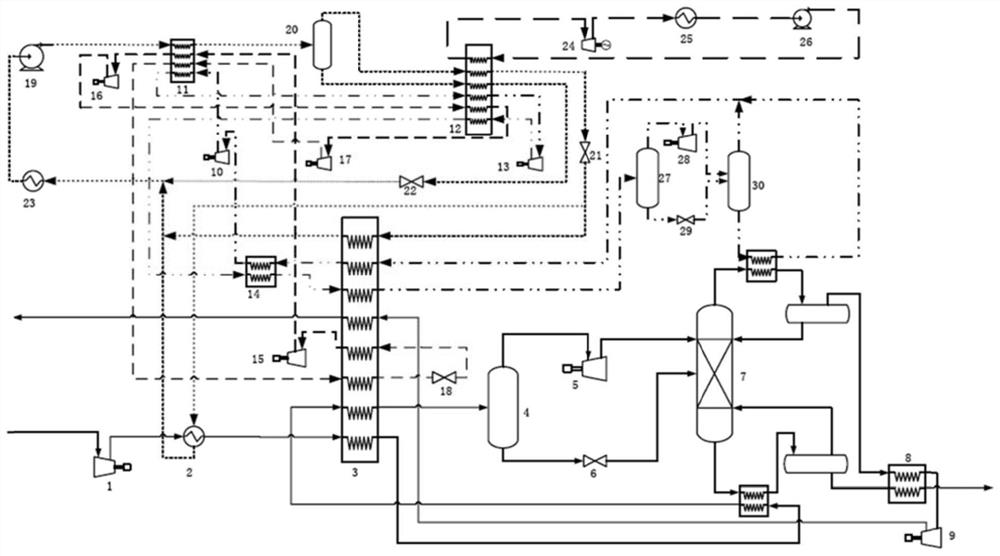

图2为本发明煤基甲醇粗合成气深冷分离制天然气冷电联产的工艺。

图3为本发明的深冷换热器。

图4为本发明的余热回收器。

图5为本发明的有机工质蒸发器。

具体实施方法

下面结合具体实施例对本发明作进一步具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

以下实施例采用的系统设置如下:

包括粗合成气深冷分离单元、氮气压缩制冷单元、混合制冷剂压缩制冷单元、溴化锂余热回收单元和有机朗肯循环发电单元;

所述粗合成气深冷分离单元包括第一压缩机1、粗合成气冷却器2、深冷换热器3、甲烷深冷分离塔7、粗合成气气液分离罐4、第一膨胀机5、第一节流阀6、LNG深冷器8、第二压缩机9;

所述第一压缩机1与所述粗合成气冷却器2连接,所述粗合成气冷却器2与所述深冷换热器3的第八进口连接,所述深冷换热器3的第八出口与所述甲烷深冷分离塔7的塔釜再沸器连接,所述甲烷深冷分离塔7的塔釜再沸器与所述深冷换热器3第七进口连接,所述深冷换热器3第七出口与粗合成气气液分离罐4连接,所述粗合成气气液分离罐4的顶部、底部分别与所述第一膨胀机5、第一节流阀6连接,所述第一膨胀机5、第一节流阀6与所述甲烷深冷分离塔7连接,所述甲烷深冷分离塔7与所述LNG深冷器8连接,所述LNG深冷器8与所述第二压缩机9连接,所述第二压缩机9与所述深冷换热器3的第四进口连接;

所述氮气压缩制冷单元包括第三压缩机10、余热回收器11、有机工质蒸发器12、第四压缩机13、氮气预冷器14、所述深冷换热器3、氮气一次气液分离罐27、第二膨胀机28、第四节流阀29和氮气二次气液分离罐30;

所述第三压缩机10与所述余热回收器11的第四进口相连,所述余热回收器11的第四出口与有机工质蒸发器12的第四进口相连,所述有机工质蒸发器12的第四出口与第四压缩机13相连,所述第四压缩机13与有机工质蒸发器12的第六进口相连,所述有机工质蒸发器12的第六出口与所述氮气预冷器14的第二进口相连,所述氮气预冷器14的第二出口与所述深冷换热器3的第三进口相连,所述深冷换热器3的第三出口与所述氮气一次气液分离罐27连接,所述氮气一次气液分离罐27的顶部、底部分别与所述第二膨胀机28、第四节流阀29连接,所述第二膨胀机28、第四节流阀29与所述氮气二次气液分离罐30连接,所述氮气二次气液分离罐30的顶部与所述深冷换热器3的第二进口连接,所述深冷换热器3的第二出口与所述氮气预冷器14的第一进口连接,所述氮气预冷器14的第一出口与第三压缩机10连接;所述氮气二次气液分离罐30的底部与所述甲烷深冷分离塔7的塔顶冷凝器连接;所述甲烷深冷分离塔7的塔顶冷凝器与所述深冷换热器3的第二进口连接;

所述混合制冷剂压缩制冷单元包括第五压缩机15、所述余热回收器11、第六压缩机16、所述有机工质蒸发器12、第七压缩机17、所述深冷换热器3和第二节流阀18;

所述第五压缩机15与所述余热回收器11的第二进口连接,所述余热回收器11的第二出口与所述第六压缩机16连接,所述第六压缩机16与所述有机工质蒸发器12的第五进口连接,所述有机工质蒸发器12的第五出口与所述第七压缩机17连接,所述第七压缩机17与所述余热回收器11的第三进口连接,所述余热回收器11的第三出口与所述深冷换热器3的第六进口连接,所述深冷换热器3的第六出口与所述第二节流阀18连接,所述第二节流阀18与所述深冷换热器3的第五进口相连,所述深冷换热器3的第五出口与第五压缩机15连接;

所述溴化锂余热回收单元包括溴化锂溶液输送泵19、所述余热回收器11、溴化锂气液分离罐20、所述有机工质蒸发器12、第三节流阀21、第四节流阀22、水冷器23、所述粗合成气冷却器2和所述深冷换热器3;

所述溴化锂溶液输送泵19与所述余热回收器11的第一进口连接,所述余热回收器11的第一出口与所述溴化锂气液分离罐20连接,所述溴化锂气液分离罐底部液相、顶部气相分别与所述有机工质蒸发器12的第三进口、第二进口连接,所述有机工质蒸发器12的第三出口与所述第四节流阀22连接,所述第四节流阀22与所述水冷器23连接,所述水冷器23与溴化锂溶液输送泵19连接;所述有机工质蒸发器12的第二出口与所述第三节流阀21连接,所述第三节流阀21与所述粗合成气冷却器2、所述深冷换热器3的第一入口连接,所述深冷换热器3的第一出口与所述水冷器23连接;所述粗合成气冷却器2与所述水冷器23连接;

所述有机朗肯循环发电单元包括透平24、空冷器25、有机工质输送泵26和所述有机工质蒸发器12;

所述有机工质输送泵26与所述有机工质蒸发器12的第一进口连接,所述有机工质蒸发器12的第一出口与所述透平24连接,所述透平24与空冷器25连接,所述空冷器25与有机工质输送泵26连接。

传统的煤基富甲烷合成气深冷分离制天然气工艺见图1;本发明煤基甲醇粗合成气深冷分离制天然气冷电联产的工艺见图2,其中的深冷换热器见图3、余热回收器见图4、有机工质蒸发器见图5。

实施例1

1、氮气压缩制冷单元

初始氮气温度为15℃,压力为2.8bar,流量为1600kmol/h,经压缩机压缩至13bar,压缩后的物流进入余热回收器和有机工质蒸发器回收余热,出口温度在30℃,再进入压缩机压缩至22bar,进入余热回收器出口温度30℃,进入氮气预冷器进行预冷,出口温度为-67℃,再进入深冷换热器进一步降温至-155.8℃,气相分率为0.56,进入氮气一次气液分离罐进行气液分离,气、液分别膨胀节流至2.8bar,再一次进入氮气二次气液分离罐进行气液分离,其中液相的氮气为甲烷分离塔塔顶提供冷量气化,与氮气二次气液分离罐的气相进行混合,进入深冷换热器进行冷量回收出口温度为-86.4,,再进入氮气预冷器预冷氮气,出口温度为15℃然后进行循环。

2、粗合成气深冷分离单元

初始粗合成气温度为24℃,压力为26bar,流量为3658kmol/h,组成以摩尔百分比计为27%CO、62%H

3、混合制冷剂压缩制冷单元

混合制冷剂温度为16℃,压力为1bar,流量为3760kmol/h。组成以摩尔百分比计为28%CH

4、溴化锂余热回收单元

溴化锂溶液温度为24℃,压力为62kpa,流量为3920kmol/h,组成以摩尔百分比计溴化锂49%、水51%,经过余热回收器加热到110℃,经气液分离罐进行气液分离,气相与液相进入有机工质蒸发器降温到27℃。27℃的液相经节流阀降压到0.62kpa,气相降温到27℃液化,经节流阀出口压力为0.5kpa,温度降为0℃,其中64kmol/h进入深冷换热器提供冷量出口温度为20℃,剩余394kmol/h进入粗合成气深冷换热器冷却粗合成气后流出,将以上三股物流混合进入水冷器冷却出口温度24℃,经泵加压后循环。

5、有机朗肯循环发电单元

选择有机工质为:R134a(二氟二氯甲烷),流量为2560kmol/h,温度为20℃,压力为4.8bar,流量为2560kmol/h,泵送到16bar进有机工质蒸发器加热到110℃入透平发电,发电量为1644kw,压力降低到4.8bar,经空冷器冷却到20℃进行循环。

原流程能耗为20441.12kW,新流程能耗为16297.73,节能20.27%。混合制冷剂原流程冷却所需冷量23743.5kW,产生冷量26742.25kW,冷却自身占比88.786%,混合制冷剂新流程冷却所需冷量19095kW,产生冷量22093kW,冷却自身占比86.4%。原流程混合制冷剂流量为4440kmol/h,新流程混合制冷剂流量为3760kmol/h,减少了15.31%。发电量为1644kW,流程压缩功为18910kW,发电量占总压缩功的8.69%。

实施例2

1、氮气压缩制冷单元

初始氮气温度为24℃,压力为3.5bar,流量为1900kmol/h,经压缩机压缩至15.5bar,压缩后的物流进入余热回收器和有机工质蒸发器回收余热,出口温度在33℃,再进入压缩机压缩至27bar,进入余热回收器出口温度33℃,进入氮气预冷器进行预冷,出口温度为-85℃,再进入深冷换热器进一步降温至-151.5℃,气相分率为0.7,进入氮气一次气液分离罐进行气液分离,气、液分别膨胀节流至3.5bar,再一次进入氮气二次气液分离罐进行气液分离,其中液相的氮气为甲烷分离塔塔顶提供冷量气化,与氮气二次气液分离罐的气相进行混合,进入深冷换热器进行冷量回收出口温度为-100℃,再进入氮气预冷器预冷氮气,出口温度为24℃然后进行循环。

2、粗合成气深冷分离单元

初始粗合成气温度为30℃,压力为33bar,流量为4333kmol/h,组成以摩尔百分比计为27%CO、62%H

3、混合制冷剂压缩制冷单元

混合制冷剂温度为20℃,压力为1.5bar,流量为5170kmol/h。组成以摩尔百分比为28%CH

4、溴化锂余热回收单元

溴化锂溶液温度为30℃,压力为78kpa,流量为4900kmol/h,组成以摩尔百分比计溴化锂49%、水51%,经过余热回收器加热到124℃,经气液分离罐进行气液分离,气相与液相进入有机工质蒸发器降温到30℃。30℃的液相经节流阀降压到0.62kpa,气相降温到30℃液化,经节流阀出口压力为0.62kpa,温度降为0℃,其中80kmol/h进入深冷换热器提供冷量出口温度为25℃,剩余493kmol/h进入粗合成气深冷换热器冷却粗合成气后流出,将以上三股物流混合进入水冷器冷却出口温度30℃,经泵加压后循环。

5、有机朗肯循环发电单元

选择有机工质为:R134a(二氟二氯甲烷),流量为3200kmol/h,温度为25℃,压力为6bar,流量为3200kmol/h,泵送到20bar进有机工质蒸发器加热到115℃入透平发电,发电量为2055kw,压力降低到6bar,经空冷器冷却到25℃进行循环。

原流程能耗为25551.4kW,新流程能耗为20372.17kW,节能20.27%。混合制冷剂原流程冷却所需冷量23743.5kW,产生冷量26742.25kW,冷却自身占比88.786%,混合制冷剂新流程冷却所需冷量23868.75kW,产生冷量27617.42kW,冷却自身占比86.4%。原流程混合制冷剂流量为5272kmol/h,新流程混合制冷剂流量为4465kmol/h,减少了15.31%。发电量为2055kW,流程压缩功为20372kW,发电量占总压缩功的8.69%。

实施例3

1、氮气压缩制冷单元

初始氮气温度为35℃,压力为4.2bar,流量为2200kmol/h,经压缩机压缩至17bar,压缩后的物流进入余热回收器和有机工质蒸发器回收余热,出口温度在35℃,再进入压缩机压缩至32bar,进入余热回收器出口温度35℃,进入氮气预冷器进行预冷,出口温度为-101℃,再进入深冷换热器进一步降温至-148.2℃,气相分率为0.84,进入氮气一次气液分离罐进行气液分离,气、液分别膨胀节流至4.2bar,再一次进入氮气二次气液分离罐进行气液分离,其中液相的氮气为甲烷分离塔塔顶提供冷量气化,与氮气二次气液分离罐的气相进行混合,进入深冷换热器进行冷量回收出口温度为-129℃,再进入氮气预冷器预冷氮气,出口温度为35℃然后进行循环。

2、粗合成气深冷分离单元

初始粗合成气温度为36℃,压力为40bar,流量为5030kmol/h,组成以摩尔百分比计为27%CO、62%H

3、混合制冷剂压缩制冷单元

混合制冷剂温度为24℃,压力为1.2bar,流量为4465kmol/h。组成以摩尔百分比计28%CH

4、溴化锂余热回收单元

溴化锂溶液温度为36℃,压力为78kpa,流量为4400kmol/h,组成以摩尔百分比计溴化锂49%、水51%,经过余热回收器加热到130℃,经气液分离罐进行气液分离,气相与液相进入有机工质蒸发器降温到30℃。30℃的液相经节流阀降压到0.62kpa,气相降温到30℃液化,经节流阀出口压力为0.62kpa,温度降为0℃,其中96kmol/h进入深冷换热器提供冷量出口温度为30℃,剩余592kmol/h进入粗合成气深冷换热器冷却粗合成气后流出,将以上三股物流混合进入水冷器冷却出口温度36℃,经泵加压后循环。

5、有机朗肯循环发电单元

选择有机工质为:R134a(二氟二氯甲烷),流量为3840kmol/h,温度为30℃,压力为7.2bar,泵送到24bar进有机工质蒸发器加热到120℃入透平发电,发电量为2466kw,压力降低到6bar,经空冷器冷却到30℃进行循环。

原流程能耗为35591kW,新流程能耗为28377kW,节能20.27%。混合制冷剂原流程冷却所需冷量33730kW,产生冷量37990kW,冷却自身占比88.786%,混合制冷剂新流程冷却所需冷量28641kW,产生冷量33150kW,冷却自身占比86.4%。原流程混合制冷剂流量为6104kmol/h,新流程混合制冷剂流量为5170kmol/h,减少了15.31%。发电量为2466kW,流程压缩功为28377kW,发电量占总压缩功的8.69%。

- 一种煤基合成气深冷分离制LNG冷电联产的工艺与系统

- 一种煤基富甲烷合成气深冷分离制LNG的工艺与系统