氯化结合水浸回收电镀污泥中重金属的装置及方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及电镀污泥有价金属回收领域,具体涉及氯化结合水浸回收电镀污泥中重金属的装置及方法。

背景技术

电镀污泥是电镀行业通过物理化学方法处理电镀废水过程中产生的危险废物。电镀行业飞速发展,据估计,中国每年产生上千万吨电镀污泥。电镀污泥中含有大量重金属,铬、镍、铜等。如果随意丢弃,不仅将导致环境问题,危害人类健康,电镀污泥中大量重金属也将被浪费。因此,电镀污泥中重金属提取对环境保护及资源利用具有重要意义。酸浸、氨浸、生物浸出、焙烧-浸出等传统湿法提取技术均不可避免存在一个问题:铬与镍、铜共存于浸出液,这将阻碍后续浸出液再利用。而对于镍、铜混合液中镍、铜分离则有非常成熟的技术。因此亟需一种可有效实现电镀污泥中铬与镍、铜的选择性分离的新技术。

近年来,氯化法成为一种从固体废物中回收重金属的有前途的方法。与传统的火法相比,氯化法具有能耗低、操作简单、选择性高等优点。在氯化过程中,金属转化为相应的氯化物,然后根据氯化物沸点的不同或易溶于水的特点对危险废物中重金属进行提取。部分文献记载了利用氯化铵作为氯化剂,再通过酸浸回收电镀污泥中有价金属,但酸浸过程中多种金属(铬、镍、铜、铁等)均进入液相,未实现铬与镍、铜的选择性分离,这将阻碍浸出液的进一步利用。目前,缺乏针对电镀污泥铬与镍、铜完全分离的重金属提取装备。

现有技术中通过利用硫酸浸出电镀污泥中重金属,再通过铁粉置换、调节pH、萃取、沉淀等工艺回收电镀污泥中重金属,整个流程长、操作复杂,且未将铬与镍、铜进行分离,将阻碍镍、铜资源再利用。或者通过酸浸将电镀污泥中重金属全部溶出,再通过铁还原铜、氧化沉淀加入的铁、最后通过硫酸、硝酸铅获得铬酸铅等方式分离各重金属,化学试剂使用量大、操作繁琐。

发明内容

本发明的目的是为了克服以上现有技术存在的化学试剂使用量大、操作繁琐等技术问题,提供了氯化结合水浸回收电镀污泥中重金属的装置及方法。

本发明的目的通过以下的技术方案实现:氯化结合水浸回收电镀污泥中重金属的设备,包括粉碎机、氯化焙烧主机、吸收池、水浸主机、收集池和底座,所述粉碎机、氯化焙烧主机、吸收池、水浸主机、收集池均安装于所述底座,所述粉碎机通过第一螺旋上料机与所述氯化焙烧主机连接,所述氯化焙烧主机通过第二螺旋上料机与所述水浸主机连接,所述氯化焙烧主机的排气管与所述吸收池连接,所述水浸主机的出液管与所述收集池连接。

更优的选择,所述氯化焙烧主机包括保温外壳、温度控制器、第一搅拌器、第二出料座、第二下淌板和第一支架,所述保温外壳顶部设有加料管和排气管,所述排气管与所述吸收池连通,所述保温外壳上部设有第一进料口和进气管,所述第一进料口与所述第一螺旋上料机连通,所述保温外壳底部设有第二出料座,所述第二出料座设有第二出料口,所述第二出料口通过第二下淌板与所述第二螺旋上料机连接,所述温度控制器与所述保温外壳连接,所述第一支架安装于所述保温外壳的底部。

更优的选择,所述水浸主机包括水浸外壳、第二搅拌器和第二支架,所述水浸外壳的上部设有注水管和第二进料口,所述第二进料口通过第二螺旋上料机与所述氯化焙烧主机连接,所述水浸外壳的下部设有出液管,所述出液管与所述收集池连接,所述第二搅拌器安装于所述水浸外壳的内腔,所述水浸外壳的底部设有第三出料座,所述第三出料座设有第三出料口,所述第二支架安装于所述水浸外壳的底部。

更优的选择,所述粉碎机包括粉碎外壳、进料斗、第一出料座、第一下淌板和粉碎齿,所述进料斗安装于所述粉碎外壳的顶部,所述第一出料座将粉碎外壳内腔分割为上腔体和下腔体,所述第一出料座设有第一出料口,所述粉碎齿安装于所述上腔体,所述第一下淌板安装于所述下腔体,所述第一下淌板通过第一螺旋上料机与所述氯化焙烧主机连接。

氯化结合水浸回收电镀污泥中重金属的方法,包括以下步骤:

(1)启动粉碎机,向所述粉碎机的进料斗加入电镀污泥块,所述电镀污泥块通过所述粉碎机的粉碎齿处理,得到电镀污泥碎末,所述电镀污泥碎末通过第一螺旋上料机输送到氯化焙烧主机内,同时向所述氯化焙烧主机的加料管投入氯化剂;

(2)待所述电镀污泥碎末和所述氯化剂投入完毕后,通过所述氯化焙烧主机的进气管通入保护气体,当所述氯化焙烧主机的内腔充满保护气体后,对所述电镀污泥碎末和所述氯化剂进行搅拌混合;

(3)待所述电镀污泥碎末与所述氯化剂混合均匀后,启动温度控制器,并设定目标温度和保温时间,所述氯化焙烧主机的内腔温度开始持续升温,达到目标温度后开始计算焙烧时间,焙烧过程中产生的挥发物及尾气通过吸收池的吸收液吸收,当焙烧时间达到保温时间后停止焙烧,得到氯化电镀污泥;

(4)所述氯化电镀污泥在保护气体的氛围下冷却至常温状态,所述氯化电镀污泥通过第二螺旋上料机输送到水浸主机内,同时通过所述水浸主机的注水管注入水;

(5)待所述氯化电镀污泥和水投入完毕后,通过所述水浸主机的第二搅拌器对所述氯化电镀污泥和水进行搅拌,搅拌时间为5-15min;

(6)待所述氯化电镀污泥和水搅拌结束后,所述氯化电镀污泥和水进行静置,得到废渣和浸出液,所述浸出液通过所述水浸主机的出液管排到收集池内,所述废渣通过所述水浸主机的第三排料口排出。

更优的选择,步骤(1)中所述氯化剂包括盐酸、氯化铵、氯化镁和氯化铁之中的至少一种。

更优的选择,步骤(1)中所述电镀污泥碎末的质量与所述氯化剂的体积之比为1:0.5-1.5或所述电镀污泥碎末与所述氯化剂的质量之比为1:0.5-1.5。

更优的选择,步骤(3)中所述的目标温度为300-500℃。

更优的选择,步骤(3)中所述的保温时间为0.5-2.5h。

更优的选择,步骤(4)中所述氯化电镀污泥碎末与水的体积之比为1:5-15。

本发明相对现有技术具有以下优点及有益效果:

1、本发明氯化结合水浸回收电镀污泥中重金属的设备的操作简单方便,减少化学试剂使用量,能耗低,经济效益和社会效益显著。

2、本发明通过氯化结合水浸回收电镀污泥中重金属的方法可实现电镀污泥中铬和镍铜完全分离,Ni、Cu提取率分别为96.3%、90.7%;处理成本大大降低,且回收的高浓度镍、铜浸出液可分离提纯再利用。

3、本发明通过氯化结合水浸回收电镀污泥中重金属的方法处理电镀污泥减,电镀污泥的量化达57.5%,大大减少固体废物量。

附图说明

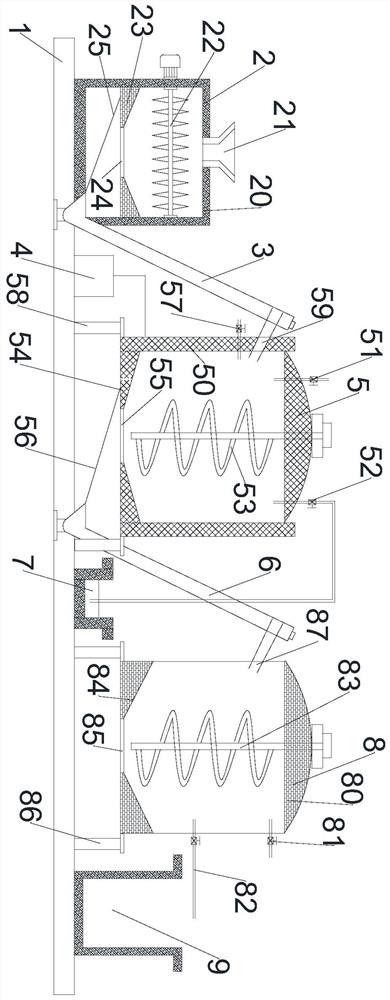

图1是本发明的氯化结合水浸回收电镀污泥中重金属的装置的结构示意图;

附图中各部件的标记:1、底座;2、粉碎机;20、粉碎外壳;21、进料斗;22、粉碎齿;23、第一出料座;24、第一出料口;25、第一下淌板;3、第一螺旋上料机;4、温度控制器;5、氯化焙烧主机;50、保温外壳;51、加料管;52、排气管;53、第一搅拌器;54、第二出料座;55、第二出料口;56、第二下淌板;57、进气管;58、第一支架;59、第一进料口;6、第二螺旋上料机;7、吸收池;8、水浸主机;80、水浸外壳;81、注水管;82、出液管;83、第二搅拌器;84、第三出料座;85、第三出料口;86、第二支架;87、第二进料口;9、收集池。

具体实施方式

下面结合附图和具体实施例对本发明的发明目的作进一步详细地描述,实施例不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施例。

实施例一

如图1所示,氯化结合水浸回收电镀污泥中重金属的设备,包括底座1、粉碎机2、氯化焙烧主机5、吸收池7、水浸主机8和收集池9,粉碎机2、氯化焙烧主机5、吸收池7、水浸主机8和收集池9均安装在底座1上,粉碎机2通过第一螺旋上料机3与氯化焙烧主机5连接,氯化焙烧主机5通过第二螺旋上料机6与水浸主机8连接,氯化焙烧主机5的排气管52与吸收池7连接,水浸主机8的出液管82与收集池9连接。

底座1用于承托粉碎机2、氯化焙烧主机5、吸收池7、水浸主机8和收集池9;粉碎机2用于将电镀污泥块粉碎变成电镀污泥碎末;第一螺旋上料机3是用于将电镀污泥碎末从粉碎机2处运输到氯化焙烧主机5;氯化焙烧主机5的作用是将氯化剂和电镀污泥碎末搅拌得到充分混合并对其混合物进行焙烧得到氯化电镀污泥;第二螺旋上料机6是将氯化电镀污泥从氯化焙烧主机5运输到水浸主机8和对氯化电镀污泥进行称重;吸收池7的作用是承载吸收液,吸收液为氢氧化钠溶液或水,该吸收液用于吸收焙烧过程中产生的挥发物及尾气;水浸主机8的作用是用于提取氯化电镀污泥中的镍、铜;收集池9的作用是用于承载浸出液。

氯化焙烧主机5包括保温外壳50、温度控制器4、第一搅拌器53、第二出料座54、第二下淌板56和第一支架58,保温外壳50顶部设有加料管51和排气管52,排气管52插入吸收池7的吸收液液面以下,保温外壳50外侧设有第一进料口59,第一进料口59与第一螺旋上料机3的排料端连通,保温外壳50底部内壁上设有第二出料座54,第二出料座54中间设有第二出料口55,进气管57安装在保温外壳50外侧,第二出料口55通过第二下淌板56与第二螺旋上料机6的进料端连通,温度控制器4与保温外壳50的电热丝连接,第一支架58安装于保温外壳50的底部。其中加料管51、排气管52、进气管57均安装有手动阀。保温外壳50用于保持焙烧的温度,减少能量损失;温度控制器4与保温外壳50的电热丝连接来为物料氯化提供热源和控制焙烧的时间及温度;加料管51是用于加入氯化剂;排气管52用于将焙烧过程中产生的挥发物及保护气排出,并让吸收池7的吸收液吸收;第一搅拌器53的作用是用于混合氯化剂和电镀污泥碎末;第二出料座54是有利于将混合后得到的氯化电镀污泥完全从第二出料口55排出;第二出料口55为了方便将焙烧后的氯化电镀污泥排出;第二下淌板56是用于将氯化电镀污泥从第二排出口输送到第二螺旋上料机6的进料口;进气管57是用于通入保护气体,保护气体包括氮气和氩气等;第一支架58是用于支撑氯化焙烧主机8。

水浸主机8包括水浸外壳80、第二搅拌器83和第二支架86,水浸外壳80的上部设有注水管81,水浸外壳80的下部设有出液管82,出液管82的出液端位于收集池9的正上方,第二搅拌器83安装于水浸外壳80的内腔,水浸外壳80的第二进料口87与第二螺旋上料机6的出料端连接,水浸外壳80的底部设有第三出料座84,第三出料座84中间设有第三出料口85,第二支架86安装于水浸外壳80的底部。注水管81和出液管82均安装有手动阀。水浸外壳80用于容纳水和氯化电镀污泥;注水管81用于注入反应所需的水;出液管82是用于将浸出液输送到收集池9内;第二搅拌器83是通过搅拌让水和氯化电镀污泥充分混合;第三出料座84为了更好地把反应后的残渣排出水浸主机8外;第三出料口85是用于排出反应后的残渣;第二支架86是用于支撑整个水浸主机8。

粉碎机2包括粉碎外壳20、进料斗21、第一出料座23、第一下淌板25和粉碎齿22,进料斗21安装于粉碎外壳20的顶部,第一出料座23将粉碎外壳20内腔分割为上腔体和下腔体,第一出料座23中间设有第一出料口24,粉碎齿22安装于上腔体,第一下淌板25安装于下腔体,粉碎外壳20的第一出料口24通过第一下淌板25与第一螺旋上料机3连接。进料斗21是用于加入电镀污泥块;粉碎齿22用于将电镀污泥块变成电镀污泥碎末;第一出料座23为了更好地把电镀污泥碎末排出;第一出料口24用于将电镀污泥碎末排出;第一下淌板25用于将电镀污泥碎末运输到第一螺旋上料机3的进料口。

氯化结合水浸回收电镀污泥中重金属的方法,包括以下步骤:

(1)关闭氯化焙烧主机5的第二出料口55,启动粉碎机1和第一螺旋上料机3,打开粉碎机1的第一出料口24,向粉碎机1的进料斗21投入100kg电镀污泥块,电镀污泥块经过粉碎机1的粉碎齿22处理,得到电镀污泥碎末,电镀污泥碎末通过第一螺旋上料机3输送到氯化焙烧主机5内,同时打开氯化焙烧主机5的加料管51,并向加料管51投入64.2kg的氯化铵(即电镀污泥的重量与氯化铵的重量之比为1:0.642);

(2)待电镀污泥碎末和氯化铵投入完毕后,关闭加料管51和第一出料口24,关闭粉碎机1和第一螺旋上料机3,向吸收池7内注入吸收液,该吸收液为纯水,打开氯化焙烧主机5的排气管52,然后打开氯化焙烧主机5的进气管57,向氯化焙烧主机5的内腔充入氮气,当氯化焙烧主机5的内腔充满氮气后,启动第一搅拌器53,将对电镀污泥粉末与氯化铵搅拌混合;

(3)待电镀污泥碎末与氯化铵混合均匀后,启动温度控制器4,并设定目标温度为350℃和保温时间为2h,氯化焙烧主机5的内腔温度开始持续升温,加热升温速率为10℃/min,达到目标温度后开始计算焙烧时间,焙烧过程中产生的挥发物和尾气采用纯水吸收,当焙烧时间达到保温时间后停止焙烧,得到90kg的氯化电镀污泥;

(4)氯化电镀污泥在氮气的氛围下冷却至常温状态,关闭进气管57、排气管52、第一搅拌器53和水浸主机8的第三出料口85,然后开启第二螺旋上料机6和第二出料口55,氯化电镀污泥通过第二螺旋上料机6输送到水浸主机8的内腔,同时开启水浸主机8的注水管81,向水浸主机8内注入1.35t的水(氯化电镀污泥的重量与水的体积之比为1:15);

(5)待氯化电镀污泥和水投入完毕后,关闭第二出料口55、第二螺旋上料机6和注水管81,开启水浸主机8的第二搅拌器83,对氯化电镀污泥和水搅拌,搅拌时间为15min;

(6)待氯化电镀污泥和水搅拌结束后,关闭第二搅拌器83,氯化电镀污泥和水静置30min后,得到废渣和浸出液,打开水浸主机8的出液管82,浸出液输送到收集池9内,然后打开第三排料口,将废渣通过第三排料口排出。

本实施例的基本原理如下:

在一定条件下,电镀污泥中含金属化合物与氯化剂发生氯化反应生成相应氯化物,铬的氯化物以CrCl

本实施例中水浸液中铬浓度为0mg/L,镍、铜提取率为85.1%、10.3%。

实施例二

本实施例中除了以下技术特征外,其他技术特征与实施例一的相同:

本实施例中步骤(1)的氯化物由238.3kg的FeCl

本实施例中步骤(2)的吸收液由氢氧化钠溶液代替纯水,提高吸收效果。

本实施例中步骤(3)的氯化电镀污泥的重量为170kg代替90kg。

本实施例中步骤(4)的水重量由2.55t代替1.35t。

本实施例中水浸液中铬浓度为0mg/L,镍、铜提取率为70.3%、73.8%。

实施例三

本实施例中除以下技术特征外,其他技术特征与实施例一相同:

本实施例中步骤(2)的氯化物由120L 36%的工业盐酸代替64.2kg的氯化铵。

本实施例中步骤(3)的保温时间由2.5h代替2h。

本实施例中水浸液中铬浓度为0mg/L,镍、铜提取率为90.9%、52.2%。

实施例四

本实施例中除以下技术特征外,其他技术特征与实施例一相同:

本实施例中步骤(1)的氯化物由100L 36%的工业盐酸代替64.2kg的氯化铵。

本实施例中步骤(3)的目标温度由500℃代替350℃。

本实施例中步骤(3)的保温时间由0.5h代替2h。

本实施例中步骤(4)的水重量由0.9t代替1.35t。

本实施例中水浸液中铬浓度为0mg/L,镍、铜提取率为72.9%、35.0%。

实施例五

本实施例中除以下技术特征外,其他技术特征与实施例一相同:

本实施例中步骤(1)的氯化物由60L 36%的工业盐酸代替64.2kg的氯化铵。

本实施例中步骤(3)的保温时间由0.5h代替2h。

本实施例中水浸液中铬浓度为0mg/L,镍、铜提取率为77.5%、59.2%。

上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。

- 氯化结合水浸回收电镀污泥中重金属的装置及方法

- 利用生物沥滤耦合电极电渗析技术回收电镀污泥中重金属的装置及方法