PCB自动配板机

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及PCB加工设备领域,特别涉及一种PCB自动配板机。

背景技术

在PCB多层板的加工过程中,涉及到多层板的配板,需要将用于组成多层板的芯板按照顺序依次叠放在一起,现在的叠放过程多采用人工进行,效率较低,且容易出现误差。

发明内容

基于此,有必要提供一种PCB自动配板机,包括机架,所述机架上依次设置有入料机构、回流机构、取料机械手、输送线、下料机械手以及下料机构,所述回流机构包括分别设置于所述输送线的前端的两侧的两回流装置,所述回流装置包括第一安装架、前后设置于所述第一安装架上的上移组件和下移组件以及对应所述上移组件和下移组件设置的第一移送装置和第二移送装置。

进一步的,所述上移组件包括相对设置的第一升降机构和第二升降机构,所述第一升降机构包括可转动地设置于所述第一安装架上的第一链轮和第二链轮,所述第二链轮位于所述第一链轮的下方,所述第一链轮和第二链轮上套设有第一传动链条,所述第一传动链条上等间距地设置有若干水平设置地第一支撑杆,所述第二升降机构包括可转动地设置于所述第一安装架上的第三链轮和第四链轮,所述第四链轮位于所述第三链轮的下方,所述第三链轮和第四链轮上套设有第二传动链条,所述第二传动链条上对应所述第一支撑杆等间距地设置有若干水平设置的第二支撑杆;所述下移组件包括相对设置的第三升降机构和第四升降机构,所述第三升降机构包括可转动地设置于所述第一安装架上的第五链轮和第六链轮,所述第六链轮位于所述第五链轮的下方,所述第五链轮和第六链轮上套设有第三传动链条,所述第三传动链条上的等间距地设置有若干水平设置的第三支撑杆,所述第四升降机构包括可转动地设置于所述第一安装架上的第七链轮和第八链轮,所述第八链轮位于所述第七链轮的下方,所述底气链轮和第八链轮上套设有第四传动链条,所述第四传动链条上对应所述第三支撑杆等间距地设置有若干水平设置的第四支撑杆。

进一步的,所述第一支撑杆、第二支撑杆、第三支撑杆和第四支撑杆上沿着其长度方向均设置有若干输送轮,所述输送轮的轴向方向垂直所述其所在的第一支撑杆、第二支撑杆、第三支撑杆或第四支撑杆设置。

进一步的,所述第一链轮、第二链轮、第三链轮和第四链轮分别通过第一转轴、第二转轴、第三转轴和第四转轴可转动地设置于所述第一安装架,所述第二转轴和第四转轴与设置在机架上的第一驱动电机驱动连接;所述第五链轮、第六链轮、第七链轮和第八链轮分别通过第五转轴、第六转轴、第七转轴和第八转轴可转动地设置于所述第一安装架,所述第六转轴和第八转轴与设置在机架上的第二驱动电机驱动连接。

进一步的,所述第一移送装置包括设置于所述机架上的第一导轨,所述第一导轨沿着所述第一支撑杆的长度方向设置,所述第一导轨上可移动地设置有安装座,所述安装座上设置有推板,所述推板延伸至所述第一升降装置和所述第二升降装置之间,所述推板通过伸缩装置可伸缩地设置于所述安装座。

进一步的,所述机架上还设置有第二导轨,所述第二导轨沿着所述输送线的输送方向的垂直方向设置,所述第一导轨的两端分别对应位于所述输送线两侧的回流装置设置,所述取料机械手可滑动地设置于所述第一导轨上。

进一步的,所述下料机构包括设置于所述输送线的后端的两侧的出料台和设置于所述机架上的第三导轨,所述第三导轨垂直所述输送线的输送方向设置且所述第三导轨的两端分别对应所述输送线两侧的出料台设置,所述下料机械手可移动地设置于所述第三导轨。

进一步的,所述上料机构包括分别对应所述两回流装置设置的两上料台,所述上料台的顶端对应其所对应的回流装置的上移组件的顶端设置有第一输送带和第二输送带,所述第一输送带和第二输送带的输送方向朝向其对应的回流装置设置,所述第一输送带和第二输送带之间具有间隙且所述第一输送带和第二输送带位于同一水平高度。

进一步的,所述两上料台之间还设置有取板机构,所述取板机构包括设置于上料台之间的缓存机构以及设置于所述两回流装置之间的第三输送带,所述缓存机构包括第二安装架和设置于所述第二安装架上的提升装置,所述第三输送带对应所述提升装置的底部设置,所述机架对应所述提升装置设置有容置空间,所述容置空间位于所提升装置的下方,所述机架对应所述第三输送带设置有第三导轨,所述第三导轨的两端对应所述两回流装置设置,所述第三导轨上可移动地设置有取板机械手。

进一步的,所述提升装置包括若干可升降地设置于所述第二安装架上的升降工位,所述升降工位包括两相互平行且位于同一水平高度的第五支撑杆,所述第五支撑杆的表面设置有若干输送轮,所述输送轮的轴向方向垂直所述第五支撑杆的长度方向设置。

下面结合上述技术方案以及附图对本发明的原理、效果进一步说明:

本发明,盛放板在回流装置中循环移动,因此取料机械手可以方便地将芯板按照逐层排布的顺序放置在输送线上,然后输送线上的芯板按顺序取下即可完成多层PCB板的配板,从而有效提高配板效率,其中,取料机械手每次从回流装置上取料的取料位置无需发生变化,可有效简化取料过程,提高取料精确度。

附图说明

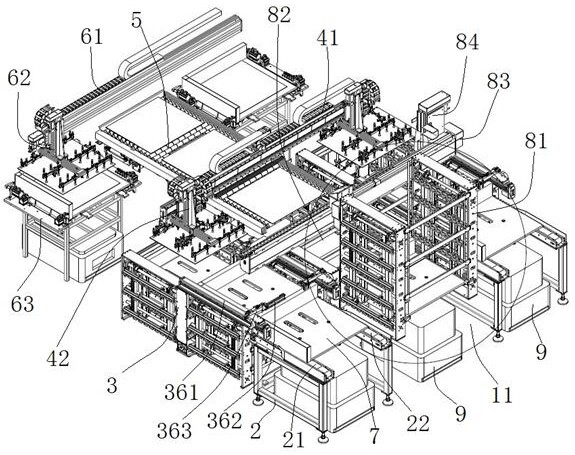

图1为本发明实施例所述PCB自动配板机的结构示意图;

图2为图1的局部放大图;

图3为本发明实施例所述回流装置的结构示意图。

附图标记说明:

11-容置空间,2-上料台,21-第一输送带,22-第二输送带,3-回流装置,31-第一安装架,321-第一支撑杆,322-第二支撑杆,323-第三支撑杆,324-第四支撑杆,331-第一转轴,333-第三转轴,335-第五转轴,337-第七转轴,341-第一链轮,343-第三链轮,345-第五链轮,347-第七链轮,35-第一驱动电机,361-第一导轨,362-推板,363-伸缩装置,41-第二导轨,42-取料机械手,5-输送线,61-第三导轨,62-下料机械手,63-出料台,7-盛放板,81-缓存机构,811-第二安装架,812-第五支撑杆,82-第三输送带,9-AGV小车。

具体实施方式

为了便于本领域技术人员理解,下面将结合附图以及实施例对本发明做进一步详细描述:

其中,说明书中所提及的前后左右上下等方位名词均以附图1为准。

如图1-3,一种PCB自动配板机,包括机架,所述机架上依次设置有入料机构、回流机构、取料机械手42、输送线5、下料机械手62以及下料机构,所述回流机构包括分别设置于所述输送线5的前端的两侧的两回流装置3,所述回流装置3包括第一安装架31、前后设置于所述第一安装架31上的上移组件和下移组件以及对应所述上移组件和下移组件设置的第一移送装置和第二移送装置。

本发明,入料机构用于将组成PCB多层板的芯板移送至回流机构,回流机构用于使得芯板在其中循环移动,取料机械手42用于将回流机构的芯板移送至输送线5,下料机械手62用于将芯板按顺序地叠放在下料机构上,从而完成PCB的配板操作。

本发明使用时,首先将不同的芯板叠放在不同的盛放板7上,然后使用上料机构将盛放有不同芯板叠的盛放板7按顺序移送至回流装置3,例如,将放置有从下往上数为1层、3层、5层等位于奇数层芯板的盛放板7按照顺序依次移送到位于输送线5左侧的回流装置3上,将放置有从下往上数为2层、4层、6层等位于偶数层的芯板的盛放板7按照顺序依次移送到位于输送线5右侧的回流装置3上,使得放置有芯板层的盛放板7在回流装置3中循环移动,然后使用取料机械手42轮流地从左侧和右侧的回流装置3中取走盛放板7上的一块芯板,将芯板按照取走的顺序依次放置在输送线5上,取料机械手42的取料顺序为:位于1层的芯板、位于2层的芯板、位于3层的芯板,以此类推,直至取完所有层数中的芯板后,重新按照1层芯板、2层芯板、3层芯板的顺序进行取料操作,直至取完盛放盘中的芯板。

其中,盛放有芯板的盛放板7在回流装置3中循环移动的过程为:首先,入料机构持续将放置有奇数层芯板的盛放板7,或者放置有偶数层芯板的盛放板7持续输送至对应的回流装置3的上移组件的顶端,然后第一移送装置将上移组件顶端的盛放板7移送至下移组件的顶端,然后下移组件盛放板7移动至下移组件的底端,然后第二移送装置将盛放板7移送至上移组件的底端,上移组将再将盛放板7移送至上移组件的顶端,形成循环,其中,盛放板7在回流装置3中移动时,各盛放板7均保持相同的移速和相同的间距。

本发明,盛放板7在回流装置3中循环移动,因此取料机械手42可以方便地将芯板按照逐层排布的顺序放置在输送线5上,然后输送线5上的芯板按顺序取下即可完成多层PCB板的配板,从而有效提高配板效率,其中,取料机械手42每次从回流装置3上取料的取料位置无需发生变化,可有效简化取料过程,提高取料精确度。

其中一种实施例,所述上移组件包括相对设置的第一升降机构和第二升降机构,所述第一升降机构包括可转动地设置于所述第一安装架31上的第一链轮341和第二链轮,所述第二链轮位于所述第一链轮341的下方,所述第一链轮341和第二链轮上套设有第一传动链条,所述第一传动链条上等间距地设置有若干水平设置地第一支撑杆321,所述第二升降机构包括可转动地设置于所述第一安装架31上的第三链轮343和第四链轮,所述第四链轮位于所述第三链轮343的下方,所述第三链轮343和第四链轮上套设有第二传动链条,所述第二传动链条上对应所述第一支撑杆321等间距地设置有若干水平设置的第二支撑杆322;所述下移组件包括相对设置的第三升降机构和第四升降机构,所述第三升降机构包括可转动地设置于所述第一安装架31上的第五链轮345和第六链轮,所述第六链轮位于所述第五链轮345的下方,所述第五链轮345和第六链轮上套设有第三传动链条,所述第三传动链条上的等间距地设置有若干水平设置的第三支撑杆323,所述第四升降机构包括可转动地设置于所述第一安装架31上的第七链轮347和第八链轮,所述第八链轮位于所述第七链轮347的下方,所述底气链轮和第八链轮上套设有第四传动链条,所述第四传动链条上对应所述第三支撑杆323等间距地设置有若干水平设置的第四支撑杆324。

其中,上料机构将盛放板7移送到回流装置3的上移装置的顶端时,盛放板7的相对两侧分别架设在位于上移装置最上方的第一支撑杆321和第二支撑杆322上,第一移送装置将上移装置上的盛放板7推动至下移装置上时,将盛放板7推动至盛放板7的相对两侧分别架设在位于下移装置最上方的第三支撑杆323和第四支撑杆324上。

其中,回流装置3驱动盛放板7移动时,上移组件的第一链条逆时针转动、第二链条顺时针转动,以使得第一链条的右侧的第一支撑杆321持续上移,第一链条的左侧的第一支撑杆321持续上移,第二链条的左侧的第二支撑杆322持续上移,第二链条的右侧的第二支撑杆322持续下移;下移组件的第三链条顺时针转动、第四链条逆时针转动,以使的第三链条的右侧的第三支撑杆323持续下移,第三链条的左侧的第三支撑杆323持续上移,第四链条的左侧的第四支撑杆324持续下移,第四链条的右侧的第四支撑杆324持续上移,进而使得第一支撑杆321、第二支撑杆322、第三支撑杆323和第四支撑安能推动盛放板7在回流装置3中循环移动。

其中一种实施例,所述第一支撑杆321、第二支撑杆322、第三支撑杆323和第四支撑杆324上沿着其长度方向均设置有若干输送轮,所述输送轮的轴向方向垂直所述其所在的第一支撑杆321、第二支撑杆322、第三支撑杆323或第四支撑杆324设置。

其中,第一支撑杆321、第二支撑杆322、第三支撑杆323和第四支撑杆324上的输送轮用以方便第一支撑杆321、第二支撑杆322、第三支撑杆323上的盛放板7的推动。

其中一种实施例,所述第一链轮341、第二链轮、第三链轮343和第四链轮分别通过第一转轴331、第二转轴、第三转轴333和第四转轴可转动地设置于所述第一安装架31,所述第二转轴和第四转轴与设置在机架上的第一驱动电机35驱动连接;所述第五链轮345、第六链轮、第七链轮347和第八链轮分别通过第五转轴335、第六转轴、第七转轴337和第八转轴可转动地设置于所述第一安装架31,所述第六转轴和第八转轴与设置在机架上的第二驱动电机驱动连接。

其中,第一链轮341、第二链轮、第三链轮343、第四链轮、第五链轮345、第六链轮、第七链轮347和第八链轮分别固定设置在第一转轴331、第二转轴、第三转轴333、第四转轴、第五转轴335、第六转轴、第七转轴337和第八转轴上,第一驱动电机35用于驱动第二转轴和第四转轴转动,从而驱动第一链条逆时针转动、第二链条顺时针转动,第二驱动电机用于驱动第六转轴和第八转轴转动,从而驱动第三链条顺时针转动、第四链条逆时针转动。

其中一种实施例,所述第一移送装置包括设置于所述机架上的第一导轨361,所述第一导轨361沿着所述第一支撑杆321的长度方向设置,所述第一导轨361上可移动地设置有安装座,所述安装座上设置有推板362,所述推板362延伸至所述第一升降装置和所述第二升降装置之间,所述推板362通过伸缩装置363可伸缩地设置于所述安装座。

其中,通过安装座在第一导轨361上的移动,可以实现推板362对应盛放板7的推动,进而将盛放板7从上移组件推动到下移组件;同样的,第二移送装置的结构与第一移送装置的结构相同,用于将下移组件下端的盛放板7推动至上移组件的下端。

其中一种实施例,所述机架上还设置有第二导轨41,所述第二导轨41沿着所述输送线5的输送方向的垂直方向设置,所述第一导轨361的两端分别对应位于所述输送线5两侧的回流装置3设置,所述取料机械手42可滑动地设置于所述第一导轨361上。

其中,取料机械手42用于抓取回流装置3中的盛放板7上的芯板,并将芯板防止在输送线5上。

其中一种实施例,所述下料机构包括设置于所述输送线5的后端的两侧的出料台63和设置于所述机架上的第三导轨61,所述第三导轨61垂直所述输送线5的输送方向设置且所述第三导轨61的两端分别对应所述输送线5两侧的出料台63设置,所述下料机械手62可移动地设置于所述第三导轨61。

其中,下料机械手62用于将输送线5上的芯板抓取到出料台63,并在储料台上叠放,已完成多层PCB板的配板。

其中一种实施例,所述上料机构包括分别对应所述两回流装置3设置的两上料台2,所述上料台2的顶端对应其所对应的回流装置3的上移组件的顶端设置有第一输送带21和第二输送带22,所述第一输送带21和第二输送带22的输送方向朝向其对应的回流装置3设置,所述第一输送带21和第二输送带22之间具有间隙且所述第一输送带21和第二输送带22位于同一水平高度。

第一输送带21和第二输送带22用于共同支撑盛放板7以及将放置在其上的盛放板7输送至上移组件的顶端,其中,第一输送带21和第二输送带22之间的间隙用于容纳放置盛放板7的移送工具,例如AGV小车9,以便于将盛放板7放置到第一输送带21和第二输送带22上。

其中一种实施例,所述两上料台2之间还设置有取板机构,所述取板机构包括设置于上料台2之间的缓存机构81以及设置于所述两回流装置3之间的第三输送带82,所述缓存机构81包括第二安装架811和设置于所述第二安装架811上的提升装置,所述第三输送带82对应所述提升装置的底部设置,所述机架对应所述提升装置设置有容置空间11,所述容置空间11位于所提升装置的下方,所述机架对应所述第三输送带82设置有第三导轨61,所述第三导轨61的两端对应所述两回流装置3设置,所述第三导轨61上可移动地设置有取板机械手。

其中,取板装置用于将回流装置3上的空置的盛放板7取走,其具体过程为,取板机械手将回流装置3上的空置盛放板7移送至第三输送带82上,第三输送带82将其上的盛放板7移送至提升装置的下端,提升装置将其下端的盛放板7向上提升以将盛放板7存放在提升装置中。

其中一种实施例,所述提升装置包括若干可升降地设置于所述第二安装架811上的升降工位,所述升降工位包括两相互平行且位于同一水平高度的第五支撑杆812,所述第五支撑杆812的表面设置有若干输送轮,所述输送轮的轴向方向垂直所述第五支撑杆812的长度方向设置。

其中,盛放板7放置在升降工位上时,盛放板7的相对两侧架设在同一升降同为上的第五支撑杆812上,通过升降工位的升降可以实现盛放板7的升降,当需要将提升装置中的盛放板7取出时,只需要将移送工具,例如AGV小车9,放置在容置空间11中,然后升降工位带动盛放板7下降将盛放板7放置在移送工具上即可。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- PCB自动配板机

- PCB板、PCBA板自动上板机的PCB板上板系统