一种燃烧器单片及具有其的燃烧器

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及燃烧器技术领域,具体涉及一种燃烧器单片及具有其的燃烧器。

背景技术

目前燃烧器单片结构形式中的单通道烟斗式是应用最广泛的燃烧器之一,但受其结构影响必然导致远离燃气、空气入口处压力偏低,造成左右流速差异较大,燃烧噪音升高等不良影响。燃烧器单片在设计时需严格控制火孔的压型深度及火孔宽度,因为这对燃气-空气混合物的出口速度分布有很大影响,当燃料混合物组分、浓度一定的条件下:火焰传播速度Sn>Vm(混合物平均流速)时(速度差值很大时)会出现回火现象;当Sn<Vm时,发生脱火,火孔的形状对此影响也非常大,V型交错型条状火孔内焰较薄,稳焰性能较弱,外界条件波动稍大时燃烧工况变恶劣;网孔式燃烧器单片的网孔加工繁琐,适用条件较高;且现有燃烧器采用的这几种形式的燃烧器单片在进行大升数、较小燃烧容积腔产品开发设计时极容易造成释热率不稳定波动、引发系统燃烧震荡,给用户极差的使用体验。

发明内容

本发明在一定程度上解决现有相关技术中存在的问题之一,为此,本发明的目的在于提出一种燃烧器单片,火孔出口气流流速均匀。

上述目的是通过如下技术方案来实现的:

一种燃烧器单片,包括引射管、上开口的火排壳和设置在所述上开口上的燃烧板,在燃烧板上设有间隔设置的火孔组,每个所述火控组包括若干个火孔,所述引射管引射管包括第一引射管及第二引射管,所述第一引射管的进气端与所述第二引射管的进气端相对设置,所述第一引射管的出气端与所述火孔之间形成第一出气通道,在所述第二引射管的出气端与所述火孔之间形成第二出气通道。

作为本发明的进一步改进,所述第一引射管进气端的中心线与所述第二引射管进气端的中心线在同一水平面上。

作为本发明的进一步改进,所述第一引射管和/或所述第二引射管由进气端至出气端分别包括收缩段、扩压段及混合段,所述收缩段由靠近所述进气端的一侧至远离所述进气端的一侧横截面逐渐减小,所述扩压段由靠近所述进气端的一侧至远离所述进气端的一侧横截面逐渐增大,所述混合段将所述扩压段与所述火孔连通。

作为本发明的进一步改进,所述火孔沿所述燃烧板纵向设置,所述火孔包括设置在靠近所述燃烧板中心的主火孔及设置于所述燃烧板两端的副火孔,所述混合段包括与所述主火孔连通的第一容腔及与所述副火孔连通的第二容腔,所述第一容腔的体积大于所述第二容腔的体积。

作为本发明的进一步改进,所述燃烧板包括第一倾斜板及第二倾斜板,所述第一倾斜板的一端与所述第二倾斜板的一端连接,且所述第一倾斜板由远离所述第二倾斜板的一端至靠近所述第二倾斜板的一端向下倾斜设置,所述第二倾斜板由远离所述第一倾斜板的一端至靠近所述第一倾斜板的一端向下倾斜设置。

作为本发明的进一步改进,在所述燃烧板上设有若干组火孔组,每个所述火孔组包含8-12个所述火孔。

作为本发明的进一步改进,所述火排壳与所述燃烧板左右侧壁之间形成稳焰槽,所述稳焰槽的宽度为0.5-2mm。

作为本发明的进一步改进,所述稳焰槽包括所述火排壳与所述燃烧板左侧壁之间形成第一稳焰槽,及在所述火排壳与所述燃烧板右侧壁之间形成第二稳焰槽,在所述第一稳焰槽上还设有第一传火片,在所述第二稳焰槽上设第二传火片,所述第一传火片和所述第二传火片倾斜设置,且在所述第一传火片与所述第二传火片之间形成20-180°的夹角。

作为本发明的进一步改进,所述火排壳呈中间大两边小的楔形结构。

本发明的目的在于提出一种燃烧器,工作噪音低。

上述目的是通过如下技术方案来实现的:

一种燃烧器,包括上述所述的一种燃烧器单片,还包括分气管,在所述分气管上设有第一喷嘴和第二喷嘴,所述第一喷嘴朝向所述第一引射管,所述第二喷嘴朝向所述第二引射管。

与现有技术相比,本发明的至少包括以下有益效果:

1.本发明提出一种燃烧器单片,有效提高火孔出口气流流速均匀性、减小火焰组间焰面干扰,降低工作噪音,有效保证燃烧强度及燃烧效率,保证充分燃烧。

2.本发明提出一种燃烧器,工作噪音低,有效保证燃烧强度及燃烧效率,保证充分燃烧。

附图说明

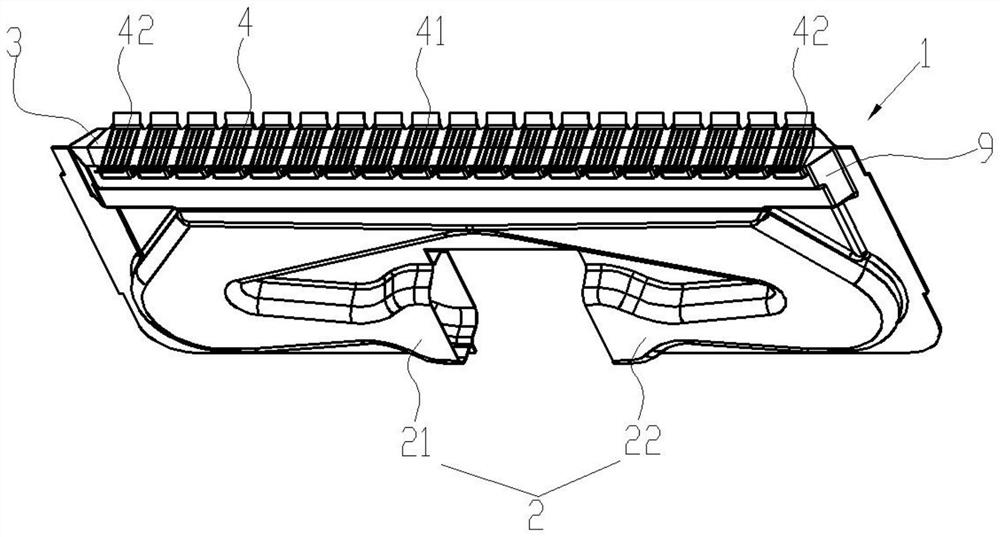

图1为实施例中一种燃烧器单片的结构示意图;

图2为实施例中一种燃烧器单片的剖视图;

图3为实施例中一种燃烧器单片的另一剖视图;

图4为实施例中一种燃烧器单片的侧视图;

图5为图4中A处的局部放大图;

图6为实施例中火排壳的结构示意图。

具体实施方式

以下实施例对本发明进行说明,但本发明并不受这些实施例所限制。对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本发明方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

实施例一:

参见图1-6示出本发明的一种燃烧器单片1,包括引射管2、上开口的火排壳9和设置在所述上开口上的燃烧板3,在燃烧板3上设有火孔4,所述引射管2包括第一引射管21及第二引射管22,所述第一引射管21的进气端与所述第二引射管22的进气端相对设置,所述第一引射管21的出气端与所述火孔4之间形成第一出气通道,在所述第二引射管22的出气端与所述火孔4之间形成第二出气通道。

本发明提出一种燃烧器单片1,包括两个引射管2,两个引射管2分别为第一引射管21及第二引射管22,第一引射管21与第二引射管22相对设置,可在所述第一引射管21与所述第二引射管22之间设置分气管8,在所述分气管8上设有喷嘴,喷嘴包括第一喷嘴81和第二喷嘴82,所述第一喷嘴81朝向所述第一引射管21,所述第二喷嘴82朝向所述第二引射管22,在提供同一燃气量的前提下,在设计喷嘴时候,喷嘴喷出燃气的压力值正比于火孔4出口流速的平方,由于有两个喷嘴分别向两个引射管2提供燃气,从而在压力值选择的设计时可以降低二次压力值,因此在设计两个喷嘴时可设计为较小的尺寸,但其燃烧强度及效率并不会因此降低,反而对燃烧的充分性、烟气指标有提升,可有效保证燃烧强度及燃烧效率,保证充分燃烧。有效提高火孔出口气流流速均匀性、减小火焰组间焰面干扰。

较低的燃气二次压力值受外界条件及一次压力波动影响会明显降低,即原来可能出现的断档压力区间值也会随着降低,这极大的提高了整机的适用性、舒适性及可靠性。

降低燃气的二次压力值及较小的火孔4出口流速可以很大程度的减少气流扰动产生的噪音,降低工作噪音。

所述第一引射管21进气端的中心线与所述第二引射管22进气端的中心线在同一水平面上。由于第一引射管21的进气端与所述第二引射管22的进气端相对设置,且中心线在同一水平面上,在分气管8上对称设置第一喷嘴81及第二喷嘴82即可向第一引射管21和第二引射管22提供燃气,设计合理,方便使用。

所述第一引射管21和/或所述第二引射管22由进气端至出气端分别包括收缩段5、扩压段6及混合段7,所述收缩段5由靠近所述进气端的一侧至远离所述进气端的一侧横截面逐渐减小,所述扩压段6由靠近所述进气端的一侧至远离所述进气端的一侧横截面逐渐增大,所述混合段7将所述扩压段6与所述火孔4连通。

进入到引射管2中的燃气及空气依次经收缩段5、扩压段6及混合段7进入到火排壳9的气孔上。引射管2上的收缩段5朝向喷嘴,且收缩段5朝向喷嘴的一端横截面较大,便于喷嘴的燃气喷出到引射管2内,收缩段5远离所述喷嘴的一端横截面较小,可使进入到引射管2中的空气及燃气混合。燃气和空气的混合气体经收缩段5后进入到扩压段6,扩压段6的横截面由小变大,使得燃气和空气进一步混合均匀。燃气和空气的混合气体进入到经扩压段6后进入到混合段7,混合段7的横截面呈半环形,使得燃气和空气的混合气体需经过经过半环形转折后才能到达火排壳9或火孔4,有效使得燃气和空气的混合气体混合充分。

所述火孔4沿所述燃烧板3纵向设置,所述火孔4包括设置在靠近所述燃烧板3中心的主火孔41及设置于所述燃烧板3两端的副火孔42,所述混合段7包括与所述主火孔41连通的第一容腔71及与所述副火孔42连通的第二容腔72,所述第一容腔71的体积大于所述第二容腔72的体积。

在本实施例中,所述第一容腔71与所述第二容腔72的连接处收窄,以使第一容腔71的体积大于所述第二容腔72的体积。在其他实施例中,可由所述第一容腔71往所述第二容腔72的方向体积逐渐减小,以形成第一容腔71的体积大于所述第二容腔72的体积。可调节燃气和空气的混合气体更多的向主火孔41方向流动。

由于引射管2内空气及燃气的混合气体到火孔4或火排壳9中部的行程较长,到火孔4或火排壳9两侧行程短,调节燃气和空气的混合气体更多的向主火孔41方向流动,分配两侧燃气和空气混合气体的浓度及控制流速,保证火排整个出口处的速度与浓度趋于均匀分布。

所述火排壳9呈中间大两边小的楔形结构。所述火排壳9的上端边缘为中间高两边低的弧形边,所述火排壳9的下端边缘为中间低两端高的弧形边,以形成火排壳9中间大两边小的楔形结构。所述火排壳9的上端边缘的端部或所述火排壳9下端边缘的端部与水平面之间的夹角a为1-3°。由于引射管2内空气及燃气的混合气体到火孔4或火排壳9中部的行程较长,到火孔4或火排壳9两侧行程短,保证火排上的燃气和空气的浓度及流速均匀。

所述燃烧板3包括第一倾斜板31及第二倾斜板32,所述第一倾斜板31的一端与所述第二倾斜板32的一端连接,且所述第一倾斜板31由远离所述第二倾斜板32的一端至靠近所述第二倾斜板32的一端向下倾斜设置,所述第二倾斜板32由远离所述第一倾斜板31的一端至靠近所述第一倾斜板31的一端向下倾斜设置。

所述第一倾斜板31或所述第二倾斜板32的底部与顶部之间的高度差H为1-2mm,即所述燃烧板3压型深度为1-2mm。所述燃烧板3的横截面呈“V”形。火孔4对称的分布在第一倾斜板31及第二倾斜板32上。

在所述燃烧板3上设有若干组火孔4组,每个所述火孔4组包含8-12个所述火孔4。本实施例中,每个所述火孔4组包含10个所述火孔4。5个火孔4在第一倾斜板上,5个火孔4在第二倾斜板上,对称设置,且在第一倾斜板或第二倾斜板上的5个火孔4之间间隔均匀,即分布均匀。

所述火排壳9与所述燃烧板3左右侧壁之间形成稳焰槽,所述稳焰槽的宽度C为0.5-2mm。

所述稳焰槽包括所述火排壳9与所述燃烧板3左侧壁之间形成第一稳焰槽11,及在所述火排壳9与所述燃烧板3右侧壁之间形成第二稳焰槽12,在所述第一稳焰槽11上还设有第一传火片13,在所述第二稳焰槽12上设第二传火片14,所述第一传火片13和所述第二传火片14倾斜设置,且在所述第一传火片13与所述第二传火片14之间形成夹角b,夹角b的角度为20-180°。

在本实施例中,所述第一传火片13与所述第二传火片14的夹角b为120°。

实施例二:

一种燃烧器,包括上述所述的一种燃烧器单片1,还包括分气管8,在所述分气管8上设有第一喷嘴81和第二喷嘴82,所述第一喷嘴81朝向所述第一引射管21,所述第二喷嘴82朝向所述第二引射管22。在所述第一引射管21与所述第二引射管22之间设置分气管8,在所述分气管8上设有喷嘴,喷嘴包括第一喷嘴81和第二喷嘴82,所述第一喷嘴81朝向所述第一引射管21,所述第二喷嘴82朝向所述第二引射管22,在提供同一燃气量的前提下,在设计喷嘴时候,喷嘴喷出燃气的压力值正比于火孔4出口流速的平方,由于有两个喷嘴分别向两个引射管2提供燃气,从而在压力值选择的设计时可以降低二次压力值,因此在设计两个喷嘴时可设计为较小的尺寸,但其燃烧强度及效率并不会因此降低,反而对燃烧的充分性、烟气指标有提升,可有效保证燃烧强度及燃烧效率,保证充分燃烧。

上述优选实施方式应视为本申请方案实施方式的举例说明,凡与本申请方案雷同、近似或以此为基础作出的技术推演、替换、改进等,均应视为本专利的保护范围。

- 一种燃烧器单片及具有其的燃烧器

- 一种燃烧器单片、燃烧器及燃气热水设备