掺杂富锂锰基正极材料及其制备方法和应用

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及锂电池领域,具体而言,本发明涉及掺杂富锂锰基正极材料及其制备方法和应用。

背景技术

单晶或类单晶颗粒的正极材料比其多晶颗粒的正极材料具有更好的性能,并且已得到工业界和科研界的认可。富锂锰基层状正极材料被认为是下一代高比容锂离子电池正极材料,其单晶颗粒的制备,尤其是多元素掺杂后的单晶富锂锰基层状正极材料的制备,是该领域的关键核心技术之一。

现有技术中对于晶富锂锰基层状正极材料的制备,均采用加入一次锂盐后,分两段高温处理的工艺。

中国专利CN109537054A公开了一种高倍率掺杂富锂锰基正极材料单晶及其制备方法,该专利采用共沉淀法获得掺杂前驱体,再混合锂盐、助剂,一次高温处理后得到材料。但是助熔剂的引入会极大复杂化材料制备过程和生产成本,并且助熔剂去除过程也会影响锂锰基层状正极材料的性能,引起不必要的副反应,从而导致正极材料电化学性能的恶化。

中国专利CN110391417A公开了一种类单晶掺杂富锂锰基正极材料的制备方法,该专利采用草酸盐为原材料,利用溶胶凝胶法,一次高温处理后得到材料。这样的方法制备得到的材料,通常由于元素分散不均匀,材料一致性较差,影响实际性能表现。

综上所述,现有的掺杂富锂锰基正极材料及其制备方法仍有待改进。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出掺杂富锂锰基正极材料及其制备方法和应用。其中,制备掺杂富锂锰基正极材料的方法通过将锂盐分步与前驱体煅烧,可以有效抑制材料中不纯相的生成,从而提高产品的性能。

在本发明的一个方面,本发明提出了一种制备掺杂富锂锰基正极材料的方法。根据本发明的实施例,该方法包括:提供掺杂富锂锰基正极材料前驱体和锂盐;将所述掺杂富锂锰基正极材料前驱体与所述锂盐的一部分混合并进行第一煅烧处理,得到正极材料前体;将所述正极材料前体与所述锂盐的剩余部分混合并进行第二煅烧处理,得到所述掺杂富锂锰基正极材料。

根据本发明上述实施例的制备富锂锰基正极材料的方法,首先将掺杂富锂锰基正极材料前驱体与部分锂盐混合煅烧,得到正极材料前体可以作为晶种,后续再与剩余部分锂盐混合煅烧。通过将锂盐分步与前驱体煅烧,可以有效抑制材料中不纯相(“锂-掺杂元素-氧”的化合物)的生成,得到高纯度的单晶掺杂富锂锰基层状正极材料,从而提高产品的性能。

另外,根据本发明上述实施例的制备掺杂富锂锰基正极材料的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,所述掺杂富锂锰基正极材料前驱体的平均粒径为1~5μm。

在本发明的一些实施例中,所述掺杂富锂锰基正极材料前驱体与所述锂盐的摩尔比为1:(1.4~1.7)。

在本发明的一些实施例中,所述锂盐的一部分为所述锂盐总量的80%~95%。

在本发明的一些实施例中,所述第一煅烧处理包括:将所述掺杂富锂锰基正极材料前驱体与所述锂盐的一部分混合后,以5~15℃/min的升温速率升温至500~600℃,恒温4~6h,然后以5~15℃/min的升温速率升温至850~950℃,恒温10~14h,得到所述正极材料前体。

在本发明的一些实施例中,所述第二煅烧处理包括:将所述正极材料前体与所述锂盐的剩余部分混合,以5~15℃/min的升温速率升温至750~850℃,恒温10~14h,得到所述掺杂富锂锰基正极材料。

在本发明的一些实施例中,所述掺杂富锂锰基正极材料前驱体中的掺杂元素选自Al、La、Mg、Na、Nb、Ni、Ru、Ti、Zr中的至少之一。

在本发明的一些实施例中,所述掺杂元素的含量为所述掺杂富锂锰基正极材料前驱体的2~8mol%。

在本发明的一些实施例中,在将所述正极材料前体与所述锂盐的剩余部分混合并进行第二煅烧处理之前进一步包括:对所述正极材料前体进行磨细,将所述正极材料前体磨细至平均粒径为3~4μm。

在本发明的另一方面,本发明提出了一种掺杂富锂锰基正极材料。根据本发明的实施例,该掺杂富锂锰基正极材料是由上述实施例的制备掺杂富锂锰基正极材料的方法制备得到的。由此,该掺杂富锂锰基正极材料的单晶纯度高,其中掺杂元素的性能可以得到更好的发挥,从而使掺杂富锂锰基正极材料获得更佳的性能。

在本发明的再一方面,本发明提出了一种锂电池。根据本发明的实施例,该锂电池包括上述实施例的掺杂富锂锰基正极材料。由此,该锂电池具有更佳的电性能。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

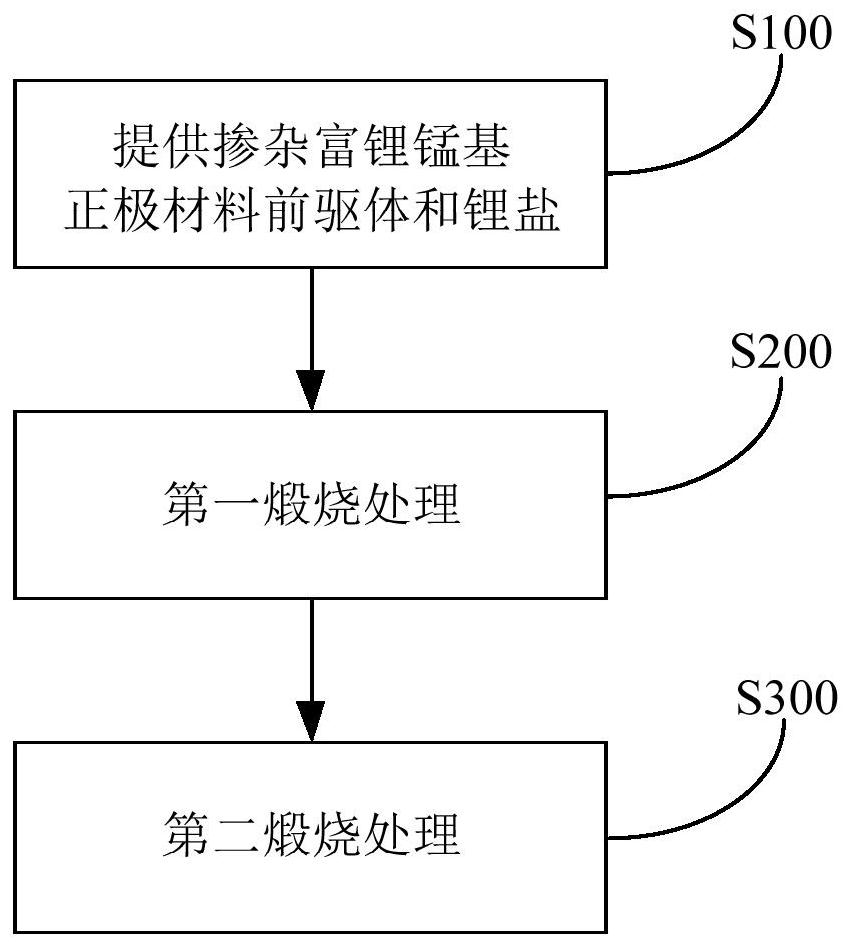

图1是根据本发明一个实施例的制备掺杂富锂锰基正极材料的方法流程示意图;

图2是实施例1~6中制备得到的掺杂富锂锰基正极材料的XRD图谱;

图3是实施例1~6中制备得到的掺杂富锂锰基正极材料制成的扣式电池的循环测试结果图。

具体实施方式

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明的一个方面,本发明提出了一种制备掺杂富锂锰基正极材料的方法。根据本发明的实施例,该方法包括:提供掺杂富锂锰基正极材料前驱体和锂盐;将掺杂富锂锰基正极材料前驱体与锂盐的一部分混合并进行第一煅烧处理,得到正极材料前体;将正极材料前体与锂盐的剩余部分混合并进行第二煅烧处理,得到掺杂富锂锰基正极材料。

下面进一步对根据本发明实施例的制备掺杂富锂锰基正极材料的方法进行详细描述。参考图1,该方法包括:

S100:提供掺杂富锂锰基正极材料前驱体和锂盐

根据本发明的一些实施例,上述掺杂富锂锰基正极材料前驱体的来源和具体种类并不受特别限制,例如可以采用金属盐共沉淀方法制备得到。掺杂富锂锰基正极材料前驱体的组成可表示为aLi

根据本发明的一些实施例,掺杂富锂锰基正极材料前驱体中的掺杂元素可以选自Al、La、Mg、Na、Nb、Ni、Ru、Ti、Zr中的至少之一。掺杂元素的含量可以为掺杂富锂锰基正极材料前驱体的2~8mol%。发明人发现,通过控制掺杂元素的含量在上述范围,可以有效改善材料结构稳定性,抑制Ni离子的迁移过程,从而压制晶体结构转变,最终获得较低的电压衰减。

根据本发明的一些实施例,掺杂富锂锰基正极材料前驱体的平均粒径可以为1~5μm,例如1μm、2μm、3μm、4μm、5μm等。由此,可以获得倍率性能优异的材料,同时可兼顾电极极片的压实密度。

另外,根据本发明的一些实施例,本发明中采用的掺杂富锂锰基正极材料前驱体优选为花状多孔型结构的前驱体,由此,制备得到的正极材料产品性能更佳。

另外,上述锂盐的具体种类并不受特别限制,可以采用本领域常用的锂盐,例如碳酸锂、氢氧化锂、硝酸锂等。

S200:第一煅烧处理

根据本发明的一些实施例,上述掺杂富锂锰基正极材料前驱体与锂盐的摩尔比为1:(1.4~1.7),例如1:1.4、1:1.45、1:1.5、1:1.55、1:1.6、1:1.65、1:1.7等。发明人发现,通过控制掺杂富锂锰基正极材料前驱体与锂盐的摩尔比,可以得到晶体缺陷较少、结晶度更高的高性能材料。如果掺杂富锂锰基正极材料前驱体与锂盐的过低,则会出现尖晶石相、类尖晶石相等不纯的物相,导致材料比容量、循环稳定性等下降;如果掺杂富锂锰基正极材料前驱体与锂盐的过高,则会出现岩盐相的不纯物相,导致材料比容量,循环稳定性等急剧下降。

根据本发明的一些实施例,第一煅烧处理中与前驱体混合的锂盐可以为锂盐总量的80%~95%,例如80%、82%、85%、88%、90%、92%、95%等。发明人发现,通过控制第一煅烧处理中与前驱体混合的锂盐量在上述范围,可以优先满足前驱体对锂盐的需求,从而避免掺杂元素与锂盐反应生成含锂化合物,导致掺杂元素无法进入到晶格中的掺杂位置,而是以单独存在的物相与富锂锰基正极材料共存。如果锂盐用量过低,则会导致第一煅烧后的产物存在类尖晶石相等不纯相,影响最终富锂锰基正极材料的生成;如果锂盐用量过高,则会导致第一煅烧后的产物存在岩盐相等不纯相,影响最终富锂锰基正极材料的生成。

根据本发明的一些实施例,第一煅烧处理包括:将掺杂富锂锰基正极材料前驱体与锂盐的一部分混合后,以5~15℃/min的升温速率升温至500~600℃,恒温4~6h,然后以5~15℃/min的升温速率升温至850~950℃,恒温10~14h,得到正极材料前体。具体的,第一阶段中,升温速率可以为5℃/min、8℃/min、10℃/min、12℃/min、15℃/min等,目标温度可以为500℃、525℃、550℃、575℃、600℃等,恒温时间可以为4h、4.5h、5h、5.5h、6h等。第二阶段中,升温速率可以为5℃/min、8℃/min、10℃/min、12℃/min、15℃/min等,目标温度可以为850℃、875℃、900℃、925℃、950℃等,恒温时间可以为10h、11h、12h、13h、14h等。通过在上述条件下进行第一煅烧处理,可以优先满足前驱体对锂盐的需求,从而避免掺杂元素与锂盐反应生成含锂化合物,导致掺杂元素无法进入到晶格中的掺杂位置,而是以单独存在的物相与富锂锰基正极材料共存。

S300:第二煅烧处理

根据本发明的一些实施例,第二煅烧处理包括:将正极材料前体与锂盐的剩余部分混合,以5~15℃/min的升温速率升温至750~850℃,恒温10~14h,得到掺杂富锂锰基正极材料。具体的,温速率可以为5℃/min、8℃/min、10℃/min、12℃/min、15℃/min等,目标温度可以为750℃、775℃、800℃、825℃、850℃等,恒温时间可以为10h、11h、12h、13h、14h等。通过在上述条件下进行第二煅烧处理,可以促进一次晶粒的生长,获得高结晶度的材料。

另外,根据本发明的一些实施例,在将正极材料前体与锂盐的剩余部分混合并进行第二煅烧处理之前,可以对正极材料前体进行磨细,将正极材料前体磨细至平均粒径为3~4μm。发明人在研究中发现,通过将正极材料前体磨细至上述粒度再进行第二煅烧处理,可以保证反应物之间的充分混合、接触,更加容易获得性能优异的材料。

在本发明的另一方面,本发明提出了一种掺杂富锂锰基正极材料。根据本发明的实施例,该掺杂富锂锰基正极材料是由上述实施例的制备掺杂富锂锰基正极材料的方法制备得到的。由此,该掺杂富锂锰基正极材料的单晶纯度高,其中掺杂元素的性能可以得到更好的发挥,从而使掺杂富锂锰基正极材料获得更佳的性能。

另外,需要说明的是,前文针对制备掺杂富锂锰基正极材料的方法所描述的全部特征和优点,同样适用于该掺杂富锂锰基正极材料,在此不再一一赘述。

在本发明的再一方面,本发明提出了一种锂电池。根据本发明的实施例,该锂电池包括上述实施例的掺杂富锂锰基正极材料。由此,该锂电池具有更佳的电性能。

另外,需要说明的是,该锂电池具有前文针对掺杂富锂锰基正极材料所描述的全部特征和优点,在此不再一一赘述。

下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

实施例1

(1)将硫酸镍、硫酸锰、氯化钌按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.20,反应温度为55℃,反应时间为22h,搅拌速率为450r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例1

(1)将硫酸镍、硫酸锰、氯化钌按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为55℃,反应时间为22h,搅拌速率为450r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

实施例2

(1)将硫酸镍、硫酸锰、氯化镧按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为55℃,反应时间为22h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例2

(1)将硫酸镍、硫酸锰、氯化镧按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为55℃,反应时间为22h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

实施例3

(1)将硫酸镍、硫酸锰、硝酸镁按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.0,反应温度为50℃,反应时间为23h,搅拌速率为350r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例3

(1)将硫酸镍、硫酸锰、硝酸镁按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.0,反应温度为50℃,反应时间为23h,搅拌速率为350r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

实施例4

(1)将硫酸镍、硫酸锰、硝酸铝按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.1,反应温度为50℃,反应时间为23h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例4

(1)将硫酸镍、硫酸锰、硝酸铝按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为50℃,反应时间为23h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

实施例5

(1)将硫酸镍、硫酸锰、硝酸锆按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为55℃,反应时间为22h,搅拌速率为450r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例5

(1)将硫酸镍、硫酸锰、硝酸锆按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为55℃,反应时间为22h,搅拌速率为450r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

实施例6

(1)将硫酸镍、硫酸锰、硝酸铬按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为50℃,反应时间为22h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得到C样品;

(4)将C样品与碳酸锂按摩尔比为1:1.47混合,以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃恒温10h,得到D样品;

(5)将D样品粉碎过筛后,再与碳酸锂按摩尔比为1:0.08混合,以10℃/min的升温速率升温至800℃,恒温12h,得到掺杂富锂锰基正极材料。

对比例6

(1)将硫酸镍、硫酸锰、硝酸铬按照摩尔比为25:70:5混合配制成总金属离子浓度为2mol/L的无机盐溶液A;

(2)将氢氧化钠与络合剂混合形成碱性溶液B,其中氢氧化钠的浓度为170g/L,络合剂的浓度为15g/L;

(3)采用共沉淀反应釜,控制反应条件为pH值在10.2,反应温度为50℃,反应时间为22h,搅拌速率为400r/min,过滤得粒径为3~5μm的前驱体,洗涤去除硫酸根等残留后、烘干,得C样品;

(4)将C样品与碳酸锂按质量比为1:1.55混合均匀后以10℃/min的升温速率从室温升至550℃,恒温5h,再以10℃/min升温速率升至900℃,恒温12h,得掺杂富锂锰基正极材料。

测试例

取实施例1~6制备得到的掺杂富锂锰基正极材料分别进行XRD表征,结果如图2所示。从图2可以看出,本发明实施例制备得到的掺杂富锂锰基正极材料晶体纯度高,无不纯相杂峰。

取实施例1~6制备得到的掺杂富锂锰基正极材料分别制成扣式电池,并进行循环性能测试,结果如图3所示。从图3可以看出,本发明实施例制备得到的掺杂富锂锰基正极材料晶体制成的扣式电池循环性能优秀。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 富锂锰基正极材料的电化学掺杂方法及掺杂富锂锰基正极材料

- 高振实密度富锂锰基正极材料的制备方法及高振实密度富锂锰基正极材料和锂离子电池