法兰、泵体组件、旋转式压缩机及空调器

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于压缩机制造技术领域,具体涉及一种法兰、泵体组件、旋转式压缩机及空调器。

背景技术

随着人们生活水平的提高,人们对环境的舒适性要求越来越高,空调几乎已成为家家户户的必备品。而旋转式压缩机凭借其制作成本低、价格便宜的特点,在家用空调领域被广泛采用。随着人们环保意识的提高和国家政策的支持,更高效的旋转式压缩机已成为现各大空调厂家的普遍选择,而各大压缩机厂家也均在致力于研发出更高效的旋转式压缩机。

目前旋转式压缩机发展的主要方向为高效与降本,而小型化是一种重要的解决手段。现有技术中,是通过控制法兰柔性槽与滚子外径密封径离来避免泄露;但小型化带来壳径缸径的下降,为了提高容积效率,曲轴偏心量被设计增大,进而带来滚子壁厚变薄,这与控制法兰柔性槽与滚子外径密封径离来避免泄露成为矛盾点。柔性槽又称减振槽,其主要作用为在高负载下,曲轴的挠度变化使法兰内径产生适度的变形,有助于形成更厚的油膜,这一设计一般被应用于大系列法兰和部分高效机型法兰中。因此如何在大系列法兰和部分高效机型法兰中解决以上设计矛盾问题点,也成为本领域技术人员急需解决的问题。

现有技术还存在的问题为柔性槽壁厚减薄,将直接影响导油槽的深度,例如油槽过深,在柔性槽与导油槽之间存在薄壁,易出现崩口;油槽过浅,曲轴泵油能力较弱,将影响泵体的可靠性。

发明内容

因此,本发明提供一种法兰、泵体组件、旋转式压缩机及空调器,以克服现有技术中为了防止法兰减振环槽与滚子外径之间的最小密封距离过小而导致减振环槽与螺旋导油槽的对应位置壁体过薄发生崩口的不足。

为了解决上述问题,本发明提供一种法兰,包括法兰本体,所述法兰本体上构造有用于插装曲轴的轴承孔,所述轴承孔靠近所述曲轴具有的偏心部的一侧孔口壁上构造有减振环槽,所述轴承孔的孔壁上构造有螺旋导油槽,所述螺旋导油槽包括处于第一孔段上的第一槽段及处于第二孔段上的第二槽段,所述第二槽段的最大槽宽且所述第一槽段的最大槽深小于所述第二槽段的最小槽深,其中,所述第一孔段为所述减振环槽的槽深所对应的所述轴承孔的孔壁段,所述第二孔段为与所述第一孔段邻接的所述轴承孔的孔壁段。

优选地,所述第一槽段的最小槽宽大于所述第二槽段的最大槽宽;和/或,所述第一槽段的中心螺旋角小于所述第二槽段的中心螺旋角。

优选地,所述第一槽段的中心螺旋角为α,所述第二槽段的中心螺旋角为β,0.07β≤α≤0.75β。

优选地,所述轴承孔的孔径为D,所述减振环槽的槽深为H,H/D≥0.4。

优选地,所述减振环槽的内侧直径为d,0.8mm≤(d-D)/2≤1.5mm。

优选地,所述减振环槽与所述第一槽段之间的壁体最小径向厚度为h,0.5mm≤h≤1mm。

优选地,所述第一槽段的导油截面积为s,1mm

本发明还提供一种泵体组件,包括上法兰、下法兰,所述上法兰、下法兰中的至少一个为上述的法兰。

本发明还提供一种旋转式压缩机,包括如上述的泵体组件。

本发明还提供一种空调器,包括压缩机,所述压缩机为上述的旋转式压缩机。

本发明提供的一种法兰、泵体组件、旋转式压缩机及空调器,将所述第一孔段上的螺旋导油槽也即所述第一槽段设计为浅槽结构,使所述减振环槽的外环槽壁能够更加靠近所述轴承孔,从而增大所述法兰本体的端部与滚子的配合位置处的密封距离,提升泵体结构的容积效率,同时利于防止所述减振环槽与所述轴承孔之间的壁体的壁厚过小导致的崩口现象发生,另外,所述第二槽段相对于所述第一槽段为深槽结构利于保证曲轴的润滑油泵送性能,进而能够增加润滑油在法兰内的润滑时间,改善泵体润滑性能,减少泵体零件磨损,改善压缩机可靠性和使用寿命,提升产品质量。

附图说明

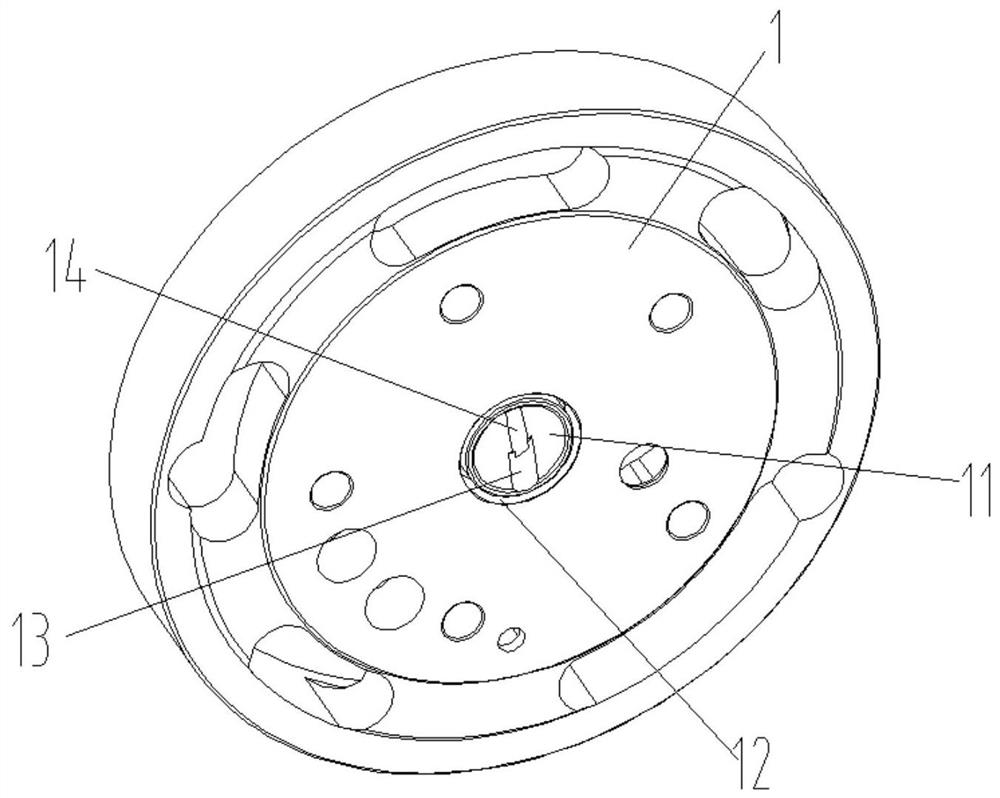

图1为本发明实施例的法兰的立体结构示意图;

图2图1的内部结构示意图;

图3为本发明另一实施例的法兰的内部结构示意图;

图4为本发明实施例的泵体组件的内部结构示意图;

图5为图4中A处的局部放大图。

附图标记表示为:

1、法兰本体;11、轴承孔;12、减振环槽;13、第一槽段;14、第二槽段;100、曲轴;101、偏心部;102、滚子;200、上法兰;201、下法兰。

具体实施方式

结合参见图1至图5所示,根据本发明的实施例,提供一种法兰,包括法兰本体1,所述法兰本体1上构造有用于插装曲轴100的轴承孔11,所述轴承孔11靠近所述曲轴100具有的偏心部101的一侧孔口壁上构造有减振环槽12,所述轴承孔11的孔壁上构造有螺旋导油槽,所述螺旋导油槽包括处于第一孔段上的第一槽段13及处于第二孔段上的第二槽段14,所述第一槽段13的最大槽深小于所述第二槽段14的最小槽深,其中,所述第一孔段为所述减振环槽12(也可称为柔性环槽)的槽深所对应的所述轴承孔11的孔壁段,所述第二孔段为与所述第一孔段邻接的所述轴承孔11的孔壁段。该技术方案中,将所述第一孔段上的螺旋导油槽也即所述第一槽段13设计为浅槽结构,使所述减振环槽12的外环槽壁能够更加靠近所述轴承孔11,从而增大所述法兰本体1的端部(法兰盘体端面)与滚子102的配合位置处的密封距离(图5中L所示),提升泵体结构的容积效率,同时利于防止所述减振环槽12与所述轴承孔11之间的壁体的壁厚过小导致的崩口现象发生,另外,所述第二槽段14相对于所述第一槽段13为深槽结构利于保证曲轴100的润滑油泵送性能,进而能够增加润滑油在法兰内的润滑时间,改善泵体润滑性能,减少泵体零件磨损,改善压缩机可靠性和使用寿命,提升产品质量。

最好的,所述第一槽段13的最小槽宽大于所述第二槽段14的最大槽宽,以保证所述第一槽段13处的导油通流面积处于合理范围。

如图2及图3给出了所述螺旋导油槽的两种不同的实现形式,具体的,在图2中,所述第一槽段13为等宽等深槽段,所述第二槽段14也为等宽等深槽段,此时,前述第一槽段13的槽宽为最小槽宽皆为同一槽宽、最大槽深皆为同一槽深,同样,所述第二槽段14的最大槽宽也皆为同一槽宽、最小槽深皆为同一槽深,但是所述第一槽段13的槽宽大于所述第二槽段14的槽宽、第一槽段13的槽深小于所述第二槽段14的槽深;在图3中,所述第一槽段13与所述第二槽段14为沿着所述螺旋导油槽的延伸方向渐变的槽,具体的,由所述第一槽段13向所述第二槽段14的方向延伸,所述螺旋导油槽的槽宽逐渐变小,而所述螺旋导油槽的槽深逐渐变大。

在一些实施方式中,所述第一槽段13的中心螺旋角小于所述第二槽段14的中心螺旋角,最好的,所述第一槽段13的中心螺旋角为α,所述第二槽段14的中心螺旋角为β,0.7β≤α≤0.75β,优选地,α=0.72β,这样能够使所述第一槽段13处的浅宽槽结构加工更加方便,且能够增加润滑油在所述第一槽段13处的停留时间,保证对应位置的润滑效果。在一些实施方式中,14°≤α≤20°。

所述轴承孔11的孔径为D,所述减振环槽12的槽深为H,H/D≥0.4。该技术方案中对所述减振环槽12的槽深进行了限定,保证了高负载下所述减振环槽12对所述法兰的微调效果,防止槽深过大增加加工难度,同时增加法兰轴承与上法兰盘面接触间的壁厚;同时防止槽深过小降低微调效果。

在一些实施方式中,所述减振环槽12的内侧直径为d,0.8mm≤(d-D)/2≤1.5mm,也即图5中示出的0.8mm≤T≤1.5mm,防止所述减振环槽12与所述轴承孔11之间壁体的厚度过薄,负载过大时法兰面变形较大,降低压缩机的可靠性,同时防止所述减振环槽12与所述轴承孔11之间壁体的厚度过厚,起不到微调作用。

进一步地,所述减振环槽12与所述第一槽段13之间的壁体最小径向厚度为h,0.5mm≤h≤1mm,防止所述减振环槽12的内环壁与所述第一槽段13之间壁体的厚度过薄带来的崩口现象发生。

最好的,所述第一槽段13的导油截面积为s,1mm

经实验分析得到,与原油槽样机对比,采用本发明上述技术方案的压缩机的容积效率提升0.81%左右;COP在低频有明显提升,提升了0.85%-1.5%。从实验结果来看,双段油槽(也即包括上述第一槽段13与第二槽段14的螺旋导油槽)对容积效率有明显提升,也改善了泵体润滑性能,减少泵体零件磨损,改善压缩机可靠性和使用寿命,提升了产品质量。

根据本发明的实施例,还提供一种泵体组件,包括上法兰200、下法兰201,所述上法兰200、下法兰201中的至少一个为上述的法兰。

根据本发明的实施例,还提供一种旋转式压缩机,包括如上述的泵体组件。

根据本发明的实施例,还提供一种空调器,包括压缩机,所述压缩机为上述的旋转式压缩机。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 法兰、泵体组件、旋转式压缩机及空调器

- 泵体组件、旋转式压缩机、空调器