一种复合电极材料及其制备方法和应用

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及电极材料技术领域,具体涉及一种复合电极材料及其制备方法和应用。

背景技术

氢气具有热值高、来源广、利用形式多样、反应产物无污染等优点,被认为是未来能源发展最理想的清洁能源载体。相对于传统的产氢方法,电解水产生氢气方法简单,产生的氢气纯度高,并且没有二次污染,既可以作为有机合成的原料,也可以直接作为氢氧燃料电池的燃料应用于交通运输领域。因此,电解水技术具有广泛的应用前景。

由于电催化反应存在巨大的反应能垒,通常需要人们使用催化剂来降低反应势垒从而减少能源消耗。因此,高催化活性和高稳定性廉价电极的制备是发展和应用电催化技术的关键。目前研究表明,金属铂、氧化铱以及氧化钌等催化剂是最有效的电解水电极材料,但是资源稀少价格昂贵,并且在制取高纯度贵金属的过程中也会产生更多的环境问题,使得研究人员将目光转向自然界中储备丰富、成本低廉且易制得的非贵金属类材料。然而大多数的非贵金属材料存在催化活性位点少、催化过程中的电子和物质传输效率低下以及催化剂稳定性差的问题。

发明内容

鉴于此,本发明的目的在于提供一种复合电极材料及其制备方法和应用,本发明提供的复合电极材料具有充足的边缘活性位点、优异的电子和物质传输效率且稳定性高。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种复合电极材料,包括过渡金属衬底层和位于所述过渡金属衬底层表面的硒化过渡金属层,所述过渡金属衬底层和硒化过渡金属层中的过渡金属相同。

优选的,所述过渡金属包括钼、钨、镍或铜。

优选的,所述硒化过渡金属层的厚度为1~4μm。

优选的,所述硒化过渡金属层具有纳米片阵列结构、纳米棒状结构和纳米管状结构中的一种或多种。

本发明提供了上述技术方案所述复合电极材料的制备方法,包括以下步骤:

将具有几何形状的过渡金属浸没于亚硒酸钠溶液中,进行水热反应,得到复合电极材料;

所述亚硒酸钠溶液的浓度为0.2~1.8mmol/L;

优选的,所述过渡金属为过渡金属网,所述过渡金属网的尺寸为(1~6)cm×(1~6)cm,厚度为0.1~1mm。

优选的,所述水热反应的温度为140~250℃,时间为15~25h。

优选的,所述过渡金属网在使用前还包括:将过渡金属网依次进行酸洗、水洗、有机溶剂洗和干燥。

本发明还提供了上述技术方案所述复合电极材料或上述技术方案所述制备方法制备的复合电极材料在制氢中的应用。

本发明提供了一种复合电极材料,包括过渡金属衬底层和位于所述过渡金属衬底层表面的硒化过渡金属层,所述过渡金属衬底层和硒化过渡金属层中的过渡金属相同。本发明提供的电极材料中,硒化过渡金属层具有片状阵列结构,增强了催化材料的物质传输效率,为催化材料提供了充足的反应活性位点。此外,硒化过渡金属层与衬底之间形成的莫特-肖特基促进了催化剂层与衬底之间的电子传输效率,最重要的是,本发明在衬底上通过水热的方法一步刻蚀,在衬底上原位形成硒化过渡金属层不但降低了复合电极材料的电荷电阻,而且提高了复合电极材料的耐久性和稳定性。

本发明提供的制备方法,操作简单,适宜工业化生产。

附图说明

图1为实施例1、7~8所得复合电极材料的电镜图;

图2为实施例2、7~8和对比例2所得复合电极材料的XPS光谱图,其中,(a)为Mo,(b)为Se;

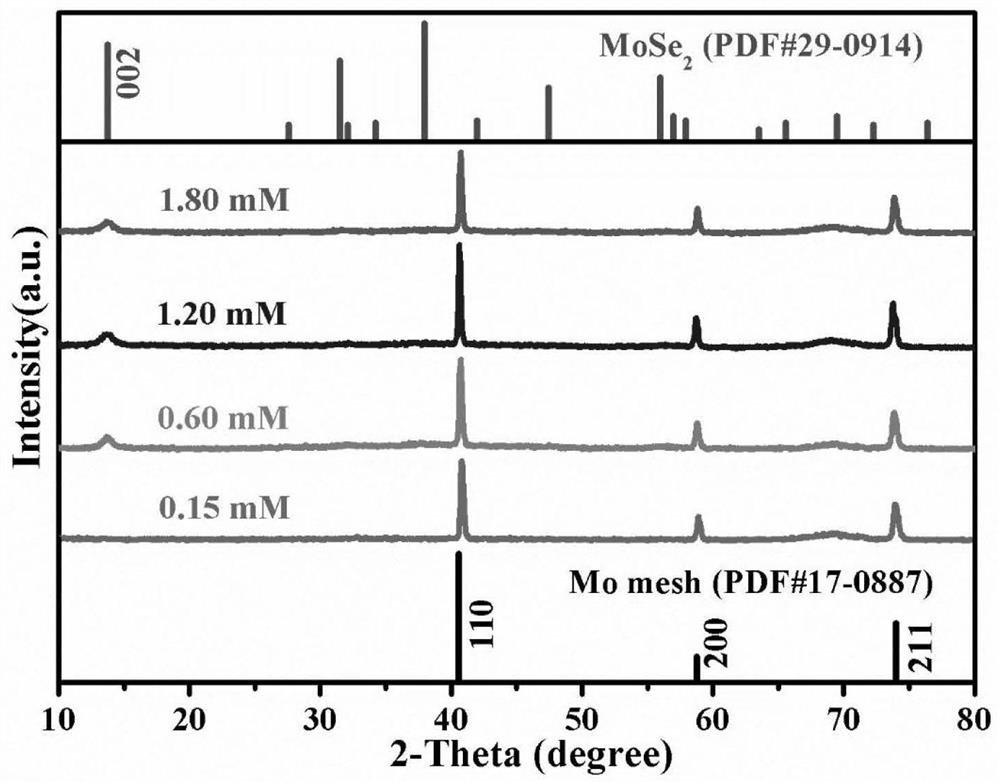

图3为实施例2、实施例4、实施例6和对比例1制备的电极材料的XRD图;

图4为实施例1~9和对比例1~8所得电极材料分别在1mol/L的PBS溶液的线性伏安曲线图;

图5为实施例1~9和对比例1~8所得电极材料分别在1mol/L的KOH溶液的线性伏安曲线图;

图6为实施例1~9和对比例1~8所得电极材料分别在0.5mol/L的H

图7为对比例9~11和实施例2所得的电极材料在1M PBS溶液中的电化学性能测试图;

图8为对比例9~11和实施例2所得的电极材料在1M KOH溶液中的电化学性能测试图;

图9为对比例9~11和实施例2所得的电极材料在0.5M H

图10为对比例9~11和实施例2所得的电极材料在不同电解液里中的阻抗测试图;

图11为对比例9~11和实施例2所得的电极材料在1M的KOH电解液中的扫描速率-电位图和电流密度-扫描速率关系图;

图12为对比例9~11和实施例2所得的电极材料在0.5M的H

图13为对比例9~11和实施例2所得的电极材料在1M的PBS电解液中的扫描速率-电位图和电流密度-扫描速率关系图;

图14为对比例9~11和实施例2所得的电极材料在自然海水中的电化学性能测试图;

图15为对比例9~10和实施例2所得的电极材料在自然海水中的扫描速率-电位图和电流密度-扫描速率关系图。

具体实施方式

本发明提供了一种复合电极材料,包括过渡金属衬底层和位于所述过渡金属衬底层表面的硒化过渡金属层,所述过渡金属衬底层和硒化过渡金属层中的过渡金属相同。

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

在本发明中,所述过渡金属衬底层的形状优选为网状。在本发明中,所述过渡金属优选包括钼、钨、镍或铜,更优选为钼。在本发明中,所述硒化过渡金属层的组成优选包括MoSe

在本发明中,所述过渡金属衬底层的厚度优选为90~97μm,更优选为92~96.5μm,再优选为92.7~96.3μm。在本发明中,所述硒化过渡金属层的厚度优选为1~4μm,更优选为1.6~2.4μm,最优选为2μm。在本发明中,所述硒化过渡金属层优选具有纳米片阵列结构、纳米棒状和纳米管结构中的一种或多种,更优选为纳米片阵列结构。在本发明中,所述硒化过渡金属层具有纳米片阵列结构、纳米棒状和纳米管结构中的一种或多种,有利于增大复合电极材料的电化学活性面积,增加活性位点数量,提高复合电极材料的电催化性能。

所述硒化过渡金属层的孔隙优选为100~150目,更优选为100~140目,最优选为100目。

本发明提供了上述技术方案所述复合电极材料的制备方法,包括以下步骤:

将具有几何形状的过渡金属浸没于亚硒酸钠溶液中,进行水热反应,得到复合电极材料;

所述亚硒酸钠溶液的浓度为0.2~1.8mmol/L。

在本发明中,所述过渡金属优选为过渡金属网,所述过渡金属网的网格尺寸优选为80~120目,更优选为90~110目,最优选为100目。在本发明中,所述过渡金属的尺寸优选为(1~6)cm×(1~6)cm,更优选为(1~3)cm×(2~4)cm,最优选为1cm×4cm;厚度优选为0.1~1mm,更优选为0.1~0.5mm,最优选为0.1mm。

在本发明中,所述过渡金属在使用前还包括:将过渡金属依次进行酸洗、水洗、有机溶剂洗和干燥。在本发明中,所述酸洗利用的酸优选为盐酸溶液,所述盐酸溶液的浓度优选为1~5mol/L,更优选为2~4mol/L,最优选为3mol/L。在本发明中,所述酸洗优选为超声酸洗;所述超声酸洗的超声功率优选为80~120W,更优选为90~110W,最优选为100W;时间优选为15~20min,更优选为16~19min,最优选为17~18min;所述酸洗的目的是除去过渡金属表面氧化物膜。本发明对于所述水洗的次数没有特殊限定,能够将酸洗后的过渡金属表面的水溶性杂质去除干净即可。在本发明中,所述有机溶剂洗优选包括醇洗或丙酮洗;所述醇洗优选包括乙醇洗;所述有机溶剂的目的是除去过渡金属表面的有机杂质。在本发明中,所述干燥的温度优选为50~80℃,更优选为60~70℃;时间优选为6~15h,更优选为8~12h。

在本发明中,所述亚硒酸钠溶液的浓度为0.2~1.8mmol/L,优选为0.3~1.8mmol/L,更优选为0.6~1.8mmol/L。在本发明中,所述亚硒酸钠(Na

在本发明中,所述水热反应的温度优选为140~250℃,更优选为150~210℃,最优选为160~200℃;时间优选为15~25h,更优选为18~24h,最优选为18~20h。本发明对于所述水热反应的容器没有特殊限定,采用本领域技术人员熟知的反应容器即可;在本发明的实施例中,所述水热反应优选在反应釜中进行。在本发明中,所述水热反应过程中,SeO

所述水热反应后,本发明优选还包括将所述水热反应的体系冷却至室温后固液分离,将所得固体组分依次进行水洗、醇洗和干燥。本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式即可。本发明对于所述水洗的次数没有特殊限定,能够将电极材料表面的水溶性杂质去除干净即可。在本发明中,所述醇洗优选为乙醇洗;本发明对于所述醇洗的次数没有特殊限定,能够将电极材料表面的有机杂质去除干净即可。在本发明中所述干燥的温度优选为50~80℃,更优选为60~70℃;时间优选为10~12h,更优选为11h。

本发明提供制备方法,可以通过调节Na

本发明还提供了上述技术方案所述复合电极材料或上述技术方案所述制备方法制备的复合电极材料在制氢中的应用。

在本发明中,所述应用的方法优选包括以下步骤:以述复合电极材料为工作电极、石墨棒电极为对电极、饱和甘汞电极为参比电极,对中性溶液进行电解制氢。

在本发明中,所述中性溶液优选包括海水、淡水。在本发明中,所述淡水优选为全pH的淡水。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

将0.1g Na

实施例2

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

本实施例所得复合电极材料,通过ICP(质量分析装置)测得Se含量为2.79wt.%。

实施例3

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

实施例4

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

实施例5

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

实施例6

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

实施例7

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的温度为150℃。

实施例8

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的温度为250℃。

实施例9

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为16h。

对比例1

按照实施例1的方法制备复合电极材料,与实施例1的不同之处在于,Na

对比例2

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的温度为100℃。

对比例3

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为4h。

对比例4

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为10h。

对比例5

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为30h。

对比例6

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为36h。

对比例7

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为42h。

对比例8

按照实施例2的方法制备复合电极材料,与实施例1的不同之处在于,水热反应的时间为48h。

对比例9

以实施例1中的钼网为对比例10(记为Mo mesh)。

对比例10

将0.5mmol(121mg)的Na

将2.82mg所得到的MoSe

对比例11

提供商业化Pt/C,购买自上海阿拉丁生化科技股份有限公司,为Pt含量为20wt.%的铂碳催化剂。

测试

1、对实施例2、7~8所得复合电极材料进行电镜测试,所得测试图见图1,其中,(a)为实施例7的SEM图,(b)为实施例2的SEM图,(c)为实施例8的SEM图,(d)为实施例7的TEM图,(e)为实施例2的TEM图,(f)为实施例8的TEM图。由图1中的(a)和(d)可见,本发明提供的复合电极材料具有纳米棒状结构;由图1中的(b)和(e)可见,本发明提供的复合电极材料具有纳米片阵列结构;由图1中的(c)和(f)可见,本发明提供的复合电极材料具有纳米管状结构。

2、对实施例2、实施例7~8、对比例2所得复合电极材料进行X射线光电子能谱测试,所得XPS光谱见图2,其中,(a)为Mo,(b)为Se。由图2中的(a)和(b)显示了在不同硒化温度下Mo的3d和Se的3d的高分辨率XPS光谱;由图1可见,对于在硒化为100℃时,Mo的3d光谱在232.5eV处显示一个单峰,对应MoSe

3、对实施例2、实施例4、实施例6和对比例1制备的复合电极材料进行X射线衍射测试,所得XRD图见图3,其中,0.15mM代表对比例1,0.6mM代表实施例2,1.2mM代表实施例4,1.8mM代表实施例6。由图3可知,当Na

4、对实施例1~9和对比例1~8所得复合电极材料分别在1mol/L的PBS溶液中进行伏安测试,所得线性伏安曲线见图4,图4中,(a)为对比例1和实施例1~6在1mol/L的PBS溶液中的线性伏安曲线,(b)为实施例2、7~8和对比例2在1mol/L的PBS溶液中的线性伏安曲线,(c)为实施例2、9和对比例3~8在1mol/L的PBS溶液中的线性伏安曲线;对实施例1~9和对比例1~8所得复合电极材料分别在1mol/L的KOH溶液中进行伏安测试,所得线性伏安曲线见图5,图5中,(a)为对比例1和实施例1~6在1mol/L的KOH溶液中的线性伏安曲线,(b)为实施例2、7~8和对比例2在1mol/L的KOH溶液中的线性伏安曲线,(c)为实施例2、9和对比例3~8在1mol/L的KOH溶液中的线性伏安曲线;对实施例1~9和对比例1~8所得复合电极材料分别在0.5mol/L的H

由图4~6可见,Na

5、对对比例9~11提供的Mo mesh、Mo-MoSe

由图7中的(a)、图8中的(a)和图9中的(a)可见,Mo@MoSe

6、对对比例9~11提供的Mo mesh、Mo-MoSe

由图10可见,通过在不同电解液中进行测试对比,发现其除Pt/C外较其他电极都具有更小的电阻半径,说明本发明制备的Mo@MoSe

7、对对比例9~11提供的Mo mesh、Mo-MoSe

对Mo mesh,Mo-MoSe

对Mo mesh,Mo-MoSe

由图11~13可见,Mo@MoSe

8、将实施例2所得Mo@MoSe

由图14的(a)可见,当Mo@MoSe

9、对实施例2所得Mo@MoSe

10、对比电极测试:

实施例2所得Mo@MoSe

表1复合电极材料在1M PBS(pH=7)溶液中的性能

表2复合电极材料在1M KOH溶液中的性能

表3复合电极材料在0.5M H

表4复合电极材料在海水溶液中的性能

注:表1~4中的“~”表示“约”。

由表1~4可见,本发明提供的复合电极材料于其他现有技术相比,所得复合电极材料过电势较低,说明本发明提供的复合电极材料具有制备方法简单、成本低和可拓展性高的特点,在电解水制氢领域具有很好的应用潜力。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种过渡金属合金/多维碳基复合电极材料的制备方法及应用

- 一种聚苯胺长短链复合电极材料的制备方法及其在宽电压超级电容器构筑中的应用