一种氢氧燃料电池极板及其制作方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及电池电极板技术领域,特备是一种氢氧燃料电池极板。

背景技术

传统燃料电池极板采用人造石墨与树脂混合的机加板或者模压板。由石墨搭成多孔骨架,树脂填充骨架空隙形成一个完整的极板。通常,在极板加工过程中会出现由生产过程缺陷导致的孔洞,造成极板串漏,导致极板报废。

现有专利(公开号CN 109546158 A)公开的电极板,该电极板包括两块金属流场板,两块金属流场板分别为阳极侧金属流场板和阴极侧金属流场板;每块所述金属流场板两侧分别为第一表面和第二表面,第一表面和第二表面均设置有多个导流槽,且第一表面和第二表面上均设置有石墨烯层,阳极侧金属流场板和阴极侧金属流场板通过焊接或铆接组合。此种电极板的重量较大,同时金属流场板制作复杂,电极板后期密封工艺复杂,难以保证密封封装效果。

发明内容

为解决上述问题,本发明提出一种氢氧燃料电池极板,该氢氧燃料电池极板具有加工方便、重量轻、极板外延多余的部分容易处理的优点。本发明还提出一种氢氧燃料电池极板的制作方法。

在第一个技术方案中,一种氢氧燃料电池极板,包括相互贴合的阴极板和阳极板,其中,阳极板包括氢气流场板、水流场板和隔气导电膜,阴极板包括空气氧气流场板水流场板和隔气导电膜,氢气流场板、空气氧气流场板和水流场板均为石墨和树脂混合物制成的板状体,氢气流场板、空气氧气流场板和水流场板均为一侧表面为平面,另一侧表面具有流场,所述氢气流场板的平面一侧和水流场板的平面一侧贴附在一个隔气导电膜的两侧形成阳极板,所述空气氧气流场板的平面一侧和水流场板的平面一侧贴附在另一个隔气导电膜的两侧形成阴极板,所述阴极板中水流场板外侧表面和阳极板中水流场板的外侧表面相互。

在第一个技术方案中,作为优选的,所述隔气导电膜为PE导电膜、PET导电膜或ITO隔膜中的任意一种隔膜。

在第一个技术方案中,作为优选的,所述隔气导电膜与氢气流场板、空气流流场板或水流场板的贴合方式,使用丝网印刷刷胶、点胶或激光烧蚀相融接方式中的一种。

在第一个技术方案中,作为优选的,所述阴极板和阳极板使用丝网印刷刷胶、点胶或激光烧蚀相融接方式中的一种相互贴合;所述丝网印刷刷胶、点胶使用的胶粘剂为单组份热固型或双组份自固型中的任一一种类型。

在第一个技术方案中,作为优选的,所述氢气流场板、水流场板、空气氧气流场板和隔气导电膜上均开设用于氢气流动孔、水流动孔和空气氧气流场孔,所述点胶区域位于氢气流动孔、水流动孔和空气氧气流场孔边缘的外圈并形成内层密封胶圈,所述内层密封胶圈外围还具有围合内层密封胶圈的外层密封胶圈。

在第二个技术方案中,一种氢氧燃料电池极板的制作方法,制作如第一个技术方案中所述的氢氧燃料电池极板,包括如下步骤:

步骤1、制作阴极板和阴极板:

制作阳极板:准备隔气导电膜,将隔气导电膜第一侧面贴附在氢气流场板或水流场板之一的平面一侧;将氢气流场板或水流场板之另一的平面一侧贴附在隔气导电膜的第二侧面;

制作阴极板:准备隔气导电膜,将隔气导电膜第一侧面贴附在空气氧气流场板或水流场板之一的平面一侧;将空气氧气流场板或水流场板之另一的平面一侧贴附在隔气导电膜的第二侧面;

步骤2、制作双极板:将阳极板通过水流场板的流场一侧表面贴合在阴极板水流场板的流场一侧表面,完成氢氧燃料电池极板的制作。

在第二个技术方案中,作为优选的,在步骤2后,使用刀模或激光切除双极板外延多余的部分后,然后检测双极板的气密性。

在第二个技术方案中,作为优选的,在步骤2后,检测双极板的气密性后,使用刀模或激光切除双极板外延多余的部分。

在第二个技术方案中,作为优选的,在步骤1之前,制作氢气流场板、水流场板和空气氧气流场板:将石墨和树脂混合物,放入模具中,压制或注塑出单面带流场的流场板。

在第二个技术方案中,作为优选的,所述模具为一穴一模,为一穴三模和一穴四模中的任一种;

模具为一穴一模时:单模压制或注塑生产氢气流场板、水流场板或空气氧气流场板;

模具为一穴三模时:单模压制或注塑同时生产氢气流场板、水流场板和空气氧气流场板;

模具为一穴四模时:单模压制或注塑同时生产氢气流场板、空气氧气流场板和两块水流场板。

本发明的有益效果是:

本氢氧燃料电池极板中,氢气流场板、水流场板、空气氧气流场板均采用石墨和树脂混合物压制和注塑的方式制成,可采用一穴多模的方式制作,其具有重量轻和加工方便的优点。

将阴极板和阳极板通过涂胶的方式贴合在一起,隔气导电膜与氢气流场板、水流场板、空气氧气流场板相互贴合的先后顺序可灵活调整。

对产品而言,燃料电池极板及其制作方法增强了极板的密封性能,增强了极板的抗串漏性能,提高电池的安全性。改善电池整体的密封性能。改进传统机加板的密封性能。避免因无法质检,或质检不到缺陷,造成串漏极板进入下一个生产流程。

对工艺而言,减少质检资源的投入,缩短生产周期,极板可实现抽检。但比之未加隔气导电膜的产品,本方案实现的极板气密性效果更好。同等抽检率下,合格比例更高。

附图说明

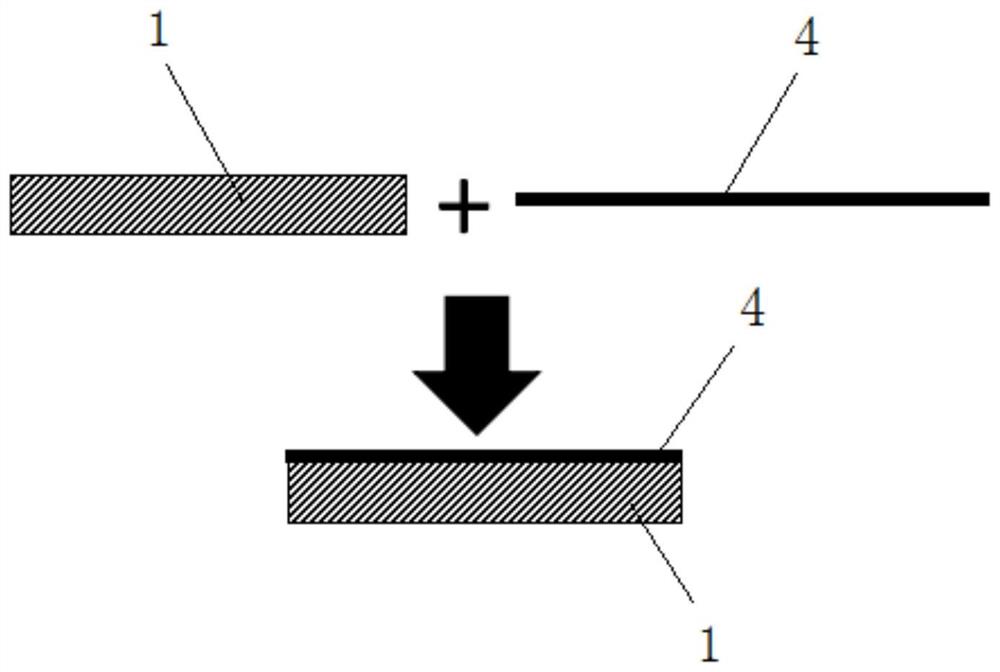

图1为本发明氢氧燃料电池极板中氢气流场板和隔气导电膜配合示意图。

图2为本发明氢氧燃料电池极板中空气氧气流场板丝网印刷上胶示意图。

图3为本发明氢氧燃料电池极板中阳极板示意图。

图4为本发明氢氧燃料电池极板中阴极板示意图。

图5为本发明氢氧燃料电池极板中阳极板丝网印刷上胶示意图。

图6为本发明氢氧燃料电池极板整体示意图。

图7为本发明氢氧燃料电池极板中空气氧气流场板点胶上胶示意图。

图8为本发明的内层密封胶圈第一实施例的结构示意图。

图9为本发明的内层密封胶圈第二实施例的结构示意图。

附图标记包括:

1-氢气流场板,2-水流场板,3-空气氧气流场板,4-隔气导电膜,A-丝印刮刀,B-丝印网板,C-点胶头;L-氢气流动孔、M-水流场板、N-空气氧气流场孔、O-内层密封胶圈、P-外层密封胶圈。

具体实施方式

以下结合附图对本发明进行详细的描述。

实施例1

如图6所示,本实施例提出一种氢氧燃料电池极板,包括相互贴合的阴极板和阳极板,其中,阳极板包括氢气流场板1、水流场板2和隔气导电膜4,阴极板包括空气氧气流场板3、水流场板2和隔气导电膜4,氢气流场板1、空气氧气流场板3和水流场板2均为石墨和树脂混合物制成的板状体,氢气流场板1、空气氧气流场板3和水流场板2均为一侧表面为平面,另一侧表面具有流场,氢气流场板1的平面一侧和水流场板2的平面一侧贴附在一个隔气导电膜4的两侧形成阳极板,空气氧气流场板3的平面一侧和水流场板2的平面一侧贴附在另一个隔气导电膜4的两侧形成阴极板,阴极板中水流场板2外侧表面和阳极板中水流场板2的外侧表面相互。

隔气导电膜4为PE导电膜、PET导电膜或ITO隔膜中的任意一种隔膜。

作为优选的,隔气导电膜4与氢气流场板1、空气流流场板或水流场板2的贴合方式,使用丝网印刷刷胶、点胶或激光烧蚀相融接方式中的一种。阴极板和阳极板使用丝网印刷刷胶、点胶或激光烧蚀相融接方式中的一种相互贴合。丝网印刷刷胶、点胶使用的胶粘剂为单组份热固型或双组份自固型中的任一一种类型。

实施例2

如图1-图7所示,本实施例提出一种氢氧燃料电池极板的制作方法,制作实施例1中的氢氧燃料电池极板,包括如下步骤:

步骤1、制作阴极板和阴极板:

制作阳极板:准备隔气导电膜4,将隔气导电膜4第一侧面贴附在氢气流场板1或水流场板2之一的平面一侧;将氢气流场板1或水流场板2之另一的平面一侧贴附在隔气导电膜4的第二侧面;

制作阴极板:准备隔气导电膜4,将隔气导电膜4第一侧面贴附在空气氧气流场板3或水流场板2之一的平面一侧;将空气氧气流场板3或水流场板2之另一的平面一侧贴附在隔气导电膜4的第二侧面;

步骤2、制作双极板:将阳极板通过水流场板2的流场一侧表面贴合在阴极板水流场板2的流场一侧表面,完成氢氧燃料电池极板的制作。

在步骤2后,使用刀模或激光切除双极板外延多余的部分后,然后检测双极板的气密性。或者,检测双极板的气密性后,使用刀模或激光切除双极板外延多余的部分。

在步骤1之前,制作氢气流场板1、水流场板2和空气氧气流场板3:将石墨和树脂混合物,放入模具中,压制或注塑出单面带流场的流场板。在本实施例中,石墨和树脂比例1:0.2~0.4之间,压模成型温度范围为180℃~200℃,压模成型压力:130~150MPa。如单纯采用石墨加工制成的氢气流场板1、水流场板2和空气氧气流场板3,其在流场槽的底部和侧部之间的夹角处容易形成应力集中区,经常出现裂纹,然而,光学法检测不出缺陷,上夹具检测时容易测漏。本实施例中采用石墨和树脂混合物制成的氢气流场板1、水流场板2和空气氧气流场板3可避免上述缺陷。

综上所述,如采用一般形式的流场板容易产生如下缺陷,指极板在垂直方向出现裂纹或孔洞时,反应气体出现互串情况。

氢空互串:当氢气不经过反应而与空气/氧气直接互串混合时。电池容易发生爆炸。

水空互串:当空气不经过反应,与水流场互串时,会降低电池性能,参与反应的气体减少;或水串入空气流场,造成冷却液泄漏并污染电池。造成电池报废。

氢水互串:当氢气不经过反应,与水流场互串时,会降低电池性能,参与反应的气体减少;或水传入氢气流场,造成冷却液泄漏并污染电池。造成电池报废或爆炸。

本实施例中,采用石墨和树脂混合物制成的流场板,流场板泛指氢气流场板1、水流场板2和空气氧气流场板3,只要流场槽的底部和侧部之间的夹角处不泄漏,即可做到极板不串漏。同时为了提高电导率,应尽量缩小刷胶或点胶面积。

模具为一穴一模,为一穴三模和一穴四模中的任一种;模具为一穴一模时:单模压制或注塑生产氢气流场板1、水流场板2或空气氧气流场板3;模具为一穴三模时:单模压制或注塑同时生产氢气流场板1、水流场板2和空气氧气流场板3;模具为一穴四模时:单模压制或注塑同时生产氢气流场板1、空气氧气流场板3和两块水流场板2。

本实施例中,氢气流场板1、水流场板2和空气氧气流场板3中的任意一个可先与隔气导电膜4贴合,并且隔气导电膜4只与氢气流场板1、水流场板2和空气氧气流场板3的平面端贴合。

本实施例中,向氢气流场板1、水流场板2、空气氧气流场板3或隔气导电膜4表面涂胶,使用丝印刮刀A和丝印网板B配合丝网印刷的方式涂胶,如图2所示;或者使用点胶头C点胶的方式,如图4所示。

如图8、图9所示,氢气流场板1、水流场板2、空气氧气流场板3和隔气导电膜4上均开设用于氢气流动孔L、水流动孔M和空气氧气流场孔M,点胶区域位于氢气流动孔L、水流动孔M和空气氧气流场孔M边缘的外圈并形成内层密封胶圈O,所述内层密封胶圈O外围还具有围合内层密封胶圈O的外层密封胶圈P。

以隔气导电隔膜4和任一种流场板为例,隔气导电隔膜4和流场板上的氢氢气流动孔L、水流动孔M和空气氧气流场孔M外周通过点胶或者刷胶的方式制成内层密封胶圈O,如图9所示,内层密封胶圈O可采用如图所示的矩形分隔形式。如图8所示,隔气导电隔膜4中,内层密封胶圈O外围再增加一圈刷胶或点胶胶粘剂形成的外层密封胶圈P,以牺牲部分电导率,换取增强气密性能。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本发明的构思,均属于本发明的保护范围。

- 一种氢氧燃料电池及其可拆卸式双极板和制作方法

- 一种用于氢氧燃料电池的双极板组件