一种刷毛套内夹插装机

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及配件加工装配设备领域,尤其是一种用于刷毛套内管与内夹装配的插装机。

背景技术

随着科技的发展和加工技术的进步,生产设备自动化程度越来越高,毛刷生产的实际加工过程中,需要将刷毛套内管与内夹装配,现有该类配件的加工常用的加工方式包括手工或者机器加工。对于手工加工方式而言,其加工效率无法匹配生产需求,而且,其加工精度及产品的一致性无法保证。因 此,现有中加工中常选用插装机进行此类配件的加工。插装设备基本上包括进料系统、夹紧机构、分料盘、插装驱动系统、下料机构。分料盘具有多个工位,它分别与进料、下料系统连接,使插装动作连贯有序完成。目前,分料盘的旋转控制、插装驱动系统是各自独立的,分别由不同的驱动元件完成,两驱动元件需要协调统一才不至于出现操作上的失误,现有的刷毛套生产设备存在控制系统复杂、设备庞大、控制精度要求高的缺点,因此,市场亟需一种操作方便、误差率低且插装效率高的、用于刷毛套内管与内夹装配的插装机。

发明内容

本发明目的在于提出一种刷毛套内夹插装机,该插装机操作方便、生产效率高,其摒弃了目前同类设备需要采用分工序、分别控制的加工方式,设备占用空间小,节省人力物力,以克服现有技术的不足。

本发明解决其技术问题的技术方案是:一种刷毛套内夹插装机,包括顺序连接的电机、减速箱、分割器,以及转盘组件、进出料机构,所述转盘组件由分割器间歇驱动,其特征在于:还包括压杆组件、凸轮曲轴机构;所述转盘组件包括刷毛套内管圆盘及两内切圆盘,所述刷毛套内管圆盘上设置大齿轮盘,两内切圆盘均与所述大齿轮盘啮合传动连接,所述刷毛套内管圆盘及两内切圆盘上分别设置若干工件凹座,工件凹座在切点位置重合;所述压杆组件包括滑台连杆和滑台压杆安装板,所述凸轮曲轴机构连接分割器且驱使滑台压杆安装板连续往复运动,所述滑台压杆安装板上设置将工件压装的压杆。

所述两内切圆盘是内夹分料圆盘、内管盖分料圆盘,所述压杆包括压夹推入针、压盖杆。

所述凸轮曲轴机构包括凸轮、连接杆,所述凸轮连接分割器的减速箱动力输出轴,所述连接杆一端连接凸轮、另一端连接滑台浮接连板,所述滑台浮接连板固定在滑台连杆的端部;所述刷毛套内管圆盘安装在分割器法兰上,由分割器间歇传动。

所述连接杆包括调节螺杆、分别可调连接于调节螺杆两端的鱼眼接头。

还包括支持系统,所述支持系统包括主轴承座板、压紧后挡板、支持侧板、入料挡料块;所述主轴承座板上设置两轴承座,两内切圆盘通过安装轴及其轴承安装在主轴承座板的轴承座上;在主轴承座板上固定安装所述支持侧板,所述入料挡料块固定连接所述支持侧板,所述入料挡料块与主轴承座板平行,在内夹分料圆盘的左侧设置内夹分料盘护板,所述入料挡料块为内夹分料盘护板提供安装基础。

内夹分料盘护板的工作端面是圆弧形的,工作端面从内夹分料圆盘的下料工位弧形伸展至盖子分料盘的压装工位,在内夹分料盘护板上安装内夹护板和内夹入料套,所述内夹入料套位于内夹的输送轨道与内夹分料盘之间的间隔。

所述支持系统还包括盖子分料盘外护板,所述盖子分料盘外护板的顶部安装感应器安装件。

所述内夹分料盘护板的壁部对应内夹的入料工位设置感应器通孔,内夹感应器插入所述感应器通孔,检测内夹是否进入工件凹座。

本发明的有益效果是:

1)本发明的刷毛套内夹插装机从进料到下料连续自动完成,通过震动盘将零件有序排列后逐一送到加工平台,采用机械压杆压装后,加工平台将成品送到下料滑梯口。摒弃了目前同类设备需要采用分工序、分别控制的加工方式,设备占用空间小,节省人力物力。

2)本发明通过变速箱连接间歇式分割器,将电机的动力由分割器形成间歇输出和连贯输出两种方式,间歇输出向料盘提供固定频率的停顿式旋转,连贯输出为压杆提供往复移动的动力,从而形成料盘旋转定位—工件插装的分步循环动作模式,该驱动方式结构新颖、简单、有效,且成本低廉。

附图说明

图1是本发明刷毛套内夹插装机的主视图。

图2是本发明刷毛套内夹插装机立体图。

图3是本发明刷毛套内夹插装机俯视图。

图4是本发明刷毛套内管装配后的结构剖示图。

图5是本发明转盘组件与压杆组件的结构示意图。

图6是本发明转盘组件与支持侧板、入料挡料块的位置关系示意图。

图7是盖子分料盘及其盖子分料盘外护板结构示意图。

图8是内夹分料盘护板及其内夹护板结构示意图。

图9是内夹分料盘护板的安装结构示意图。

图10是转盘组件的齿轮啮合结构示意图。

图11是第一、第二压紧后挡板结构示意图。

图12是光电感应器的安装结构示意图。

图13是落料片与下料槽的结构示意图。

图14是凸轮曲轴机构与压杆组件的结构示意图。

图15是入料挡料块的结构示意图。

图16是护边结构示意图。

图17是滑台压杆安装板结构示意图。

图18是转盘盖板结构示意图。

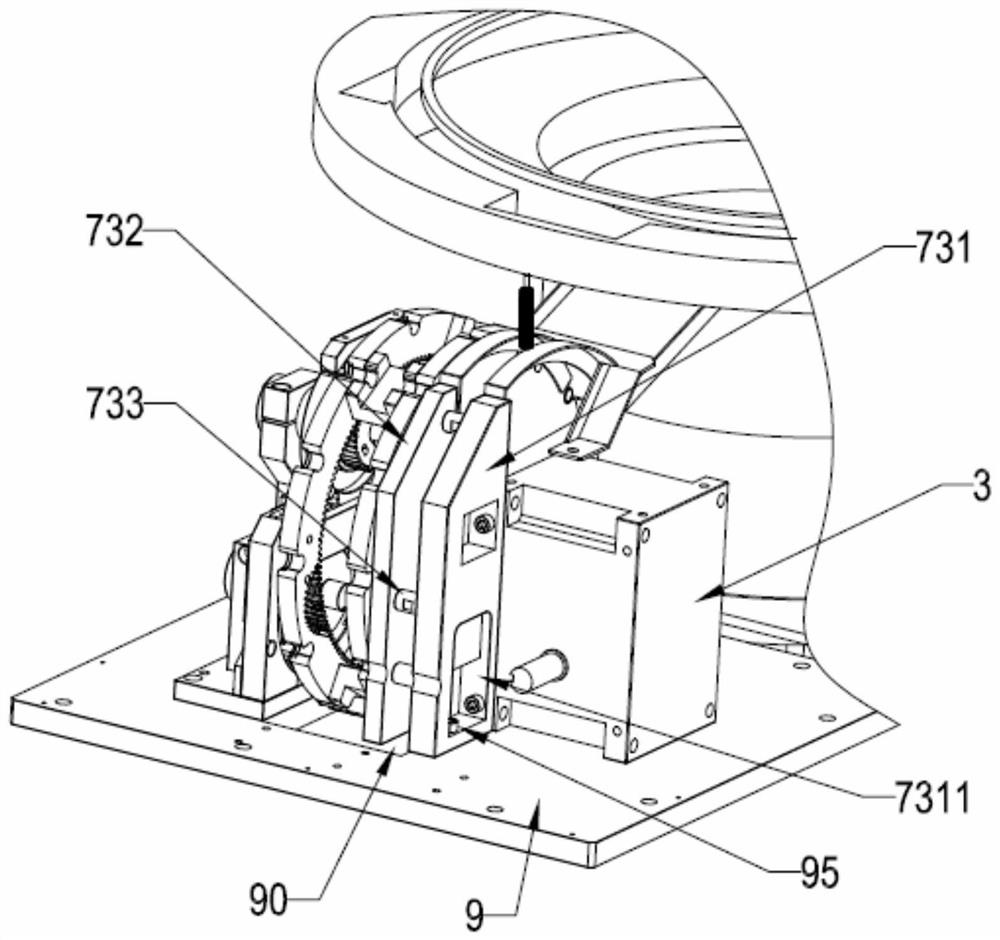

附图中,各标号表示如下 :电机1,牙箱2,分割器3,凸轮曲轴机构4,转盘组件5,压杆组件6,支持系统7,底板9,装配系统10,刷毛套内管11,管内夹12,内管盖13,凸轮41,鱼眼接头42,调节螺杆43,圆盘连接块50,大齿轮盘51,刷毛套内管圆盘52,内夹分料圆盘53,内管盖分料圆盘54,滑台浮接连板60,滑台压杆安装板61,滑台连杆62,滑台加强连杆63,压夹推入针66,压盖杆67,主轴承座板71,连杆轴承座板72,压紧后挡板73,盖子分料盘外护板74,支持侧板75,入料挡料块76,内夹分料盘护板77,转盘盖板78,护边79,M12光电感应器81,M4光电感应器82,通槽90,落料片91、下料槽92,紧固螺钉95,机架100,震动盘101,震动盘102,震动盘103,夹分料圆盘从动齿轮531,内管盖分料圆盘541,轴承座711,第一压紧后挡板731,第二压紧后挡板732,内管盖护板741,内管盖入料套742,内管盖托板743,内夹护板771,内夹入料套772,盖板条781,盖板护栏782,板条连接块783,T形护栏784,护边安装板791,护边挡板792,护边加强板793。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

参见图1-5,本发明公开一种刷毛套内夹插装机,它用于完成刷毛套内管11与管内夹12、内管盖13的嵌装。刷毛套内夹插装机包括机架100、进料机构、装配系统10、出料机构。其中,进料机构由三组震动盘(分别见标号101、102、103)、进料导轨构成,分别将刷毛套内管11、内管盖13、管内夹12定向传输到装配系统的夹具上,由装配系统进行插装加工。出料机构由安装在底板9上的落料片91、下料槽92构成。底板固定在机架平面上,底板中部开有通槽90,装配后的零件从通槽下料。装配系统10分别包括电机1、牙箱2(即减速箱)、分割器3、凸轮曲轴机构4、转盘组件5、压杆组件6、支持系统7,电机1、牙箱2、分割器3顺序连接,电机1输出动力经牙箱减速后传递至分割器3,分割器3的曲轴端连接凸轮曲轴机构4并向凸轮曲轴机构4输出恒速转动的动力,分割器3的间歇传动机构促使分割器法兰间歇转动。

压杆组件6包括滑台浮接连板60、滑台压杆安装板61、滑台连杆62、滑台加强连杆63 ,两根滑台连杆62、一根滑台加强连杆63分别固定连接在滑台浮接连板60和滑台压杆安装板61上,滑台浮接连板60与凸轮曲轴机构4连接,凸轮曲轴机构4连续运动使滑台压杆安装板61形成往复移动,滑台压杆安装板61上安装有压夹推入针66、压盖杆67,在滑台压杆安装板61的进程过程中,压夹推入针66、压盖杆67同步将管内夹、内管盖推压进入刷毛套内管上。凸轮曲轴机构4包括凸轮41、鱼眼接头42、调节螺杆43,两鱼眼接头42分别连接在调节螺杆43的两端,使凸轮曲轴机构的总安装长度可以适应机组安装时的位置调节,凸轮41安装在分割器3的输出轴上,凸轮41的一端与鱼眼接头42铰接,另一鱼眼接头42铰接在滑台浮接连板60上。

转盘组件5包括圆盘连接块50、大齿轮盘51、刷毛套内管圆盘52、内夹分料圆盘53、内管盖分料圆盘54,圆盘连接块50将大齿轮盘51与刷毛套内管圆盘52固定连接,它圆周等弧度均布设置。刷毛套内管圆盘52安装在分割器法兰上,由分割器驱动刷毛套内管圆盘52作间歇式旋转运动。内夹分料圆盘53和内管盖分料圆盘54上分别设置内夹分料圆盘从动齿轮531、内管盖分料圆盘541,两从动齿轮分别与大齿轮盘51啮合,因此,当大齿轮盘51旋转时,内夹分料圆盘53和内管盖分料圆盘54同步旋转。

支持系统7包括主轴承座板71、连杆轴承座板72、压紧后挡板73、盖子分料盘外护板74、支持侧板75、入料挡料块76、内夹分料盘护板77。主轴承座板71上分别设置有两轴承座711,轴承座上设置轴承,转盘组件5的上下两分料盘的转动轴设置在轴承内,使得两分料盘可平稳顺畅地旋转。连杆轴承座板72安装在底板上,它包括前后平行直立设置的两直板,其上设置有轴承座及轴承,轴承支承两根滑台连杆62在连杆轴承座板72上作前后往复移动。压紧后挡板73包括靠近刷毛套内管圆盘52的第二压紧后挡板732和距刷毛套内管圆盘52稍远的第一压紧后挡板731,两挡板是适用于不同长度的刷毛套装配使用的,当刷毛套较长时,使用第一压紧后挡板731,当刷毛套是短款时,使用第二压紧后挡板732。压紧后挡板73设置在刷毛套内管圆盘52的后方且覆盖内管盖、管内夹的装配位置,当内管盖、管内夹被滑台压杆安装板61向刷毛套内管推压时,压紧后挡板73承受由内管盖、管内夹传递的推力,防止刷毛套内管从刷毛套内管圆盘52中脱离。第一压紧后挡板731上开设固定槽7311,固定槽7311分为上下两个,在固定槽7311通过紧固螺钉95将第一压紧后挡板731有侧边固定安装在分割器3上、底边固定在底板9上,考虑到长款刷毛套内管从通槽90落料的可行性,因此,当装配短款刷毛套内管时,第二压紧后挡板732需要悬空位于通槽90的上方,因此,通过限距筒套733和紧固螺钉将第二压紧后挡板732以可拆方式安装在第一压紧后挡板731上。同样地,第一压紧后挡板731也是以可拆卸方式固定在分割器3和底板9上,以适应不同长度的刷毛套内管装配加工。

第一压紧后挡板731、第二压紧后挡板732的侧壁均固定连接护边79,护边79以悬臂方式固定在压紧后挡板73上,其包括护边安装板791、护边挡板792、护边加强板793,护边安装板791通过螺钉固定在压紧后挡板73上,护边挡板792从靠近压紧后挡板73的一端适配沿刷毛套内管圆盘52边缘向第三转盘入料口方向延伸,从而遮挡刷毛套内管圆盘52的工件凹座的局部或全部。需要说明的是,当装配的是长款刷毛套内管时,在第二压紧后挡板732上的护边需要拆卸下来,它只用于装配短款的刷毛套内管使用。

内夹分料圆盘53、内管盖分料圆盘54背面的齿轮通过与大齿轮盘51的内齿啮合,使两者与刷毛套内管圆盘52同步旋转,内夹分料圆盘53、内管盖分料圆盘54直径相同且盘的边缘均等距设置三个工件凹座,工件凹座用于容置下料的内管盖、管内夹,工件凹座在圆盘的径向有开口,为了使内管盖、管内夹在下料后保持正确的位置,在内夹分料圆盘53、内管盖分料圆盘54侧分别设置有内夹分料盘护板77、盖子分料盘外护板74。在底板9上设置分料组垫板,在该板上固定安装盖子分料盘外护板74,盖子分料盘外护板74的工作端面是圆弧形的,它的工作端面从盖子分料盘的下料工位始,并覆盖盖子分料盘的压装工位之间,而且,在盖子分料盘外护板74的顶部安装感应器安装件80,盖感应器(使用M4光电感应器82)安装在盖感应器安装件上,检测是否有内管盖进入工件凹座。同理,在内夹分料圆盘53的左侧设置内夹分料盘护板77,内夹分料盘护板77的工作端面是圆弧形的,它的工作端面从内夹分料圆盘的下料工位弧形伸展至盖子分料盘的压装工位。工作端面的弧度与圆盘相适配,使内管盖、管内夹在随圆盘移动的过程中保持适当的位置。在内夹分料盘护板77的壁部对应入料工位设置感应器通孔,内夹感应器(使用M4光电感应器82)插入感应器通孔,检测内夹是否进入工件凹座。同理,也设置有用于检测刷毛套内管是否进入工件凹座的刷毛套内管感应器(使用M12光电感应器81),M12光电感应器81的安装件固定在分割器3的顶面上。

为了防止内管盖、管内夹意外掉脱,在内夹分料盘护板77上安装内夹护板771,在盖子分料盘外护板74上安装内管盖护板741,两护板的主要部位形状分别与两分料盘护板相似,而且两护板均向分料盘延伸,因此,其工作面遮挡了两分料盘的局部边缘,如此,在分料盘内的内管盖、管内夹的后侧被大齿轮盘51所止挡,前侧被内管盖护板741或内夹护板771所止挡。

为了使入料准确,在两分料盘的入料口分别设置内管盖入料套742、内夹入料套772。内管盖入料套742安装在盖子分料盘外护板74上,它具有部分包围内管盖圆周的围挡。内夹入料套772安装在内夹分料盘护板77上,它具有适于内夹插入的管套,且管套侧壁开口。在盖子分料盘外护板74的底部还安装有内管盖托板743,内管盖托板743的顶部具有弧形凹部,该弧形凹部与压盖杆67适配,使内管盖的压装更平稳。

在主轴承座板71上通过螺钉固定安装有支持侧板75,入料挡料块76再安装在支持侧板75上,内夹分料盘护板77通过螺钉固定在入料挡料块76上,从而实现内夹分料盘护板77的安装定位。

落料片91安装在下料槽92边缘的底板9板体上,它具有一斜向上伸展的舌片,舌片末端的高度与下料位的刷毛套内管顶部高度大致相同,当装配后的刷毛套内管随大齿轮盘51和刷毛套内管圆盘52旋转至最低位时,舌片末端插向刷毛套内管,刷毛套内管随之受到向下的推力并往下掉,经下料槽92下料。

转盘盖板78包括两平行设置的盖板条781,所述盖板条沿第三转盘外圆周弧形弯卷,所述盖板条分别覆盖在大齿轮盘51、刷毛套内管圆盘52外圆周侧,且从第三转盘的入料口延伸至第二压装工位处,在转盘盖板的前端沿盖板条边缘设置盖板护栏782。两盖板条通过板条连接块783连接,所述转盘盖板在靠近第二压装工位处设有T形护栏784。

刷毛套内管圆盘52的圆周等分设置12个工件凹座,内夹分料圆盘53、内管盖分料圆盘54的圆周各等分设置3个工件凹座,刷毛套内管圆盘52的工件凹座数量是内夹分料圆盘53、内管盖分料圆盘54工件凹座数量的整数倍,刷毛套内管圆盘52的大齿轮盘的齿数也是内夹分料圆盘53、内管盖分料圆盘54上的从动齿轮的齿数的整数倍,使得刷毛套内管圆盘52上的工件凹座能够重复地与内夹分料圆盘53、内管盖分料圆盘54的工件凹座分别在第一、第二压装工位重合,从而顺利完成压装操作。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种刷毛套内夹插装机

- 一种应用在刷毛套内夹插装机的光电感应器安装结构