一种基于混合集成工艺的光电微系统封装结构

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及光通信高速传输领域,具体是一种基于混合集成工艺的光电微系统封装结构,具体地说,涉及调制器和探测器的结构、工艺及多通道装配。

背景技术

光电微系统光互连高速传输链路可广泛应用于大数据、云计算、物联网、量子通信、人工智能等技术领域,也将成为未来军用领域信息化作战模式中“云、网、端”新一代网络信息体系的重要组成部分。在数据传输中采用光互连方式可扩大数据容量、降低能耗,促进大规模并行处理的提升,但迄今为止的光输入/输出都是以电路板上可插拔模块的形式与带有电链路的多芯片模块封装连接,当数据在传输时,电链路的功耗和密度将限制了相关整体的性能。为充分发挥光信号的潜在优势,将光子解决方案集成到微电子芯片封装中,用于芯片间高速数据光传输是硅光技术发展的重要趋势。构成光互连高速传输系统的基本器件包括:光源、电光调制器、光波导、光开关、滤波器、复用/解复用器和光电探测器等。其中调制器和探测器是整个光互连高速传输系统的重要组成部分。调制器和探测器的封装结构和工艺对高速信号在整个链路的传输至关重要,电链路和光链路的损耗和干扰会直接降低高速信号的传输速率和准确性。

发明内容

本发明的目的在于提供一种基于混合集成工艺的光电微系统封装结构,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种基于混合集成工艺的光电微系统封装结构,包括由金属管壳与金属盖板连接构成的封闭腔体;所述金属管壳的内底面上固定有多层结构的薄膜基板,所述薄膜基板通过金属通孔与金属管壳接地互连,所述薄膜基板上表面的一侧固定有功能芯片,所述功能芯片与薄膜基板信号互连,还与光纤耦合固定;薄膜基板上表面的另一侧依次镀有薄膜陶瓷电阻层与第一薄膜金属层;所述金属管壳的侧面固定有同轴连接器,所述同轴连接器与第一薄膜金属层连接固定;所述第一薄膜金属层表面采用图形化设计构成共面波导;共面波导的地线与信号线之间的区域投影在薄膜陶瓷电阻层上形成有效的电阻匹配区域;每条地线上都分布有若干接地通孔,所述接地通孔的数量最大化设置并最大程度地靠近信号线。

作为本发明的改进方案,为了使共面波导与高速传输信号匹配,共面波导中的两条信号线关于中间的地线对称布置,信号线包括远离功能芯片的第一部分、靠近功能芯片的第二部分以及连接第一部分与第二部分的第三部分,两条信号线的第一部分之间的间距大于第二部分之间的间距,第三部分倾斜设置。

作为本发明的改进方案,为了降低高速传输的损耗,共面波导的线路的拐角处采用弧形圆角设计。

作为本发明的改进方案,所述金属管壳的顶部以及一侧部共同形成L型的开口,所述金属盖板为与L型开口对应配合的L型结构,所述金属盖板与金属管壳粘接固定。

作为本发明的改进方案,所述薄膜基板上表面的边部设有若干接地孔。

作为本发明的改进方案,所述薄膜基板下表面镀有第二薄膜金属层。

作为本发明的改进方案,所述金属管壳的至少一个侧面上设有与封闭腔体连通的光纤尾管,光纤通过光纤尾管进入密闭腔体与功能芯片光栅耦接,所述光纤尾管中还灌入有紫外胶,紫外胶通过紫外线照射固化,在光纤与功能芯片耦接效率最大时刻形成光路互连。

作为本发明的改进方案,所述金属管壳的一侧面预留有至少一个孔洞,所述同轴连接器通过穿墙焊接的方式镶嵌在所述孔洞内。

有益效果:本发明通过对薄膜基板上的薄膜陶瓷电阻层、第一薄膜金属层进行特殊化的图形设计和接地通孔的设计分布,可有效减小高速信号在薄膜基板表面共面波导传输时的损耗,保证高速信号的传输速率和准确性。

附图说明

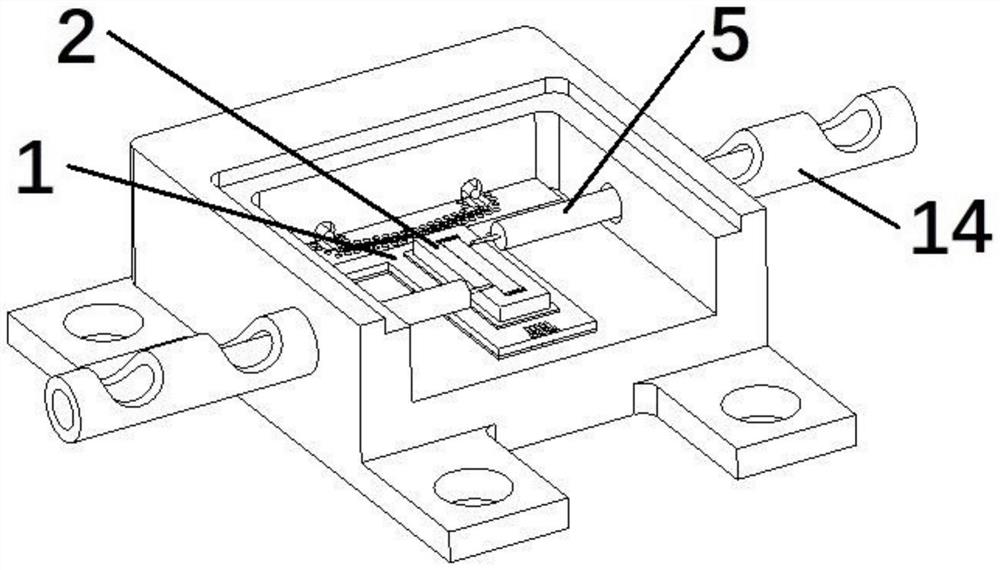

图1为本发明调制器的整体结构示意图;

图2为本发明调制器的分解示意图;

图3为本发明调制器(不包括金属盖板)的结构示意图;

图4为本发明调制器中金属管壳一的结构示意图;

图5为本发明调制器中薄膜基板一的结构示意图;

图6为本发明调制器中调制器芯片的结构示意图;

图7为本发明四通道调制器装配固定板的结构示意图;

图8为本发明四通道调制器装配的结构示意图;

图9为本发明探测器的整体结构示意图;

图10为本发明探测器的分解示意图;

图11为本发明探测器(不包括金属盖板)的结构示意图;

图12为本发明探测器中薄膜基板二的结构示意图;

图13为本发明探测器中探测器芯片的结构示意图;

图14为本发明探测器中金属管壳二的结构示意图;

图15为本发明四通道探测器装配固定板的结构示意图;

图16为本发明四通道探测器装配的结构示意图;

图17为本发明调制器高频传输S参数仿真结果;

图18为本发明探测器高频传输S参数仿真结果。

图中:1-薄膜基板一;2-调制器芯片;3-金属管壳一;4-同轴连接器;5-光纤;6-金属盖板;7-薄膜基板二;8-探测器芯片;9-金属管壳二;10-接地孔;11-调制器装配固定板;12-调制器;13-接地通孔;14-光纤尾管;15-探测器装配固定板;16-探测器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1,以调制器的封装结构为例,如图1-2所示,调制器12包括薄膜基板一1,、调制器芯片2、金属管壳一3、同轴连接器4、光纤5与金属盖板6。

如图3所示,薄膜基板一1通过焊接的方式固定在金属管壳一3的内底面上,薄膜基板一1为氧化铝材质,采用多层结构,内部之间采用金属通孔互连,薄膜基板一1的下表面镀有第二薄膜金属层,第二薄膜金属层与金属管壳一3接地互连。

如图5所示,薄膜基板一1的上表面的一侧依次镀有薄膜陶瓷电阻层与第一薄膜金属层。如图6所示,调制器芯片2通过粘接或者焊接方式固定在薄膜基板一1上表面的另一侧,并且通过金丝键合的方式与薄膜基板一1上面的焊盘进行互连。

第一薄膜金属层表面采用图形化设计构成高速电信号传输的共面波导,共面波导线路形式为G-S-G-S-G,G表示地线,S表示信号线。地线与信号线采用的线宽线间距经过特殊设计,其特性阻抗为适用于高速传输的50欧姆。具体来说,两条信号线关于中间的地线对称布置,信号线包括远离调制器芯片2的第一部分、靠近功能芯片的第二部分以及连接第一部分与第二部分的第三部分。由于信号线的第一部分需要与高频信号传输线连接,第二部分需要与调制器芯片2的焊盘连接,而高频信号传输线的接头较大,调制器芯片2上的焊盘较小,因此两条信号线的第一部分之间的间距大于第二部分之间的间距,第三部分倾斜设置,地线的线路走向与信号线的相同,以适应与高频信号传输线、调制器芯片2的匹配需求,实现高速信号传输。

优选地,信号线中,第一部分、第二部分、第三部分连接的拐角处采用弧形圆角设计,地线的拐角处同样采用弧形圆角设计,呈现平滑的状态,降低了高速传输的损耗。

本实施方式中,地线与信号线之间的区域共有四处,四个区域在薄膜陶瓷电阻层上分别对应有投影区域,投影区域之外的薄膜陶瓷电阻层上印刻有图形且图形与第一薄膜金属层上的图形相同,以便更好地制造加工,但投影区域之外的区域不起作用,投影区域内的为显露在薄膜基板一1焊盘表面的长方形电阻。四处投影区域的长方形电阻与共面波导的线路进行精确的电阻匹配,每个电阻的匹配阻值为50欧姆,匹配形式为四个电阻串联。

采用与投影区域处的薄膜陶瓷电阻层进行精确匹配的方式,能够实现共面波导的与地连接,消除经调制后的电信号,还尽可能地缩短了共面波导的走线距离,减小信号干扰,保证高速信号传输,薄膜陶瓷电阻层保证了匹配电路良好的高速电性能。

在每条地线上都分布有若干特殊设计排布的接地通孔13,接地通孔13的数量在工艺允许的情况下最大化设计,并且最大程度地靠近信号线,以便最大程度地保证高速电信号的传输速率。

优选地,为了保证接地良好,薄膜基板一1上表面的边部设有3个接地孔10。

同轴连接器4设有两个,分别通过穿墙焊接的方式镶嵌在金属管壳一3侧面预留的孔洞中,同时同轴连接器4的引线与薄膜基板一1上表面的第一薄膜金属层进行对位焊接,形成高速电互连。

金属管壳一3的两侧面上固定有光纤尾管14,光纤5通过光纤尾管14与调制器芯片2上面的光栅进行耦合,在达到最大的耦合效率后,向光纤尾管14中灌入紫外胶,并进行紫外线照射固化实现固定,形成光路互连。

光纤5与调制器芯片2进行光路耦合时,需要水平方向和垂直方向进行准确观察,这样才能保证光路耦合效率最大化。现有技术中,金属管壳具有四个侧面,一般采用侧面开窗的方式对耦合过程进行观察,但存在观察视线受限的问题。如图4所示,本实施方式中对金属管壳一3采用非常规设计,在金属管壳一3的顶部以及一侧部共同形成L型的开口,光纤尾管14关于L型的开口两侧对称设置,这样既能实现在光路耦合时垂直方向的准确观察,而且相对于现有技术结构更加简单。因为无需光窗结构,金属管壳一3加工更加快捷方便。

本实施方式中,金属盖板6为与L型开口对应配合的L型结构,金属管壳一3的顶部开口内侧边部设有一圈槽口,为与金属盖板6的粘接固定提供空间,金属盖板6与金属管壳一3粘接固定构成封闭腔体,使金属管壳一3内部形成密封环境,对内部结构形成保护,同时排除外界其他光源的干扰。

优选地,金属管壳一3、金属盖板6可选择延展性较好的金属封装材料,如可伐(4J29)等,可以实现在不影响结构强度的前提下,制备出具有复杂结构的封装管壳及盖板。薄膜陶瓷电阻层可采用氮化钽材质。

以四通道调制器装配为例,薄膜基板一1、金属管壳一3、金属盖板6分别加工成所需的结构,首先进行调制器芯片2、薄膜基板一1、金属管壳一3、同轴连接器4和光纤5的组装,然后在金属管壳一3上方开口处的槽口中涂上固定胶,用于与金属盖板6粘接固定,形成调制器12。同样方式重复组装出4个调制器12。

如图7-8所示,将四个调制器12通过螺丝固定在调制器装配固定板11内,形成上下左右对称的布局,即可完成四通道调制器的装配,调制器12的直流驱动电信号和高速调制电信号整合在一起通过同轴连接器4输入调制器芯片2。

如图17所示,经过高频信号仿真,可知在35GHz高频下,调制器的传输链路损耗S12参数非常小,表明本实施方式的封装方案可以有效减小高速信号在薄膜基板一1表面共面波导传输时的损耗,保证高速信号的传输速率和准确性。

实施例2,以探测器的封装结构为例,如图9-13所示,探测器16包括薄膜基板二7、探测器芯片8、金属管壳二9、同轴连接器4、光纤5与金属盖板6,组装方式、连接结构与实施例1相同。

参见图12,薄膜基板二7的结构与薄膜基板一1的结构相似,区别在于薄膜基板二7中,第一金属薄膜构成的共面波导的线路形式为G-S-G,因此薄膜陶瓷电阻层上的投影区域设有两个,投影区域之外的区域不起作用,薄膜陶瓷电阻层与G-S-G调制电路的匹配形式为2个电阻串联。

与实施例1相同,接地通孔13尽量密集地分布在地线上,并最大程度地靠近信号线,以最大程度地保证高速电信号的传输速率。并且,信号线同样包括远离探测器芯片8的第一部分、靠近探测器芯片8的第二部分以及连接第一部分与第二部分的第三部分,两条信号线的第一部分之间的间距大于第二部分之间的间距,第三部分倾斜设置,其意义与实施例1相同。

参见图14,金属管壳二9与金属管壳一3的不同之处在于,光纤尾管14仅设有一个,且光纤尾管14与同轴连接器4分别设置在L型的开口的两侧。

以四通道探测器为例,如图15-16所示,探测器16组装完成之后,将四个组装好的探测器16通过螺丝固定在探测器装配固定板15上,形成一字排开的布局,探测器16的同轴连接器4均朝向同一侧,探测器装配固定板15上对应开设有通孔,形成最终探测器产品结构。

如图18所示,经过高频信号仿真,可知在35GHz高频下,探测器的传输链路损耗S12参数非常小,表明本实施方式的封装方案可以有效减小高速信号在薄膜基板二7表面共面波导传输时的损耗,保证高速信号的传输速率和准确性。

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

故以上所述仅为本申请的较佳实施例,并非用来限定本申请的实施范围;即凡依本申请的权利要求范围所做的各种等同变换,均为本申请权利要求的保护范围。

- 一种基于混合集成工艺的光电微系统封装结构

- 一种用于光电收发处理的微系统封装结构