一种U形纵梁自动切割系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于机械加工领域中的汽车零件的加工技术范畴,尤其涉及应用于U形纵梁切割的新型激光切割技术的一种U形纵梁自动切割系统。

背景技术

目前,在U形纵梁加工工艺领域,生产企业均采用人工定位、模具冲裁,手工搬运的生产工艺,这种生产工艺所用设备存在生产率较低、噪音大、工艺复杂等问题,现有“U”形纵梁定位、冲裁、搬运在“U”形纵梁加工过程中,对场地、人员和设备的要求严格,首先冲裁必须使用模具在大型压机上实现,同时由于U形纵梁尺寸大,长达9米,搬运周转困难,采用人工搬运、翻转,搬运、翻转效率低,其相应参与的专业机械设备数量多,占地面积大,生产率降低,人工手动定位效率低下,产品一致性差。同时存在噪音大、生产废气排放点散且多,安全隐患等问题。

综上所述,迫切需要一种U形纵梁自动切割系统来实现U形纵梁自动化生产。

发明内容

为克服上述现有技术缺陷,本发明提供一种U形纵梁自动切割系统。

本发明所采用的具体技术方案为:

一种U形纵梁自动切割系统,用于加工U形纵梁汽车,按加工工序依次包括自动上料机构、自动进料机构、自动切割机构、自动出料机构和自动码垛机构,且上述机构线形设置,并均与U形纵梁自动切割系统控制装置相连接,构成一个完整的U形纵梁自动切割系统。

进一步地,按加工工序设置的机构的工作中心线位于同一条直线上。

这样的设计,保证在进料和出料过程中,纵梁与支撑间摩擦力最小,定位准确。

进一步地,所述U形纵梁自动切割系统还包括除尘净化机构,所述的除尘净化机构设置在自动切割机构的上方,所述自动切割机构位于除尘净化机构的收集口下方的工作房内,所述除尘净化机构将自动切割机构罩在工作房内。

进一步地,所述除尘净化机构,在进给方向上设有进口和出口,所述进口和出口的上方设有防止烟尘扩散出工作房的活动挡帘。

进一步地,所述自动上料机构由位于自动进料机构一侧的桁架机械手和位于自动进料机构另一侧的且位于桁架机械手下方的料车定位装置构成,桁架机械手通过电磁吸盘将料车定位装置中的U形纵梁抓到自动进料机构上。

进一步地,所述自动进料机构包括8台沿自动进料方向均布的纵梁支撑和1台自动送料装置,所述纵梁支撑设有水平导向轮组和竖直导向轮组,所述水平导向轮组的宽度可调节,所述自动送料装置设有可沿垂直于进给方向进行水平移动的夹紧装置,所述夹紧装置通过设置在自动送料装置的平移装置实现沿进给方向的运动。

进一步地,所述自动切割机构包括定位支撑架、寻位装置、激光切割装置和6轴机器人,所述6轴机器人设置在定位支撑架的一侧,6轴机器人的端部安装有激光切割装置和寻位装置,所述自动切割机构位于除尘净化机构的收集口下方的工作房内。

进一步地,所述自动出料机构包括沿自动进料方向布置的10台所述纵梁支撑,其中靠近自动切割机构的3台纵梁支撑设有U形纵梁驱动装置,U形纵梁驱动装置通过自身滚轮与U形纵梁接触并通过滚轮的转动驱动U形纵梁在进给方向运动,在出料机构末端设有定位挡板。

进一步地,所述自动码垛机构由自动出料机构一侧的码垛桁架机械手和位于自动出料机构另一侧的且位于码垛桁架机械手下方的码垛料车定位装置构成,码垛桁架机械手通过码垛电磁吸盘将自动进料机构上中的U形纵梁抓到码垛料车定位装置的料车上。

这样的设计,实现了U形纵梁切割的自动上料,自动找正,自动定位,自动切割,自动下料,自动码垛,对于生产中产生的废气能够自动收集并处理,实现环保生产。

进一步地,桁架机械手的电磁吸盘通过高度自动调整装置连接在桁架机械手的伸缩臂末端,高度自动调整装置的设置,可以保证每个电磁吸盘都能完全的吸住U形纵梁,尤其对于表面有曲面造形的U形纵梁,适当的高度自动调整才能实现每个电磁吸盘都能完全的吸住U形纵梁。

进一步地,水平导向轮组的宽度调节通过设置在水平方向的气缸推动导向轮组在导向轮组下方的导轨上运动来实现,由于宽度调节是为了将U形纵梁进入时在竖直导向轮组的导向下运动,然后气缸推动水平导向轮组将U形纵梁的内侧撑紧,这样就能让U形纵梁在水平导向轮组和竖直导向轮组的导向限位下运动,这种调节只需实现两点间的运动即可,且对于不同的U形纵梁调节的宽度是不一样的,因此采用气缸来实现,只需将气缸最大行程满足最窄的U形纵梁的要求即可。

所述夹紧机构的采用气缸驱动,这样设计是为了充分利用系统中已经配置的气源,便于设备的维护和统一管理。

进一步地,所述平移装置包括固定夹紧机构的支架,所述支架通过设置在支架底部的电动机驱动齿轮在固定在自动进料机构上的齿条上运动,并通过固定在自动进料机构上的导轨进行导向,实现传动的机构有很多种,如螺杆螺套配合导轨实现,齿轮齿条配合导轨来实现,同步带和同步带轮配合导轨来实现,由于本方案采用的了寻位装置,因此对送机构的精度要求不高,所以采用了最常规的齿轮齿条来实现,同时也降低了设备的成本。

进一步地,所述激光切割装置包括激光器和割枪,所述割枪固定在6轴机器人端部的支架上,所述激光器固定在6轴机器人控制柜的一侧,仅将割枪安装在机器人的端部支架上,这样能够充分的减轻机器人的负重,便于机器人灵活的改变运动姿态,激光器固定在6轴机器人控制柜的一侧,则便于设备的统一管理。

进一步地,所述寻位装置为点激光寻位装置,采点用激光,设备轻巧,灵敏度高,便于在狭小空间作业。

进一步地,所述定位支撑架包括桥状机架和在固定桥状机架交替均匀布置定位块和导向轮,桥状机架两端上方分别设有气动夹压紧装置。

进一步地,所述除尘净化机构将自动切割机构罩在工作房内,且在进给方向上设有进口和出口,所述进口和出口的上方这有活动挡帘,用以防止烟尘扩散出工作房。

进一步地,所述定位支撑架的下方这有废料收集输送机,输送机的末端设有废料收集车,用来收集和转运废料。

本发明的积极效果是:实现了U形纵梁切割的自动上料,自动找正,自动定位,自动切割,自动下料,自动码垛,最大限度代替人工操作,对于生产中产生的废气能够自动收集并处理,实现环保生产,对于生产中产生的废料能够自动收集,保证了生产场地的干净整洁,激光切割噪音低,改善了生产车间噪声环境。

附图说明

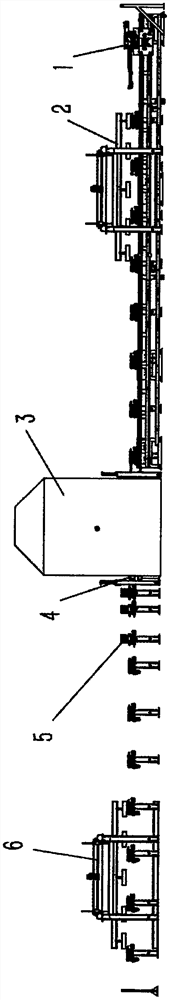

图1是本发明一种U形纵梁自动切割系统的正视图;

图2是图1中所示本发明一种U形纵梁自动切割系统的俯视图;

图3是图1中所示本发明一种U形纵梁自动切割系统除尘净化机构的正视图;

图4是图3中所示本发明一种U形纵梁自动切割系统自动上料机构正视图;

图5是图3中所示本发明一种U形纵梁自动切割系统自动进料机构正视图;

图6是图3中所示本发明一种U形纵梁自动切割系统自动切割机构正视图;

图7是图6中所示本发明一种U形纵梁自动切割系统自动切割机构俯视图;

图8是图6中所示本发明一种U形纵梁自动切割系统自动切割机构中的寻位装置和激光切割装置示意图;

图9是图3中所示本发明一种U形纵梁自动切割系统自动出料机构正视图;

图10是图3中所示本发明一种U形纵梁自动切割系统自动码垛机构正视图;

图11是图5中所示本发明一种U形纵梁自动切割系统自动进料机构中的纵梁支撑轴测图

图12是图9中所示本发明一种U形纵梁自动切割系统自动出料机构中的设有U形纵梁驱动装置的纵梁支撑轴测图

图例说明:1-自动进料机构,101-自动送料装置,1011-导轨,1012-夹紧装置,1013-平移装置,102-纵梁支撑,1021-支座,1022-气缸,1023-竖直导向轮,1024-水平导向轮,1025-导向导轨,2-自动上料机构,201-桁架机械手,2011-电磁吸盘,202-料车定位装置,3-除尘净化机构,4-自动切割机构,401-定位支撑架,402-支撑轮,403-激光切割装置,4031-安装座,4032-寻位装置接线端子,4033-寻位装置,4034-割枪,4035-枪头固定座,4036-悬挂板,4037-安装座连接板,404-6轴机器人,5-自动出料机构,501-定位挡板,502-出料端纵梁支撑,503-带U形纵梁驱动装置的纵梁支撑,5031-下支座,5032-水平导轨,5033-水平气缸,5034-后水平导向轮组,5035-U形纵梁驱动装置,5036-后汽缸,5037-后竖直导向轮组,5038-后导向块,6-自动码垛机构,601-码垛桁架机械手,6011-码垛电磁吸盘,602-码垛料车定位装置。

具体实施方式

下面结合附图和具体实施例对本发明进行详细描述:

具体实施例:

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例一:

一种U形纵梁自动切割系统,按加工工序依次包括自动上料机构2、自动进料机构1、自动切割机构4、自动出料机构5和自动码垛机构6;上述机构是线形设置,为保证定位准确和减少进料和送料过程的摩擦阻力,所述各机构工作中心线位于同一条直线上;且均与U形纵梁自动切割系统控制装置相连接;整个系统在设定好U形纵梁的参数的条件下,各部分动作协调一致,从上料、进料、定位、切割、出料等整个系统完全自动化运行,替代工人的操作;而且还能自动收集切割费料。

因为U形纵梁的长度介于3米至9米之间,长度比较长,如采用转弯设计,应采用大转弯转向结构,会有占用场地面积大,结构复杂的问题,因而采用结构设置的工作中心线在同一直线上。

自动上料机构2由位于自动进料机构1一侧的桁架机械手201和位于自动进料机构1另一侧的且位于桁架机械手201下方的料车定位装置202构成,桁架机械手201的抓取端设有电磁吸盘2011,电磁吸盘2011通过高度自动调节装置连接在机械手201的伸缩臂末端;桁架机械手201通过电磁吸盘2011将料车定位装置202中的U形纵梁抓到自动进料机构1上。

自动进料机构1包括8台沿自动进料方向均布的纵梁支撑102和1台自动送料装置101,纵梁支撑102设有支座1021,支座1021的上表面设有交替成对分布的水平导向轮组1024和竖直导向轮组1023,水平导向轮组1024的宽度可以调节,通过水平导向轮组1024在气缸1022的推动下沿着导向导轨1025运动实现,自动送料装置101设有可沿垂直于进给方向进行水平移动的夹紧装置1012,夹紧装置1012通过设置在自动送料装置101的平移装置1013实现沿进给方向在导轨1011上的运动。

自动切割机构4包括定位支撑架401、寻位装置4033、激光切割装置403和6轴机器人404,所述6轴机器人404设置在定位支撑架401的一侧,6轴机器人404的端部安装有激光切割装置403和寻位装置4033,激光切割装置403包括激光器和割枪4034,自动切割机构4位于除尘净化机构3的收集口下方的工作房内,其中寻位装置4033和激光切割装置403的割枪4034通过枪头固定座4035固定在安装座4031上,安装座4031还设有悬挂板4036用来在割枪4034不用时悬挂在存放架上,寻位装置4033还设有寻位装置接线端子4032用来将寻位装置4033连接到控制系统。

采用激光装置,是利用激光切割的优点,效率高,成本低,易于控制,适合切口表面质量要求不高的复杂形状切割。

自动出料机构5包括沿自动进料方向布置的10台出料端纵梁支撑502,其中靠近自动切割机构的3台出料端纵梁支撑502设有U形纵梁驱动装置5035,带U形纵梁驱动装置5035的出料端纵梁支撑503设有下支座5031,下支座5031的上表面设有交替成对分布的后水平导向轮组5034和后竖直导向轮组5037,水平导向轮组5034在气缸水平5033的推动下沿着水平导轨5032运动,U形纵梁驱动装置5035在后汽缸5036的推动下运动,与水平导向轮组5034相靠近,在水平导向轮组5034和后竖直导向轮组5037的前端还设有后导向块5038,在出料机构5末端设有定位挡板501;U形纵梁驱动装置5035在后汽缸5036的推动作用下使自身滚轮与U形纵梁用力接触,利用接触间的摩擦力驱动U形纵梁在进给方向运动。

自动码垛机构6由位于自动出料机构5一侧的码垛桁架机械手201和位于自动出料机构另一侧的且位于码垛桁架机械手201下方的码垛料车定位装置202构成,码垛桁架机械手201的抓取端设有码垛电磁吸盘2011,码垛桁架机械手201通过码垛电磁吸盘2011将自动出料机构5上中的U形纵梁抓到码垛料车定位装置202的料车上。

实施例二:

一种U形纵梁自动切割系统,按加工工序依次包括自动上料机构2、自动进料机构1、自动切割机构4、除尘净化机构3、自动出料机构5和自动码垛机构6,上述机构的工作中心线位于同一条直线上且均与U形纵梁自动切割系统控制装置相连接;整个系统在设定好U形纵梁的参数的条件下,各部分动作协调一致,从上料、进料、定位、切割、出料等整个系统完全自动化运行,替代工人的操作;而且还能自动收集切割费料和清除激光切割过程中产生的烟尘。

因为U形纵梁的长度介于3米至9米之间,长度比较长,如采用转弯设计,采用转向结构,会有占用场地面积大,结构复杂的问题,因而采用结构设置的工作中心线在同一直线上。

除尘净化机构3设置在自动切割机构4的上方,所述自动切割机构4位于除尘净化机构3的收集口下方的工作房内,除尘净化机构3将自动切割机构4罩在工作房内。

自动上料机构2由位于自动进料机构1一侧的桁架机械手201和位于自动进料机构1另一侧的且位于桁架机械手201下方的料车定位装置202构成,桁架机械手201的抓取端设有电磁吸盘2011;

自动进料机构1包括8台沿自动进料方向均布的纵梁支撑102和1台自动送料装置101,纵梁支撑102设有支座1021,支座1021的上表面设有交替成对分布的水平导向轮组1024和竖直导向轮组1023,水平导向轮组1024在气缸1022的推动下沿着导向导轨1025运动,自动送料装置101设有可沿垂直于进给方向进行水平移动的夹紧装置1012,夹紧装置1012通过设置在自动送料装置101的平移装置1013实现沿进给方向在导轨1011上的运动;

自动切割机构4包括定位支撑架401、寻位装置4033、激光切割装置403和6轴机器人404,所述6轴机器人404设置在定位支撑架401的一侧,6轴机器人404的端部安装有激光切割装置403和寻位装置4033,激光切割装置403包括激光器和割枪4034,自动切割机构4位于除尘净化机构3的收集口下方的工作房内,其中寻位装置4033和激光切割装置403的割枪4034通过枪头固定座4035固定在安装座4031上,安装座4031还设有悬挂板4036用来在割枪4034不用时悬挂在存放架上,寻位装置4033还设有寻位装置接线端子4032用来将寻位装置4033连接到控制系统。

自动出料机构5包括沿自动进料方向布置的10台出料端纵梁支撑502,其中靠近自动切割机构的3台出料端纵梁支撑502设有U形纵梁驱动装置5035,带U形纵梁驱动装置的出料端纵梁支撑503设有下支座5031,下支座5031的上表面设有交替成对分布的后水平导向轮组5034和后竖直导向轮组5037,水平导向轮组5034在气缸水平5033的推动下沿着水平导轨5032运动,U形纵梁驱动装置5035在后汽缸5036的推动下运动,与水平导向轮组5034相靠近,在水平导向轮组5034和后竖直导向轮组5037的前端还设有后导向块5038。

在出料机构5末端设有定位挡板501;

自动码垛机构6由位于自动出料机构5一侧的码垛桁架机械手601和位于自动出料机构另一侧的且位于码垛桁架机械手601下方的码垛料车定位装置602构成,码垛桁架机械手601的抓取端设有码垛电磁吸盘6011;

桁架机械手201和码垛桁架机械手602的电磁吸盘2011及码垛电磁吸盘6011通过高度自动调整装置连接在桁架机械手201和码垛桁架机械手602的伸缩臂末端。

前述内容已经宽泛地概述出各个实施例的一些方面和特征,其应该被解释为仅是各个潜在应用的说明。其他有益结果可以通过以不同方式应用公开的信息或通过组合公开的实施例的各个方面来获得。在由权利要求限定的范围的基础上,结合附图地参考对示例性实施例的具体描述可获得其他方面和更全面的理解。

此外本发明还公开了以下技术方案:

方案一:

在上述实施例的基础上,所述夹紧机构1012的采用气缸驱动。

方案二:

在上述实施例的基础上,所述平移装置1013包括固定夹紧机构的支架,支架通过设置在支架底部的电动机驱动齿轮在固定在自动进料机构上的齿条上运动,并通过固定在自动进料机构上的导轨进行导向。

方案三:

在上述实施例的基础上,所述寻位装置4033为点激光寻位装置。

方案四:

在上述实施例的基础上,所述定位支撑架401包括桥状机架和在固定桥状机架交替均匀布置定位块和导向轮,桥状机架两端上方分别设有气动夹压紧装置。

方案五:

在上述实施例的基础上,所述除尘净化机构3将自动切割机构罩在工作房内,且在进给方向上设有进口和出口,所述进口和出口的上方这有活动挡帘,用以防止烟尘扩散出工作房。

方案六:

在上述实施例的基础上,所述定位支撑架401的下方这有废料收集输送机,输送机的末端设有废料收集车,用来收集和转运废料。

上述实施例对本发明做了详细说明。当然,上述说明并非对本发明的限制,本发明也不仅限于上述例子,相关技术人员在本发明的实质范围内所作出的变化、改形、添加或减少、替换,也属于本发明的保护范围。

- 一种U形纵梁自动切割系统

- 一种箱型截面梁自动化柔性切割系统及其切割方法