一种密封元器件耐焊接热性能评价方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及军用元器件可靠性技术领域。更具体地,涉及一种密封元器件耐焊接热性能评价方法。

背景技术

电子元器件作为装备的核心和基础,其质量的高低直接影响着装备系统的可靠性。密封器件可靠性高且价格较贵,一般应用在军用高可靠领域。随着对密封器件小型化、高度集成化的需求越来越强烈,使得密封器件尺寸越来越小,引线越来越密集。在元器件装联过程中,尺寸小、引线密集的器件更容易受到焊接热的影响,引起密封器件漏气,内部焊接部位发生重融,导致器件可靠性降低甚至失效。

现有的国家军用标准GJB360B-2009方法210条款耐焊接热性能评价试验中,对于元器件的试验方法未考虑器件的封装形式、引脚有无铅以及内部焊料重融等问题,并且测试条件不够细化,随着密封器件的技术发展和军用元器件国产化需求扩大,现有的标准方法越来越难以全面、准确地评价现阶段密封元器件的耐焊接热能力。

发明内容

本申请提供了一种密封元器件耐焊接热性能评价方法来解决以上背景技术部分提到的问题中的至少一个。

为达到上述目的,本发明采用下述技术方案:

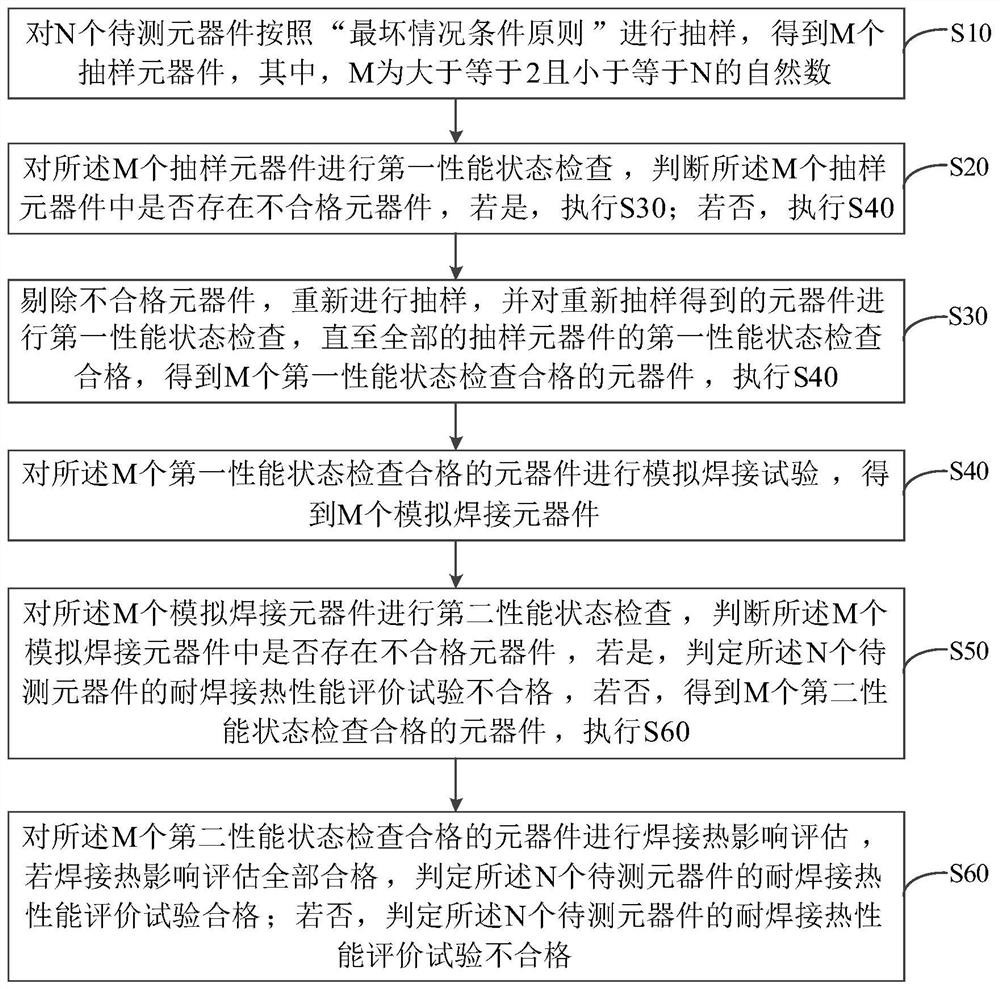

本申请提供一种密封元器件耐焊接热性能评价方法,该方法包括:

S10、对N个待测元器件按照“最坏情况条件原则”进行抽样,得到M个抽样元器件,其中,M为大于等于2且小于等于N的自然数;

S20、对所述M个抽样元器件进行第一性能状态检查,判断所述M个抽样元器件中是否存在不合格元器件,若是,执行S30;若否,执行S40;

S30、剔除不合格元器件,重新进行抽样,并对重新抽样得到的元器件进行第一性能状态检查,直至全部的抽样元器件的第一性能状态检查合格,得到M个第一性能状态检查合格的元器件,执行S40,其中,重新抽样得到的元器件的数量与不合格元器件的数量相等;

S40、对所述M个第一性能状态检查合格的元器件进行模拟焊接试验,得到M个模拟焊接元器件;

S50、对所述M个模拟焊接元器件进行第二性能状态检查,判断所述M个模拟焊接元器件中是否存在不合格元器件,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格,若否,得到M个第二性能状态检查合格的元器件,执行S60;

S60、对所述M个第二性能状态检查合格的元器件进行焊接热影响评估,若所述M个第二性能状态检查合格的元器件的焊接热影响评估全部合格,判定所述N个待测元器件的耐焊接热性能评价试验合格;若否,判定所述N个待测元器件的耐焊接热性能评价试验不合格。

在一个具体实施例中,所述第一性能状态检查包括:第一外观检查、第一电测试以及第一密封性检查。

在一个具体实施例中,所述S20包括:

S200、第一外观检查,用于检查所述M个抽样元器件的引线是否符合第一预设不合格标准,若是,执行S30;若否,执行S202;

S202、第一电测试,用于检查第一外观检查合格的元器件的电气功能是否完好,若是,执行S204;若否,执行S30;

S204、第一密封性检查,用于检查第一外观检查和第一电测试均合格的元器件的密封区是否符合第二预设不合格标准,若是,执行S30;若否,执行S40。

在一个具体实施例中,所述模拟焊接试验包括有铅模拟焊接试验和无铅模拟焊接试验;所述模拟焊接元器件包括有铅模拟焊接元器件和无铅模拟焊接元器件。

在一个具体实施例中,所述S40包括:

S400、对所述M个第一性能状态检查合格的元器件进行引线成分分析,判断元器件中是否含铅,若是,判定为有铅元器件;若否,判定为无铅元器件;

S402、对所述有铅元器件进行所述有铅模拟焊接试验,得到所述有铅模拟焊接元器件;对所述无铅元器件进行所述无铅模拟焊接试验,得到所述无铅模拟焊接元器件,其中,所述有铅模拟焊接元器件的数量与所述无铅模拟焊接元器件的数量之和为M。

在一个具体实施例中,所述第二性能状态检查包括:第二外观检查、第二电测试以及第二密封性检查。

在一个具体实施例中,所述S50包括:

S500、第二外观检查,用于检查所述M个模拟焊接元器件的引线是否符合第一预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S502;

S502、第二电测试,用于检查第二外观检查合格的元器件的电气功能是否完好,若是,执行S504;若否,判定所述N个待测元器件的耐焊接热性能评价试验不合格;

S504、第二密封性检查,用于检查第二外观检查和第二电测试均合格的元器件的密封区是否符合第二预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S60。

在一个具体实施例中,所述第一预设不合格标准为第一情况、第二情况、第三情况以及第四情况中的任何一种情况,其中,所述第一情况为元器件的引线断线;所述第二情况为元器件的引线根部与密封壳体之间出现缝隙;所述第三情况为元器件的引线上凹坑的直径或凹陷的宽度超过引线宽度的25%,凹陷的深度大于厚度的50%;所述第四情况为元器件上的划痕使得引线暴露的基底金属面积大于引线表面积的5%;

所述第二预设不合格标准为GJB 548B-2005方法1014.2条款中的任何一种情况。

在一个具体实施例中,所述焊接热影响评估包括:内部目检试验、键合强度试验以及剪切强度试验。

在一个具体实施例中,所述S60包括:

S600、内部目检试验,用于检查任意一个第二性能状态检查合格的元器件的内部结构是否符合第三预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行602;

S602、键合强度试验,用于检查任意一个内部目检试验合格的元器件的键合强度是否符合第四预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S604;

S604、剪切强度试验,用于检查任意一个内部目检试验和键合强度试验均合格的元器件的内部芯片粘接强度是否符合第五预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,判定所述N个待测元器件的耐焊接热性能评价试验合格。

在一个具体实施例中,所述第三预设不合格标准为国军标GJB 548B-2005方法2020.1中的任何一种情况;所述第四预设不合格标准为国军标GJB548B-2005方法2011.1中的任何一种情况;所述第五预设不合格标准为国军标GJB 548B-2005方法2019.2中的任何一种情况。

本发明的有益效果如下:

本申请针对目前现有的问题,制定一种密封元器件耐焊接热性能评价方法,通过对密封元器件的外部形貌、电性能以及内部结构等方面进行焊接试验前后的对比,并对密封元器件内部芯片、键合强度和剪切强度等方面进行检查,能够全面地分析焊接热对密封元器件的可靠性,能够准确的评估密封元器件的耐焊接热性能,为用户决策提供支撑。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示出根据本申请的一个实施例的密封元器件耐焊接热性能评价方法的流程示意图。

图2示出根据本申请的一个实施例的密封元器件耐焊接热性能评价方法的又一流程示意图。

图3示出根据本申请的一个实施例的模拟焊接试验的焊接条件示意图。

图4示出根据本申请的一个实施例的焊接时间与焊接温度的关系示意图。

具体实施方式

为了更清楚地说明本申请,下面结合优选实施例和附图对本申请做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本申请的保护范围。

电子元器件作为装备的核心和基础,其质量的高低直接影响着装备系统的可靠性。密封器件可靠性高且价格较贵,一般应用在军用高可靠领域。随着对密封器件小型化、高度集成化的需求越来越强烈,使得密封器件尺寸越来越小,引线越来越密集。在元器件装联过程中,尺寸小、引线密集的器件更容易受到焊接热的影响,引起密封器件漏气,内部焊接部位发生重融,导致器件可靠性降低甚至失效。

现有的国家军用标准GJB360B-2009方法210条款耐焊接热性能评价试验中,对于元器件的试验方法未考虑器件的封装形式、引脚有无铅以及内部焊料重融等问题,并且测试条件不够细化,随着密封器件的技术发展和军用元器件国产化需求扩大,现有的标准方法越来越难以全面、准确地评价现阶段密封元器件的耐焊接热能力。

因此,为了解决上述技术问题,本申请所述技术方案的设计思路如图1所示,在所有样品中随机抽取M只器件,先进行外观检查、电测试和密封性检查,确定试验样品的初始外观、电性能和密封状态,并且试验合格。通过元器件表面标识或相关证明材料判断元器件引线是否含铅,如果不能判断,则对器件引线进行能谱分析确认是否含铅,然后选择有铅或无铅的条件对M只器件进行模拟焊接试验。试验后,再次对M只器件进行外观检查、电测试和密封性检查,确认试验结果是否合格,并与其初始状态进行比对,观察变化趋势。最后M只器件开封,暴露出内部芯片结构,再进行内部目检试验观察内部焊接部位是否存在重融,进行键合强度试验检验键合强度是否合格,进行剪切强度试验检验芯片剪切强度是否合格。

具体的,如图2所示,本申请提出了一种适用于尺寸小和引线密集的密封元器件耐焊接热性能评价方法,该方法包括:

S10、对N个待测元器件按照“最坏情况条件原则”进行抽样,得到M个抽样元器件,其中,M为大于等于2且小于等于N的自然数;

其中,“最坏情况条件原则”即把电源电压、输入信号、负载和环境条件的最不利数值(依据元器件的功能而定,但在规定范围内),同时加到被试验器件上,就构成了最坏情况条件。测试不同参数时的最坏情况可能是不一样的,例如,电源电压、输入信号电平和环境温度的最小值及负载的最大值可能构成测量门输出电压的“最坏情况条件原则”。

本示例中,设定N为100,并且为了降低试验成本,设定M=2,也就是说,在100个待测元器件样品中,按照“最坏情况条件原则”随机抽取2只元器件。

需要说明的是,M或N的取值依据实际情况而定,上述数值仅仅是示例性的,不构成对M或N取值的不当限定。

S20、对所述M个抽样元器件进行第一性能状态检查,判断所述M个抽样元器件中是否存在不合格元器件,若是,执行S30;若否,执行S40;

S30、剔除不合格元器件,重新进行抽样,并对重新抽样得到的元器件进行第一性能状态检查,直至全部的抽样元器件的第一性能状态检查合格,得到M个第一性能状态检查合格的元器件,执行S40,其中,重新抽样得到的元器件的数量与不合格元器件的数量相等;

以M=2,N=100为例进行说明,对S10抽样得到的2个元器件进行第一性能检查,即试验前性能检查,其中,第一性能检查包括:第一外观检查、第一电测试以及第一密封性检查。

在一个具体示例中,所述S20包括:

S200、第一外观检查,用于检查所述M个抽样元器件的引线是否符合第一预设不合格标准,若是,执行S30;若否,执行S202;

在一个具体示例中,利用放大镜或显微镜下在1~100倍范围内对2只元器件的引线进行检查。当密封元器件引线出现引线断线、引线根部与密封壳体之间出现缝隙、引线上凹坑的直径或凹陷的宽度超过引线宽度的25%,深度大于厚度的50%以及划痕使得引线暴露的基底金属面积大于引线表面积的5%中的任意一项时,第一外观检查判定为不合格。

对于外观检查不合格的器件予以剔除,并重新进行抽样,进行外观检查。需要说明的是,重新抽样得到的元器件的数量与不合格元器件的数量相等,即若有1只元器件不合格,则在剩余的未被抽样的待测元器件中重新进行抽样,重新抽样得到的元器件的数量为1;若2只元器件均不合格,则在剩余的未被抽样的待测元器件中重新进行抽样,重新抽样得到的元器件的数量为2,直至所有抽样元器件的第一外观检查均合格时,执行S202。

S202、第一电测试,用于检查第一外观检查合格的元器件的电气功能是否完好,若是,执行S204;若否,执行S30;

对于第一外观检查合格的2只元器件,按照器件手册进行电测试,验证其电气功能是否完好。同理,剔除电测试不合格的元器件,并重新进行抽样,并对重新抽样得到的元器件进行第一外观检查和第一电测试,直至所有抽样元器件的第一外观检查和第一电测试均合格时,执行S204。

S204、第一密封性检查,用于检查第一外观检查和第一电测试均合格的元器件的密封区是否符合第二预设不合格标准,若是,执行S30;若否,执行S40。

对于第一外观检查和第一电测试均合格的2只元器件进行第一密封性检查,检查元器件是否密封不良或存在漏气等现象。其中,密封元器件进行密封性检查的试验方法和不合格判断标准(第二预设不合格标准)参照GJB 548B-2005方法1014.2。

同理,剔除密封不合格的元器件,并重新进行抽样,并对重新抽样得到的元器件进行第一外观检查、第一电测试以及第一密封性检查,直至所有的抽样元器件的第一外观检查、第一电测试以及第一密封性检查全部合格,执行S40。

需要说明的是,GJB 548B-2005方法为中华人民共和国国家军用标准GJB548B-2005微电子试验方法和程序。本标准规定了军用微电子器件的环境、机械、电气试验方法和试验程序,以及为保证微电子器件满足预定用途所要求的质量和可靠性而必须的控制和限制措施。本标准适用于军用及空间应用的微电子器件。

在一个具体示例中,剔除不合格元器件,重新进行抽样,并对重新抽样得到的元器件进行第一性能状态检查,直至全部的抽样元器件的第一性能状态检查合格,得到2个第一性能状态检查合格的元器件。

S40、对所述M个第一性能状态检查合格的元器件进行模拟焊接试验,得到M个模拟焊接元器件。

所述模拟焊接试验包括有铅模拟焊接试验和无铅模拟焊接试验;所述模拟焊接元器件包括有铅模拟焊接元器件和无铅模拟焊接元器件。

在一个具体实施例中,所述S40包括:

S400、对所述M个第一性能状态检查合格的元器件进行引线成分分析,判断元器件中是否含铅,若是,判定为有铅元器件;若否,判定为无铅元器件;

对引线进行成分分析的目的是判断密封元器件的引线是否含铅,以便于选择不同的焊接条件进行模拟焊接试验。其中,判断引线是否含铅有两种方式,一是通过元器件包装材料表面、实物表面或证明材料等进行识别,如标识有PBF等字样,表明该元器件引线不含铅;二是对元器件的引线进行能谱分析,判断分析结果中是否含有铅元素。

S402、对所述有铅元器件进行所述有铅模拟焊接试验,得到所述有铅模拟焊接元器件;对所述无铅元器件进行所述无铅模拟焊接试验,得到所述无铅模拟焊接元器件,其中,所述有铅模拟焊接元器件的数量与所述无铅模拟焊接元器件的数量之和为M。

在一个具体示例中,按照元器件引线是否含铅、元器件的厚度或封装体积(利用游标卡尺测量和计算获得),选择相应的如图3所示的焊接条件进行有铅模拟焊接试验或无铅模拟焊接试验,其中,焊接时间与焊接温度的关系如图4所示,本领域技术人员参照图3和图4能够理解,本申请对模拟焊接试验的具体过程不再赘述。

S50、对所述M个模拟焊接元器件进行第二性能状态检查,判断所述M个模拟焊接元器件中是否存在不合格元器件,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格,若否,得到M个第二性能状态检查合格的元器件,执行S60;

在一个具体示例中,对模拟焊接试验后的元器件进行第二性能状态检查,即试验后性能检查,其中,第二性能检查包括第二外观检查、第二电测试以及第二密封性检查。所述S50包括:

S500、第二外观检查,用于检查所述M个模拟焊接元器件的引线是否符合第一预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S502;

在一个具体示例中,利用放大镜或显微镜下在1~100倍范围内对2只元器件的引线进行检查。当密封元器件引线出现引线断线、引线根部与密封壳体之间出现缝隙、引线上凹坑的直径或凹陷的宽度超过引线宽度的25%,深度大于厚度的50%以及划痕使得引线暴露的基底金属面积大于引线表面积的5%中的任意一项时,第二外观检查判定为不合格。

若第二外观检查中存在不合格的元器件,表明该批密封器件(即N个待测元器件)耐焊接热性能评价试验不合格,停止后续试验,即不再进行第二电测试和第二密封性检查;若第二外观检查中的元器件均合格,执行S502。

S502、第二电测试,用于检查第二外观检查合格的元器件的电气功能是否完好,若是,执行S504;若否,判定所述N个待测元器件的耐焊接热性能评价试验不合格;

对于第二外观检查合格的2只元器件,按照器件手册进行电测试,验证其电气功能是否完好。若第二电测试中存在不合格的元器件,表明该批密封器件耐焊接热性能评价试验不合格,停止后续试验,即不再进行第二密封性检查;若第二电测试中的元器件均合格,执行S504;

S504、第二密封性检查,用于检查第二外观检查和第二电测试均合格的元器件的密封区是否符合第二预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S60。

对第二外观检查和第二电测试均合格的元器件进行密封性检查,检查器件是否密封不良或存在漏气等现象。其中,密封元器件进行密封性检查的试验方法和不合格判断标准(第二预设不合格标准)参照GJB 548B-2005方法1014.2。

若第二密封性检查中存在不合格的元器件,表明该批密封器件耐焊接热性能评价试验不合格;若第二密封性检查中的元器件均合格,执行S60。

S60、对所述M个第二性能状态检查合格的元器件进行焊接热影响评估,若所述M个第二性能状态检查合格的元器件的焊接热影响评估全部合格,判定所述N个待测元器件的耐焊接热性能评价试验合格;若否,判定所述N个待测元器件的耐焊接热性能评价试验不合格。

本领域技术人员应当理解,对完成模拟焊接后的密封器件进行第二性能检查且结果合格,表明焊接过程中的热应力未对元器件造成致命缺陷或影响,但是可能对元器件内部的芯片、键合强度或剪切强度造成了潜在损伤,从而降低了元器件的可靠性,因此还需进一步对焊接热影响进行评估。

其中,焊接热影响评估包括内部目检试验、键合强度试验以及剪切强度试验。

需要说明的是,密封元器件耐焊接热性能评价试验中,只有焊接热影响评估中的所有试验全部合格,耐焊接热性能评价试验总体结果才合格;若出现任何一项试验不合格,则耐焊接热性能评价试验不合格。

在一个具体示例中,所述S60包括:

S600、内部目检试验,用于检查任意一个第二性能状态检查合格的元器件的内片结构是否符合第三预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行602;

本示例中,对模拟焊接后的器件进行开封,暴露出内部芯片和键合结构。利用体式显微镜和金相显微镜进行50~1000倍范围内的观察,检查模拟焊接过程中是否对密封器件内部键合和芯片结构造成了损伤。内部目检试验的不合格判据参照GJB 548B-2005方法2020.1(即第三预设不合格标准),需要说明的是,内部目检试验中的损伤不包括开封过程中酸腐蚀对元器件造成的损伤。

若内部目检试验中出现不合格情况,表明该批密封器件耐焊接热性能评价试验不合格,停止后续试验,即不再进行键合强度试验和剪切强度试验;若内部目检试验中没有出现不合格情况,执行S602。

S602、键合强度试验,用于检查任意一个内部目检试验合格的元器件的键合强度是否符合第四预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,执行S604;

本示例中,对内部目检后的器件进行键合强度试验,检查模拟焊接过程中是否对密封器件的内部键合强度造成了损伤。其中,键合强度试验的不合格判据参照GJB 548B-2005方法2011.1(即第四预设不合格标准)。

若键合强度试验中出现不合格情况,表明该批密封器件耐焊接热性能评价试验不合格,停止后续试验,即不再进行剪切强度试验;若键合强度试验中没有出现不合格情况,执行S604。

S604、剪切强度试验,用于检查任意一个内部目检试验和键合强度试验均合格的元器件的内部芯片粘接强度是否符合第五预设不合格标准,若是,判定所述N个待测元器件的耐焊接热性能评价试验不合格;若否,判定所述N个待测元器件的耐焊接热性能评价试验合格。

对键合强度试验后的器件进行芯片剪切强度试验,检查模拟焊接过程中是否对密封器件内部芯片粘接强度造成了损伤。其中,剪切强度试验的不合格判据参照GJB 548B-2005方法2019.2(即第五预设不合格标准)。

若剪切强度试验中出现不合格情况,表明该批密封器件耐焊接热性能评价试验不合格;若剪切强度试验中没有出现不合格情况,表明该批密封器件耐焊接热性能评价试验合格。

耐焊接热性能评价试验合格说明,该批次的密封器件的材料、结构、电性能参数和可靠性在模拟焊接过程中未受到明显的损伤和影响。

本发明针对密封元器件,特别是针对尺寸小、引线密集的密封器件的耐焊接热性能进行了综合全面地评价,该方法从外部形貌、电性能和内部结构等方面进行试验前后的比对,并对器件内部芯片、键合剪切强度等方面进行检查,全面地分析焊接热对器件可靠性的影响,可准确的评估密封器件的耐焊接热性能。

通过这种方法可以对焊接热引起的密封漏气、内部焊料重融等问题进行分析,并考虑引线有铅和无铅密封器件试验条件的差异,能够解决尺寸小、引线密集的密封器件耐焊接热性能评价不全面的问题,促进密封元器件固有可靠性的提升。

需要说明的是,在本申请的描述中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 一种密封元器件耐焊接热性能评价方法

- 一种塑封元器件耐焊接热性能评价方法