一种循环除氯工艺及系统

文献发布时间:2023-06-19 11:44:10

技术领域

本申请涉及废水处理技术领域,具体涉及一种循环除氯工艺及系统。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本申请的总体背景的理解,而不必然被视为承认 或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

废水中高含量的氯离子不仅会腐蚀设备,还会对人体、鱼类、植被和建筑物等产生毒害作用。 目前,在我国每年排放的废水总量中,高含氯废水所占比例大、来源广。高含氯废水中氯离子处 理难度大,处理成本高,已经对废水治理提出了重大挑战。我国《污水综合排放标准》(GB 8978-1996 和GB 8978-2002)没有明确污水中氯离子排放标准,但国家标准《农田灌溉水质标准》(GB 5084-2005)规定农田灌溉中氯离子含量上限为350mg/L,《地面水环境质量标准》(GB3838-2002) 和《地下水水质标准》(GB/T 14848-2017)中都对氯离子排放有相应要求。《工业循环冷却水处理设 计规范》(GB 50050-2017)也规定水走管程中循环冷却水氯离子浓度不能超过1000mg/L。近年来, 随着废水排放标准执行的严格化,氯离子含量已成为废水处理后能否达标排放的一个重要指标引 起了业内关注。

氯离子的去除方法主要有化学沉淀、吸附、离子交换、滤膜分离、电化学技术、蒸发浓缩和 超临界水氧化等。超临界水氧化法设备要求苛刻且会产生有毒气体氯气;蒸发浓缩法中废水需高 度浓缩,能耗大,设备易被腐蚀;电化学技术处理量有限且会产生氯气;滤膜分离不适合处理高 浓度氯离子废水且膜组件易被污染;离子交换法不适合处理高浓度氯离子废水;吸附法反应时间 长,易受温度、竞争离子、氯离子浓度等影响,且污泥产量大;化学沉淀法操作简单,可处理高 浓度氯离子废水且处理量大,但存在去除率低、药剂投加量大及污泥处理问题。综合这些除氯方 法,化学沉淀法最为简单,其中,已涉及到的除氯剂及具体方法主要包括Mg-Al、Zn-Al等层状 双氢氧化物、CaO和NaAlO

对比以上除氯剂,氧化铋是最有希望大规模应用的一种除氯剂,因为铋离子较为稳定,而且 形成的氯氧化铋沉淀再生效果好,但是,氧化铋在投加过量(至少2倍)的前提下,才能获得较 高的除氯效率。但正因为投加需过量且氧化铋成本较高,目前氧化铋除氯法并未也难以真正实现 产业化。

发明内容

为了解决现有技术的不足,本申请提供了一种循环除氯工艺及系统,本发明的循环除氯工艺 以Bi

具体地,本发明提供了下述的技术特征,以下技术特征的一个或多个的结合构成本发明的技 术方案。

在本发明的第一方面,本发明提供了一种循环除氯工艺,所述工艺采用Bi

在本发明的实施方式中,所述Bi

在本发明的一些实施方式中,所述除氯剂中可含水或不含水。在本发明的实施方式中,发明 人对除氯剂进行过研究,含有适量水分的除氯剂的除氯效果要优于相同除氯条件下的完全烘干后 的除氯剂。在本发明的一些实施方式中,除氯剂的含水量为不低于9%,含水量可进一步为9-30%。

在本发明的一些实施方式中,含水量为10%的除氯剂以Bi

在本发明的一些实施方式中,所述除氯剂中还可以加入其他有益于净水的物质,只要这些物 质不影响活性成分Bi

在本发明的一些实施方式中,除氯剂以浓硫酸、水和Bi

本发明所述的除氯剂由Bi

需要注意的是,本发明制备除氯剂时,所用水为除盐水。除盐水如本领域技术人员所公知, 可根据本领域已知方法制备。

上述制备过程中会发生反应:Bi

在本发明的实施方式中,需要将浓硫酸搅拌缓慢加入至Bi

在本发明的实施方式中,Bi

Bi

因此,本发明所述除氯产物主要为BiOCl;条件控制好的情况下,除氯产物中几乎均为BiOCl 而不再包含反应物Bi

在本发明的实施方式中,除氯产物BiOCl具有片状棒状形貌。

在本发明的实施方式中,所述再生产物为Bi

在本发明的一些实施方式中,所述再生处理包括采用NaOH溶液处理除氯产物,再生时产生 再生产物的反应如下所示:

2BiOCl+2NaOH=2NaCl+Bi

在本发明的实施过程中,NaOH溶液的浓度为1-5mol/L,经处理后得到的Bi

值得说明的是,现有技术中,采用氢氧化钠处理BiOCl,往往需要加入Bi

在本发明的一些实施方式中,以再生产物制备除氯剂包括将浓硫酸加入到再生产物的水浆液 中;其中,浓硫酸需搅拌缓慢加入。

在本发明的实施方式中,除氯产物可进行提纯处理,经提纯后再进行再生处理。

以Bi

所述提纯过程可包括:除氯反应完成后离心脱水获得除氯产物,除氯产物可进行湿法提纯或 干法提纯获得提纯产物。其中,湿法提纯采用稀硝酸处理除氯产物,优选稀硝酸的浓度为0.5-5%, 尤其以5%硝酸提纯后的产物中,BiOCl的纯度获得了较大程度的提高,其纯度可由未提纯的 99.096%提高至99.6822%。

经湿法提纯获得的提纯产物保留了BiOCl的片状结构,并呈短棒状体形貌聚集。

干法提纯可在700-850℃下煅烧除氯产物,煅烧过程中可发生反应:

其中,BiCl

进一步,在本发明的实施方式中,本发明所述的循环除氯工艺包括:将Bi

直接将具有光滑棒状形貌的再生产物Bi

在本发明的实施方式中,所述含氯废水优选为脱硫废水。脱硫废水可经本领域的常规预处理 后进行本发明的循环除氯。

在本发明的第二方面,本发明提供了一种循环除氯系统,其包括:除氯反应单元、离心脱水 单元和再生单元;

除氯反应单元,其内可发生除氯反应,产生除氯反应液;

离心脱水单元,至少包括2组,分别为离心脱水单元1和离心脱水单元2,其用于接收反应 液,离心脱水获得反应产物;

离心脱水单元1分别与除氯反应单元和再生单元相接,其用于接收除氯反应液,离心脱水获 得除氯产物;

再生单元,用于接收离心脱水单元1产生的除氯产物,在其内对除氯产物进行再生处理,产 生再生反应液;

离心脱水单元2,其分别与再生单元和除氯反应单元相接,其用于接收再生反应液,离心脱 水获得再生产物;再生产物进入除氯反应单元,加酸继续进行除氯反应,完成除氯反应的循环。

在本发明的一些实施方式中,所述离心脱水单元还包括离心脱水单元3和除氯剂制备单元;

其中,离心脱水单元3分别与除氯剂制备单元和除氯反应单元相接,其用于接收除氯剂制备 反应液,离心脱水获得除氯剂;除氯剂进入与离心脱水单元3相接的除氯反应单元完成除氯反应 的循环。

以及,可选地,所述系统还可以包含除氯产物提纯单元,其设置于离心脱水单元1和再生单 元之间,用于提纯除氯产物。

相较于现有技术,本发明的优势在于:

本发明的循环除氯工艺以Bi

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例 及其说明用于解释本申请,并不构成对本申请的不当限定。以下,结合附图来详细说明本申请的 实施方案,其中:

图1示出了实施例1制备除氯剂的加料过程;其中,(a)制备箱中加除盐水,(b)投加Bi

图2示出了实施例1制备除氯剂的收集过程;其中,(a)离心出水,(b)滤布上的除氯剂膜,(c,d) 收集的除氯剂粉末。

图3为实施例1中制得的除氯剂的XRD图。

图4为实施例1制得的除氯剂的SEM形貌图。

图5为实施例1制得的除氯剂的尺寸分布图。

图6为实施例1制得的除氯剂的SEM形貌(a)及其三个点位的EDS能谱图(b-d)。

图7为实施例1制得的除氯剂的SEM形貌(a)及其Bi(b)、S(c)、O(d)的元素面扫描分布图和重叠图(e)及EDS能谱图(f)。

图8实施例2制备除氯剂的加料过程;其中,(a)加除盐水,(b)加完浓硫酸,(c)投加Bi

图9为实施例2制备除氯剂的收集过程;其中,(a)600目滤布离心后,(b)600目滤布离心 出水,(c)600目滤布上的除氯药剂,(d)4000目滤布离心出水,(e)收集的除氯药剂。

图10为实施例3制备除氯剂的加料及收集过程;其中,(a)制备箱中加完除盐水和硫酸后刚 加入少量的Bi

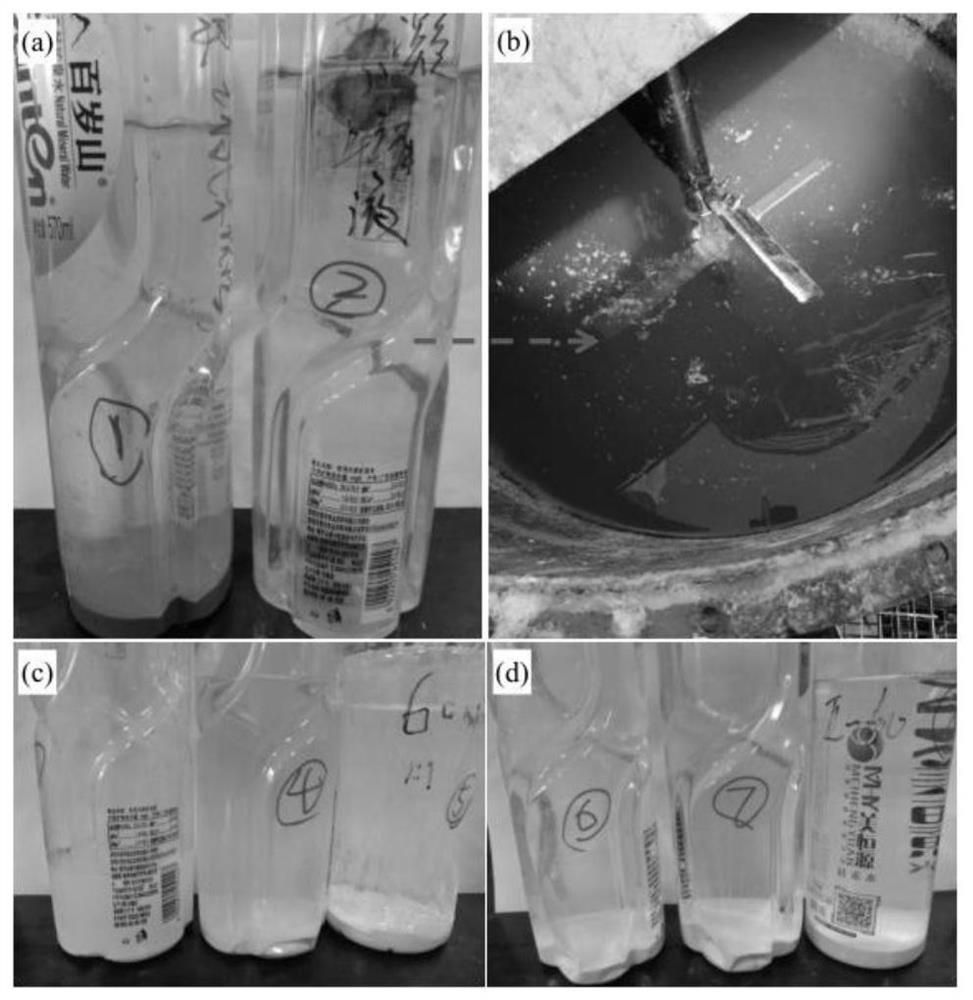

图11为脱硫废水的照片,其中,(a)脱硫废水沉淀前后的光学照片(左:原始脱硫废水及其沉 淀;右:经过絮凝沉淀后的脱硫废水);(b)经絮凝沉淀后的脱硫废水在制备箱中的光学照片;(c) 除氯剂按Bi

图12为实施例4中原始脱硫废水沉淀物的XRD图谱。

图13为实施例5中除氯反应液实验室离心10min、30min和60min产物的XRD图谱,A为 Bi

图14为实施例5中除氯反应液中试离心60min产物的XRD图谱,A为Bi

图15为实施例5中Bi

图16为实施例5中Bi

图17为实施例5中Bi

图18为实施例5中Bi

图19为实施例5中Bi

图20为实施例5中Bi

图21为实施例5中Bi

图22为实施例5中Bi

图23为实施例5中Bi

图24为实施例5中Bi

图25为实施例7中Bi

图26为实施例7中Bi

图27为实施例7中Bi

图28为实施例7中Bi

图29为实施例7中BiOCl经不同温度分解后坩埚中产物的SEM形貌:(a,b)750℃,(c,d)800℃,(e,f)850℃。

图30为实施例7中除氯产物BiOCl经不同温度分解后冷井中产物的XRD图谱。

图31为实施例8中除氯产物BiOCl经NaOH不同浓度处理后产物的XRD图谱。

图32为实施例8中除氯产物BiOCl经不同NaOH溶液再生后所得产物的SEM形貌图:(a)0.5mol/L,(b)1.0mol/L,(c)2.0mol/L,(d)3.0mol/L,(e)5.0mol/L。

具体实施方式

下面结合具体实施例,进一步阐述本申请。应理解,这些实施例仅用于说明本申请而不用于 限制本申请的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂 商所建议的条件。

除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本 申请所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本申请所使用的试剂或原 料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的 方法及材料皆可应用于本申请方法中。文中所述的较佳实施方法与材料仅作示范之用。

本发明在申报时已处于中试结题验收阶段,中试试验结果研究表明本发明的除氯剂适宜量产 且适合循环除氯,并且循环使用时Bi损失量少。因此,本发明的下述实施例多以中试过程展现, 可以理解的是,实施例的展示难以面面俱到,下述实施例仅示意了本发明中试实验中的部分。对 于规模化实现与实验室实现,申请人相信本领域技术人员一定能够理解的是,实验室阶段能够实 现的技术方案,不代表就能够实现规模化量产或应用,因为实验室阶段的仪器、用量和需要解决 的问题与中试阶段相比完全不在一个量级上,比如,在用量上,中试是放大阶段,一般是从毫克 级或克级到公斤级、或者毫克级或克级到吨级;比如,在需要解决和考虑的问题上,中试所考虑 的问题与实验室研发阶段并不一样,研发阶段考虑的仅是如何实现技术方案,而中试要更多地从 成本、设备、安全、对环境的影响等因素考虑,举例而言,在实验室里,所用的仪器基本都是玻 璃,所以在反应材质上并不需要考虑太多,而中试则要考虑反应液是否有酸性、是否有强腐蚀性、 是否容易产生静电、是否容易凝固等问题,还要考虑搅拌效果、加热方式、后处理方式、环保问 题(比如溶剂的回收套用,这在实验室阶段由于用量较少而几乎不被考虑)等,再比如举一个细 微的例子,在分离实验中,离心后分层在实验室多用透明容器比如分液漏斗、离心管,透明可视 一目了然,从来不会是问题,然而在车间的设备因为受制于材料及环境难以实现透明可视,则只能用视镜观察,这其中的差距可想而知。

药剂制备箱的直径和高度都为1.3m,底面面积为1.32665m

打开反应器的除盐水阀门,加入600L除盐水(水量通过测量制备箱液面高度确定),开启搅拌 器,见图1a。投加100kg(四桶)的Bi

为计算除氯剂中的含水量,收集的8桶的编号、重量和含水率如表1所示。含固率的计算对 应相应编号的样品,在105℃的烘箱内烘干12小时,失重即为水分的质量。由表3-1可知,经过 高速离心后,含水率最低可达9%左右。需要说明的是,Bi

表1

除氯剂制备的化学反应式为:

Bi

100kg的Bi

除氯剂表征:

(1)除氯剂XRD分析

除氯剂的XRD图谱如图3所示,由图可知,其全部衍射峰都对应于Bi

(2)除氯剂SEM形貌分析

除氯剂的SEM形貌如图4所示,可见除氯剂都呈现出棒状形貌。这些棒状体长短不一,存在 少量聚集体。根据它们的尺寸统计,如图5所示,棒状体的长度范围为1.9~33.7μm,主要集中在 5~20μm,平均长度为10.6μm;棒状体的直径范围为0.6~3.7μm,主要集中在1~3μm,平均直径 为1.9μm。

(3)除氯剂EDS能谱分析

除氯剂的元素分析如图6所示,从除氯剂棒状体的三个位置(图6a)打点进行测试,所得结果 如图6b、图6c和图6d所示,主要列出了Bi、O和S的元素信号,H的元素信号不准,没有列出。 其中除氯剂棒状体三个位置的Bi和S的原子百分比(摩尔比)都为1:1,符合除氯剂分子式 Bi

图7为除氯剂的元素面扫描分析结果。Bi(图7b)、S(图7c)和O(图7d)元素沿着图7a中的 棒状体形貌均匀分布。通过这些元素与SEM图的重合(图7e)可知,这些棒状体都为Bi

在药剂制备箱中加入500L纯度高的除盐水(图8a),打开搅拌器,利用浓硫酸计量泵缓慢加 入了67L浓硫酸(硫酸计量泵100%工作了半个小时;理论上应该加106L,这次加少了,因为观 察液面时出现了失误),见图8b,搅拌10min后,投加100kg氧化铋(图8c和8d),持续搅拌1.5 小时,药剂变白(图8e),表明药剂基本上制备完成。实际上,在肉见可见范围内,氧化铋刚投加 完成时的白色颜色与搅拌1.5小时后的差别不大。

搅拌1.5小时后,制备的浆液导入离心脱水装置中进行离心脱水,分离的稀硫酸水溶液导入 储液箱中储存。一开始用的滤布是600目,见图9a,其离心后出水见图9b,出水比较白,夹带 有一定量的除氯药剂。图9c为600目滤布离心脱水后得到的除氯药剂,其除氯药剂膜中还含有 未反应的黄色氧化铋,其来源初步认为主要有两个:一是制备箱接管中未反应的氧化铋;一是因 为所加浓硫酸不够造成的,导致获得除氯剂中含有一定量的结块(图9e)。后面改用4000目滤布 后,其离心出水明显比较清澈,见图9d。

针对实施例2中硫酸投加量过少和滤布目数不够的问题,此次实施例投加足量的硫酸并且采 用8000目的滤布。实验步骤如下:

打开反应器的除盐水阀门,加入600L除盐水(水量通过测量制备箱液面高度和反应器的内径 来确定)。开启搅拌器,打开硫酸罐提升泵及相关阀门,一边搅拌一边加入100L硫酸。缓慢(实际 投加速度较第一次中试时快)投加100kg Bi

出现问题原因:Bi

原始脱硫废水呈棕黄色,上清液原液pH值为5.65,经过自行沉淀后可得到棕黄色沉淀(图11a 左)。此棕黄色沉淀的XRD图谱如图12所示。由图可知,此棕黄色沉淀主要含有四种物相:SiO

将脱硫废水由泵提升至制备箱中,经8000目滤布过滤后流入存储箱。为改善脱硫废水的沉 降性能,加入少量的絮凝剂(在6立方米脱硫废水中加入絮凝剂1L)。沉淀12小时,此上清液比 较纯清,底部沉淀很少(图11a右),难以有效收集进行XRD测试。此时,其pH值为3.23,氯 离子浓度为8825mg/L,以此为含氯废水进行除氯反应(图11b)。

除氯反应方程式如下:

Bi

根据氯离子浓度,分别按照Bi

废水中药剂的投加量为:

其中,m

根据废水含氯量和水量投加完除氯药剂后,搅拌60分钟,其中在时间点10、30和60分钟用 勺子取少量反应液(图11c和d)测试pH值和Cl

除氯反应过程及其表征:

1、在制备箱中加入经絮凝沉淀后的脱硫废水,加入体积为1m

其中,Bi

表2Bi

按照Bi

由图13A可知,反应10分钟时,除氯产物中出现新主相BiOCl,但还残留一部分 Bi

为更加准确地计算Bi

表3Bi

Bi

针对Bi

图18为片状棒状结构物的EDS面扫描结果。由图18b、c和d可知,其中的元素Bi、Cl和 O都沿图18a中的片状物均匀分布,说明片状棒状结构物基本上由BiOCl组成。图18e为S的 元素面扫描信号,其可能是由噪声引起,因为此片状棒状结构物中的S含量很低(图19),且从图 18f的元素重叠图可知,片状棒状结构物主要由Bi、O和Cl组成。因此,Bi

2、在制备箱中加入经絮凝沉淀后的脱硫废水,加入体积为0.8m

根据表4,投加后搅拌一个小时,在0、10、30和60分钟分别取反应液(图11d),离心后 测上清液氯离子浓度和pH值,结果如表3所示。在Bi

表4 Bi

按照Bi

由图可知,除氯产物中出现新的主相BiOCl,并且三组反应中皆无明显的 Bi

Bi

Bi

Bi

图23a-e为Bi

Bi

采用扣减法计算得除氯产物BiOCl的纯度为99.096%,具体算法如下:

99.096%=100%-0.0023%(Al)-0.0001%(As)-0.0673%(Ca)-0.0000%(Cd)-0.0000%(Cr)-0.0007%(C u)-0.0038%(Fe)-0.0000%(Hg)-0.0230%(K)-0.0775%(Mg)-0.0338%(Na)-0.0003%(Ni)-0.0000%(Pb)-0. 6905%(S)-0.0045%(Si)-0.0005%(Zn)

Ca、Mg、Na、Si、Al、Fe和K等杂质主要来源于脱硫废水本身。对于S元素,脱硫废水本身含有一定的S,但其主要还是来自于残留的Bi

此实施例对比除氯剂含水及不含水情况下的除氯效果。

1、除氯剂烘干后的效果

实验室条件下取实施例1制备的含水除氯剂,将其在鼓风烘箱中80℃烘干12小时,所得含 水率与中试现场测试结果相当。烘干除氯剂的XRD图谱与图3一致,都为Bi

表5

2、除氯剂不烘干后的效果

在实验室条件下,对实施例1获得的湿除氯剂进行除氯实验,根据含水率,分别按照除氯剂 中的Bi

表6

对比除氯剂烘干和不烘干的除氯效果可知,在Bi

采用实施例5中Bi

1、湿法提纯

采用稀硝酸进行提纯。分别配置0.5%、1.0%、2.0%、3.0%和5.0%的稀硝酸溶液各100mL, 分别加入5g的中试Bi

采用5%硝酸提纯后的产物中,BiOCl的纯度获得了提高,由未提纯的99.096%提高至 99.6822%。

2、干法提纯

对除氯产物进行干法提纯,采用分别在700、750、800和850℃,煅烧0.5小时的方法进行。 除氯产物BiOCl经不同温度分解后坩埚中产物的XRD图谱如图28所示。处理后所剩物相的相 对质量分数如表7所示。

表7

图29a和b为在750℃时处理半小时后坩埚中产物的SEM形貌,从中可看到两种形貌,棒 状的是Bi

分解温度对冷井中产物物相的影响考察:在700℃处理时,由于冷井壁中只有微量白色粉末, 收集困难,所以其XRD没有提供。样品在750℃时处理半小时后,冷井中收集到的粉末含有三 种物相,分别是BiCl

表8

其中,BiCl

Bi

BiOCl的来源主要是因为BiCl

BiCl

在800℃处理半小时后,冷井中收集到的产物中仍有BiCl

把除氯产物BiOCl投放在NaOH溶液中反应。溶液中发生的反应式为: 2BiOCl+2NaOH=2NaCl+Bi

除氯产物BiOCl经NaOH不同浓度处理后产物的XRD图谱如图31所示。特别值得注意的是,由本发明除氯产物BiOCl经上述反应转化得到的Bi

将NaOH不同浓度处理后得到的Bi

具体操作:在常温、pH=0.5、转速为500r/min、Bi

Bi

计算除氯效率,结果如表9所示,由湿法得到的再生产物除氯效率可都保持在80%左右。

表9

即将再生产物Bi

相比,如若以Bi

步骤1.除氯产物制备Bi

循环再生中,一开始取20g烘干过的中试Bi

步骤2.Bi

在获得的16g Bi

步骤3.除氯剂除氯

在16g除氯剂中,取15g除氯剂投加到废水中进行除氯,获得10.65g除氯产物。15g除氯 剂理论上可获得11.49g BiOCl除氯产物,因此,Bi的回收率为92.7%。

步骤4.除氯产物制备Bi

在10.65g BiOCl除氯产物中,取10.4g,采用5mol/L NaOH溶液处理1小时后得到8.8g Bi

步骤5.Bi

在8.8g Bi

除氯剂在多次循环再生中,实际上Bi回收率良好,损失较小。中试试验放大100倍后循环再 生回收试验中Bi的损失量与此具有相似的结果。

按照上述步骤进行循环除氯,共循环进行6次,除氯效率仍可保持在80%左右。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,尽管参照前述实施例对本申 请进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方 案进行修改,或者对其中部分技术特征进行等同替换。凡在本申请的精神和原则之内,所作的任 何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种循环除氯工艺及系统

- 一种湿法炼锌浸出液循环亚铜离子除氯工艺