一种配有减定径机组的高速线材生产系统及方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于钢铁冶金工业高速线材生产领域,涉及一种配有减定径机组的高速线材生产系统及方法。

背景技术

为了降低生产成本、绿色发展目标,在传统的精轧机组后新增减定径机组或减径机组,已成为越来越多用户的选择。通过精轧机组后增设减定径机组,可以通过精轧机组前后及减定径机组后的冷却,结合减定径机组的低温大压下轧制实现全线控轧控冷。通过这种方式等可以在不添加微合金元素的前提下,通过低温大压下及快速冷却等生产方式,使得奥氏体晶粒得到细化,进而细化最终产品组织,通过细晶强化获得具有强度、良好塑性的产品,在获得良好的产品质量的同时,降低生产成本。

新增减定径机组后,高速线材生产速度可由105m/s提至115m/s,且对于螺纹钢来说,其Mn合金含量科技降低0.1%~0.5%。然而在新增减定径机组后,由于精轧机组与减定径机组间间距较长,在头尾形成无张力自由态头尾轧件,该段轧件的尺寸较稳定轧制阶段尺寸大,生产螺纹钢时易形成大头大尾,生产圆钢时头尾甚至会出现“耳子”,其大大降低了成材率及产品通条性。

因此有必要设计一种配有减定径机组的高速线材生产系统及头尾尺寸超差控制方法,以克服上述问题。

发明内容

有鉴于此,本发明的目的在于提供一种配有减定径机组的高速线材生产系统及方法,可减少减定径与精轧机组间自由段的尺寸超差,提高最终产品的尺寸通条性,且可减少减径机与精轧机组间事故后处理时间,提高成材率及轧机作业率,提高生产稳定性,提高经济效益。

为达到上述目的,本发明提供如下技术方案:

一种配有减定径机组的高速线材生产系统,包括依次布置的坯料加热装置、粗轧机组、粗轧机组后飞剪、中轧机组、中轧机组后飞剪、预精轧机组、预精轧机组后飞剪、精轧机组、精轧机组后水箱、减径机组前飞剪装置、夹送辊、卡断剪、减定径机组或减径机组、减定径机组后水箱、吐丝机前夹送辊、吐丝机、风冷线及收集装置。

可选的,预精轧机的每一架轧机前后均设有导卫,每两架轧机间均设有预精轧机组间活套。

可选的,中轧机组后至精轧机组前各机架间均配有活套,精轧机组前活套为侧活套,其余活套为立活套。

可选的,所述坯料加热装置采用步进梁式加热炉或电磁感应加热装置。

一种配有减定径机组的高速线材生产方法,包括以下步骤:

S1将铸坯加热至1000℃~1200℃;

S2采用平立交替的方式对加热后的方坯进行短应力线粗轧机组轧制及中轧机组轧制,每一架轧机前后均设有导卫,粗轧机组及中轧机组后均设有飞剪,粗轧后对轧件进行切头,中轧后对轧件进行切尾;

S3采用平立交替的方式对坯料进行预精轧机组轧制,每一架轧机前后均设有导卫,每两架轧机间均设有活套,通过活套高度控制,实现机组间无张力轧制,预精轧机组后设有飞剪进行切头及切尾操作,预精轧轧制后根据冷却工艺要求对预精轧后轧件进行控制冷却,以控制轧件进入精轧机组温度;

S4对预精轧轧后的坯料进行精轧机组轧制,孔型系统为椭圆-圆,精轧机组前设有活套,通过活套高度控制,实现预精轧机组与精轧机组间无张力轧制,以减小因张力导致的头尾尺寸偏差,机组间采用微张力轧制方式控制轧件的尺寸精度,每一架轧机前后均设有导卫;

S5对精轧轧后的坯料进行分段冷却,经多段冷却及回复后,冷却过程中轧件头部及尾部不冷;

S6对控制冷却后的坯料进行夹送辊夹送,夹送制度采用全程夹送或尾部夹送;

S7精轧轧后的坯料进行飞剪切头尾,以剪切掉因头尾冷却不均匀而导致的劈头留尾现象,若产生故障,精轧轧后的坯料经摆杆移至碎段位,进行碎段处理;

S8对经飞剪切头尾后的坯料进行减径机组轧制,机组间采用微张力轧制方式控制轧件的尺寸精度;

S9对经减径机组轧制后的轧件进行控制冷却以控制轧件吐丝温度;

S10对经减径机组后控制冷却后的轧件,进行夹送辊夹送及吐丝成圈,而后进行风冷冷却,集卷收集。

可选的,在步骤S2中,对方坯进行6道次短应力线粗轧机组轧制及中轧机组轧制,孔型系统为箱型-箱型-变形椭-圆-椭圆-圆。

可选的,在步骤S3中,对坯料进行6道次预精轧机组轧制,孔型系统为椭圆-圆。

可选的,在步骤S8中,对经飞剪切头尾后的坯料进行2道次减径机组轧制,孔型系统为椭圆-圆或对经飞剪切头尾后的坯料进行4道次轧制精轧机组轧制,孔型系统为椭圆-圆-圆-圆。

可选的,在步骤S5中,轧件进入减定径/减径的温度为850℃~750℃。

本发明的有益效果在于:

本发明通过活套高度控制实现无张力控制,提高轧件进入精轧机组的尺寸精度;通过飞剪切头尾减少头部尺寸超差对成品尺寸精度影响;通过减定径机组前的夹送辊、高速飞剪及冷却工艺控制,降低因自由延伸段导致的尺寸超差;通过减定径机组的速降补偿控制张力减少头尾尺寸超差。该系统,提高了减定径与精轧机组间自由段的尺寸控制精度,减少了头尾尺寸超差,提高了最终产品的尺寸通条性,提高了成材率,且减少了该区域事故后处理时间,降低了生产过程中故障处理时间,提高了轧机作业率,提高了收益。

此种高速线材生产系统及头尾尺寸超差控制方法提高了减定径与精轧机组间自由段的尺寸控制精度,减少了头尾尺寸超差,提高了最终产品的尺寸通条性,提高了成材率,且减少了该区域事故后处理时间,降低了生产过程中故障处理时间,提高了轧机作业率,提高了收益。

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

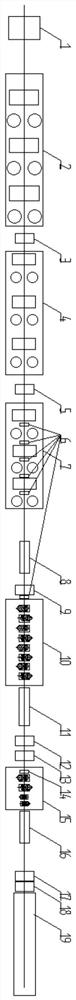

图1为为本发明的生产系统示意图;

图2为本发明的速降补偿控制方案示意图;

图3为本发明头尾不冷控制方案示意图;

图4为本发明减径机组前切头切尾及碎段飞剪装置示意图;

图5为本发明减径机组前切头切尾及碎段飞剪工作示意图。

附图标记:坯料加热装置1、粗轧机组2、粗轧机组后飞剪3、中轧机组4、中轧机组后飞剪5、预精轧机组间活套6、预精轧机组7、预精轧后水冷装置及回复段8、预精轧机组后飞剪9、精轧机组10、精轧机组后水冷装置及回复段11、减定径机组前夹送辊12、减径机组前飞剪装置13、卡断剪14、减定径机组或减径机组15、减定径机组后水冷装置及回复段16、吐丝机前夹送辊17、吐丝机18、风冷线及收集装置19、入口导槽13-1、摆杆13-2、伺服电机13-3、圆盘剪13-4、剪机本体13-5、增速箱及传动轴13-6、电机13-7、剪机废料箱13-8、碎段工作位剪刃支撑架13-4-1、传动轴13-4-2、碎段工作位剪刃13-4-3、切头切尾工作位剪刃13-4-4、切头切尾工作位剪刃支撑架13-4-5、轧制位时轧件13-9-1、工作位时轧件13-9-2。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

请参阅图1~图5,按照本发明,系统工艺单元包括:坯料加热装置1、粗轧机组2、粗轧机组后飞剪3、中轧机组4、中轧机组后飞剪5、预精轧机组7及预精轧机组间活套6、预精轧后水冷装置及回复段8、预精轧机组后飞剪9、精轧机组前活套、精轧机组10、精轧机组后水箱(精轧机组后水冷装置及回复段)11、减径机组前飞剪装置13、夹送辊12、卡断剪14、减定径机组或减径机组15、减定径机组后水箱(减定径机组后水冷装置及回复段)16、吐丝机前夹送辊17、吐丝机18、风冷线及收集装置19。以轧制Φ6.0mm螺纹钢为例,该系统工作原理及工作步骤具体如下:

(1)加热炉加热:采用步进梁式加热炉或电磁感应加热装置将截面尺寸为160mm×160mm钢坯加热到1100℃~1200℃;

(2)粗轧机组轧制及飞剪切头:采用平立交替的方式对步骤(1)加热后的方坯进行6道次短应力线粗轧机组轧制,孔型系统为箱型-箱型-变形椭-圆-椭圆-圆,每一架轧机前后均设有导卫,粗轧机组后设有飞剪进行切头操作,粗轧机组咬入温度为900℃~1050℃,后续道次轧制温度为880℃~1050℃,轧制过程中道次变形平均压缩比为1.323,粗轧后坯料直径为Φ79.0mm,粗轧机组轧制后轧件的运行速度为0.61m/s,粗轧后飞剪切头长度为150mm~300mm;

(3)中轧机组轧制及飞剪切尾:采用平立交替的方式对步骤(2)粗轧后的坯料进行6道次短应力线中轧机组轧制,孔型系统为椭圆-圆,每一架轧机前后均设有导卫,中轧机组后设有飞剪进行切尾操作,中轧机组轧制温度为850℃~1000℃,轧制过程中道次变形平均压缩比为1.306,中轧后坯料直径为Φ35.5mm,中轧机组轧制后轧件的运行速度为3.00m/s,中轧后飞剪切尾长度为200mm~700mm;

(4)预精轧机组无张力轧制及飞剪切头尾:采用平立交替的方式对步骤(3)中轧后的坯料进行2道次短应力线及4道次悬臂轧机预精轧机组轧制,孔型系统为椭圆-圆,每一架轧机前后均设有导卫,每两架轧机间均设有活套,通过活套高度控制,实现机组间无张力轧制,预精轧机组后设有飞剪进行切头及切尾操作,预轧机组轧制温度为850℃~1000℃,轧制过程中道次变形平均压缩比为1.266,预精轧后坯料直径为Φ17.5mm,预精轧机组轧制后轧件的运行速度为12.34m/s,预精轧后飞剪切头长度为150mm~650mm,切尾长度为200mm~700mm,预精轧轧制后根据冷却工艺要求对预精轧后轧件进行控制冷却,以控制轧件进入精轧机组温度;

(5)精轧机组轧制:采用45°顶交悬臂轧机对步骤(4)预精轧轧后的坯料进行8道次精轧机组轧制,孔型系统为椭圆-圆,精轧机组前设有活套,通过活套高度控制,实现预精轧机组与精轧机组间无张力轧制,以减小因张力导致的头尾尺寸偏差,机组间间距小于1m,其采用微张力轧制方式控制轧件的尺寸精度,每一架轧机前后均设有导卫,精轧机组轧制咬入温度为850℃~950℃,经8道次变形后轧件温度为970℃~1070℃,轧制过程中道次变形平均压缩比为1.236,精轧后坯料直径为Φ7.5mm,精轧机组轧制后轧件的运行速度为67.20m/s;

(6)精轧后控制冷却:对步骤(5)精轧轧后的坯料进行分段冷却,经多段冷却及回复后,轧件进入减定径(减径)的温度为850℃~750℃,冷却过程中轧件头部及尾部不冷,头尾部不冷段的长度为精轧机组轧制时变形末机架中心线至减定径机组第一架轧制中心线间距。

(7)夹送辊夹送:对步骤(6)控制冷却后的坯料进行夹送辊夹送,采用全程夹送时,减径机组咬入及稳定轧制阶段,夹送辊的夹送速度与减径机第一架轧机的速度相同,以保证精轧机组与减径机组间稳定的张力关系,当轧件尾部由精轧机组脱开时,夹送辊的夹送速度与精轧机组变形末机架轧制速度相同,以形成稳定的张力关系,提高全线尺寸通条性。

(8)飞剪切头尾或碎段:

a)顺利生产过钢时,对步骤(5)精轧轧后的坯料进行飞剪切头尾,以剪切掉因头尾冷却不均匀而导致的劈头留尾现象,飞剪切头长度为150mm~650mm,切尾长度为200mm~700mm;

b)精轧机组与减径机组之间发生故障时,对对骤(5)精轧轧后的坯料经摆杆移至碎段位,进行碎段处理。

(9)减定径机组轧制及头尾控制:对步骤(8)a)经飞剪切头尾后的坯料进行2道次减径机组轧制,孔型系统为椭圆-圆,若轧制圆钢则为4道次轧制精轧机组轧制,孔型系统为椭圆-圆-圆-圆。机组间间距小于1.5m,其采用微张力轧制方式控制轧件的尺寸精度。减径机组咬入时速降补偿值控制较精轧机速降值高0.5%~1.5%,速降补偿时间为轧件通过精轧机组轧制时变形末机架中心线至减定径机组第一架轧制中心线间距的时间。例如精轧机组轧制时变形末机架中心线至减定径机组第一架轧制中心线间距L为50m,精轧机组轧制后轧件的运行速度V(精轧机组出口)为67.20m/s,则对应的速降补偿时间为50/67.2=0.744s,精轧机组的速降补偿为2%,对应减径机组的速降补偿为2.5~3.5%,以保证减径机组即使产生速降期间,精轧机组与减径机组的微张力轧制关系稳定。

减径机组前切头切尾及碎段飞剪装置结构包括:入口导槽13-1、摆杆13-2、伺服电机13-3、圆盘剪13-4、剪机本体13-5、增速箱及传动轴13-6、电机13-7、剪机废料箱13-8、碎段工作位剪刃支撑架13-4-1、传动轴13-4-2、碎段工作位剪刃13-4-3、切头切尾工作位剪刃13-4-4、切头切尾工作位剪刃支撑架13-4-5。其工作时,轧制位时轧件13-9-1、工作位时轧件13-9-2的位置如图5所示。

(10)减定径机组后控制冷却:对步骤(9)减径机组轧制后的轧件进行控制冷却以控制轧件吐丝温度,单个水箱的冷却温度为50℃~150℃;

(11)吐丝成圈、风冷收集:对步骤(10)经减径机组后控制冷却后的轧件,进行夹送辊夹送及吐丝成圈,吐丝温度为700℃~950℃,吐丝后进行风冷冷却,而后经集卷后收集。

本发明具有下列优点:

1)轧件进行精轧机组的尺寸精度高,减少了因预精轧出口尺寸偏差大造成的精轧机出口尺寸尾部尺寸超差现象;

2)减径前切头切尾,减少了减定径机组轧制过程中大头大尾现象,减少堆钢及事故发生几率;

3)夹送辊夹持保证轧制过程张力稳定性,提高了轧件头尾的尺寸精度,同时提高小规格轧制时的运行稳定性,减少抖动,减少故障率;

4)利用温度变化与宽展的关系,通过控制轧件头尾与中部温度控制轧件宽展,提高了轧件通条性;

5)通过减定径机组的速降补偿改变减定径机组与精轧机组的张力关系,降低轧件头尾尺寸超差现象,提高了尺寸均匀性及通条性;

6)减定径机组前配置碎段处理装置,高线高速区发生故障时,消除了精轧机组模块与减定径机组模块之间导槽残留钢坯,节省了事故处理时间,提高了轧机作业率。

7)提高了轧机作业率,提高了生产效率,提高了收益。最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种配有减定径机组的高速线材生产系统及方法

- 一种配有减定径机组的高速线材生产系统