一种多孔聚酰亚胺储油保油结构及其制备方法和应用

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及聚酰亚胺材料技术领域,具体涉及一种多孔聚酰亚胺储油保油结构及其制备方法和应用。

背景技术

多孔聚酰亚胺材料具有含油率高、机械强度好等特点,作为轴承保持架材料广泛应用于航空航天、高端机床、高端汽车的高速高精度轴承中。在轴承转动时,多孔聚酰亚胺轴承保持架将润滑油释放到保持架与滚动体表面;轴承静止时,由于毛吸作用将润滑油吸回多孔聚酰亚胺保持架中储存,降低润滑油挥发,这种释油-储油的循环赋予了多孔聚酰亚胺保持架长寿命、免维护的特性。随着工业发展的进步,对多孔聚酰亚胺保持架提出了更高的含油率要求和寿命要求,而多孔聚酰亚胺保持架的孔隙率和油保持率相互制约,而提高保持架寿命必须同时提高含油率和油保持率。然而,现有的多孔聚酰亚胺材料不能同时具有合适的孔隙率和油保持率,不能满足高速高精度轴承对于使用寿命的要求。

发明内容

有鉴于此,本发明的目的在于提供一种多孔聚酰亚胺储油保油结构及其制备方法和应用,本发明提供的多孔聚酰亚胺储油保油结构具有高孔隙率和高油保持率,能够满足高速高精度轴承对于使用寿命的要求。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种多孔聚酰亚胺储油保油结构,包括储油层和控油层;

所述储油层的材质为单醚型聚酰亚胺,所述单醚型聚酰亚胺的孔隙率为18~26%,孔径为1.0~3.0μm;

所述控油层的材质为均苯型聚酰亚胺,所述均苯型聚酰亚胺的孔隙率为12~18%,孔径为0.6~1.0μm。

优选的,所述储油层和控油层的厚度比为(2~4):1。

优选的,所述单醚型聚酰亚胺具有式I所示的结构:

优选的,所述均苯型聚酰亚胺具有式II所示的结构:

本发明提供了上述技术方案所述多孔聚酰亚胺储油保油结构的制备方法,包括以下步骤:

(1)将单醚型聚酰亚胺依次进行第一冷等静压机压制和冷处理,得到储油层前驱体;所述单醚型聚酰亚胺的粒径为20~70μm;

(2)将均苯型聚酰亚胺依次进行第二冷等静压机压制、烧结和热处理,得到控油层前驱体;所述均苯型聚酰亚胺的粒径为15~30μm;

(3)将所述储油层前驱体和所述控油层前驱体进行嵌套后复合烧结,得到多孔聚酰亚胺储油保油结构;

所述步骤(1)和步骤(2)没有时间先后顺序。

优选的,所述第一冷等静压机压制的压力为50~90MPa,时间为20~60min。

优选的,所述冷处理的温度为-120℃~-40℃,时间为1~4h。

优选的,所述第二冷等静压机压制的压力为70~120MPa,时间为20~60min;

所述烧结的温度为350~400℃,压力为2~10MPa,时间为10~30min;

所述热处理的温度为100~300℃,时间为1~4h。

优选的,所述复合烧结的温度为300~350℃,压力为2~10MPa,时间为10~30min。

本发明提供了上述技术方案所述的多孔聚酰亚胺储油保油结构或上述技术方案所述制备方法得到的多孔聚酰亚胺储油保油结构作为轴承保持架材料的应用。

本发明提供了一种多孔聚酰亚胺储油保油结构,包括储油层和控油层;所述储油层的材质为单醚型聚酰亚胺,所述单醚型聚酰亚胺的孔隙率为18~26%,孔径为1.0~3.0μm;所述控油层的材质为均苯型聚酰亚胺,所述均苯型聚酰亚胺的孔隙率为12~18%,孔径为0.6~1.0μm。本发明提供的多孔聚酰亚胺储油保油结构,以低孔隙率、小孔径的均苯型聚酰亚胺多孔材料为控油层材料,以减缓释油速率,提高油保持率;以高孔隙率、大孔径的均苯型聚酰亚胺多孔材料为储油层,提高孔隙率和储油率,二者通过烧结连接在一起,实现储油率和油保持率的有机统一。而且,均苯型聚酰亚胺相比于其他聚酰亚胺材料具有优秀的力学性能和良好的耐磨性,使得复合材料具有良好的强度和耐磨性能。如实施例结果所示,本发明提供的多孔聚酰亚胺储油保油结构的孔隙率为23.6~28.4%,油保持率为98.2~99.5%,环张力为44~58MPa,说明,本发明提供的多孔聚酰亚胺储油保油结构的的孔隙率高、油保持率高且强度高。

本发明提供了上述技术方案所述多孔聚酰亚胺储油保油结构的制备方法,包括以下步骤:(1)将单醚型聚酰亚胺依次进行第一冷等静压机压制和冷处理,得到储油层前驱体;所述单醚型聚酰亚胺的粒径为20~70μm;(2)将均苯型聚酰亚胺依次进行第二冷等静压机压制、烧结和热处理,得到控油层前驱体;所述均苯型聚酰亚胺的粒径为15~30μm;(3)将所述储油层前驱体和所述控油层前驱体进行嵌套后复合烧结,得到多孔聚酰亚胺储油保油结构。在本发明中,本发明采用特定粒径的单醚型聚酰亚胺和均苯型聚酰亚胺作为制备原料,能够保证复合材料中的储油层为高孔隙率、大孔径的多孔材料,控油层为低孔隙率、小孔径的多孔材料,从而提高复合材料的储油率和油保持率;均苯型聚酰亚胺在烧结过程中,受到热作用,粉料间隙的空气以及颗粒内部释放的低分子气体会发生膨胀以及由压差引起的内部流动,冲刷孔道形成孔径;冷处理后的单醚型聚酰亚胺与所述热处理后的均苯型聚酰亚胺在后续的复合烧结过程中能够通过热胀冷缩效应嵌套在一起,恢复到室温后单醚型聚酰亚胺和均苯型聚酰亚胺形成过盈配合;而且,均苯型聚酰亚胺的熔点高于单醚型聚酰亚胺,复合烧结过程中其孔径结构不会产生变化,可以保持稳定的微观结构,提高复合材料的强度和耐磨性能;嵌套后的两种多孔材料仅以过盈力结合在一起,在加工过程中极易脱开,通过复合烧结后可将两种聚酰亚胺材料烧结在一起,形成分子链的交联,两种聚酰亚胺材料之间的结合强度高,不易脱开,从而提高了复合材料的储油率和油保持率,能够满足高速高精度轴承对于使用寿命的要求;而且,本发明提供的制备方法,操作简单,生产成本低,适宜工业化生产。

附图说明

图1为实施例1制备的多孔聚酰亚胺储油保油结构的示意图;

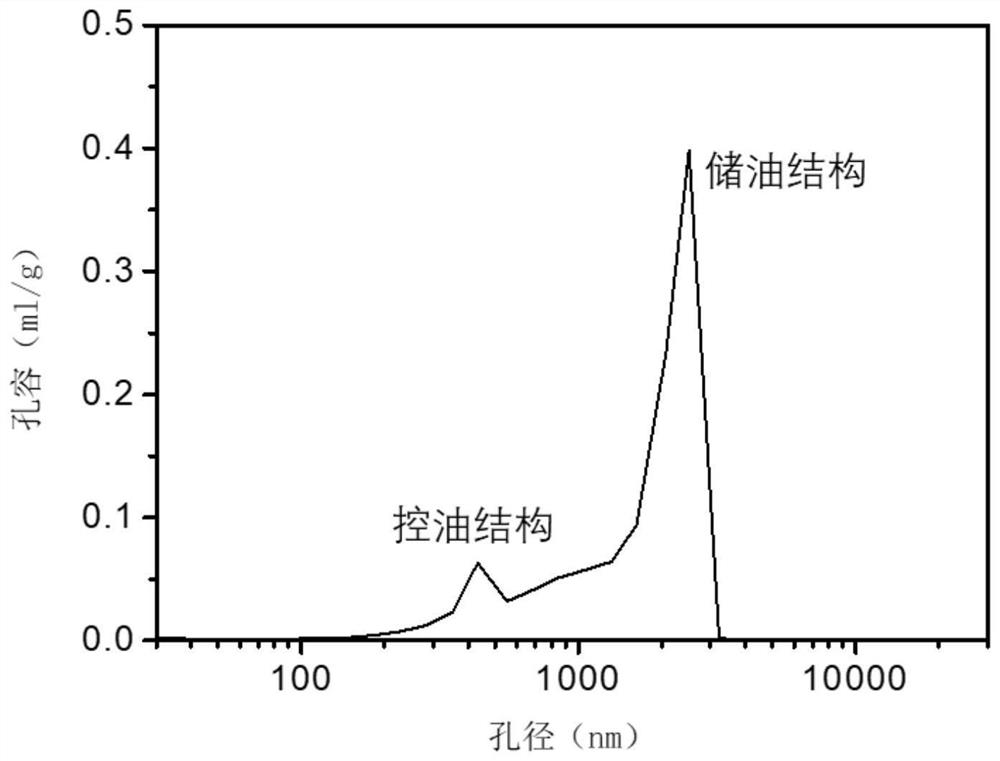

图2为实施例2制备的多孔聚酰亚胺储油保油结构的孔径分布图。

具体实施方式

本发明提供了一种多孔聚酰亚胺储油保油结构,包括储油层和控油层。

在本发明中,所述储油层的材质为单醚型聚酰亚胺,所述单醚型聚酰亚胺的孔隙率为18~26%,优选为19~25%,更优选为20~24%,最优选为21~23%;所述单醚型聚酰亚胺的孔径为1.0~3.0μm,优选为1.2~2.8μm,更优选为1.5~2.5μm,最优选为2.0~2.2μm。在本发明中,所述单醚型聚酰亚胺优选具有式I所示的结构:

所述单醚型聚酰亚胺优选购买于上海市合成树脂研究所。

在本发明中,所述控油层的材质为均苯型聚酰亚胺,所述均苯型聚酰亚胺的孔隙率为12~18%,优选为13~17%,更优选为14~16%,最优选为15%;所述均苯型聚酰亚胺的孔径为0.6~1.0μm,优选为0.7~0.9μm,更优选为0.75~0.85μm,最优选为0.8μm。在本发明中,所述均苯型聚酰亚胺优选具有式II所示的结构:

在本发明中,所述均苯型聚酰亚胺优选自制得到,所述均苯型聚酰亚胺的制备方法优选包括以下步骤:在保护气氛中,将芳香族二元胺4,4’-二氨基二苯甲醚、均苯四甲酸酐和酰胺类溶剂混合,进行反应,得到中间体均相溶液;将所述中间体均相溶液与脱水剂混合,进行酰亚胺化反应,得到均苯型聚酰亚胺。

本发明在保护气氛中,将4,4’-二氨基二苯甲醚、均苯四甲酸酐和酰胺类溶剂混合后反应,得到中间体均相溶液。本发明对于所述保护保护气氛没有特殊限定,采用本领域技术人员熟知的保护气氛即可,具体如氮气或氩气。在本发明中,所述4,4’-二氨基二苯甲醚(ODA)和均苯四甲酸酐(PMDA)的摩尔比优选为1:1。在本发明中,所述酰胺类溶剂的优选包括N,N-二甲基甲酰胺或N,N-二甲基乙酰胺;所述4,4’-二氨基二苯甲醚和均苯四甲酸酐在酰胺类溶剂中的总质量百分浓度优选为10~20%,更优选为15%。在本发明中,所述反应优选在常温、常压、搅拌条件下进行;本发明对于所述搅拌的速度没有特殊限定,采用本领域技术人员熟知的搅拌速度即可。

得到中间体均相溶液后,本发明将所述中间体均相溶液与脱水剂混合,进行酰亚胺化反应,得到均苯型聚酰亚胺。在本发明中,所述脱水剂优选为甲苯;所述中间体均相溶液和甲苯的质量比优选为(5~10):1,更优选为(6~8):1。在本发明中,所述酰亚胺化反应的温度优选为150℃~160℃,更优选为155℃;所述酰亚胺化反应的的时间优选为12~24h,更优选为16~20h。所述酰亚胺化反应后,本发明优选还包括将所述酰亚胺化反应的反应液置于水中以析出均苯型聚酰亚胺,过滤,将所得固体产物用乙醇洗涤后干燥,得到均苯型聚酰亚胺;所述干燥的温度优选为140~160℃,更优选为150℃;所述干燥的方式优选为真空烘干;本发明对于所述干燥的时间没有特殊限定,干燥至恒重即可。

在本发明中,所述环状的储油层和控油层的厚度比优选为2~4:1,更优选为3~4:1。

本发明提供了上述技术方案所述多孔聚酰亚胺储油保油结构的制备方法,包括以下步骤:

(1)将单醚型聚酰亚胺依次进行第一冷等静压机压制和冷处理,得到储油层前驱体;所述单醚型聚酰亚胺的粒径为20~70μm;

(2)将均苯型聚酰亚胺依次进行第二冷等静压机压制、烧结和热处理,得到控油层前驱体;所述均苯型聚酰亚胺的粒径为15~30μm;

(3)将所述储油层前驱体和所述控油层前驱体进行嵌套后复合烧结,得到多孔聚酰亚胺储油保油结构;

所述步骤(1)和步骤(2)没有时间先后顺序。

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

本发明将单醚型聚酰亚胺依次进行第一冷等静压压机制和冷处理,得到储油层前驱体。

在本发明中,所述单醚型聚酰亚胺的粒径为20~70μm,优选为20~40μm或40~70μm,更优选为25~35μm或50~60μm。在本发明中,所述单醚型聚酰亚胺在使用前优选进行过筛分级,本发明对于所述过筛分级没有特殊限定,能够得到粒径为20~70μm的单醚型聚酰亚胺即可。

在本发明中,所述第一冷等静压机压制的压力优选为50~90MPa,更优选为60~80MPa,最优选为70MPa;所述第一冷等静压机压制的温度优选为室温;所述第一冷等静压机压制的时间优选为20~60min,更优选为30~50min,最优选为40min;所述第一冷等静压机压制优选在冷等静压机中进行。

在本发明中,所述冷处理的温度优选为-120~-40℃,更优选为-70~-40℃,最优选为-70℃;所述冷处理的时间优选为1~4h,更优选为2~3h,最优选为2h;所述冷处理优选在低温材料箱中进行。在本发明中,所述冷处理后的单醚型聚酰亚胺与所述热处理后的均苯型聚酰亚胺能够通过热胀冷缩效应嵌套在一起,恢复到室温后单醚型聚酰亚胺和均苯型聚酰亚胺形成过盈配合,再通过后续的复合烧结,即可成为无界面整体材料。

本发明将均苯型聚酰亚胺依次进行第二冷等静压机压制、烧结和热处理,得到控油层前驱体。

在本发明中,所述均苯型聚酰亚胺的粒径为15~30μm,优选为18~35μm,更优选为20~30μm。在本发明中,所述均苯型聚酰亚胺在使用前优选进行过筛分级,本发明对于所述过筛分级没有特殊限定,能够得到粒径为15~30μm的均苯型聚酰亚胺即可。

在本发明中,所述第二冷等静压机压制的压力优选为70~120MPa,更优选为80~110MPa,最优选为90~100MPa;所述第二冷等静压机压制的时间优选为20~60min,更优选为30~50min,最优选为40min;所述第二冷等静压机压制优选在冷等静压机中进行。

在本发明中,所述烧结的温度优选为350~400℃,更优选为360~390℃,最优选为370~380℃;所述烧结的压力优选为2~10MPa,更优选为4~8MPa,最优选为5~6MPa;所述烧结的时间优选为10~30min,更优选为15~25min,最优选为20min;本发明优选将均苯型聚酰亚胺置于包套中抽真空后再在热等静压炉中进行烧结;本发明对于所述包套的材质没有特殊限定,能够在350~400℃、2~10MPa条件下能够发生变形即可;在本发明的实施例中,所述包套的材质优选为低碳钢;本发明对于所述包套的形状没有特殊限定,根据实际需要进行选择即可。在本发明中,所述抽真空的真空度优选≤1×10

在本发明中,均苯型聚酰亚胺颗粒在密堆积状态下粉料颗粒之间有间隙,类似于刚性球堆垛原理,在烧结过程中,这些粉料间隙的空气以及颗粒内部释放的低分子气体会发生膨胀以及由压差引起的内部流动,冲刷孔道形成孔径。

在本发明中,所述热处理的温度优选为100~300℃,更优选为150~250℃,最优选为200℃;所述热处理的时间优选为1~4h,更优选为2~3h,最优选为2h;所述热处理优选在烘箱中进行。在本发明中,所述冷处理后的单醚型聚酰亚胺与所述热处理后的均苯型聚酰亚胺能够通过热胀冷缩效应嵌套在一起,恢复到室温后单醚型聚酰亚胺和均苯型聚酰亚胺形成过盈配合,再通过后续的复合烧结,即可成为无界面整体材料。

得到储油层前驱体和控油层前驱体后,本发明将所述储油层前驱体和所述控油层前驱体进行嵌套后复合烧结,得到多孔聚酰亚胺储油保油结构。

在本发明中,所述复合烧结的温度优选为300~350℃,更优选为310~340℃,最优选为320~330℃;所述复合烧结的压力优选为2~10MPa,更优选为4~8MPa,最优选为5~6MPa;所述复合烧结的时间优选为10~30min,更优选为15~25min,最优选为20min;本发明优选将嵌套后的储油层前驱体和控油层前驱体置于包套中抽真空后再在热等静压炉中进行复合烧结,本发明对于所述的材质包套没有特殊限定,能够在300~350℃、2~10MPa条件下能够发生变形即可;在本发明的实施例中,所述包套的材质优选为低碳钢;本发明对于所述包套的形状没有特殊限定,根据实际需要进行选择即可。在本发明中,所述抽真空的真空度优选≤1×10

所述复合烧结后,本发明优选还包括去除包套后冷却至室温,得到多孔聚酰亚胺储油保油结构。本发明对于所述去除包套的操作没有特殊限定,采用本领域技术人员熟知的去除包套的操作即可。本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式即可;在本发明中,通过热胀冷缩效应嵌套在一起的储油层前驱体和控油层前驱体在冷却过程中形成过盈配合。本发明对于所述包套的形状没有特殊限定,根据实际需要进行选择即可。

本发明提供了上述技术方案所述的多孔聚酰亚胺储油保油结构或上述技术方案所述制备方法得到的多孔聚酰亚胺储油保油结构作为轴承保持架材料的应用。在本发明中,所述多孔聚酰亚胺储油保油结构优选作为航空航天、机床或汽车的轴承保持架材料。

在本发明中,所述多孔聚酰亚胺储油保油结构在作为轴承保持架材料应用时,所述储油层为内层,所述控油层为外层。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

(1)在氮气保护气氛、室温、常压、搅拌条件下,将芳香族二元胺4,4’二氨基二苯甲醚(ODA)溶解在酰胺类溶剂,然后加入等物质的量的均苯四甲酸酐(PMDA),并补加溶剂使得ODA和PMDA的总质量浓度为15wt%,室温搅拌反应16h,得到中间体均相溶液;然后向中间体均相溶液中加入脱水剂甲苯混合均匀,升温至155℃进行酰亚胺化反应,反应完毕,将反应体系倾倒入水中析出均苯型聚酰亚胺,过滤,将所得固体产物用乙醇洗涤,在150℃下真空烘干,得到均苯型聚酰亚胺;其中,中间体均相溶液和甲苯的质量比为5:1。

(2)将单醚型聚酰亚胺进行过筛分级,得到粒径为20~40μm的单醚型聚酰亚胺,将粒径为20~40μm单醚型聚酰亚胺置于冷等静压机中,在50MPa、室温条件下第一冷等静压机压制30min,然后置于低温材料箱内,在-70℃条件下冷处理2h,得到储油层前驱体;其中,单醚型聚酰亚胺具有式I所示的结构式,购买于上海市合成树脂研究所;

(3)将均苯型聚酰亚胺进行过筛分级,得到粒径为15~30μm的均苯型聚酰亚胺,将粒径为15~30μm的均苯型聚酰亚胺置于冷等静压机中,在90MPa、室温条件下第二冷等静压机压制30min,然后置于包套内,在热等静压炉内、350℃、2MPa条件下烧结10min,然后置于烘箱内,在200℃条件下热处理2h,得到控油层前驱体;

(4)同时将所述储油层前驱体和所述控油层前驱体取出后嵌套在一起,置于包套中,在热等静压炉内、330℃、5MPa条件下复合烧结20min,去除包套后冷却至室温,得到多孔聚酰亚胺储油保油结构,其中,所述多孔聚酰亚胺储油保油结构为筒状结构,内层为储油层,外层为控油层,示意图如图1所示。

实施例2

按照实施例1的方法制备多孔聚酰亚胺储油保油结构,与实施例1的区别在于:

步骤(2)中,单醚型聚酰亚胺的粒径为40~70μm;第一冷等静压机压制的压力为90MPa;

步骤(3)中,第二冷等静压机压制的压力为120MPa;

步骤(4)中复合烧结的温度为350℃、压力为10MPa、时间为30min。

本实施例制备的多孔聚酰亚胺储油保油结构的孔径分布图如图2所示,由图2可以看出,多孔聚酰亚胺储油保油结构的控油层的孔径主要分布在0.3~0.5μm,储油层的孔径主要分布在1~2.25μm,储油层的孔容远高于控油层。说明,本发明提供多孔聚酰亚胺储油保油结构的储油层单位质量孔隙率高、孔径大,控油层单位质量孔隙率低、孔径小。

实施例3

按照实施例1的方法制备多孔聚酰亚胺储油保油结构,与实施例1的区别在于:

步骤(2)中,单醚型聚酰亚胺的粒径为40~70μm;第一冷等静压机压制的压力为70MPa;

步骤(3)中,第二冷等静压机压制的压力为120MPa;烧结的压力为2MPa、温度为380℃、时间为10min;

步骤(4)中复合烧结的温度为340℃。

对比例1

将单醚型聚酰亚胺进行过筛分级,得到粒径为40~70μm的单醚型聚酰亚胺,将粒径为20~40μm单醚型聚酰亚胺置于冷等静压机中,在70MPa、室温条件下第一冷等静压机压制min,然后置于包套内,在热等静压炉内、330℃、5MPa条件下烧结20min,去除包套后冷却至室温,得到多孔聚酰亚胺储油保油结构;其中,单醚型聚酰亚胺具有式I所示的结构式。

对比例2

将均苯型聚酰亚胺进行过筛分级,得到粒径为15~30μm的均苯型聚酰亚胺,将粒径为15~30μm的均苯型聚酰亚胺置于冷等静压机中,在100MPa、室温条件下第二冷等静压机压制30min,然后置于包套内,在热等静压炉内、380℃、10MPa条件下烧结30min,去除包套后冷却至室温,得到多孔聚酰亚胺储油保油结构。

对比例3

按照实施例1的方法制备多孔聚酰亚胺储油保油结构,与实施例1的区别在于:

步骤(2)中,单醚型聚酰亚胺的粒径为5~15μm;

步骤(3)中,均苯型聚酰亚胺的粒径为40~50μm。

对比例4

按照实施例1的方法制备多孔聚酰亚胺储油保油结构,与实施例1的区别在于:

步骤(2)中,单醚型聚酰亚胺的粒径为80~90μm;

步骤(3)中,均苯型聚酰亚胺的粒径为1~5μm。

将实施例1~3和对比例1~4制备多孔聚酰亚胺储油保油结构中的储油结构、控油结构和复合材料的孔隙率、油保持率和环张力的性能测试结果如表1所示,根据MIL-P-29609进行测试,其中油保持率的测试条件为离心甩油,;离心机转速3000rpm:

表1实施例1~3和对比例1~4制备多孔聚酰亚胺储油保油结构的性能测试结果

由表1可知,本发明提供的多孔聚酰亚胺储油保油结构的孔隙率为23.6~28.4%,油保持率为98.2~99.5%,环张力为44~58MPa,对比例3中单醚型聚酰亚胺粒径太小,在烧结过程中很多孔被堵住了,所以孔隙率很低;对比例4中均苯型粒径小导致控油结构孔径太小,油甩不出去,所以保持率为100%。说明,本发明提供的多孔聚酰亚胺储油保油结构的的孔隙率高、油保持率高且强度高。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种多孔聚酰亚胺储油保油结构及其制备方法和应用

- 一种中空SiO2微球作为智能储油器的多孔聚酰亚胺自润滑复合材料