适用于高粘度高固含量反应物系的连续化反应器及应用

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于化学工程反应工程领域,尤其涉及一种适用于高粘度高固含量反应物系的连续化反应器及其应用。

背景技术

在化学反应中,同时存在液、固两种不同相态的反应过程称之为液固反应,当反应物或生成物的粘度大于100cp,固含量大于5%时,粘度的增大和固体颗粒的增多阻碍了反应物接触的几率,降低反应物之间的扩散、传热和传质,从而需要消耗更多的时间和能耗来获得较高的反应转化率,这类反应普遍存在于石化、煤化工、医药、农药、合成树脂等领域。

在工业上,高粘度高固含量物系的反应过程绝大多数均采用间歇式机械搅拌釜,如生产异氰酸甲酯、芳香族聚酰胺以及PTT纤维生产过程的反应釜,该间歇搅拌釜也存在不足和难于克服的困难,如大规模放大所带来的搅拌效果,以及反应移热等问题,尤其是当物料粘度较高时对搅拌桨的型式就有更苛刻的要求。

螺杆挤出机是高粘度高固含量反应物系另一选择,尤其是双螺杆反应器可以处理粘度较高的物料,具有传热效率高,表面自洁功能,但反应停留时间超过0.5小时不适用,即反应时间长的高粘度高固含量反应物系仍需要探索其他型式的反应器。

专利CN102416307B公开了一种内循环浆态床反应器,反应器筒体内设置1~160根内置筒体,每根内置筒体下部设置有气体分布器,反应液在反应器内不断循环流动,该反应器在筒体内增大了内筒的数量,当处理量较大时存在一定难度。

专利CN1171667C和CN105400544A都提出了一种多级环流反应器,引入多级的形式有益于高度的上放大,但是该反应器内件的设计仍存在一个严重的缺陷,即由于内套筒内始终是气体上升区,导致内套筒和反应器内壁区域的物料尤其是固体颗粒物料易短路,并且没有恢复的能力,因此该多级环流反应器无法应用在高粘度高固含量反应物系。

由上此可见,目前工业上处理高粘度高固含量反应物系的反应器仍是间歇搅拌釜,间歇反应过程需要人工频繁打开反应釜,导致生产过程中副反应产生的有毒气体挥发到大气中,影响环境和工人安全,间歇反应过程参数受人为因素较大,不易控制,导致产品指标不稳定甚至不合格。本发明通过发明一种适用于高粘度高固含量反应物系的连续化反应器,减少物料泄漏风险,做到了本质安全。

发明内容

本发明的目的是提供一种适用于高粘度高固含量反应物系的连续化反应器及其应用,该反应器可以使气液固三相物系充分接触,促进混合,增加相际接触面积和传递系数,强化传质和传热,提高转化率。该反应器具有不易堵,能耗低,反应器单位截面积处理量大,转化率高等特点。

本发明提供一种适用于高粘度高固含量反应物系的连续化反应器,其主要结构为壳体、导流锥、内套筒、规整填料、气体分布器、旋液分离器。该反应器与间歇反应器的主要区别在于通过设置反应内件并引入惰性气体,反应物在惰性气体及反应内件的作用下充分接触,增加相际接触面积和传递系数,强化传质和传热,提高转化率。

本发明的技术方案如下:

一种适用于高粘度高固含量反应物系的连续化反应器,其特征是,包含壳体、导流锥、内套筒、规整填料、气体分布器、旋液分离器;反应器内底部设有气体分布器,中间设置导流锥和内套筒,反应器顶部设有旋液分离器等反应内件;导流锥分为收缩型导流锥和发散型导流锥,收缩型导流锥使流体向内收缩,发散型导流锥使流体向外发散;部分内套筒的内部以及部分内套筒与壳体包围的区域设置规整填料;在反应器内导流锥和内套筒有两种布置方式,一是气体分布器的上部为收缩型导流锥,其上部为内套筒,再向上为发散型导流锥,再向上为内套筒,再向上为收缩型导流锥,以此类推,最上部是旋液分离器;另外一种方式是气体分布器的上部为发散型导流锥,其上部为内套筒,再向上为收缩型导流锥,再向上为内套筒,再向上为发散型导流锥,依此类推,最上部是旋液分离器,无论何种布置方式,收缩型导流锥上部相邻的内套筒内部设置规整填料,发散型导流锥上部相邻的内套筒以及壳体围成的区域设置规整填料。

所述的反应器壳体是长方形或是圆形,内套筒为圆形,当壳体为长方形时,发散型导流锥和收缩型导流锥为双棱锥结构;壳体为圆形时,发散型导流锥为双圆锥结构,收缩型导流锥为中空圆柱结构。

所述的反应器中内套筒的横截面积占壳体横截面积的25%~75%;内套筒的高度为0.5m~2m,内套筒和导流锥间隙面积占内套筒面积的5%~50%;收缩型导流锥之间的空隙面积占内套筒面积的10%~50%,发散型导流锥与壳体间的空隙面积占内套筒面积的5%~25%。

所述的反应器的内套筒和上下相邻的导流锥组成一个反应级,反应器包含一级、二级反应级或多级反应级。收缩型导流锥上部相邻的内套筒内部形成反应级的上升区,该区域内设置规整填料,内套筒和壳体围成的区域形成反应级的下降区;发散型导流锥上部相邻的内套筒以及壳体围成的区域形成反应级的上升区,该区域设置规整填料,内套筒内部形成反应级的下降区。

所述的反应器内水平并列N个M级反应级得到M级N列反应器,M≤50,N≤50,水平方向上内套筒之间的横截面积与内套筒的横截面积相等。M级N列反应器的壳体为长方形或是圆形,操作压力为常压时优选长方形壳体,操作压力为负压或者正压时优选圆形壳体;内套筒为棱台,导流锥均为发散型导流锥,与壳体接触的导流锥为棱台发散型导流锥,不与壳体接触的导流锥为双棱锥发散型导流锥;当内套筒下为双棱锥发散型导流锥时,该内套筒内部围成下降区,该内套筒与水平方向上相邻的内套筒围成上升区,当内套筒下为相邻两个双棱锥发散型导流锥组成的间隙时,该内套筒内部围成上升区,该内套筒与水平方向上相邻的内套筒围成下降区;上升区内设置强化扰动的规整填料。

所述的规整填料为板网填料,型号为250X,250Y,350X,350Y,500X,500Y。

所述的反应器操作温度为常温~450℃,操作压力为绝压10kPa~10MPa。

所述的反应器进入反应器气体的表观流速为0.01m/s~1m/s。

反应器引入的惰性气体可以是一切不与反应物发生化学反应的气体,优选氮气。

具体说明如下

一种适用于高粘度高固含量反应物系的连续化反应器,包括壳体、导流锥、内套筒及规整填料、气体分布器、旋液分离器;反应器内底部设有气体分布器,中间设置导流锥和内套筒及规则填料,反应器顶部设有旋液分离器等反应内件;导流锥分为收缩型导流锥和发散型导流锥,收缩型导流锥使流体向内收缩,发散型导流锥使流体向外发散。部分内套筒的内部以及部分内套筒与壳体包围的区域设置规整填料。在反应器内导流锥和内套筒有两种布置方式,一是气体分布器的上部为收缩型导流锥,其上部为内套筒,再向上为发散型导流锥,再向上为内套筒,再向上为收缩型导流锥,以此类推,最上部是旋液分离器;第二种方式是气体分布器的上部为发散型导流锥,其上部为内套筒,再向上为收缩型导流锥,再向上为内套筒,再向上为发散型导流锥,依此类推,最上部是旋液分离器,无论何种布置方式,收缩型导流锥上部相邻的内套筒内部设置规整填料,发散型导流锥上部相邻的内套筒以及壳体围成的区域设置规整填料。

内套筒,规整填料和上下相邻的导流锥组成一个反应级,按竖直方向上内套筒设置的个数反应器分为一级反应器、二级反应器或多级反应器。最简单的一级反应器的结构按第一种布置方式为自下而上设置气体分布器,收缩型导流锥,内套筒及规则填料,发散型导流锥和旋液分离器;按第二种布置方式自下而上为气体分布器,发散型导流锥,内套筒及规则填料,收缩型导流锥和旋液分离器。收缩型导流锥上部相邻的内套筒内部形成反应级的上升区,该区域内设置用于强化扰动的规整填料,内套筒和壳体围成的区域形成反应级的下降区;发散型导流锥上部相邻的内套筒以及壳体围成的区域形成反应级的上升区,该区域也设置用于强化的规整填料,内套筒内部形成反应级的下降区。二级反应器在一级反应器基础上增加一个内套筒及规整填料和一个导流锥构成,具体的布置为第一种布置方式的一级反应器内套筒上的发散型导流锥的上部增加一个内套筒及规整填料和一个收缩型导流锥,或第二种布置方式的一级反应器内套筒上的收缩型导流锥的上部增加一个内套筒及规整填料和一个发散型导流锥。该反应器在竖直方向上内筒体的个数为2,其中位置靠下的内套筒及规整填料与其上下相邻的导流锥组成第一反应级,位置靠上的内套筒及规整填料与其上下相邻的导流锥组成第二反应级,两个内套筒之间的导流锥为第一反应级和第二反应级的公共部分。依此类推当竖直方向上设置3个或多个内套筒及相应的导流锥时组成三级或多级反应器。

反应器内并列N个M级反应级得到M级N列反应器,M≤50,N≤50,水平方向上内套筒之间的横截面积与内套筒的横截面积相等。M级N列反应器的壳体为长方形或是圆形,操作压力为常压时优选长方形壳体,操作压力为负压或者正压时优选圆形壳体;内套筒为棱台,导流锥均为发散型导流锥,与壳体接触的导流锥为棱台发散型导流锥,不与壳体接触的导流锥为双棱锥发散型导流锥;当内套筒下为双棱锥发散型导流锥时,该内套筒内部围成下降区,该内套筒与水平方向上相邻的内套筒围成上升区,当内套筒下为相邻两个双棱锥发散型导流锥组成的间隙时,该内套筒内部围成上升区,该内套筒与水平方向上相邻的内套筒围成下降区;上升区内设置强化扰动的规整填料。

一种适用于高粘度高固含量反应物系的连续化反应器设置有气体进口,上部进料口,下部进料口,上部出料口,下部出料口,气体出料口,其中气体分布器和气体进口相连。

所述的反应器壳体是长方形或是圆形,当壳体为长方形时,发散型导流锥和收缩型导流锥为双棱锥结构;壳体为圆形时,发散型导流锥为双圆锥结构,收缩型导流锥为中空圆柱结构。

以一级反应器,第一种布置方式为例,当反应物料为下进上出时反应器液体和固体的流动方式如下:一股或多股反应物料从反应器下部进料口进入反应器底部,气体从反应器底部的气体进口进入反应器,经过气体分布器分布后扰动塔底的反应液,强化反应液之间的混合并向上运动,在收缩型导流锥的中心气体流速远大于收缩型导流锥的边缘处,因此液固反应液在收缩型导流锥的中心被气体携带向上运动,液固反应液在收缩型导流锥的边缘向下运动,之后又被上升的气体携带从收缩型导流锥的中心向上运动,即液固反应液在收缩型导流锥处完成一个循环流动;来自收缩型导流锥的液固反应液继续向上运动,进入内套筒内的上升区,内套筒上部的发散型导流锥阻碍了反应液继续向上运动,液固反应液沿着发散导流锥的下锥面斜上运动至导流锥的最远处,部分液固反应液受重力的作用以及少量的气体被夹带进入内套筒外部的下降区,收缩型导流锥阻碍了这部分反应液的继续下降,液固反应液沿着收缩导流锥的上斜面斜下运动,并被来自收缩导流锥中心的被大量气体携带,再次进入内套筒内部的上升区,从而在内套筒内外完成第二个循环流动;在发散导流锥和壳体的中心,液固反应液被气体携带进入发散导流锥上部,在发散导流锥和壳体的边缘由于气量较少会有部分液固反应液从发散导流锥的上部向下运动,并再次被气体携带至发散导流锥的上部,这样液固反应液在发散型导流锥再次完成一个循环流动。循环流动强化了气液固三相的混合,增大反应物接触几率,提高反应速率,完成反应后液固反应液从上部出料口排出反应器;气体经过旋液分离器时将夹带的液体和固体分离后从反应器顶部的气体出口排出。

以一级反应器,第一种布置方式为例,当反应物料为上进下出时反应器内流体的流动方式如下:一股或多股反应物料从反应器上部进料口进入发散型导流锥的上部区域,在发散导流锥和壳体的边缘由于气量较少会有部分液固反应液从发散导流锥的上部向下运动,并在发散导流锥和壳体的中心,液固反应液被大量气体携带进入发散导流锥上部,这样液固反应液在发散型导流锥和壳体间完成一个循环流动。来自发散型导流锥和壳体间的液固反应液继续向下运动,进入内套筒外的下降区,收缩型导流锥阻碍了这部分反应液的继续下降,液固反应液沿着收缩导流锥的上斜面斜下运动,并被来自收缩型导流锥中心的大量气体携带进入内套筒内部的上升区,内套筒上部的发散型导流锥阻碍了反应液继续向上运动,液固反应液沿着发散导流锥的下锥面斜上运动至导流锥的最远处,部分液固反应液受重力的作用以及少量的气体被夹带进入内套筒外部的下降区,从而在内套筒内外完成第二个循环流动;收缩型导流锥的中心气体流速远大于收缩型导流锥的边缘处,因此液固反应液在收缩型导流锥的中心被气体携带向上运动,液固反应液在收缩型导流锥的边缘向下运动,并被上升的气体携带从收缩型导流锥的中心向上运动,即液固反应液在收缩型导流锥处再次完成一个循环流动;循环流动强化了气液固三相的混合,增大反应物接触几率,提高反应速率,完成反应后液固反应液从下部出料口排出反应器;气体经过旋液分离器时将夹带的液体和固体分离后从反应器顶部的气体出口排出。

反应器内水平并列N个M级反应级得到M级N列反应器,M≤50,N≤50,水平方向上内套筒之间的横截面积与内套筒的横截面积相等。M级N列反应器的壳体为长方形或是圆形,操作压力为常压时优选长方形壳体,操作压力为负压或者正压时优选圆形壳体;内套筒为棱台,导流锥均为发散型导流锥,与壳体接触的导流锥为棱台发散型导流锥,不与壳体接触的导流锥为双棱锥发散型导流锥;当内套筒下为双棱锥发散型导流锥时,该内套筒内部围成下降区,该内套筒与水平方向上相邻的内套筒围成上升区,当内套筒下为相邻两个双棱锥发散型导流锥组成的间隙时,该内套筒内部围成上升区,该内套筒与水平方向上相邻的内套筒围成下降区;上升区内设置强化扰动的规整填料。

本发明的优点是:

气体的扰动和内套筒内外的密度差,反应液气液固三相物系充分接触,促进混合,增加相际接触面积和传递系数,强化传质和传热,达到高的转化率。

固体颗粒在反应器内部分布均匀,不会发生局部积累或沉积,反应器单位截面积处理量大,易于工业放大。

反应物料在上升区和下降区内以及导流锥间做定向循环流动,反应器和内套筒表面物料不断更新,温度分布均匀,尤其适合放热反应

本发明利用多级强烈环流场更好实现了固液物料的混合,强化了反应过程,从而提高了反应转化率和反应速率。

附图说明

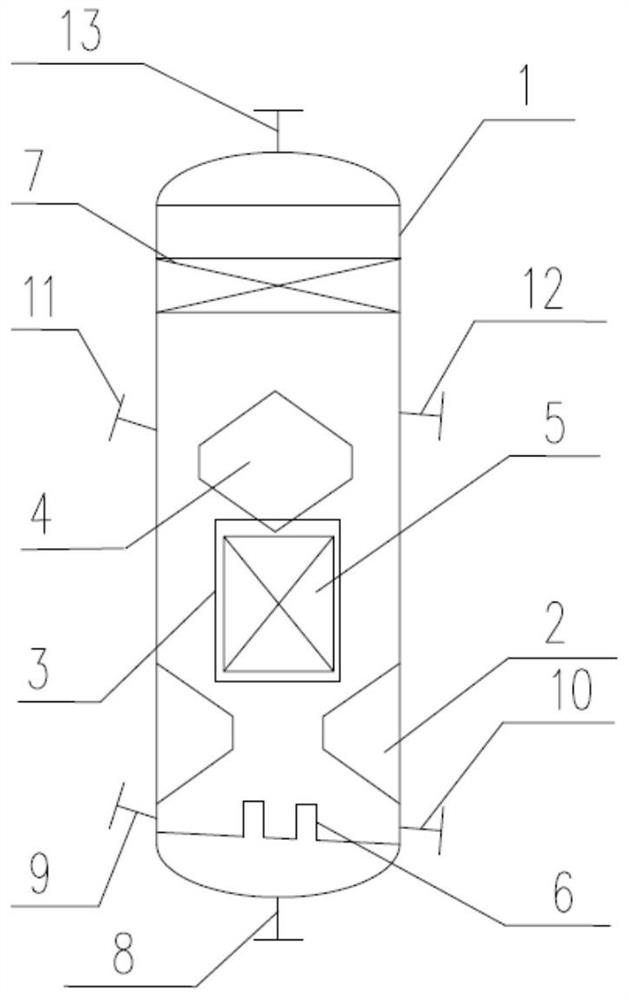

图1高粘度高固含量反应物系的连续化一级反应器结构图

图2高粘度高固含量反应物系的连续化二级反应器结构图

图3收缩型导流锥示意图

图4发散型导流锥示意图

图5高粘度高固含量反应物系的连续化3级3列反应器结构图

图6高粘度高固含量反应物系的连续化M级N列反应器结构图

其中:1-壳体、2-收缩型导流锥、3-内套筒、4-发散型导流锥、5-规整填料、6-气体分布器、7-旋流器、8-气体进口、9-下部进料口、10-下部出料口、11-上部进料口、12-上部出料口、13-气体出口。

具体实施方式

下面结合附图对本发明做进一步的详细说明:

实施例1

实施例1为高粘度高固含量反应物系的连续化一级反应器在2-氨基-8-萘酚-6-磺酸合成的应用。

如图1,图3和图4所示:

反应器包括壳体1、收缩型导流锥2、内套筒3、发散型导流锥4、规整填料5、气体分布器6、旋液分离器7;反应器内件自下而上为气体分布器6,收缩型导流锥2,内套筒3及规整填料5,发散型导流锥4,旋液分离器6;反应器设置有气体进口8,上部进料口11,上部出料口12,下部进料口11,下部出料口12和气体出料口13。内套筒3的下导流锥为收缩型导流锥2,内套筒3内为上升区,内套筒3外为下降区;上升区内设置用于强化扰动的规整填料5。

反应器中内套筒3的横截面积占壳体1横截面积的50%,内套筒3的高度为1.5m,内套筒3和收缩型导流锥2或发散型导流锥4的之间的间隙面积占内套筒3面积的20%,收缩型导流锥2之间的空隙面积占内套筒3面积的25%,发散型导流锥4与壳体1之间的空隙面积占内套筒面积的25%。规整填料5采用350X板网填料;反应器壳体1为圆形,收缩型导流锥2采用如图3所示的中空圆柱结构,发散型导流锥4采用如图4所示的双圆锥结构。

该反应器应用在2-氨基-8-萘酚-6-磺酸的合成效果如下:将2-萘胺-6,8-二磺酸溶液与氢氧化钾、氢氧化钠按摩尔比1:1:1的比例在原料预混罐中加热至180℃搅拌至熔融;预混液经反应器下部原料进口以25kg/h的流速进入反应器;200℃的氮气从反应器底部进口到反应器,反应器内氮气的表观流速为0.2m/s;反应物系粘度为200cp,反应器通过夹套控制反应温度至200±5℃;反应压力通过控制反应器塔顶气相的调节阀控制在0.3±0.05MPa之间;反应停留时间2h,反应完成后的反应液从反应器上部产品出口加水流入产品缓冲罐经稀释降温后进入酸析工艺;反应器顶部气相经气体洗涤罐除去携带的氨气和酚类杂质,吸收废气后的氮气高点排放。产品经酸析过滤后采用液相色谱分析2-氨基-8-萘酚-6-磺酸98.66%,2-萘胺-6,8-二磺酸为0.06%。与间歇釜式反应器相比缩短了反应停留时间,产品温度,易于放大。

实施例2

实施例2为高粘度高固含量反应物系的连续化二级反应器在异氰酸甲酯合成的应用。

如图2,图3和图4所示:

反应器包括壳体1、收缩型导流锥2、内套筒3、发散型导流锥4、规整填料5、气体分布器6、旋液分离器7;反应器内件自下而上为气体分布器6,收缩型导流锥2,内套筒3及规整填料5,发散型导流锥4,旋液分离器6;反应器设置有气体进口8,上部进料口11,上部出料口12,下部进料口11,下部出料口12和气体出料口13。两个内套筒3中的位置较低者的下导流锥为收缩型导流锥2,内套筒3内为上升区,内套筒3外为下降区,两个内套筒3中的位置较高者的下导流锥为发散型导流锥4,内套筒3外为上升区,内套筒4内为下降区,所有的上升区内设置用于强化扰动的规整填料5。

反应器中内套筒3的横截面积占壳体1横截面积的50%,内套筒3的高度为1m,内套筒3和收缩型导流锥2或发散型导流锥4的之间的间隙面积占内套筒3面积的25%,收缩型导流锥2之间的空隙面积占内套筒3面积的250%,发散型导流锥4与壳体1之间的空隙面积占内套筒面积的20%。规整填料5采用250X板网填料;反应器壳体1为长方形,收缩型导流锥2采用如图3所示的双棱锥结构,发散型导流锥4采用如图4所示的双棱锥结构,

该反应器在异氰酸甲酯合成效果如下:

180#溶剂油以2000g/h、氰酸钠267g/h,硫酸二甲酯323g/h的流速通反应器下部进料口进入反应器,反应物系固含量为28%,通过夹套控制反应温度在180℃;180℃的氮气从反应器底部进口到反应器,反应器内氮气的表观流速为0.43m/s;反应停留时间2小时,反应完后的其他物料从反应器上部物料出口采出,氮气和生成的异氰酸甲酯经过冷凝分离得到异氰酸甲酯189g/h;采用色谱分析异氰酸甲酯的含量为99.5%。使用该反应器使异氰酸甲酯的合成成为连续操作,减少了高毒气体泄漏的风险,改善操作环境,提高工艺本质安全。

实施例3

实施例3为高粘度高固含量反应物系的连续化三级三列反应器在2,4-二氯苯酚钠和氯乙酸钠合成2,4-二氯苯氧乙酸的应用。

如图6所示:

M级N列反应器M≤50,N≤50,水平方向上内套筒3之间的横截面积与内套筒3的横截面积相等。M级N列反应器的壳体1为长方形或是圆形,操作压力为常压时优选长方形壳体,操作压力为负压或者正压时优选圆形壳体;内套筒3为棱台,导流锥均为发散型导流锥4,与壳体接触的导流锥为棱台发散型导流锥4,不与壳体接触的导流锥为双棱锥发散型导流锥4;当内套筒3下为双棱锥发散型导流锥时4,该内套筒3内部围成下降区,该内套筒3与水平方向上相邻的内套筒3围成上升区,当内套筒3下为相邻两个双棱锥发散型导流锥4组成的间隙时,该内套筒内部围成上升区,该内套筒3与水平方向上相邻的内套筒3围成下降区;上升区内设置强化扰动的规整填料5。

如图3、图4、图5所示:

M级N列反应器中,选择M、N为三级三列反应器;包括壳体1、收缩型导流锥2、内套筒3、发散型导流锥4、规整填料5、气体分布器6、旋液分离器7;反应器内件自下而上为气体分布器6,发散型导流锥4或其左右部分,内套筒3及规整填料5,发散型导流锥4,旋液分离器6;反应器设置有气体进口8,上部进料口11,上部出料口12,下部进料口11,下部出料口12和气体出料口13。左下方两个内套筒3及其上下的发散导流锥4为实施例2的二级反应器,在实施例2的基础上增加一个内套筒3及规整填料5和发散型导流锥4得到三级反应器,将三级反应器水平方向阵列两次得到三级三列反应器,水平方向上内套筒3之间的横截面积与内套筒3的横截面积相等。

反应器中内套筒3的横截面积占壳体1横截面积的50%,内套筒3的高度为2m,内套筒3和发散型导流锥4的之间的间隙面积占内套筒3面积的25%,收缩型导流锥2之间的空隙面积占内套筒3面积的25%,发散型导流锥4与壳体1之间的空隙面积占内套筒面积的15%。规整填料5采用500X板网填料;反应器壳体1为长方形,发散型导流锥4采用如图4所示的双棱锥发散型导流锥和棱台发散型导流锥。

工业上2,4-二氯苯酚钠盐与氯酸钠在间歇釜式反应器中合成2,4-二氯苯氧乙酸,反应物系固含量为30%,5釜串联的间歇釜式反应器出料口易堵塞,影响装置产能,采用发明高粘度高固含量反应物系的三级三列连续化反应器效果如下:

2,4-二氯苯酚钠盐与氯酸钠的摩尔比为1.1:1通过反应器上部进料口进入反应器,反应物系固含量为30%,通过夹套控制反应温度在110℃;110℃的氮气从反应器底部进口到反应器,反应器内氮气的表观流速为0.28m/s;反应停留时间6时,氮气从从反应器上部物料出口采出,固液混合物从反应器下部出料口采出,分析2,4-二氯苯酚钠的转化率为91%。该反应器使2,4-二氯苯氧乙酸的生产为连续稳定操作,避免了因间歇釜出料口堵塞引起的计划外停车,另外用一台立式反应器代替5台串联间歇釜,极大了减小了装置的占地面积。

以上实施例仅为介绍本发明的优选案例,对于本领域技术人员来说,在不背离本发明精神的范围内所进行的任何显而易见的变化和改进,都应被视为本发明的一部分。

- 适用于高粘度高固含量反应物系的连续化反应器及应用

- 适用于高粘度高固含量反应物系的连续化反应器