一种Co-N/CNTs催化材料的制备方法及其所得催化材料和应用

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于空气阴极催化剂及其制备方法,具体涉及一种Co-N/CNTs催化材料的制备方法及其在微生物燃料电池阴极的应用。

背景技术

能源是人类生存和社会发展的重要物质基础。面对能源枯竭、水资源紧缺、水污染严重等一系列严峻问题,寻求开发可替代新能源同时减小对环境的污染的新技术就显得尤其重要。微生物燃料电池(microbial fuel cell,MFC)作为一种新技术就应运而生了,它可以在处理废水同时产生一种清洁能源——电能。其中,空气阴极MFC 因其最具规模化应用的重大前景,已成为目前MFC 研究的热点。空气阴极的电催化氧还原反应(OxygenReduction Reaction,ORR)是MFC重要的理论和技术基础。由于ORR涉及多电子传输,反应动力学慢,O-O键断裂的反应活化能势垒高(498kJ/mol),是MFC产电的速控步骤,但是当前ORR催化剂性能不足,严重制约着MFC性能的提高。因此,设计开发高效的空气阴极ORR催化剂具有重要的科学意义及应用前景,也是当前MFC领域研究的重点和难点。

发明内容

发明目的:本发明的目的在于提供一种制备简单并可用于氧还原反应的Co-N/CNTs材料的制备方法;本发明的第二目的在于提供一种中性条件下具备优异氧还原性能的Co-N/CNTs催化材料;本发明的第三目的在于提供上述Co-N/CNTs催化材料在微生物燃料电池阴极中的应用。

技术方案:本发明的一种Co-N/CNTs催化材料的制备方法,包括以下步骤:

(1) 将羧基化的碳纳米管溶于有机溶剂中,并加入表面活性剂进行超声处理,得到碳纳米管分散液;

(2) 将氯化钴在搅拌的条件下加入步骤(1)的碳纳米管分散液中,混合均匀;

(3) 将2-甲基咪唑溶于的甲醇溶液后逐滴加入步骤(2)的混合溶液中,继续搅拌后装入高温反应釜反应,得到沉淀反应物;

(4) 将得到的产物经过洗涤、干燥和研磨得到前驱体粉末,然后在惰性气氛下进行高温碳化,得到Co-N/CNTs催化材料。

上述的制备方法中,其中,采用的羧基化的碳纳米管为多壁,由于其表面具有大量带负电的的羧基,作为Co-MOF晶体生长的成核位点;此外,氯化钴与2-甲基咪唑在甲醇溶液中配位形成正十二面体结构,在热解后Co颗粒成功地镶嵌在碳骨架中,且Co与氮掺杂成键,与CNTs构筑形成3D导电碳网络,有微孔和介孔结构和较大的比表面积,为ORR反应提供了丰富的活性位点与电荷传输通道。

进一步的,所述步骤(1)中,羧基化的多壁碳纳米管与表面活性剂的质量比为1:1~3;其中,表面活性剂包括聚乙烯吡咯烷酮和十六烷基三甲基溴化铵中的任一种。

进一步的,所述步骤(1)中,每25~50mL的有机溶剂中添加35~70 mg的羧基化的多壁碳纳米管;其中,所述有机溶剂包括甲醇、乙醇、去离子水或N,N-二甲基甲酰胺中的任一种;所述羧基化的多壁碳纳米管的长度为1~30 μm。

进一步的,所述步骤(2)中,每25~50 mL的碳纳米管分散液中添加222~444 mg的氯化钴。

进一步的,所述步骤(3)中,每25-50ml甲醇溶液中添加1~2 mmol的2-甲基咪唑;其中,2-甲基咪唑与表面活性剂的质量比为1:3~5。

进一步的,所述步骤(3)中,搅拌时间为0.5~1h,反应时间为24~48 h,反应温度为100-120℃。优选的静置反应时间为24h,反应温度为100℃。在静置溶剂热反应的条件下,甲醇为结构导向剂有利于溶液中的氯化钴和与2-甲基咪唑配位可以充分混合并以CNTs为成核位点形成Co-MOF/CNTs前驱体。

进一步的,所述步骤(4)中,高温碳化温度为600~800℃,碳化温度为2~4 h,加热速率为1-5℃·min

本发明还保护一种Co-N/CNTs催化材料。所述的Co-N/CNTs催化材料是一种具有3D导电碳网络及Co、N杂原子掺杂的复合材料。

本发明还进一步保护Co-N/CNTs催化材料作为微生物燃料电池阴极的应用。

进一步的,所述的应用具体包括以下步骤:将Co-N/CNTs催化材料与PTFE乳液、异丙醇和去离子水混合均匀,得到浆液并涂抹在不锈钢网上制成阴极催化剂层,然后与阳极电极和质子交换膜组装成微生物燃料电池装置。

所制备得到的微生物燃料电池装置为单室瓶型结构,采用单室结构,阴阳级之间装有质子交换膜,将配置的磷酸盐缓冲溶液、乙酸钠溶液及阳极微生物生长液装入阳极室中进行培养。腔室外接电阻,连接电压数据采集器,每十分钟集一次外电阻电压值,根据外电阻电压值的变化,定期更换阳极液。培养两个月,在降低外电路电阻值的条件下,筛选出抗电流通过的微生物菌群,微生物则稳定生长成微生物膜负载于阳极上,可进一步进行相关性能的测试。其中,乙酸钠溶液的浓度为0.5g/L,磷酸盐缓冲溶液浓度为50mM,阳极液为中性,所选外电路电阻阻值为1000,800,600,400,200,100,50,20,7.5Ω,从大到小更换,以筛选出能够抗高电流通过的微生物菌落。

有益效果:与现有技术相比,本发明的具有如下显著优点本发明以ZIF-67这种MOF材料为前驱体,具有低成本、易于合成,可调控的化学结构、比表面积大、孔隙分布均匀等优点;同时羧基化的碳纳米管具有坚固的骨架,有助于实现MOF材料在其表面上的均匀生长,并且其出色的导电性可提供低的离子扩散阻力。MOF材料和碳纳米管的协同效应,很大程度上提高了材料的催化活性和稳定性,使其具备良好的氧还原活性,使得微生物燃料电池的功率密度得到显著提高。

附图说明

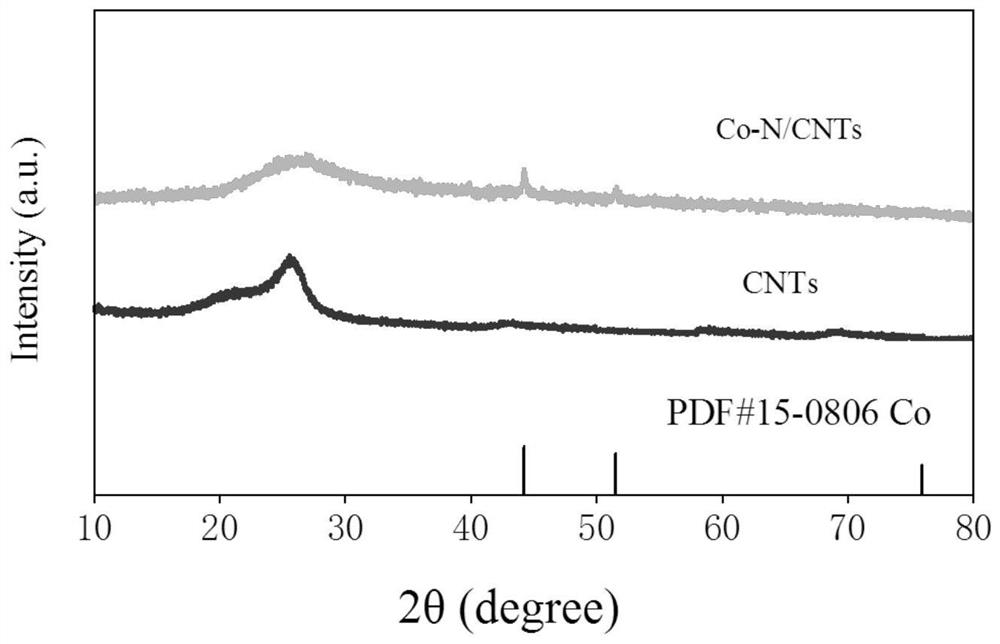

图1为本发明制备的Co-N/CNTs材料的XRD图;

图2为本发明制备的Co-N/CNTs材料的SEM图和EDS图;

图3为本发明实施例所得催化剂材料的电催化性能图;

图4为旋转圆盘电极在1600rpm转速下,Co-N/CNTs、Co-NC和CNTs催化剂的LSV曲线图;

图5为本发明实施例1和对比实施例所得催化剂材料组装成MFC的电压-时间关系示意图。

具体实施方式

下面结合附图和实施例对本发明的技术方案做进一步详细说明。

以下实施例中所用的原料均为以下要求:

所使用的羧基化的多壁碳纳米管购自南京先丰纳米材料科技有限公司,长度为5~15μm。

聚乙烯吡咯烷酮、十六烷基三甲基溴化、2-甲基咪唑购自阿拉丁试剂公司;有机溶剂均为分析纯。

实施例1

一种Co-N/CNTs的催化材料的合成方法,包括以下步骤:

(1)ZIF-67/CNT的合成:将35mg羧基化的多壁碳纳米管、175mg聚乙烯吡咯烷酮,分子量为10000,溶于25mL甲醇中,并超声震荡0.5h;

(2)将222mg氯化钴加入步骤(1)所得的碳纳米管分散液中,继续搅1h;

(3)将765mg有机配体2-甲基咪唑溶于25mL甲醇溶液中,然后逐滴加入上述混合溶液中,然后装入高温反应釜中100℃,反应24h;

(4)得到的产物用甲醇和去离子水过滤洗涤数次,然后烘干并研磨,制得粉末;

(5)将步骤(4)制得的前驱体粉末在惰性气氛下,800℃高温碳化2个小时,升温速率为5℃·min

参见图1的XRD图可知,Co-N/CNTs催化剂与原始的CNTs相比,在Co-N/CNTs中26.3°处的峰对应Graphitic C(002)晶面,证明了催化剂材料中C的存在。

由图2(a, b)可知,ZIF-67/CNTs前驱体为正十二面体,多条CNTs贯穿ZIF-67纳米颗粒,这是因为CNTs表面带负电的羧基作为ZIF-67晶体生长的成核位点。将ZIF-67/CNTs前驱体热解后,如图2(c)所示,材料表面皱缩且变得粗糙,尺寸缩小,但十二面体结构基本保留,形成稳定的三维多活性位点碳结构。EDS元素分析,如图2(d)所示,表明Co-N/CNTs主要由C,N和Co组成,可见N,Co元素均匀地分散在整个碳基质中,Co纳米颗粒镶嵌在Co-N/CNTs催化剂里,进一步增加了氧还原的活性位点,提高了电子和质子传输效率,加快ORR反应速率。

由图4可知,Co-N/CNTs催化剂的极限电流密度可达4.615mA/cm

实施例2

一种Co-N/CNTs的催化材料的合成方法,包括以下步骤:

(1)ZIF-67/CNT的合成:将35 mg羧基化的多壁碳纳米管、140mg聚乙烯吡咯烷酮,分子量为10000,溶于35mL甲醇中,并超声震荡2.0h;

(2)将222 mg氯化钴加入步骤(1)所得的碳纳米管分散液中,继续搅1h;

(3)将560 mg有机配体2-甲基咪唑溶于35mL甲醇溶液中,然后逐滴加入上述混合溶液中,然后装入高温反应釜中100℃,反应36h;

(4)得到的产物用甲醇和去离子水过滤洗涤数次,然后烘干并研磨,制得粉末;

(5)将步骤(4)制得的前驱体粉末在惰性气氛下,700℃高温碳化3个小时,升温速率为2.5℃·min

实施例3

一种Co-N/CNTs的催化材料的合成方法,包括以下步骤:

(1)ZIF-67/CNT的合成:将35 mg羧基化的多壁碳纳米管、105mg聚乙烯吡咯烷酮,分子量为10000,溶于40mL乙醇中,并超声震荡0.5h;

(2)将222 mg氯化钴加入步骤(1)所得的碳纳米管分散液中,继续搅1h;

(3)将315 mg有机配体2-甲基咪唑溶于40mL甲醇溶液中,然后逐滴加入上述混合溶液中,然后装入高温反应釜中110℃,反应36h;;

(4)得到的产物用甲醇和去离子水过滤洗涤数次,然后烘干并研磨,制得粉末;

(5)将步骤(4)制得的前驱体粉末在惰性气氛下,600℃高温碳化4个小时,升温速率为1℃·min

实施例4

一种Co-N/CNTs的催化材料的合成方法,包括以下步骤:

(1)ZIF-67/CNT的合成:将35 mg羧基化的多壁碳纳米管、70mg聚乙烯吡咯烷酮,分子量为10000,溶于45mL乙醇中,并超声震荡1.5h;

(2)将333 mg氯化钴加入步骤(1)所得的碳纳米管分散液中,继续搅1h;

(3)将210mg有机配体2-甲基咪唑溶于45mL甲醇溶液中,然后逐滴加入上述混合溶液中,然后装入高温反应釜中120℃,反应48h;

(4)得到的产物用甲醇和去离子水过滤洗涤数次,然后烘干并研磨,制得粉末;

(5)将步骤(4)制得的前驱体粉末在惰性气氛下,600℃高温碳化4个小时,升温速率为4℃·min

实施例5

一种Co-N/CNTs的催化材料的合成方法,包括以下步骤:

(1)ZIF-67/CNT的合成:将35 mg羧基化的多壁碳纳米管、35mg聚乙烯吡咯烷酮,分子量为10000,溶于50 mL甲醇中,并超声震荡1 h;

(2)将444 mg氯化钴加入步骤(1)所得的碳纳米管分散液中,继续搅1h;

(3)将175mg有机配体2-甲基咪唑溶于50mL甲醇溶液中,然后逐滴加入上述混合溶液中,然后装入高温反应釜中100℃,反应48h;

(4)得到的产物用甲醇和去离子水过滤洗涤数次,然后烘干并研磨,制得粉末;

(5)将步骤(4)制得的前驱体粉末在惰性气氛下,800℃高温碳化2个小时,升温速率为3℃·min

对比例

分别对实施例1、2和3制备的Co-N/CNTs的催化材料进行性能测试。

具体为:将5mg制得的Co-N/CNTs粉末材料分散于乙醇和Nafion的混合水溶液,乙醇、Nafion溶液和去离子水的体积比为1:1:8,制成浆液涂到直径为3mm的旋转圆盘电极上。

同时,将5mg的20 wt%商业铂碳分散于乙醇和Nafion的混合水溶液,乙醇、Nafion溶液和去离子水的体积比为1:1:8,制成浆液涂到直径为3mm的旋转圆盘电极上。

分别在0.1M PBS的电解液中进行电化学氧还原性能测试,具体结果参见图3,由图3可知,实施例1在0.6V处具有明显的氧还原峰,仅次于商业Pt/C催化剂的0.65V,较正的氧还原电位说明了ORR反应更易进行,说明其具有优异的ORR催化活性。

应用例

取实施例1制备的Co-N/CNTs材料作为微生物燃料电池阴极,具体步骤为:将20 mg的Co-N/CNTs材料与相应的溶剂粘合剂混合制作成浆液并涂抹在直径为3cm的圆形不锈钢网上制作成电极,组装于阴极室;选取碳布作为阳极电极,阴阳级之间装有质子交换膜,将配置的50mM的磷酸盐缓冲溶液、0.5g/L的乙酸钠溶液及阳极微生物生长液装入阳极室中进行培养;腔室外接电阻,连接电压数据采集器,每十分钟集一次外电阻电压值,根据外电阻电压值的变化,定期更换阳极液,所选外电路电阻阻值为1000,800,600,400,200,100,50,20,7.5Ω,从大到小更换,以筛选出能够抗高电流通过的微生物菌落。

以Pt/C 20wt%采用同样的方法装备成空气阴极MFC进行测试,并与实施例1制备的进行对比。具体结果参见图5,由图5可知,Co-N/CNTs催化剂在约100h后启动成功,最高电压输出在500mv左右,只比商业化的20wt% Pt/C催化剂最高输出电压(550mV)略低。继续运行13个周期(至800h)发现Co-N/CNTs催化剂的输出电压基本保持稳定,说明Co-N/CNTs催化剂具有良好的长期稳定性和耐中毒性。然而,20wt% Pt/C催化剂运行后期输出电压波动较大,这可能是由于Pt/C催化剂的中毒失活现象,Pt/C催化剂容易在三相界面发生塌陷,迁移-聚集,从而使三相界面上催化剂比表面积和活性位点减少,造成空气阴极在长期运行后性能下降。

- 一种Co-N/CNTs催化材料的制备方法及其所得催化材料和应用

- 一种负载型CNTs@NHC-Cu催化材料的制备方法及其应用