钢轨弯折支距检测尺及其检测方法

文献发布时间:2023-06-19 12:10:19

技术领域

本发明属于物理轮廓测量工具技术领域,具体涉及一种钢轨弯折支距检测尺及其检测方法。

背景技术

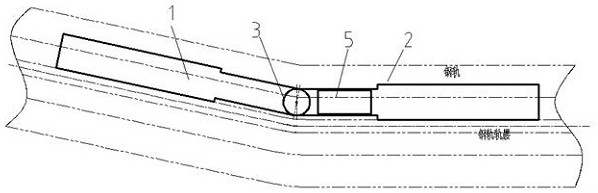

国内对于道岔产品轨件弯折支距检测过程中,主要采用如图1所示的顶弯样板进行,顶弯样板一般选用钢板采用激光切割一体成型,弯折角度不可调整,尺身总长接近1200mm。对于不同的弯折支距h(如图1所示)的测量,需要切割不同弯折程度的样板。而且,样板在使用过程中,如果出现磨损及自身变形,只能报废处理,需要再制作新顶弯样板;样本数量多,成本攀升,样本选择时辨识不易,耐用度较差。

现有技术中,公告号CN202239040U公开的一种可调式钢轨顶弯样板;以及公告号CN107478128A公开的一种钢轨顶弯单位弯折量专用检测量具,两者虽然满足了不同弯折程度钢轨的检测使用需求。但是却仍存在以下问题:1、检测尺的总长体积过大,使用灵活性欠佳,检测操作不便;2、对于不合格的钢轨,无法得知其实际弯折角度;3、无法直接得知不同弯折程度钢轨的支距h,降低了检测效率;使用便捷性不佳。对此,现提出如下改进技术方案。

发明内容

本发明解决的技术问题:提供一种钢轨弯折支距检测尺,检测尺可以折叠,可以重合,体积减少,方便收纳和操作;采用角度检测仪可直接检测弯折角度θ,采用单片机依据三角函数公式计算可以直接得到支距h值,并将支距h值通过数显屏幕显示;结构更加小巧,使用更加便捷。

本发明采用的技术方案:钢轨弯折支距检测尺的检测方法,包括如下步骤:

S001、将钢轨弯折支距检测尺重叠的主尺和副尺贴合钢轨轨腰其中一条弯折边,将角度检测仪的中心铰接点对准钢轨轨腰弯折点;

S002、将主尺进行旋转,直至主尺贴合钢轨轨腰另一条弯折边,且角度检测仪的中心铰接点对准钢轨轨腰弯折点;

S003、通过数显屏幕读出角度检测仪的读数θ,该值θ为钢轨弯折角度实测值;如果实测值与标准值相等,则钢轨弯折角度合格;否则钢轨弯折角度不合格;

S004、通过数显屏幕读出尺长L位置的支距h值,该值复合标准值时,钢轨合格;否则,钢轨不合格。

还包括一种钢轨弯折支距检测尺,包括主尺和副尺,主尺和副尺端部铰接相连,且铰接点安装角度检测仪,角度检测仪用于检测主尺和副尺的夹角θ;角度检测仪输出端连接单片机输入端;单片机具有计算单元;计算单元根据夹角θ以及三角函数计算尺长L位置的支距h值;单片机输出端连接数显屏幕;数显屏幕显示夹角θ和支距h。

上述技术方案中,进一步地:计算单元的三角函数计算公式为h=L×Sin(180°-θ),L=600mm。

上述技术方案中,进一步地:主尺和副尺等长,且主尺和副尺对折后上下重叠且重合。

上述技术方案中,进一步地:主尺和副尺的长度为l,l≤400mm。

上述技术方案中,进一步地:主尺和副尺分别制有避让槽。

本发明与现有技术相比的优点:

1、本发明主尺1、副尺2尺寸减小至400mm以内,体积小巧,检测原理不变,使用更加灵活,方便操作。

2、本发明尺1和副尺2分别紧贴弯折段钢轨轨腰,利用角度检测仪3可以直接测出主、副尺之间的夹角θ;角度检测仪3将该角度θ传输至单片机4中的计算单元,计算单元根据三角函数计算公式计算得到尺长600mm处的支距h,并将数据θ、h值通过数显屏幕5直接显示出来;θ和h值一目了然,使用更加便捷。

3、本发明测量完毕后,主尺1与副尺2可重叠,便于收纳和保管。

附图说明

图1为现有技术下一种顶弯样板的结构示意图。

图2为本发明展开状态下的结构示意图。

图3为本发明折叠重合状态下的结构示意图。

图4为本发明检测控制原理结构框图。

图5为本发明检测尺的三角函数计算检测原理图。

图6为本发明轨腰外侧弯折检测应用实施例示意图。

图7为本发明轨腰内侧弯折检测应用实施例示意图。

图中:1-主尺,2-副尺,3-角度检测仪,4-单片机,5-数显屏幕,6-避让槽。

具体实施方式

下面结合附图2-7描述本发明的具体实施例。

钢轨弯折支距检测尺的检测方法,包括如下步骤:

S001、将钢轨弯折支距检测尺重叠的主尺1和副尺2贴合钢轨轨腰其中一条弯折边,将角度检测仪3的中心铰接点对准钢轨轨腰弯折点。

S002、将主尺1进行旋转,直至主尺1贴合钢轨轨腰另一条弯折边,且角度检测仪3的中心铰接点对准钢轨轨腰弯折点。

该步骤中:如果检测的是如图6所示的轨腰外侧弯折结构,则将主尺1绕铰接点逆时针旋转;如果检测的是如图7所示的轨腰内侧弯折结构,则将主尺1绕铰接点顺时针旋转。

S003、通过数显屏幕5读出角度检测仪3的读数θ,该值θ为钢轨弯折角度实测值;如果实测值与标准值相等,则钢轨弯折角度合格;否则钢轨弯折角度不合格。

S004、通过数显屏幕5读出尺长L位置的支距h值,该值复合标准值时,钢轨合格;否则,钢轨不合格。

(如图2所示)钢轨弯折支距检测尺,包括主尺1和副尺2。上述实施例中,进一步地:所述主尺1和副尺2等长。

所述主尺1和副尺2端部铰接相连,且铰接点安装角度检测仪3,所述角度检测仪3用于检测主尺1和副尺2的夹角θ。通过度检测仪3的检测,对于不合格的钢轨,可以得知其实际弯折角度,以获知偏差度,以便校准、修正。

先将副尺2贴合钢轨轨腰,转动主尺1,直至主尺1贴合钢轨轨腰,通过角度检测仪3检测并在后文描述的数显屏幕5上读出主尺1和副尺2的夹角θ值。

(如图3所示)上述实施例中,进一步地:所述主尺1和副尺2对折后上下重叠且重合。

上述实施例中,进一步地:所述主尺1和副尺2分别制有避让槽6。避让槽6的设置,方便手持的同时,用于防止主尺1和副尺2大面积接触钢轨,防止磨损的出现。

(如图4所示)所述角度检测仪3输出端连接单片机4输入端;所述单片机4具有计算单元;所述计算单元根据夹角θ以及三角函数计算尺长L位置的支距h值。

优选地,所述单片机4选择51单片机,以实现三角函数计算功能和数据显示功能。

(如图5所示)上述实施例中,进一步地:所述单片机4计算单元的三角函数计算公式为h=L×Sin(180°- θ),L=600mm。将该公式编辑输入51单片机,调试成功后,可实现自动计算功能。

所述单片机4输出端连接数显屏幕5;所述数显屏幕5显示夹角θ和支距h。可见,采用本发明,可以直接得知不同弯折程度钢轨的支距h,提高了检测效率;使用更加简单、便捷。

上述实施例中,进一步地:所述主尺1和副尺2的长度为l,l≤400mm。通过缩短主尺1和副尺2长度,尺身总长体积显著减小,从而实现检测操作的灵活性和便捷性。

(如图6、图7所示)本发明的工作原理为:将如图3所示折叠状态下的主尺1的和副尺2贴合钢轨轨腰,转动主尺1,将主尺1也贴合钢轨轨腰,将角度检测仪3对准轨腰弯折处,读出角度检测仪3检测的角度值θ,单片机4根据三角函数关系式:h=L×Sin(180°- θ),L=600mm计算得到虚拟L值位置处的支距h值,h值如果与标准值相等,则合格;否则不合格,完成检测。

通过以上描述可以发现:本发明主尺1、副尺2尺寸减小至400mm以内,体积小巧,检测原理不变,使用更加灵活,方便操作。

本发明尺1和副尺2分别紧贴弯折段钢轨轨腰,利用角度检测仪3可以直接测出主、副尺之间的夹角θ;角度检测仪3将该角度θ传输至单片机4中的计算单元,计算单元根据三角函数算出尺长600mm处的支距h,并将数据θ、h值通过数显屏幕5直接显示出来;θ和h值一目了然,使用更加便捷。

本发明测量完毕后,主尺1与副尺2可重叠,便于收纳和保管。

综上所述,本发明体积减小,方便折叠和收纳,更加小巧,使用灵活,操作方便;检测值直观显示,支距h值自动计算,更加便捷。

应当理解的是,虽然本说明书按照一个实施方式加以描述,但并非该实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,该实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上述较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内;上述实施例中所用的部件以及材料,如无特殊说明,均为市售。

- 钢轨弯折支距检测尺及其检测方法

- 钢轨弯折支距及钢轨边直线度激光辅助检测仪及检测方法